罐头制作工艺流程

水果罐头的生产工艺流程护色原理

水果罐头的生产工艺流程护色原理

一、食盐溶液浸泡

食盐溶于水中后,能减少水中的溶解氧,从而可抑制氧化酶系的活性,食盐溶液具有高渗透压也可使酶细胞脱水失活。

食盐溶液的浓度愈高,则抑制效果愈大。

在1%食盐溶液中,能抑制酶活性3~4h,2.5%溶液可抑制20h 左右,3%以上时,便能较长期抑制。

工序间的短期护色,一般采用1%~2%的食盐溶液即可。

过高的浓度,会增加脱盐的困难。

若果品是容易变色的品种,可添加0.1%柠檬酸,以增加抑制效果。

同理,生产上有用氯化钙溶液,既有护色作用,又能增进果肉的硬度,提高耐煮性。

此法常用于蜜饯、果脯原料的护色处理。

二、亚硫酸溶液浸泡

二氧化硫与有机过氧化物中的氧易化合,使其不生成过氧化氢,则过氧化酶便失去氧化作用。

二氧化硫又能与鞣质的酮基结合,使鞣质不受氧化。

浸泡溶液中二氧化硫含量为1mg/kg时,能降低褐变率20%,10mg/kg时能完全不变色。

但当二氧化硫解除后,鞣质的反应又恢复。

此法对于各种加工原料工序间的护色都适用。

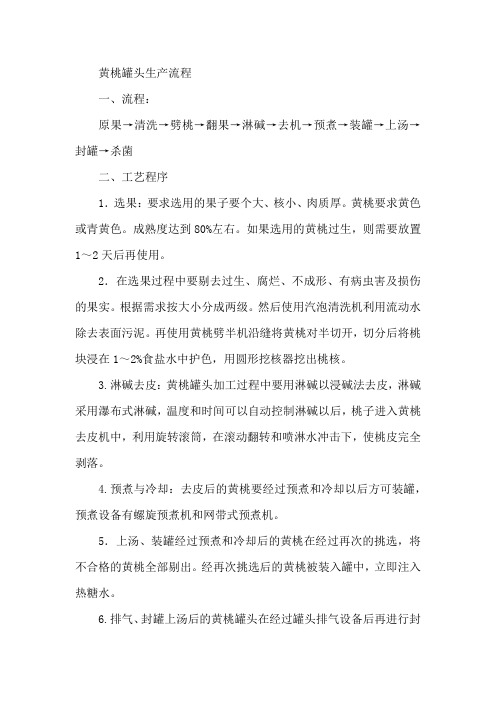

黄桃罐头生产流程

黄桃罐头生产流程

一、流程:

原果→清洗→劈桃→翻果→淋碱→去机→预煮→装罐→上汤→封罐→杀菌

二、工艺程序

1.选果:要求选用的果子要个大、核小、肉质厚。

黄桃要求黄色或青黄色。

成熟度达到80%左右。

如果选用的黄桃过生,则需要放置1~2天后再使用。

2.在选果过程中要剔去过生、腐烂、不成形、有病虫害及损伤的果实。

根据需求按大小分成两级。

然后使用汽泡清洗机利用流动水除去表面污泥。

再使用黄桃劈半机沿缝将黄桃对半切开,切分后将桃块浸在1~2%食盐水中护色,用圆形挖核器挖出桃核。

3.淋碱去皮:黄桃罐头加工过程中要用淋碱以浸碱法去皮,淋碱采用瀑布式淋碱,温度和时间可以自动控制淋碱以后,桃子进入黄桃去皮机中,利用旋转滚筒,在滚动翻转和喷淋水冲击下,使桃皮完全剥落。

4.预煮与冷却:去皮后的黄桃要经过预煮和冷却以后方可装罐,预煮设备有螺旋预煮机和网带式预煮机。

5.上汤、装罐经过预煮和冷却后的黄桃在经过再次的挑选,将不合格的黄桃全部剔出。

经再次挑选后的黄桃被装入罐中,立即注入热糖水。

6.排气、封罐上汤后的黄桃罐头在经过罐头排气设备后再进行封

罐。

7.杀菌,封罐后的黄桃罐头要再次经过杀菌设备方可进行储存。

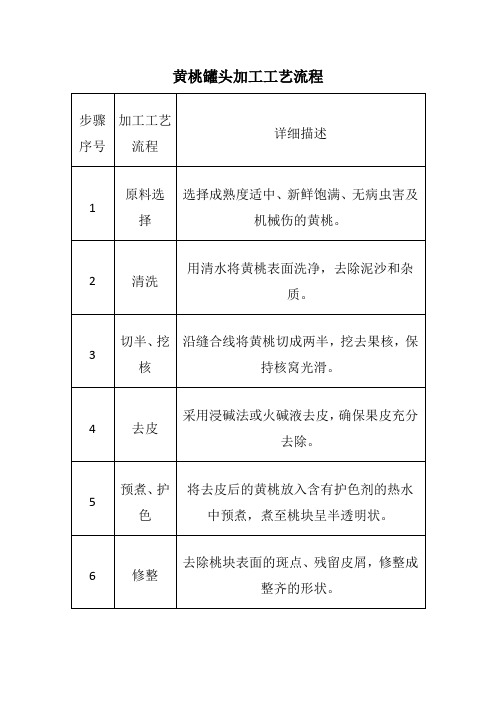

黄桃罐头加工工艺流程

步骤序号

加工工艺流程

详细描述

1

原料选择

选择成熟度适中、新鲜饱满、无病虫害及机械伤的黄桃。

2

清洗

用清水将黄桃表面洗净,去除泥沙和杂质。

3

切半、挖核

沿缝合线将黄桃切成两半,挖去果核,保持核窝光滑。

4

去皮

采用浸碱法或火碱液去皮,确保果皮充分去除。

5

预煮、护色

将去皮后的黄桃放入含有护色剂的热水中预煮,煮至桃块呈半透明状。

6

修整

去除桃块表面的斑点、残留皮屑,修整成整齐的形状。

7

装罐

将修整好的桃块按色泽、大小均匀装入罐中,固形物含量不低于净重的55%。

8

注液

向罐中注入适量糖水,糖水的折光率和pH值应符合标准。

9

排气、密封

将罐头放入排气箱中排气,然后立即ຫໍສະໝຸດ 封,确保真空度符合要求。10

杀菌

对密封好的罐头进行杀菌处理,确保杀灭罐内细菌,延长保质期。

11

冷却

杀菌后将罐头迅速冷却至室温,防止罐头变形或破裂。

12

检验

对成品罐头进行质量检查,确保无杂质、无异味、无破损。

13

贴标、装箱

对合格的罐头进行贴标和装箱,准备出厂销售。

香菇罐头生产工艺流程

香菇罐头生产工艺流程:

香菇预煮-----冷却-------挑选(粗选)-----精选-------复选清洗-------过称装罐-------(加汤)排气------封口检查-----杀菌冷却------揩听检查------帖标打包-----出运

1、香菇预煮:香菇进来要及时煮,一般煮熟透为准,要18-20分,不能煮烂。

2、冷却:煮透后及时冷却,冷透后关小水阀门用一些微小的流动水一直流动。

3、粗选:主要是等级分选,根据客户要求进行分类,整菇、薄菇、碎裂、畸形菇。

4、精选:分规:3.5-4.5CM 4-5CM 5-6CM 5.5-6.5CM 3.5CM以下的不用另装,如有不符合整菇要求的另放。

5、复选清洗:复选出不符合整菇要求和同罐装大小不一的取出,清洗表面污

渍及杂质(主要是头发、塑料薄膜和片)。

6、过称装罐:电子称要教正好了,菇片菇粒沥水要准好,滴水后为准,菇片

是1830G,整菇是1760G。

7、排气:3000G排气的中心温度要在70-75度上过来才能封口,封口前要加

满热水。

封口线要达到要求标准,每罐都必需检查。

8、杀菌冷却:公式1:15分--45分--20分|121度。

公式2:15分—22分—20分|127度。

9、揩听检查:干布插好罐表面的污渍,检查取出每罐的突角罐或扁罐。

10、打包出运:在37度仓库要放7天后才能进行打包,主要是安客户要求进

行包装出运。

罐头工艺流程

罐头工艺流程

《罐头工艺流程》

罐头是一种方便食品,也是食品加工行业中常见的产品。

罐头工艺流程是指将食品加工成罐头的整个生产流程。

通常涉及原料准备、加工、灌装、密封、杀菌和包装等环节。

首先,原料准备是整个罐头工艺流程的第一步,包括采购、清洗和切割原料。

原料的选择和准备对于后续的加工和品质至关重要。

接下来是加工环节,原料经过烹调、腌制或者其他加工方式来增加口感和味道。

加工的好坏直接影响罐头的口感和品质。

然后是灌装环节,将加工好的食品灌装进罐头中,要求操作规范、严格控制灌装量和保持卫生。

接着是密封环节,灌装好的食品罐头需要通过密封设备进行封口,确保罐头内部的食品不受污染,延长保质期。

随后是杀菌环节,通过高温灭菌的方式杀灭罐头内部的微生物,确保食品的安全性和长期保存性。

最后是包装环节,将杀菌好的罐头进行包装,通常包括外包装和标签贴附,以便存储和销售。

综上所述,罐头工艺流程是一个复杂的生产过程,需要严格把

关每个环节,确保罐头产品的品质和安全性。

同时,随着技术的不断进步,罐头工艺流程也在不断优化和改进,以满足消费者对食品安全和品质的不断提升的需求。

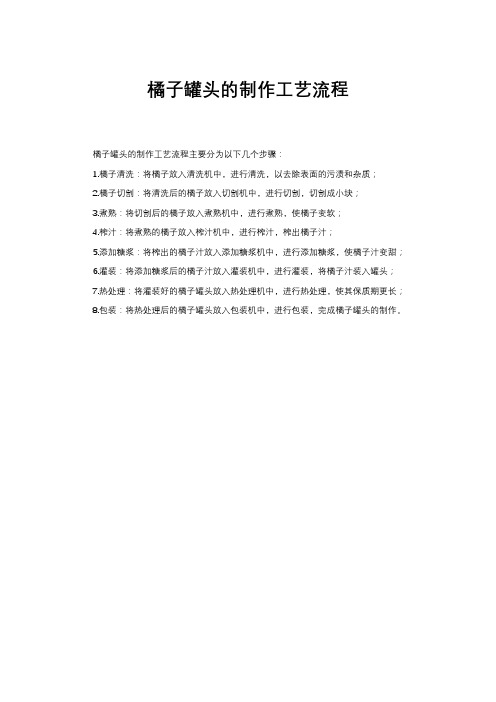

橘子罐头的制作工艺流程

橘子罐头的制作工艺流程

橘子罐头的制作工艺流程主要分为以下几个步骤:

1.橘子清洗:将橘子放入清洗机中,进行清洗,以去除表面的污渍和杂质;

2.橘子切割:将清洗后的橘子放入切割机中,进行切割,切割成小块;

3.煮熟:将切割后的橘子放入煮熟机中,进行煮熟,使橘子变软;

4.榨汁:将煮熟的橘子放入榨汁机中,进行榨汁,榨出橘子汁;

5.添加糖浆:将榨出的橘子汁放入添加糖浆机中,进行添加糖浆,使橘子汁变甜;

6.灌装:将添加糖浆后的橘子汁放入灌装机中,进行灌装,将橘子汁装入罐头;

7.热处理:将灌装好的橘子罐头放入热处理机中,进行热处理,使其保质期更长;

8.包装:将热处理后的橘子罐头放入包装机中,进行包装,完成橘子罐头的制作。

罐头加工工艺流程

罐头加工工艺流程罐头加工工艺流程罐头加工是将食品加工、熟化、灭菌后,装填在密封容器中的一种常见食品加工方式。

下面我们将介绍一种常见的罐头加工工艺流程。

第一步:食材准备选择新鲜的食材是制作高品质罐头的关键。

将食材进行清洗、去皮、去核等处理,确保食材的卫生质量。

第二步:食材切割和处理根据不同的食材特性和加工要求,对食材进行切割和处理。

比如,对于果蔬类罐头,通常需要将其切割成适合入罐的大小和形状。

第三步:食材熟化将切割好的食材放入高压锅或蒸锅中进行熟化处理。

通过高温和压力,可以使食材更加熟透,更易于消化吸收,并且能够更好地保留食材的营养成分。

第四步:罐头灌装将熟化好的食材用灌装机器进行装罐。

首先,将食材装入罐中,并且要保证装填的食材不超过罐的容积。

然后,对罐口进行清洁,确保罐口卫生无菌。

第五步:加盖和密封将罐头的盖子盖上,并且通过密封机器对罐头进行密封。

目的是防止罐内空气进入,避免细菌滋生和食物变质。

第六步:热处理将封好的罐头放入蒸汽锅或水浴锅中进行加热处理。

加热的温度和时间根据不同的食材和加工要求来确定。

通过高温处理,能够达到杀菌的目的,保证罐头存放期限的同时保留食物的新鲜口感。

第七步:冷却和检测将加热处理好的罐头放置在冷却室中进行自然冷却。

冷却的过程中,会对罐头进行外观和内部密封的检测,确保罐头的质量符合标准要求。

第八步:包装和质检冷却好的罐头将进行包装和质检。

包装通常是将罐头放入纸盒或纸箱中,以保护罐头的外观和品质。

质检主要是对罐头进行外观、质量和标签等方面的检查,确保产品的合格出厂。

第九步:清洗和包装对罐头包装线进行清洗和消毒,以保持生产环境的卫生和安全。

然后,对罐头进行最终包装,并进行产品编码和贴标签。

通过以上的工艺流程,食材经过熟化、装罐、加热处理和冷却等环节,能够制作出质量过硬的罐头产品。

罐头加工工艺流程的每个环节都需要严格遵守卫生标准和加工规范,以确保罐头的质量和安全性。

罐头 工艺流程

罐头工艺流程

《罐头制作工艺流程》

罐头制作是一种常见的食品加工方式,通过封闭加热处理,将食品保存在密封的罐子中,以延长其保质期。

以下是罐头制作的主要工艺流程:

1. 原料准备:首先,需要准备好新鲜的食材,如水果、蔬菜、肉类等。

这些食材需要被清洗、去皮、切片等处理,以确保食品的质量和卫生安全。

2. 预处理:在将食材放入罐头之前,通常会对其进行一些预处理,以提高其保存时间和口感。

比如,水果可能需要被浸泡在糖水中,蔬菜可能需要被腌制或煮熟,肉类可能需要被煮熟或炖煮。

3. 罐装:将经过预处理的食材放入清洁的罐子中,然后向罐子中注入适量的调味汁或水。

接着,将罐口封口,并确保封口处没有空气或污染物。

4. 加热处理:封好的罐子需要被放入高温的压力罐中进行加热处理。

这个过程通常被称为杀菌处理,通过高温杀死食品中的微生物,以确保食品的长期保存。

5. 冷却:经过加热处理后的罐头需要被迅速冷却,使其快速降温并形成真空密封。

这个步骤有助于增加罐头的保存时间,并避免细菌再次侵入。

6. 包装:冷却后的罐头需要进行包装,通常是在标签上贴上食品名称、生产日期、保质期等信息,并装箱存放。

这些工艺流程是罐头制作的基本步骤,不同的食品可能还需要进行一些特定的处理,以确保罐头的质量和口感。

通过这些工艺流程,罐头可以成为方便的食品选择,并且长时间保存。

鱼罐头生产工艺流程和操作要点

鱼罐头⽣产⼯艺流程和操作要点鱼罐头⽣产⼯艺的各个环节都需要严格按照标准进⾏,包括原料验收和解冻、加⼯、清洗检查、腌制等的细节都需要注意,鱼罐头⽣产⼯艺流程:解冻清洗--去内脏头尾切段--醃制--冲洗--烘⼲--油炸--浸汤--冷却--装罐--加汁--封罐--装盘--⾼温灭菌--洗罐--贴标--装箱--⼊库。

下⾯⼀起具体了解⼀下。

鱼罐头⽣产⼯艺流程和操作要点:原料验收和解冻--加⼯--清洗检查--盐淹--粘附淀粉油炸--浸调味汁--装罐--注汁--排⽓密封--杀菌冷却擦罐--保温打检(⼀)原料验收和解冻1、标准:解冻完全,以化开不变质为准2、操作要点:冻鱼分批领料,以20℃以下⾃来⽔在4⾄12⼩时内将原料解冻完全。

(⼆)加⼯1、标准:去净鱼鳞、头、内脏2、操作要点:解冻后的青鳞鱼去净鱼鳞,切去头、除去内脏,⼒求保持腹部完全,加⼯过程中将不合格鱼挑出。

(三)清洗检查1、标准:以流动⽔清洗去净鱼鳞和杂质2、操作要点:逐条清洗和检查,清洗⼆⾄三次,将附在鱼体之上的鱼鳞和杂质洗净。

(四)盐腌1、标准:⽤精盐配制婆美度为100的盐⽔,过滤后于20分钟,达到鱼体含盐量均匀。

2、操作要点:a、标准盐⽔,⽔、鱼按1:1的⽐例腌制20分钟,中间翻动⼆次,达到鱼体浸盐均匀。

b、盐⽔每腌⼀次,必须调整浓度后再⽤,使⽤三次后更换新液c、盐腌后,⽤清⽔洗⼀次并控净⽔分(五)粘附淀粉1、标准:淀粉薄⽽均匀地粘附鱼体上2、操作要点:将鱼体均匀粘附⼀层淀粉,抖⼊淀粉后过筛⼆次(⼀次⼤眼孔1CM2左右,将淀粉和鱼刺、鱼鳞筛出,剩余之淀粉⽤细筛之后,与⼲淀粉混合使⽤)。

(六)油炸1、标准:炸⾄浅黄⾊或黄褐⾊2、操作要点:a、将粘附淀粉之鱼放在油温160~180℃的油全过炸4~6分钟,并轻轻翻动⼆⾄三次,每次下鱼量不超过油重的五分之⼀,鱼渣及时捞出b、油炸过程中,根据情况不断添加新油。

(七)配调味汁1、标准:配汁准确,汤汁⽆杂质2、每100公⽄调味汁配⽅砂糖14.25公⽄味精0.7公⽄精盐2.3公⽄冰醋酸0.3公⽄⽩酒1.5公⽄⾹料⽔(占81%)81公⽄酱油1.2公⽄说明:1、⾹料⽔:整理好的⼤葱或洋葱1.5公⽄、姜1.0公⽄、花椒、⼤料、桂⽪各50克,加⽔微沸煮制40~60分钟,除⼤葱外,其它⼩料可使⽤2~3次2、准确称取各种辅料,配制搅拌均匀,⽤四层纱布过滤使⽤3、每天浸汁后之剩汁,须煮沸过滤后备⽤(⼋)浸调味汁1、标准:浸汁之鱼稍软不碎2、操作要点:炸好的鱼完全控油后,⽤筛放⼊调味汁中,浸汁1~2分钟,⼩⼼取出控净余汁以备装罐(九)装罐1、标准:装量准确,竖装排列整齐,装罐紧密2、操作要点:a、装鱼270克,逐条整齐排列于瓶内,⼒求美观b、注汁30克,保持净重300克以上(⼗)排⽓密封1、标准:排⽓封⼝中⼼温度75℃以上,封⼝线应嵌⼊胶圈宽度的1/2,嵌⼊深度0.7~1.0毫⽶,封⼝后胶圈不得出现断裂、⼩辫、皱缩等现象,盖钩边⽆锯齿,盖⽆磨2、操作要点:a、排⽓公式:5’-(20~30)’/90-95℃,注意防⽌冷凝⽔滴⼊罐内b、密封:排⽓后及时密封,并及时剔除不合格品c、操作稳准,防⽌破裂(⼗⼀)杀菌冷却1、标准:a、杀菌与密封间隔不超过1⼩时b、杀菌冷却40℃后擦罐码垛保温2、操作要点:杀菌公式:15’-65’/121℃,以热⽔反压冷却,出锅后把罐头擦⼲净。

罐头加工工艺流程

罐头加工工艺流程

《罐头加工工艺流程》

罐头加工是一种常见的食品加工方式,通过罐装和加热等工艺将食品进行保鲜及加工。

下面我们来了解一下罐头加工的工艺流程:

1. 原料准备:首先,需要准备好新鲜的食材作为原料,比如水果、蔬菜、肉类等。

这些原料需要进行清洗和处理,确保其干净卫生。

2. 切割处理:将原料进行切割或切成适当的形状,以便容易放入罐中并保持均匀加热。

3. 罐装:将处理好的原料放入已清洁消毒的罐中,通常会加入一些保鲜剂或调味料以增加口感和保鲜效果。

4. 封口:将罐中的原料密封,通常使用罐头封口机来完成这一过程,确保罐中的食材不会受到外界的感染。

5. 加热处理:将已封好的罐头放入加热设备中进行加热处理,通常采用高温加热的方式,以杀灭细菌并实现长期保存。

6. 冷却:经过加热处理后的罐头需要进行冷却,以稳定食品的温度并确保罐头安全。

7. 检验包装:冷却后的罐头需要进行一系列的检验,包括外观、

密封性、真空度等方面的检验,确保其符合食品安全标准。

以上就是罐头加工的工艺流程,通过这一流程,原料可以得到长效保存,并且保持其营养和风味。

因此,罐头加工在食品工业中具有重要的地位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

罐头制作工艺流程

罐头制作工艺流程

罐头是一种便携且方便保存的食品,广泛应用于食品工业。

罐头制作工艺流程包括原料准备、加工、灌装、密封、残留品清洗等多个环节。

下面将详细介绍罐头制作的主要工艺流程。

首先是原料准备环节。

原料的选择对于罐头的口感和质量至关重要。

通常,水果、蔬菜、肉类、海鲜等是罐头的常见原料。

这些原料需要经过筛选、去皮、去籽、切块等处理,以确保原料的新鲜度和适合罐装。

接下来是加工环节。

原料经过切割后,需要进行煮熟或蒸煮。

煮熟或蒸煮的主要目的是杀菌和软化原料,以提高食品的储存能力和口感。

同时,根据产品要求,可以添加调味品和防腐剂,以增加食品的风味和安全性。

然后是灌装环节。

煮熟或蒸煮后的原料通过输送带或抓取机械被输送到罐头容器中。

这个过程需要确保原料的均匀分布和罐头容器的准确定位。

为了提高生产效率,通常会使用自动化的灌装机,能够精确控制每一罐的材料和数量。

接着是密封环节。

罐头灌装完成后,需要进行密封处理。

首先,将罐盖放置在罐身上,然后通过热封机或焊接机进行封口。

热封机使用高温熔融罐盖和罐身的塑料封口,焊接机则通过高频电磁波将罐盖和罐身焊接在一起。

密封的目的是防止空气和细菌污染食品,从而延长食品的储存期限。

最后是残留品清洗环节。

罐头密封完成后,还需要对残留品进行清洗。

通常,罐头会在洗涤机中进行清洗,以确保表面的卫生和摆脱任何污垢。

清洗过程中,可能使用高压水流和洗涤剂,以达到彻底清洁的效果。

综上所述,罐头制作工艺流程包括原料准备、加工、灌装、密封和残留品清洗等环节。

每个环节都需要严格控制,以确保食品的质量和安全性。

对于消费者来说,罐头的制作工艺流程决定了食品的新鲜度和味道,因此,企业在罐头制作过程中应严格遵循相关标准和规定,不断追求产品的卓越品质。