1.履带吊扳起前检查表

履带吊安全检查表

履带吊安全检查表

履带式起重机械检查表

受检单位:编号:工程名称

序号检查内容检查位置检查结果

1 是否制定相应的安装、作业方案施工方案及技术作业方案必须经过上级审批,具有针对性和可操作性。

必须具备产品质量合格证明、使用维护说明书、和有效期内的监督检验证明等文件资料。

有健全的安全管理体系,并对作业人员进行安全技术交底和运转交接班等记录。

2 金属结构状况桁架起重臂金属结构联接、滑轮缺陷等需要检查。

3 控制、操纵装置动作应灵敏可靠电气系统电气各安全保护装置应灵敏可靠,并与架空线路保持安全距离。

力矩限制器应灵敏可靠,并有试验报告。

4 吊钩应有保险装置并完好操作吊钩系统吊钩缺陷及危

险断面磨损、开口度增加量需要检查。

装置幅度指示器、起重机照明、起重机喇叭也需要检查。

5 钢丝绳选用、安装状况及绳端固定钢丝绳系统钢丝绳

安全圈数、直径磨损、断丝数需要检查。

6 滑轮防脱槽装置、制动器零部件缺陷、减速器联接与固定、卷筒选用、卷筒缺陷机构系统这些部件的缺陷需要检查。

7 设备试验空载试验、额载试验、动载试验需要进行试验。

8 操作人员司机、指挥持证上岗,指挥信号符合要求。

操作人员必须遵守安全操作规程,并对设备进行日常维护保养。

意见:在检查过程中,需要特别关注金属结构联接、滑轮缺陷、吊钩缺陷及危险断面磨损、钢丝绳安全圈数、直径磨损、断丝数等关键部位。

同时,需要确保设备的控制、操纵装置动作灵敏可靠,电气系统各安全保护装置灵敏可靠,并与架空线路保持安全距离。

操作人员必须持证上岗,遵守安全操作规程,并对设备进行日常维护保养。

履带式起重机自主检查表(每日,每月,每六月)

20

窗玻璃、踏脚、 扶手、护栏

损伤、裂缝、 脱落

目视

21

前、后、自由方 式指示灯

灯泡损坏

操作目 视

22 散熱器

水量,水温

23

液压油箱与油箱 盖

油量,油温

24 吊臂基部销轴 加润滑剂

目视

目视 (刻度 表)

目视

25

旋转轴承(振动锤 等的重载作业时)

加润滑剂

目视

项 次

检查处

检查内容

检查方 法123 Nhomakorabea4

5

6

卷扬钢索、悬吊 索

损伤、变形、 磨损

目视

30

卷扬钢索固定螺 栓

松动、脱落

目视

31 塔臂止动杆

32

燃油、油水分离 器

33 发动机皮带

34 蓄电池(电瓶)

35

离合器、刹车、 转盘刹车

损伤、变形 目视

目视

油量、是否有 (油表

水

、标

尺)

松弛、损伤

目视用 手按压

桩头、电解液 (缺少)

启动、 是否馈 电

形成是否高、 制动效果

39

驱动转鼓、上下 滚轮、涨紧转鼓

漏油

目视

40 履带板

是否需要涨紧 、损伤、磨损 目视 、松紧度

41 滑轮

损伤、变形、 磨损

目视

42

吊钩、有黄油嘴 重点机件

润滑程度

操作、 目视

43

散热器、油冷却 器

漏油、损伤

目视

44 空气滤清器

堵塞(指示 灯)

目视

45 油箱底放水 备

每周固定执行 一次

目视

注1

、2

、3

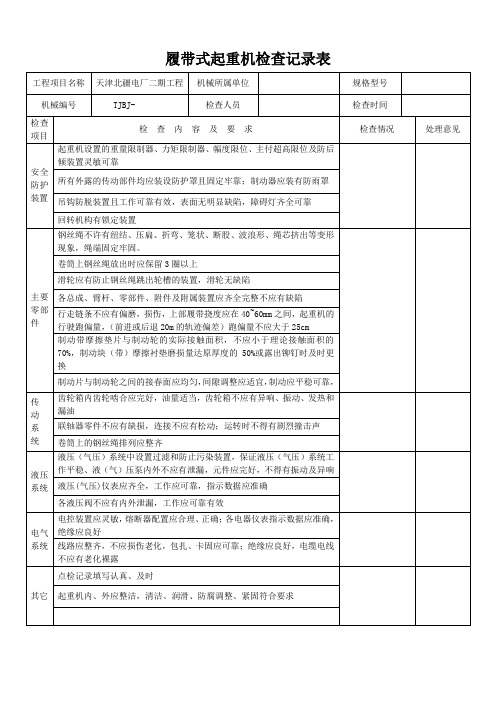

履带式起重机检查表(检查)

工程项目名称

天津北疆电厂二期工程

机械所属单位

规格型号

机械编号

TJBJ-

检查人员

检查时间

检查项目

检 查 内 容 及 要 求

检查情况

处理意见

安全防护装置

起重机设置的重量限制器、力矩限制器、幅度限位、主付超高限位及防后倾装置灵敏可靠

所有外露的传动部件均应装设防护罩且固定牢靠;制动器应装有防雨罩

传

动

系

统

齿轮箱内齿轮啮合应完好,油量适当,齿轮箱不应有异响、振动、发热和漏油

联轴器零件不应有缺损,连接不应有松动;运转时不得有剧烈撞击声

卷筒上的钢丝绳排列应整齐

液压系统

液压(气压)系统中设置过滤和防止污染装置,保证液压(气压)系统工作平稳、液(气)压泵内外不应有泄漏,元件应完好,不得有振动及异响

液压(气压)仪表应齐全,工作应可靠,指示数据应准确

吊钩防脱装置且工作可靠有效,表面无明显缺陷,障碍灯齐全可靠

回转机构有锁定装置

主要零部件

钢丝绳不许有纽结、压扁、折弯、笼状、断股、波浪形、绳芯挤出等变形现象,绳端固定牢固。

卷筒上钢丝绳放出时应保留3圈以上

滑轮应有防止钢丝绳跳出轮槽的装置,滑轮无缺陷

各总成、臂杆、零部件、附件及附属装置应齐全完整不应有缺陷

精心搜集整理,只为你的需要

行走链条不应有偏磨,损伤,上部履带挠度应在40~60mm之间,起重机的行驶跑偏量,(前进或后退20m的轨迹偏差)跑偏量不应大于25cm

制动带摩擦垫片与制动轮的实际接触面积,不应小于理论接触面积的70%,制动块(带)摩擦衬垫磨损量达原厚度的50%或露出铆钉时及时更换

制动片与制动轮之间的接春面应均匀,间隙调整应适宜,制动应平稳可靠,

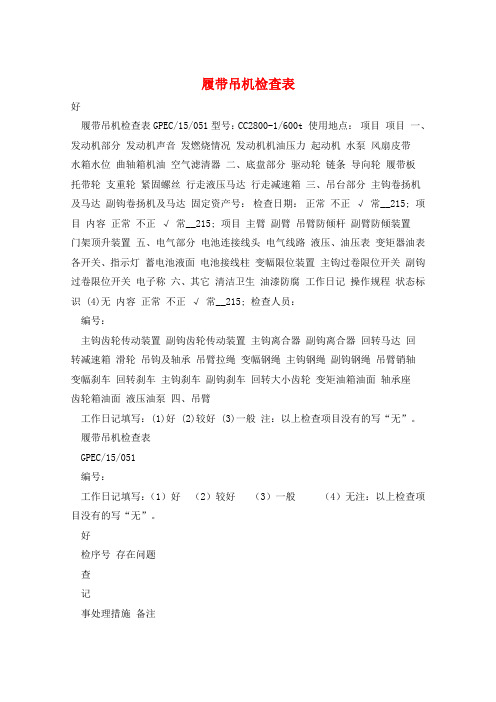

履带吊机检查表

履带吊机检查表好履带吊机检查表GPEC/15/051型号:CC2800-1/600t 使用地点:项目项目一、发动机部分发动机声音发燃烧情况发动机机油压力起动机水泵风扇皮带水箱水位曲轴箱机油空气滤清器二、底盘部分驱动轮链条导向轮履带板托带轮支重轮紧固螺丝行走液压马达行走减速箱三、吊台部分主钩卷扬机及马达副钩卷扬机及马达固定资产号:检查日期:正常不正√ 常__215; 项目内容正常不正√ 常__215; 项目主臂副臂吊臂防倾杆副臂防倾装置门架顶升装置五、电气部分电池连接线头电气线路液压、油压表变矩器油表各开关、指示灯蓄电池液面电池接线柱变幅限位装置主钩过卷限位开关副钩过卷限位开关电子称六、其它清洁卫生油漆防腐工作日记操作规程状态标识 (4)无内容正常不正√ 常__215; 检查人员:编号:主钩齿轮传动装置副钩齿轮传动装置主钩离合器副钩离合器回转马达回转减速箱滑轮吊钩及轴承吊臂拉绳变幅钢绳主钩钢绳副钩钢绳吊臂销轴变幅刹车回转刹车主钩刹车副钩刹车回转大小齿轮变矩油箱油面轴承座齿轮箱油面液压油泵四、吊臂工作日记填写:(1)好 (2)较好 (3)一般注:以上检查项目没有的写“无”。

履带吊机检查表GPEC/15/051编号:工作日记填写:(1)好(2)较好(3)一般(4)无注:以上检查项目没有的写“无”。

好检序号存在问题查记事处理措施备注检查意见质安部门:项目负责人:注:此表作为履带吊机定期检查和使用前检查用,检查人员应认真对检查的结果进行填写。

对此表作为履带吊机定期检查和使用前检查用,检查人员应认真对检查的结果进行填写。

存在的问题应如实在“检查记事”中填写并有处理措施。

存在的问题应如实在“检查记事”中填写并有处理措施。

检查记事注:此表作为履带吊机定期检查和使用前检查用,检查人员应认真对检查的结果进行填写。

对存在的问题应如实在“检查记事”中填写并有处理措施。

履带式起重机日常检查表

检查时间: 检查人: 检查结果 备注 检查项目 1、起重机周围是否存在不安全因素。 2、履带和转台上有无异物。 3 、履带、履带轴销、履带滚轮和传动链条等有无 异常。 4、发动机机油的油位是否在规定范围。 5、液压油箱的油位是否在规定范围。 6、燃油箱中的油量是否充足。 7、冷却系统的液位是否在规定范围。 8、Байду номын сангаас蓄电池的液位是否在规定范围。 9、风扇、水泵、发电机等皮带的松紧度。 10、电气元件及接线是否良好。 11、灯光、音响信号和雨刮器是否齐全有效。 12、各制动杆是否在制动位置,并检查各操作杆是 否在中立位置。 13、各钢丝绳绳端连接固定及钢丝绳在卷筒上排列 情况是否正常,确保绕过滑轮或滑轮组的钢丝绳都 在滑轮槽内。 1、起重机停放位置距塔吊的距离大于起重机作业 半径和塔吊作业半径(50米)之和。 2、把起重臂杆起落至正常停放位置; 停 机 后 3、 发动机怠速空转2分钟,锁上各个制动锁,将 各个操作手柄置于中位,待水温降低后,熄灭发动 机,断开电源开关。 4、各仪表显示是否正常,大、小钩制动踏板是否 锁定。 5、及时排除设备运转中发现的故障,检查各部 位,使车辆处于工作前的状态。 6、按要求做好设备运转记录和维护保养记录;离 开起重机前,锁闭好驾驶室门。

%

启 动 前

说明: 1.每次检查要重点检查当天交接班记录本记录的项目; 2.检查结果填写良好、正常、无超标等,有损坏、不正常等问题要有必要的文字描述。 3.对填有问题的要求在备注栏填写处理过程或处理建议。

履带式起重机械安全检查表(月检)

填报单位(盖章): 设备名称 生产厂家 检 查 项 目 吊车外观 作 业 环 境 及 外 观 操作室内仪表 操作室门锁、刮水器、遮阳 板、起重特性曲线和性能参 数标牌 起重机工作时,臂架、吊具 、辅具、钢丝绳及重物等与 输电线的安全距离 结构件 铆接、螺栓 金 属 驾驶室、操纵室及附属构件 结 防护装置 构 伸缩臂架 防腐 主要零部件 钢丝绳在滚筒上的排列 纲 丝 起升、变幅机构 绳 外观检查和日常使用检查制 度的执行情况 防意外脱钩的保险装置,吊 吊 钩的转动部分 钩 吊钩表面检查,吊钩断面磨 损 检 查 项 目 滚筒上的钢丝绳排列 卷 筒 绳槽磨损 设备型号 使用单位

)月检查表(机械)

设备牌照号 检查地点

检 查 结 果

评价结果

备注

检 查 结 果

评价结果

备注ห้องสมุดไป่ตู้

卷 筒

卷筒凸缘高度 筒臂磨损

外观检查 滑 轮 防钢丝绳子跳槽的保护装置 和 滑 金属铸造的滑轮 轮 组 滑轮的保护 开机前的检查 控制制动器的操作手柄、踏 板 制 摩擦垫片与制动轮实际接触 动 面 器 和 制动器油质、油位 制 动 绞点、棘轮、棘爪 轮 固定瓦块与制动衬的连接 外观及磨损 发 发动机是否运转正常 动 机 离合器能否正常工作 传 动 、 回 转 和 行 走 机 构 减速器、变速器及螺栓检查 联轴器、传动轴的检查 回转齿轮的检查 悬挂弹簧及履带板 油量、油质 检 查 项 目 操作系统 溢流阀、平衡阀的检查 检 查 结 果 评价结果 备注

液 压 系

变幅、行走油缺检查 液 液压系统检查 压 系 液压油泵、马达的检查 统 液压系统过虑器的检查 系统工作时液压油温的检查 电气零部件的安装 电 各仪器、仪表照明及信号装 气 置 系 控制机构 统 起重机电源开关的检查 力矩限制器 上升极限位置限制器 安 全 幅度指示器 保 护 水平仪 装 置 防后倾装置 倒退报警装置 润滑保养 评价结论 检查人 检查日期 评价标准:按照国电公司《电力施工企业安全性评价》要求执行

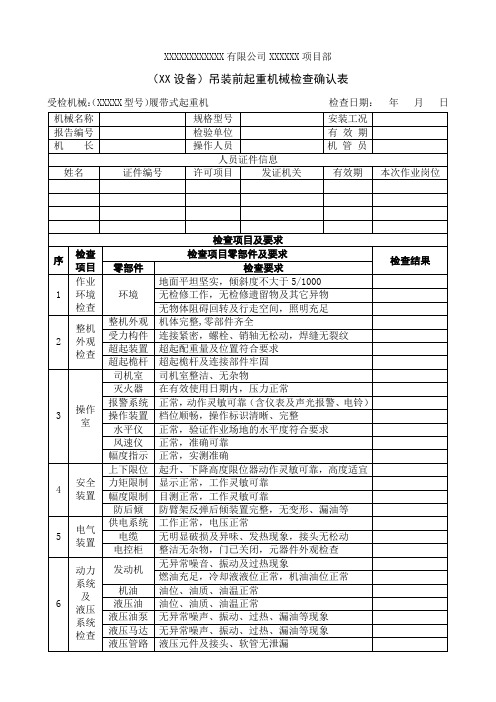

吊装前起重机械检查(适用于履带式起重机)

幅度限制

目测正常,工作灵敏可靠

防后倾

防臂架反弹后倾装置完整,无变形、漏油等

5

电气装置

供电系统

工作正常,电压正常

电缆

无明显破损及异味、发热现象,接头无松动

电控柜

整洁无杂物,门已关闭,元器件外观检查

6

动力系统及

液压

系统

检查

发动机

无异常噪音、振动及过热现象

燃油充足,冷却液液位正常,机油油位正常

XXXXXXXXXXXX有限公司XXXXXX项目部

(XX设备)吊装前起重机械检查确认表

受检机械:(XXXXX型号)履带式起重机 检查日期: 年 月 日

机械名称

规格型号

安装工况

报告编号

检验单位

有 效 期

机 长

操作人员

机 管 员

人员证件信息

姓名

证件编号

许可项目

发证机关

有效期

本次作业岗位

检查项目及要求

序

检查项目

机油

油位、油质、油温正常

液压油

油位、油质、油温正常

液压油泵

无异常噪声、振动、过热、漏油等现象

液压马达

无异常噪声、振动、过热、漏油等现象

液压管路

液压元件及接头、软管无泄漏

序

检查项目

检查项目零部件及要求

检查结果

零部件

检查要求

8

行走机构

驱动机构

无变形、磨损、脱落现象,管(电)路连接可靠

导向机构

无可见变形、磨损、脱落现象

履带板

无可见变形、磨损、脱落现象

紧固

螺丝、销轴无松动、缺失

履带松紧

履带吊松紧适宜,符合机械说明书的规定

履带起重机扳起前检查验收表、使用前检查验收表

6.3现场风速满足操作规程要求。

检查结论

是否满足使用条件

满足

不满足

投入使用

存在整改项目

检查人员

签名

负责人

列举整改项

安质专责

技术员

操作司机

6.4需辅助机械配合起扳时,有吊机站位,满足配合要求。

检查结论

是否满足起扳条件

满足

不满足

进入正式起扳流程

存在整改项目

检查人员

签名

负责人

列举整改项

安质专责

技术员

操作司机

履带起重机使用前检查验收表

项目名称

作业时间

吊机型号

工况配置

m主臂+m副臂+t超起

序号

项目

验收要求

检查情况

备注

1

基础验收

1.1吊机站位作业区域路基基础平整、扎实,无下沉或开裂,换填基础经碾压坚实;

履带起重机扳起前检查验收表

项目名称

作业时间

吊机型号

工况配置

m主臂+m副臂+t超起

序号

项目

验收要求

检查情况

备注

1

基础验收

1.1吊机站位路基基础平整、扎实,无下沉或开裂,换填基础经碾压坚实;

1.2机台(履带)水平度符合操作规程要求;

1.3履带底部铺设专用路基箱/板;

1.4扳起方向履带前端垫塞专用垫板或枕木,并压实;侧方扳起时支腿安装到位;

1.2履带底部根据使用要求铺设路基箱/板;

1.3履带站作业区域下方无埋管、暗渠等,或已经加固处理;

1.4履带作业区域前端或外侧与沟、坑边缘的距离不得小

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GC09F01B06-2009

履带吊扳起前检查记录表

施工项目:检查日期:

设备

名称

规格型号

序号检查内容检查结果检查人

1 臂杆是否按说明书要求的方式组合好

2 拉板是否按规定的顺序连接好

3 扳起过程中需要使用的拉板与臂杆的连接销轴是否解除

4 所有销轴、弹簧卡销是否安装正确、可靠

5 钢丝绳的穿绕是否正确,绳头固定是否正确可靠

6 各限位开关、幅度限位、力矩传感器、风速仪、航空安全灯等电器元件及其线路是否正确、连接是否可靠

7 部件上安装的附件是否均已正确安装

8 液压油管是否按规定连接

9 超起配重重量及摆放位置是否正确

10 超起拉板和防晃拉索连接是否正确

结论或处理意见:

(机长)技术负责人:。