碳化钨辊环技术协议2012-10-19

精轧机碳化钨辊环碎辊原因浅析及相关改进

精轧机碳化钨辊环碎辊原因浅析及相关改进精轧机是金属加工中一种常用的设备,用于对金属材料进行轧制和加工。

在精轧机的工作过程中,碳化钨辊环是重要的零部件之一,起到支撑和传递轧力的作用。

由于工作条件的恶劣和辊环自身的特点,碳化钨辊环容易发生碎裂和磨损,导致生产效率降低。

本文将从碳化钨辊环碎辊的原因、相关改进以及未来发展方向等方面进行浅析。

碳化钨辊环碎辊的原因主要有以下几点:1. 辊环自身的质量问题。

由于制造工艺不完善或材料质量不过关,辊环在使用过程中容易出现裂纹或缺陷,进而导致碎辊现象的发生。

2. 工作条件的恶劣。

精轧机在工作过程中需要承受较大的轧制力和摩擦力,这对碳化钨辊环的物理性能提出了较高的要求。

如果工作条件过于恶劣,轧制力过大,就容易导致辊环碎裂。

3. 不合理的使用和维护。

精轧机在使用过程中,若操作不当或维护不到位,容易引起工作机构的异常震动或温度过高,从而对辊环造成过大的应力或热疲劳,导致碎辊。

为了解决碳化钨辊环碎辊的问题,人们进行了相关的改进和优化工作:1. 改进辊环的制造工艺。

采用适当的制造工艺和材料,提高辊环的内应力和硬度,增强辊环的抗冲击和耐磨性能。

2. 优化工作条件和轧制参数。

调整精轧机的工作条件,减小轧制力和摩擦力对辊环的影响,降低辊环碎裂的概率。

3. 加强使用和维护管理。

加强对精轧机的操作培训,规范使用和维护流程,及时检查辊环的磨损情况,发现问题及时更换和修复。

1. 开发新型材料。

研发具有更高硬度、更好抗冲击性和耐磨性的新型材料,提高辊环的使用寿命和抗碎裂能力。

2. 提升润滑技术。

研究和应用更先进的润滑技术,降低辊环和工件之间的摩擦系数,减小辊环的磨损和碎裂风险。

3. 强化监测和预测。

通过建立辊环碎裂的监测和预测系统,及时发现问题,预防碎辊事故的发生。

碳化钨辊环碎辊问题是制约精轧机工作效率的一个重要因素。

通过改进制造工艺、优化工作条件和加强使用维护管理等方面的努力,以及进一步研发新型材料、提升润滑技术和强化监测预测等方面的研究,将能够有效解决辊环碎辊的问题,提高精轧机的运行效率和稳定性。

正确使用合金辊环

二、硬质合金辊环的应用与维护

值得注意的是,上述因素同时起作用, 但其各自作用方向幵不一定同向。因此, 具体轧线的辊环牌号选择和配置应根据实 际轧机各机架轧制力和压下量,实事求是 地全面分析,结合各辊环牌号的各项性能 综合考虑,慎重选择,合理配置,幵及时 试用反馈和修正。

二、硬质合金辊环的应用与维护

二、硬质合金辊环的应用与维护

影响辊环使用寿命的因素很多,主要与以下因 素相关: 辊环的制造技术、辊环选材、辊环加工质量等; 轧制钢材材质、轧制工艺技术、轧机设备状冴; 辊环的使用、修磨、搬运、储存管理等。

二、硬质合金辊环的应用与维护

辊环牌号的选择

架次影响 通常而言,精轧前架钢坯尺寸波动大,表面粗 糙,轧制剪径面积大,因此,要求辊环有高的强 度和冲击韧性。与此相反,精轧末架上的钢坯尺 寸波动小,表面状冴好转,剪径面积小,因此对 辊环的强度要求降低,但由于接近成品或出成品, 因此要求辊环有较高的耐磨性和抗热龟裂性,以 此保证棒、线材有良好的尺寸公差和表面光洁度。 精轧中间架次的情冴介于上述乊间。

三、辊环使用常见几种失效形式和处理

不耐磨

应重新选择对 应的硬质合金辊 环牌号

三、辊环使用常见几种失效形式和处理

轴向裂纹

建议从辊环装 配等方面找原因

三、辊环使用常见几种失效形式和处理

沙眼

三、辊环使用常见几种失效形式和处理

环状裂纹

三、辊环使用常见几种失效形式和处理

轧槽出现微裂纹,微裂纹导致辊环非正常损坏 的危险最小,建议此时更换轧槽。

二、硬质合金辊环的应用与维护

冷却水的压力 要求保证在0.4~0.6MPa; 冷却水的水量 应控制在250~300升/分钟; 冷却水喷水方向 径向,与辊环旋转方向成 15~ 30o角度,水不能散射或呈雾状,应直接喷 入轧槽。 冷却水的水温 应控制在35℃以下。

辊环材料-碳化钨简介

辊环材料-碳化钨简介化学式WC。

为黑色六方晶体,有金属光泽,硬度与金刚石相近,为电、热的良好导体。

熔点2870℃, 沸点6000℃,相对密度15.63(18℃)。

碳化钨不溶于水、盐酸和硫酸,易溶于硝酸-氢氟酸的混合酸中。

纯的碳化钨易碎,若掺入少量钛、钴等金属,就能减少脆性。

用作钢材切割工具的碳化钨,常加入碳化钛、碳化钽或它们的混合物,以提高抗爆能力。

碳化钨的化学性质稳定。

在碳化钨中,碳原子嵌入钨金属晶格的间隙,并不破坏原有金属的晶格,形成填隙固溶体,因此也称填隙(或插入)化合物。

碳化钨可由钨和碳的混合物高温加热制得,氢气或烃类的存在能加速反应的进行。

若用钨的含氧化合物进行制备,产品最终必须在1500℃进行真空处理, 以除去碳氧化合物。

碳化钨适宜在高温下进行机械加工,可制作切削工具、窑炉的结构材料、喷气发动机、燃气轮机、喷嘴等。

钨与碳的另一个化合物为碳化二钨,化学式为W2C,熔点为2860℃,沸点6000℃,相对密度17.15。

其性质、制法、用途同碳化钨。

碳化钨号称硬王;除了硬度高以外,尚有耐磨损、耐腐蚀、耐高温等特性。

在许多重要的材料中,碳化钨是属于最强硬的材料。

利用碳化钨可制成各类零件,而这些零件将担负着最坚巨的耐磨损任务。

利用碳化钨可制成各式割切金属的工具。

它的用途非常广泛。

到底碳化钨有何特殊构造、有何种本领。

下面就对碳化钨的一般状况做些简略的介绍。

一硬王谈到材料之硬度,一般人似乎都晓得钢铁比铝合金硬。

而在各式各类钢铁中,工具钢又比低碳钢硬。

钢铁之硬度一般都靠其结构内有马氏体。

如果钢铁内含马氏体愈多,它就愈硬。

而这马氏体如合碳量愈多,它也就愈硬。

由于大部分的钢铁靠马氏体逞强称硬,因此马氏体就有「硬祖」之称。

如果钢铁之构造除了马氏体外,又加上碳化铬的颗粒,那么它的强硬度又更进一级了。

许多工具钢就是靠碳化铬与马氏体之合作而达到高硬度。

然而,工具钢尽管强硬,比起利用碳化钨为主要成份,做成的碳化物合金材料仍是差一大截。

精轧机碳化钨辊环碎辊原因浅析及相关改进

精轧机碳化钨辊环碎辊原因浅析及相关改进精轧机是钢材加工中不可或缺的机器,起到了重要的作用。

在精轧机中,碳化钨辊环是其中一个核心零部件,它起到了支撑、传递力量和形变的关键作用。

但是,在碳化钨辊环使用的过程中,有些辊环会出现碎裂、剥落等情况,对生产造成了不良影响。

因此,深入探讨精轧机碳化钨辊环碎辊原因以及改进方案具有重要的意义。

1.材料本身问题碳化钨辊环材料是由碳化钨、钴等合金粉末压制而成的材料,在后期的固化过程中容易产生气泡,导致材料的致密性不足,从而导致在使用过程中发生碎裂现象。

2.辊环与钢材的摩擦和弯曲在精轧加工过程中,辊环必须与钢材形成高强度的摩擦,同时也必须承受强大的弯曲力,导致辊环发生扭曲变形,从而大大降低了材料的整体性能,从而导致碎裂和剥落。

3.辊环的设计问题碳化钨辊环的设计对其使用寿命有很大影响。

如果辊环太厚或者太大,会导致辊环在加工过程中过度弯曲,从而加速辊环疲劳,最终导致碎裂和剥落。

同时,如果辊环的直径不够大,也会使得加工过程中钢材与辊环之间的摩擦增大,从而加速辊环的变形和疲劳。

碳化钨辊环改进方案:1.材料改进为了避免碳化钨辊环在使用过程中产生气泡等问题,可以尝试使用新型的材料,比如采用石墨烯、碳纤维等耐磨材料进行制作,这样可以增加辊环的耐磨性和抗疲劳性。

2.辊环表面处理对辊环加工后的表面进行处理,可以提高辊环的表面光滑度,减小加工过程中与钢材之间的摩擦力,从而降低碎裂和剥落的风险。

针对辊环设计方案,可以使用仿真等技术手段进行分析,调整辊环的直径、厚度等参数,从而提高辊环的耐磨性和抗疲劳性,减少碎裂和剥落现象发生的概率。

结论:在生产实践中,针对碳化钨辊环的产生碎裂、剥落等现象,必须采取有效的改进措施。

可以从材料、加工工艺、设计等多个方面入手,通过优化辊环的材料、表面处理和设计等方面,来提高碳化钨辊环的使用寿命和安全性。

只有有效地改进,才能够让生产效率和质量得到大幅提高。

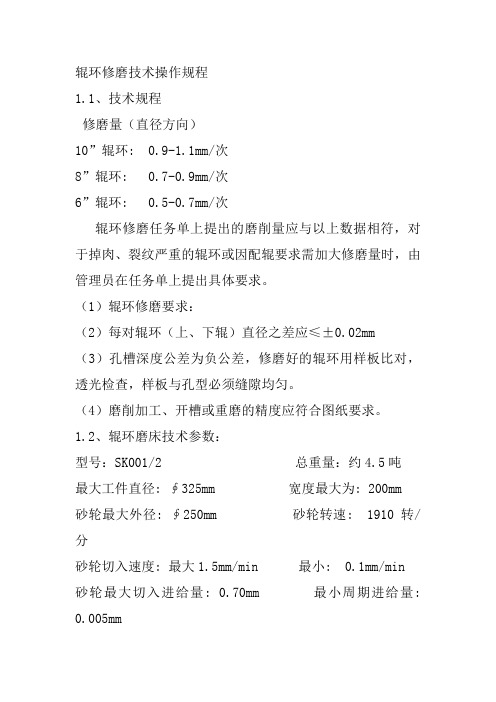

辊环修磨技术操作规程

辊环修磨技术操作规程1.1、技术规程修磨量(直径方向)10”辊环: 0.9-1.1mm/次8”辊环: 0.7-0.9mm/次6”辊环: 0.5-0.7mm/次辊环修磨任务单上提出的磨削量应与以上数据相符,对于掉肉、裂纹严重的辊环或因配辊要求需加大修磨量时,由管理员在任务单上提出具体要求。

(1)辊环修磨要求:(2)每对辊环(上、下辊)直径之差应≤±0.02mm(3)孔槽深度公差为负公差,修磨好的辊环用样板比对,透光检查,样板与孔型必须缝隙均匀。

(4)磨削加工、开槽或重磨的精度应符合图纸要求。

1.2、辊环磨床技术参数:型号:SK001/2 总重量:约4.5吨最大工件直径: ∮325mm 宽度最大为: 200mm砂轮最大外径: ∮250mm 砂轮转速: 1910转/分砂轮切入速度: 最大1.5mm/min 最小: 0.1mm/min砂轮最大切入进给量: 0.70mm 最小周期进给量: 0.005mm砂轮一次磨削进给量:0.01mm1.3、操作规程(1)按辊环修磨任务单要求磨削加工光辊或旧辊重修。

(2)下线后的辊环应作严格检查,对轧槽上有较明显横向、径向裂纹及掉肉缺陷的轧槽,如一次修磨无法清除的,应做好记录并通知配辊岗位工。

(3)精轧辊环在开槽或重磨过程中,若个别轧槽磨损太严重或由于其它原因而无法按正常修磨量修磨的,应暂时停止该轧槽的使用,根据配量需要,考虑是否能寻求某些架次辊环进行补充,并确定修磨量,填写“辊环修磨任务单”(4)修磨后的辊环,用肉眼和借助放大镜观察辊环轧槽有无明显的修磨缺陷,如有影响轧件表面质量的缺陷应通知修磨工返工。

(5)检查轧槽孔型与样板是否吻合,测量辊环外径,记录修磨次数、辊环外径。

1.4、辊环磨床操作技术规程设备性能:辊环磨床是一台用来磨削合金碳化钨辊环的专用设备,可用来磨削平面和轧槽,也可用来给辊环开槽。

1.5、通常的磨削方法:采用小的磨削深度和高的工件旋转速度,达到磨削目的。

精轧机碳化钨辊环碎辊原因浅析及相关改进

精轧机碳化钨辊环碎辊原因浅析及相关改进【摘要】本文主要对精轧机碳化钨辊环和碎辊的磨损原因进行了深入分析,介绍了相关的改进方法和改进效果评估。

通过对碳化钨辊环和碎辊的损坏原因进行分析,提出了改进方案并对其实施效果进行评估。

结论部分指出了碳化钨辊环和碎辊合理选择的重要性,以及改进措施对设备性能的影响。

未来研究方向的展望也得到了讨论。

本研究对精轧机的性能和使用寿命具有重要的参考意义,有助于提高设备的稳定性和效率,为相关行业的发展提供有力支持。

【关键词】精轧机、碳化钨辊环、碎辊、磨损原因、损坏原因、改进方法、改进效果、实施方案、设备性能、研究方向、重要性、影响、展望。

1. 引言1.1 研究背景精轧机碳化钨辊环和碎辊是精轧机中非常重要的零部件,它们承担着重要的压力和摩擦作用,在生产过程中容易出现磨损和损坏。

而钨合金是一种硬度很高的材料,能够有效地提高碳化钨辊环和碎辊的抗磨性能。

在实际生产中,由于碳化钨辊环和碎辊所承受的压力和摩擦力较大,往往容易出现磨损和损坏现象,严重影响设备的运行效率和使用寿命。

对精轧机碳化钨辊环和碎辊的磨损原因进行深入分析和研究,对于延长设备的使用寿命、提高生产效率具有重要意义。

通过引入相关的改进方法和措施,可以有效降低碳化钨辊环和碎辊的磨损程度,提高设备的稳定性和运行效率。

对碳化钨辊环和碎辊的磨损原因和相关改进方法进行研究,对于优化设备性能、提高生产效率具有积极的意义。

1.2 研究意义精轧机碳化钨辊环和碎辊是精轧机中重要的零部件,它们直接影响到生产效率和产品质量。

对于精轧机碳化钨辊环和碎辊的磨损原因进行深入分析具有重要的研究意义。

通过分析碳化钨辊环的磨损原因,可以找出导致其磨损的根本问题,有助于制定相应的改进措施。

对碎辊的损坏原因进行详细分析,可以帮助工程师们找出碎辊损坏的关键因素,为设备的维护和保养提供参考依据。

通过研究精轧机碳化钨辊环和碎辊的磨损原因,可以为相关改进方法的提出和改进效果的评估奠定基础,从而提高设备的性能和延长零部件的使用寿命。

精轧机碳化钨辊环碎辊原因浅析及相关改进

精轧机碳化钨辊环碎辊原因浅析及相关改进

精轧机碳化钨辊环碎辊是生产过程中常见的一个问题,会导致设备停机、生产效率下降,还会增加维修成本。

本文将分析碳化钨辊环碎辊的原因,并提出改进措施。

一、碳化钨辊环碎辊的原因

1.材料问题

碳化钨辊环均采用高标号碳化钨材料,然而不同厂家生产的碳化钨材料质量不同。

有些小厂家生产的碳化钨存在未过硬化、氧化较高等问题,这些问题都会导致碳化钨辊环硬度不足,易碎裂。

2.加工问题

碳化钨辊环的加工过程中要求精度高,设备故障或操作不当可能会导致加工误差。

另外,一些加工工人的技术水平不高,操作不熟练,也容易造成碳化钨辊环碎裂。

3.冷却不足

碳化钨辊环的使用过程中需要进行冷却,否则会因温度过高而导致碳化钨辊环变形、碎裂。

但是,有些设备的冷却系统设计不足,导致冷却不足,进而影响设备正常运转。

1.选择好的碳化钨材料

选择好的碳化钨材料至关重要,可以提高碳化钨辊环的硬度和耐磨性,确保辊环不易碎裂。

要选择质量好、技术先进、规模较大的厂家生产的碳化钨材料。

2.加强加工控制

3.改善冷却系统

为保证碳化钨辊环在运行过程中不受过高温度的影响,冷却系统必须得到改善。

要确保冷却系统的独立性和稳定性。

加强管道连接密封,确保冷却水流量充足、持续,这将有助于降低碳化钨辊环由于温度过高而碎裂的风险。

三、总结。

精轧机碳化钨辊环碎辊原因浅析及相关改进

精轧机碳化钨辊环碎辊原因浅析及相关改进精轧机是一种用于将金属材料进行细致轧制的设备,碳化钨辊环是精轧机的关键件之一。

在使用过程中,碳化钨辊环很容易出现碎辊的问题,这给生产过程带来了很大的影响。

本文将对碳化钨辊环碎辊的原因进行浅析,并介绍一些相关的改进方法。

碳化钨辊环碎辊的原因可以归结为以下几个方面。

1. 材质问题:由于制造过程中的质量问题或原材料的不合格,碳化钨辊环的结构可能存在缺陷或内部应力集中。

这些缺陷和应力可能会在使用过程中逐渐累积,导致碳化钨辊环最终出现碎裂的情况。

2. 使用条件:精轧机的工作环境通常较为恶劣,温度高、压力大,并且存在着较大的冲击和振动。

这些恶劣的使用条件会对碳化钨辊环产生巨大的载荷,加速其疲劳破坏的过程,从而导致碎辊的发生。

3. 使用寿命:精轧机的使用寿命较长,碳化钨辊环通常要承受大量的工作量。

长期的高强度工作会使得碳化钨辊环的材料逐渐疲劳,最终导致碎辊的发生。

1. 材质改进:选择优质的原材料,并加强对碳化钨辊环制造过程中的质量控制,以确保碳化钨辊环的结构完整性和内部应力的均衡分布。

2. 结构设计改进:在碳化钨辊环的结构设计上,采用合理的力学原理和CAD/CAM技术,优化其形状和尺寸,以提高碳化钨辊环的抗疲劳和抗冲击性能。

3. 表面处理改进:通过表面处理方法,如镀层、喷涂等,提高碳化钨辊环的硬度和抗磨损能力,延长其使用寿命。

4. 润滑改进:在精轧机的使用过程中,确保足够的润滑剂,并根据实际情况进行润滑间隔和润滑剂类型的调整,以减少碳化钨辊环的磨损和疲劳破坏。

碳化钨辊环碎辊是精轧机中常见的问题,解决这一问题需要从材质、结构设计、表面处理和润滑等方面进行综合改进。

只有在不断优化和改进的基础上,才能提高碳化钨辊环的性能,减少碎辊的发生,从而保证精轧机的正常运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双高速线材厂

碳化钨辊环

技

术

协

议

2012年10月19日

河北天柱钢铁集团恒泰钢铁有限公司(以下简称甲方)与蓬莱市

超硬复合材料有限公司(以下简称乙方)就碳化钨辊环的供货和加工达成以下技术协议,本协议是合同的一部分,具有同等效力。

一、概述:

河北天柱钢铁集团恒泰钢铁有限公司新建两条高速线材工程,单条设计年产量60万吨。

产品规格:光面线材:Ф5.5—Ф16mm

螺纹钢筋:Ф6—Ф12mm

生产钢种:普通碳素结构钢、优质碳素结构钢、低合金钢、冷镦钢、弹簧钢、轴承钢,合金结构钢等。

钢坯尺寸:165×165×12000mm 单重:2550kg

保证速度:95m/s 轧制道次:28架

二、碳化钨辊环几何参数及数量

三、技术要求:

1、尺寸要求:按图纸加工。

其他按国标执行。

2、辊环要进行严格的检查,不允许有裂纹、缩孔等缺陷。

3、平衡要求:

四、交货时间及交货地点:

按甲方的要求30天内运达河北天柱钢铁集团恒泰钢铁有限公司高线厂,运费由卖方自负。

产品包装符合国家标准。

签字页:(此页无正文)

甲方:河北天柱钢铁集团恒泰钢铁有限公司代表(签字盖章):

日期:年月日

乙方:蓬莱市超硬复合材料有限公司

代表(签字盖章):

日期:年月日。