PCB质量检验标准书

PCB元器件检验指导书

b.尺寸不符但不影响产品功能时。

判定工具:目视检查、塞规

MAJ

MIN

5

5

5

特性

5.1防焊漆附着性

将拉力胶带平贴于板面上且拉力胶与板面成45度拉起,不得有防焊漆剥落的现象。

判定工具:目视检验,3M TAPE

CR

5

5

6

安规

6.1安规标识

PCB之标记:每一基板均须印制供货商经UL认可之代号。防火等级,制造周期,公司标记标示及料号和板序。

3.1产品印刷

(A)前文、背文印刷

1.检查产品之标示(文字符号或图样以及REV)是否与承认书(底片)要求相符合,不可有相反、漏印、印错等不良现象。

2.文字字体大小应清晰可辨。

3.文字不可置印于焊点镀层上。

4.文字印刷不可偏移。

判定工具:文字底片。

(B)防焊漆印刷

1.线路非焊接部份须覆盖防焊漆,不可有露铜、剥离或脱落现象。

判定工具:目视检验

CR

AQL

5

7

其他

7.1进料附件确认

确认物料于进料时,供货商是否依要求随货附“出厂检验测试报告”。

对照厂商“出厂检验测试报告”确认:

1.open/short测试

2.焊锡性测试

3.切片报告

4.V-vut残厚

5.剥离强度测试

判定工具:目视检验。

注2

7.2 PCB D/C确认

确认物料于进料时,PCB生产日期至检验日期时间小于3个月。

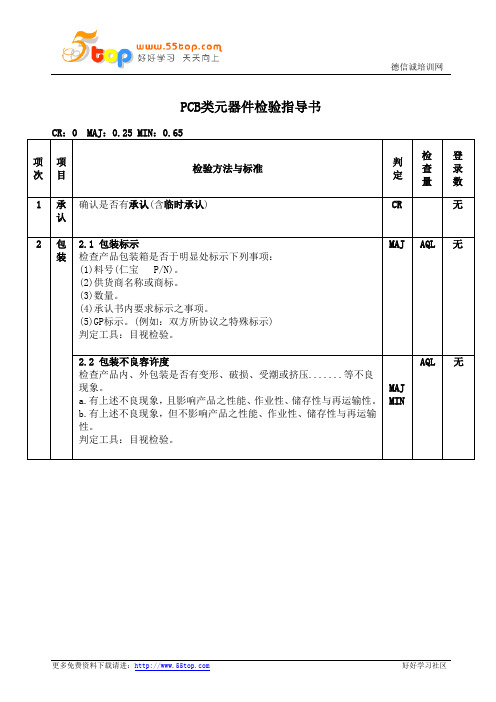

PCB类元器件检验指导书

CR:0 MAJ:0.25 MIN:0.65

项次

项目

检验方法与标准

判定

检Hale Waihona Puke 查量登录

PCB检验作业指导书

PCB检验作业指导书Q/ZHD07151—20101 范围本标准适用于印制电路板(PCB)的验收检查。

2 抽样2.1每批电路板抽取8个样品,有不合格的即判批不合格,样本应至少从不同的包装中抽取。

3 检查项目及方法3.1 包装与标识,目测3.1.1印制电路板包装袋需密封且内部放有干燥剂。

3.1.2 标识3.1.2.1每包装电路板要有品号、品名、生产日期、版本号、数量等标识。

3.1.2.2丝印清晰,不可有脱落现象,不能有重影、残缺,极性符号、零件符号、图案不可错误。

3.2 基材3.2.1 基板的材质、尺寸应符合设计文件要求。

3.2.2 板材厚度公差:以设计文件要求为准或板厚的±8-10%。

3.2.3 翘曲度公差:以不超过本身板厚±1-2%可接受。

3.2.4 基材型号、版本应符合设计文件要求。

3.3 孔(VIA)要求3.3.1孔位图应符合图纸要求。

3.3.2过孔(VIA)不得有多孔、少孔、及孔未钻穿、塞孔、孔变形等现象。

3.3.3 不允许有导通孔不导电现象。

3.3.4孔内镀层与孔壁结合良好,不允许有环形空穴及孔拐角断裂或露铜。

3.3.5 要求涂绿油(除非文件另有规定)3.4 焊盘(PAD)要求3.4.1 焊盘(PAD)无起皮、脱落现象、表面光泽有亮度。

3.4.2 针孔、缺口导致减少焊盘的面积不可超过其焊盘本身的1/5。

3.4.3 同一组的焊盘大小必须一致。

3.5 线路(LINE)要求3.5.1 线路的铜箔不允许跷皮、短路、开路、扭曲或锯齿状现象。

3.5.2 线路缺口允许存在,但应保证线路缺口不使线路的减少超过设计线宽的20%,线宽大于3mm时,线路缺口或线路的空洞宽度小于线路的1/4。

3.5.3 线路的针孔、砂孔最大直径与线宽与线宽的比例应小于1/5,且同一条线上不得超过2处。

3.6 裁边要整齐、无毛刺。

拼接的电路板裁切要到位,容易掰开。

3.7 可焊性,本条款仅在工艺验证时使用。

从样本上任意抽3块,试焊。

最新PCBA质量检查标准(最)

最新PCBA质量检查标准(最)最新PCBA质量检查标准(最完整版)目的:本文档旨在提供一份最新、最完整的PCBA(Printed Circuit Board Assembly,印刷电路板装配)质量检查标准,以确保PCBA产品具备优质和可靠性。

本文档适用于所有与PCBA相关的质量检查工作,包括原材料检查、工艺检查和最终产品检查。

本文档旨在提供一份最新、最完整的PCBA(Printed Circuit Board Assembly,印刷电路板装配)质量检查标准,以确保PCBA产品具备优质和可靠性。

本文档适用于所有与PCBA相关的质量检查工作,包括原材料检查、工艺检查和最终产品检查。

1. 原材料检查1.1 元器件质量检查- 检查元器件是否符合规定的规格和参数要求。

- 检查元器件的包装是否完好无损,无明显的变形或损坏。

- 确认元器件的批次和生产日期,并核实其与采购记录是否一致。

1.2 PCB板材质量检查- 检查PCB板材的厚度是否符合要求。

- 检查PCB板材的颜色、纹理和表面光洁度是否合格。

- 核实PCB板材的型号和批次,并与采购记录进行比对。

1.3 焊料和助焊剂质量检查- 检查焊料和助焊剂的型号和批次,并与采购记录进行比对。

- 检查焊料和助焊剂的保存条件是否符合要求,确保其未过期或受到污染。

2. 工艺检查2.1 手工焊接检查- 检查焊接是否均匀、牢固,焊接点是否完整且无冷焊现象。

- 检查焊接的位置、角度和间距是否符合要求。

2.2 焊接过程控制检查- 确保焊接过程中的温度、时间和压力控制合理,避免过热或冷焊等问题。

- 检查焊接过程中是否有明显的焊接留痕或未焊接到位的情况。

2.3 绝缘和包装检查- 检查绝缘层是否完整且与焊点隔离良好。

- 检查产品的包装是否完好无损,且与运输过程中的标准保持一致。

3. 最终产品检查3.1 外观检查- 检查产品外壳的加工和涂装是否符合要求。

- 检查产品的尺寸、标识和标志是否清晰可辨。

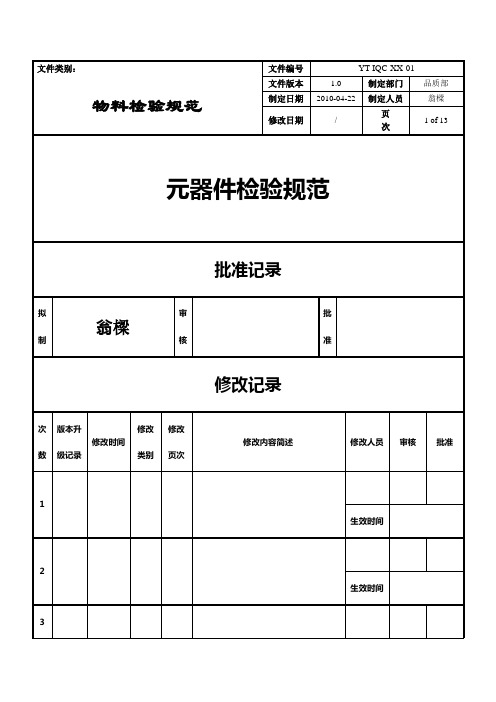

电子元器件材料检验规范标准书

观

空泡&分层

MA

a.空泡和分层完全不允许。

目检 目检

备注

外 观

外 观

丝 印

焊锡性 金 手 指 金 手 指

板角撞伤

章记

尺寸

板弯&板翘 板面污染 基板变色 文字清晰度 重影或漏印

印错 文字脱落 文字覆盖 锡

垫 Model No.

焊锡性 G/F 刮伤 G/F 变色

G/F 镀层剥离 G/F 污染 G/F 凹陷 G/F 露铜

MA

MA

MA

MA MA MA Minor MA MA MA

a. 因制作不良或外力撞击而造成板边(角)损坏时,则 依成型线往内推不得大于 0.5mm 或板角以 45 度最大

值 1.3mm 为允收上限。

目检及带刻 度放大镜

a. 焊锡面上应有制造厂之 UL 号码、生产日期、Vendor Mark;生产日期 YY(年)、WW(周)采用蚀刻方 式标示。

c. 本体变形,或有肉眼可见的龟裂等不可接受;

MA

10 倍以上的放 须佩带静电

d. 元 件 封 装 材 料 表 面 因 封 装 过 程 中 留 下 的 沙 孔 , 其 面 积 不 超 过

大镜

带。

0.5mm2,且未露出基质, 可接受;否则不可接受;

e.Pin 氧化生锈,或上锡不良,均不可接受;

电性检验

MA

密贴长度约 25mm,经过 30 秒,以 90 度方向垂直拉起,

不可有脱落或翘起之现象。

目检

MA

a. 金手指不可沾锡、沾漆、沾胶或为其他污染物。

目检

a. 金手指凹陷、凹洞见底材或铜面刮伤,不得在金手

MA

指中间 3/5 的关键位置,唯测试探针之针点可允收,

PCB检验行业标准

4.2检验流程及规范依据《IQC来料检验作业规范》4.3抽样方案依据《AQL抽样检验作业指导书》5.0检验标准及方法5.1菲林应与布线图、打孔图、焊盘图等图样重合,其误差不大于±0.05mm。

5.2翘曲度板弯=[(R1-R2)/L1] ⨯100%板扭=[(R3-R2)/2⨯L2] ⨯100%R1:PCB板隆起高度R2:PCB板厚度R3:PCB板一个角翘起高度L1:PCB板长度L2:PCB板对角线长度印制板的翘曲度应符合表3的规定表3板厚翘曲度1级2级1.0—2.0 1.0%2.0%5.2.1板弯、板翘与板扭之测量方5.2.1.1. 板弯:将PCB凸面朝上,放置于平板玻璃上,用塞规测量其凸起的高度。

(如图一)5.2.1.2. 板翘与板扭:将PCB翘曲面朝上,放置于平板玻璃上,用塞规测量其翘起的高度。

(如图二)5.3电气性能5.3.1 表面绝缘电阻应大于等于1⨯1010Ω/500Vd.c5.3.2 常压下,导线间抗电强度不低于a.c1.5KV/1min/5mA5.4拉脱强度经2次重焊(3次热冲击)后的拉脱强度应不小于表4中的规定。

表4焊盘直径mm拉脱强度1级2级≤2.580N60N>2.5—4100N80N5.5热冲击PCB板经260±5℃,浸渍5S三次,每次间隔10S。

阻焊膜和标记应无脱落,铜箔应无起皮、分层现象.5.6可焊性PCB板经235 ±5℃锡炉浸焊时间(2.0±0.5S)后,上锡面积应占总焊接面积95%以上。

5.7其它可靠性测试参照《IPC-TM-650》标准执行。

5.8外观检测a.板面污渍合格:板面整洁,无明显污渍。

不合格:板面有油污、粘胶等脏污b.锡渣残留合格:板面无锡渣。

不合格:板面出现锡渣残留。

c. 划伤/擦花合格:1、划伤/擦花没有使导体露铜2、划伤/擦花没有露出基材纤维不合格:不满足上述任一条件。

d.露铜合格:无露铜现象不合格:已出现露铜e.补漆合格:1.补漆平整均匀无二次露铜2.补漆后不影响贴装不合格:不满足上述任一条件。

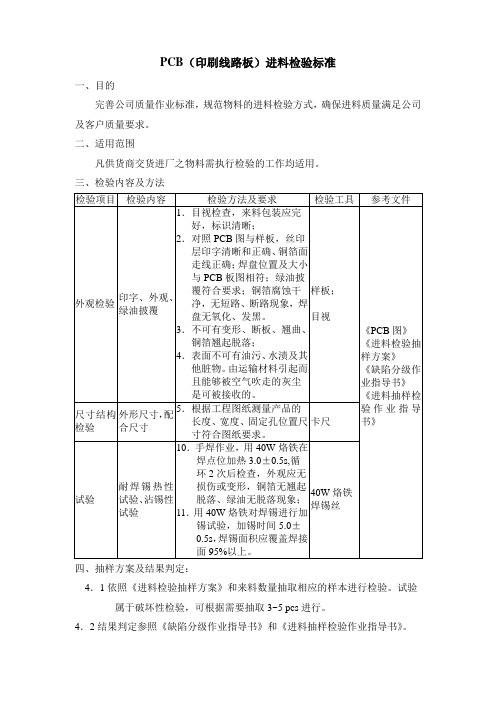

PCB(印刷线路板)进料检验标准

《进料检验抽样方案》

《缺陷分级作业指导书》

《进料抽样检验作业指导书》

尺寸结构检验

外形尺寸,配合尺寸

5.根据工程图纸测量产品的长度、宽度、固定孔位置尺寸符合图纸要求。

卡尺

试验

耐焊锡热性试验、沾锡性试验

10.手焊作业,用40W烙铁在焊点位加热3.0±0.5s,循环2次后检查,外观应无损伤或变形,铜箔无翘起脱落、绿油无脱落现象;

2.对照PCB图与样板,丝印层印字清晰和正确、铜箔面走线正确;焊盘位置及大小与PCB板图相符;绿油披覆符合要求;铜箔腐蚀干净,无短路、断路现象,焊盘无氧化、发黑。

3.不可有变形、断板、翘曲、铜箔翘起脱落;

4.表面不可有油污、水渍及其他脏物。由运输材料引起而且能够被空气吹走的灰尘用40W烙铁对焊锡进行加锡试验,加锡时间5.0±0.5s,焊锡面积应覆盖焊接面95%以上。

40W烙铁

焊锡丝

四、抽样方案及结果判定:

4.1依照《进料检验抽样方案》和来料数量抽取相应的样本进行检验。试验属于破坏性检验,可根据需要抽取3~5 pcs进行。

4.2结果判定参照《缺陷分级作业指导书》和《进料抽样检验作业指导书》。

PCB(印刷线路板)进料检验标准

一、目的

完善公司质量作业标准,规范物料的进料检验方式,确保进料质量满足公司及客户质量要求。

二、适用范围

凡供货商交货进厂之物料需执行检验的工作均适用。

三、检验内容及方法

检验项目

检验内容

检验方法及要求

检验工具

参考文件

外观检验

印字、外观、绿油披覆

1.目视检查,来料包装应完好,标识清晰;

PCB线路板检查基准书

PCB线路板检查基准书

(ISO9001-2015/IATF16949)

1.0目的:

规范PCB线路板的检验标准,确保检验工作有充分依据。

2.0范围

此标准适用于PCB线路板检验,其中斜体字部分,因当前测试设备所限,暂不强制要求检验。

3.0职责

质量控制部依据本检验标准进行PCB线路板检验。

4.0定义

4.1缺陷类别分为:严重缺陷缺陷(CR)、主要缺陷(MA)和次要缺陷(MI);

4.2严重缺陷(CR):不符合安全规范或可能对使用者、维护者造成人身危害的缺陷;

4.3主要缺陷(MA):关键质量特性不合格,影响生产并可能导致故障或降低产品性能的缺陷;

4.4次要缺陷(MI):一般质量特性不合格,但不影响使用功能及性能的缺陷。

5.0检验条件

5.1光照度:300-400LX(相当于40W日光灯500mm~600mm距离的光源)

5.2检验距离:550mm-650mm

5.3检验人员视力要求在0.8以上

6.0检验标准。

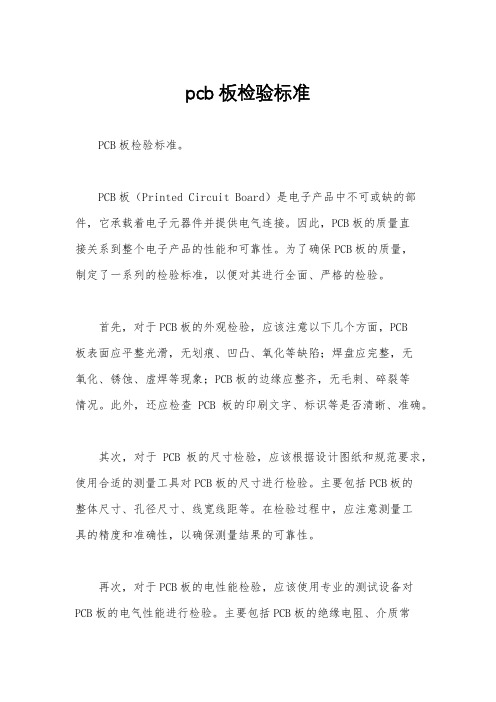

pcb板检验标准

pcb板检验标准PCB板检验标准。

PCB板(Printed Circuit Board)是电子产品中不可或缺的部件,它承载着电子元器件并提供电气连接。

因此,PCB板的质量直接关系到整个电子产品的性能和可靠性。

为了确保PCB板的质量,制定了一系列的检验标准,以便对其进行全面、严格的检验。

首先,对于PCB板的外观检验,应该注意以下几个方面,PCB板表面应平整光滑,无划痕、凹凸、氧化等缺陷;焊盘应完整,无氧化、锈蚀、虚焊等现象;PCB板的边缘应整齐,无毛刺、碎裂等情况。

此外,还应检查PCB板的印刷文字、标识等是否清晰、准确。

其次,对于PCB板的尺寸检验,应该根据设计图纸和规范要求,使用合适的测量工具对PCB板的尺寸进行检验。

主要包括PCB板的整体尺寸、孔径尺寸、线宽线距等。

在检验过程中,应注意测量工具的精度和准确性,以确保测量结果的可靠性。

再次,对于PCB板的电性能检验,应该使用专业的测试设备对PCB板的电气性能进行检验。

主要包括PCB板的绝缘电阻、介质常数、介质损耗、导通电阻等参数。

在检验过程中,应注意测试设备的准确性和稳定性,以确保测试结果的准确性。

最后,对于PCB板的可靠性检验,应该进行一系列的可靠性测试,以验证PCB板在实际使用条件下的性能。

主要包括热冲击测试、湿热循环测试、盐雾测试、振动测试等。

这些测试可以模拟PCB板在不同环境条件下的工作状态,从而评估其可靠性和耐久性。

总之,PCB板的检验标准涉及外观、尺寸、电性能和可靠性等多个方面,只有全面、严格地进行检验,才能确保PCB板的质量。

因此,在实际生产中,应严格按照相关标准和规范要求,对PCB板进行全面的检验,以提高产品质量和可靠性,满足客户的需求和要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、包装防护 1、外包装箱应无破损、变形、受潮 2、检验外箱包装上要贴有环保ROHS标签(新产品第一次来料要附环保报告;客供物料无而检验此项); 二、生产周期检查 1.检查PCB上的丝印周期是否超出6个月 2. 包装上必须有物料料号、规格、产品的生产日期/周期、出货日期供应商贴的标签上规格必须与原厂标签一致 三、尺寸 1.实际尺寸与工程样板尺寸应一致 四、外观(符号&文字印刷) 1.印刷不清:印刷之文字、符号等不能有模糊、残缺、不可辨认之情形 2.印刷錯誤:不允許印刷錯誤 3.沾漆:不允許沾漆 4.脱金:不允許露銅、露鎳等情形 5.刮伤:无露铜之刮伤,每条不得超过5mm.每面不得超过二条 6.污染:金手指上有明显之变色发黄、变黑、氧化及油污等情形 7.針孔:不允許镀金面上出现针孔或边緣齿状 8.色差:不允許有色差 9.连板:连板或板边加耳朵時,必須在截断处加上“V-CUT”; 10.拼板:外观不可有掉漆,接合处必须平整 11.材料、顏色、尺寸、厚度、孔径、電镀与工程样板一样 五.PCB型号,版本核对* 1.将PCB物料编码寻找对应BOM表,找到料号对应的PCB信息* 2.与BOM表核对PCB板边丝印型号,REV(版本),必须与BOM表全部一致* 注:*为重点检验项目,检验OK品需在PCB标签盖上IQC PASS印章,并签名

所有

机型

All Model PCB

工段名

IQC

判定标准 1.检验标准:IPC-A-610D 2.抽样方案:MIL-STD-105E 3.一般检验:Ⅱ级 4.允收水准:MAJ 0.4 MIN 1.0

设备和工具 NO.

1 2

NAME

BOM、ECN、 静电手带、手套/手指套 显微镜、数字万用表、游标卡尺 检验条件

1 清洁工作台面、带好静电环、静电手套;目视距 离:30-50CM,呈45度角 缺点定义、分类和判定依据 1)A类:此缺点对人体或机器产生危害,或危机 生命财产安全的缺点 2)B类:单位产品的重要质量特性不符合规定, 或者单位产品的质量特性严重不符合规定 3)C类:此缺点对产品功能、适用寿命实质并无 降低且仍能达到所期望要求,一般为外观或结构 组装 上之差异 4)判定依据:抽样检验依品质抽样计划,取一般 检验水平Ⅱ;AQL : A类缺陷为0,B类缺陷为 0.4,C类缺陷为1.0

NO.

1

日期(DATE)

变更内容(ECN)

制表(PREPARED)

检查(CHECKED)

核准(APPROVED)

日期(DATE)