锅炉吹管系数计算(K值)

锅炉蒸汽管道吹管调试方案

方案报审表填报说明:本表一式三份,由承包单位填报,建设单位、项目监理机构、承包单位各一份。

全国一流电力调试所发电、送变电工程特级调试单位I S O9001:2008、ISO14001:2004、GB/T28001:2011认证企业山西国金电力有限公司2×350MW煤矸石综合利用发电工程技术文件审批记录目录1、概述 ....................................................................................... 错误!未指定书签。

1.1系统及结构简介 ........................................ 错误!未指定书签。

1.2主要设备技术规范 ...................................... 错误!未指定书签。

2、技术措施 ................................................................................ 错误!未指定书签。

2.1试验依据 .............................................. 错误!未指定书签。

2.2试验目的 .............................................. 错误!未指定书签。

3455.3试验前应具备条件检查确认表 ............................ 错误!未指定书签。

5.4蒸汽管道吹管临时系统示意图 ............................ 错误!未指定书签。

5.5减温水管道吹管临时系统示意图 .......................... 错误!未指定书签。

1、概述1.1系统及结构简介山西国金电力有限公司2×350MW煤矸石综合利用发电工程采用东方锅炉公司DG1215/25.31-Ⅱ1型锅炉,该锅炉为东方锅炉公司自主研发、具有自主知识产权的350MW 超临界机组循环流化床锅炉。

#1炉吹管总结.

#1炉吹管总结#1锅炉吹管于2011年1月27日开始,在各专业的通力配合、精心操作下,吹管工作历时3天,圆满结束。

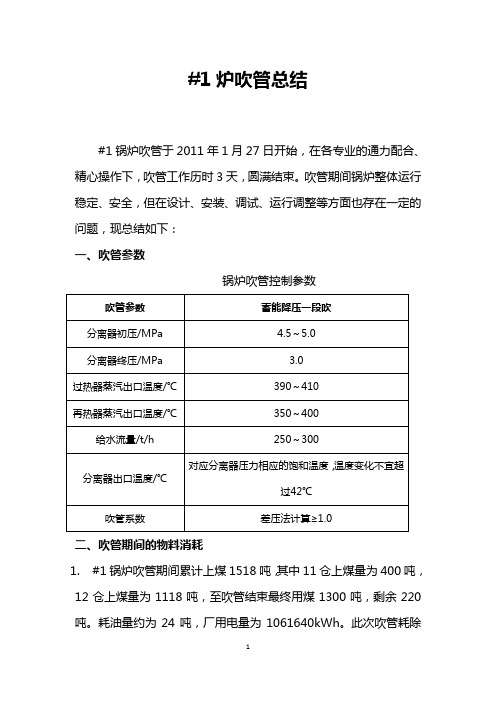

吹管期间锅炉整体运行稳定、安全,但在设计、安装、调试、运行调整等方面也存在一定的问题,现总结如下:一、吹管参数锅炉吹管控制参数二、吹管期间的物料消耗1.#1锅炉吹管期间累计上煤1518吨,其中11仓上煤量为400吨,12仓上煤量为1118吨,至吹管结束最终用煤1300吨,剩余220吨。

耗油量约为24吨,厂用电量为1061640kWh。

此次吹管耗除盐水量约1.36万吨。

其中锅炉冷态冲洗用水量约为3600吨,热态冲洗连同锅炉试吹共计用水2400吨,锅炉正式吹管共计用水7300吨。

当给水中铁离子含量<1000µg/L时,炉水回收至除氧器。

吹管采用主、再热一次串联降压吹管,共进行了63次有效吹管,其中一次汽系统吹管系数在1.1~1.2,再热器系统的吹管系数在1.7~1.9。

主汽及再热汽管道分别吹管打靶,检查吹管质量,均符合标准要求;过热器、再热器及其管道各段的吹管系数均大于1;连续两次打靶检查,第二次靶板上冲击斑痕点数少于第一次;靶板上冲击斑痕主要粒度不大于0.5mm的斑痕,0.2mm~0.5mm(包括0.5mm)的肉眼主要可见斑痕不大于5点,0.2mm~0.5mm的斑痕均匀分布。

过热器靶板再热器靶板2.吹管期间燃煤主要以枣泉矿来煤为主,配有一定羊二矿来煤,发热量平均为4300~4600 Kcal/kg之间。

从实际燃烧状况来看,此次吹管用煤发热量和挥发份较高,挥发份达37.7%,属易燃煤种,但灰分略大,灰熔点较低在1200℃左右,属易结焦的煤种。

3.截止#1锅炉吹管结束,脱硫系统共耗水约2661.5吨,耗用石灰石粉约9.8吨,耗用强碱NaOH约0.775吨。

其中,石灰石粉化验CaO 含量约为50%,CaCO3含量约为89.6%,过筛率约为86.3%,基本符合技术协议要求;石灰石浆液化验密度约为1085kg/m3,浓度约为16.2%;吸收塔浆液化验密度约为995kg/m3,浓度约为0.48%。

锅炉吹管

锅炉吹管1、试验目的通过对管道进行蒸汽吹洗,清除设备及管道在制造、运输和安装过程中残留在过热器、再热器、主蒸汽管道和再热蒸汽管道内部的锈垢、焊渣、氧化皮等杂物,防止锅炉运行时过热器和再热器堵塞爆管,同时避免异物进入汽轮机通流部分对叶片造成损伤,保证锅炉、汽轮机安全运行。

2、编制依据2.1《火电工程启动调试工作规定》(电力工业部,1996年版)2.2《火力发电厂基本建设工程启动及竣工验收规程》(电力工业部,1996年版)2.4《电业生产安全规程》(热力和机械部分) 1994年版2.5《电力建设施工验收技术规范》(管道篇)2.6《火电施工质量检验及评定标准》(管道篇)1997年版2.7制造、设计部门的图纸、设备安装及使用说明书等3、吹管范围及试验要求3.1吹管范围:主要包括过热器系统、再热器系统、管路系统等。

3.2本次吹管采用加装消音器的方法降低吹管噪音。

3.3本次吹管采用一阶段降压吹管方式,使用油燃烧器的运行方案。

4、吹管应具备的条件4.1锅炉化学清洗工作结束,恢复工作已完毕。

4.1.1酸洗用临时管道拆除,接口恢复正常。

4.1.2汽包内部装臵恢复,临时水位计拆除,水位计投用正常,有足够照明设备。

4.1.3各节流孔板滤网装完,阀门调整工作结束。

4.2 参加冲管的正式系统已验收合格并已达冲管条件。

4.3吹管有关临时设备已准备完毕4.3.1临时管道已联接完毕,支吊架牢固可靠并考虑到热膨胀,并通过验收。

4.3.2吹管临时管路排汽口周围危险距离范围内严禁有人和设备。

4.3.3所有疏水均接至临时疏水母管,排至厂房外地沟内。

4.3.4靶板位臵应尽量靠近正式管道,安装在排汽母管上。

4.3.5临时电动控制门门前管道应为低合金材质。

4.3.6吹管验收靶板已编号,拆、装靶板的工具准备齐全。

4.3.7吹管用临时控制门调试合格,并测出开关时间,做好记录。

4.3.8吹管控制门操作按钮放在集控室操作台上,阀门电驱动装臵的行程开关和力矩限制结构调整完毕,并设专人操作。

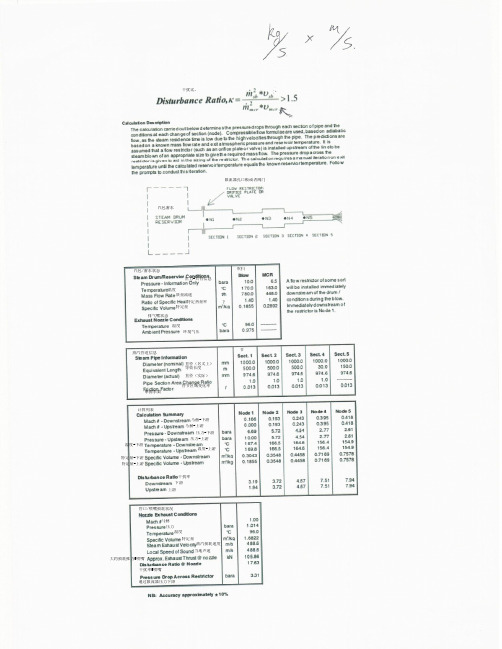

火力发电建设工程机组蒸汽吹管K值计算取值

干扰比,

汽包/蓄水状态吹扫

压力-只有信息

温度

质量流速

特定热量率

特定量

排气嘴状态

温度

环境气压

蒸汽管道信息

直径(名义上)

等效长度

直径(实际)

管节区域变化率摩擦系数

节

限流器孔口板或者阀门

汽包蓄水

计算列表

马赫-下游

马赫-上游

压力-下游

压力-上游温度-下游

温度-上游特定量-下游

特定量-上游

干扰率

下游

上游

管口/喷嘴损耗状况

马赫

压力

温度

特定量

蒸汽损耗速度

当地声速

大约损耗推力@喷嘴

干扰率@喷嘴

通过限流器压力下降

1

234567

8910

11121314151617

181920

212223242526

272829303132333435

363738394041

3号炉洗涤器

高压过热器3连接高压过热器3高压过热器3连接消音器

临时管道300mm 主蒸汽250mm 主蒸汽

蒸汽管道停止阀高压过热器1连接

高压过热器高压过热器1连接

减温器XX 高压过热器2连接

高压过热器2高压过热器2连接高压过热器2->3 交换汽轮机蒸汽吹扫装置

吹扫阀饱和蒸汽管道。

吹管导则

吹管导则1.吹管的目的和范围1.1 吹管的目的锅炉过热器、再热器及其蒸汽管道系统的吹扫是新建机组投运前的重要工序,其目的是为了清除在制造、运输、保管、安装过程中留在过、再热器系统及蒸汽管道中的各种杂物(例如:砂粒、石块、旋屑、氧化铁皮等),防止机组运行中过、再热器爆管和汽机通流部分损伤,提高机组的安全性和经济性,并改善运行期间的蒸汽品质。

应强调指出,不能期望吹管能清除所有杂物,首先应从制造、安装工艺上消除杂物的积存,吹管只能作为最后的一道补充手段。

1.2 吹管的主要范围1.2.1 锅炉过热器、再热器及其系统。

1.2.2 主蒸汽管、再热蒸汽冷段管及热段管。

1.2.3 高压旁路系统。

1.2.4 汽动给水泵汽源管路。

2.吹管质量标准及其参数选择2.1 吹管质量标准2.1.1 按《电力建设施工及验收技术规范》(锅炉机组篇)(下称锅炉篇)10.5.8条规定:过热器、再热器及其管道各段的吹管系数应大于1;在被吹洗管末端的临时排汽管内(或排汽口处)装设靶板,靶板可用铝板制成,其宽度约为排汽管内径的8%,长度纵贯管子内径;在保证吹管系统的前提下,连续两次更换靶板检查,靶板上冲击班痕粒度不大于0.8mm,且肉眼可见斑痕不多于8点即认为吹洗合格。

2.1.2 当采用二段法吹洗时,检查主蒸汽管道吹洗合格后,再进行再热器及其管道的吹洗,并检查吹洗质量合格。

当采用一段法吹洗时,应分别检查主汽及再热汽管道的吹洗质量,均符合标准要求。

2.2 吹管参数选择2.2.1 吹管系数按下式计算:吹管系数=(吹管时蒸汽流量)2×(吹管时蒸汽比容)/(额定负荷蒸汽流量)2×(额定负荷时蒸汽比容)2.2.2 锅炉过热器、再热器及其蒸汽管道系统吹洗时应符合下列要求。

2.2.2.1 所有临时管的截面积应大于或等于被吹洗管的截面积,临时管应尽量短,以减少阻力。

2.2.2.2 吹洗时控制门应全开;用于蓄热降压法吹洗时,控制门的开启时间一般应小于1 min。

吹管

3

稳压吹管具有以下优点: 稳压吹管具有以下优点: 1.每次吹管持续时间长,吹管次数少。 1.每次吹管持续时间长,吹管次数少。 2.锅炉热负荷高需要投煤,烧油少。 2.锅炉热负荷高需要投煤,烧油少。 3.对锅炉启动分离器水位,厚壁承压部件的温 3.对锅炉启动分离器水位,厚壁承压部件的温 度交变应力小。

7

5.由于减温水的大量增加,造成流过水冷壁的 5.由于减温水的大量增加,造成流过水冷壁的 水流量降低,这也增加了水冷壁发生超温 的风险。

8

降压吹管的缺点主要有: 1.每次吹管的时间很短,吹管次数多; 1.每次吹管的时间很短,吹管次数多; 2.必须有能快速开启、工作可靠的吹管控制门; 2.必须有能快速开启、工作可靠的吹管控制门; 3.每次吹管,压力温度急剧变化构成一次应力 3.每次吹管,压力温度急剧变化构成一次应力 循环,造成寿命损耗。

6

2.稳压吹管的大量补水超出了水处理出力,需 2.稳压吹管的大量补水超出了水处理出力,需 要事先预备大型的储水箱和水泵往凝汽器 中补水。 3.为满足吹管流量,稳压吹管需要投入一台电 3.为满足吹管流量,稳压吹管需要投入一台电 泵和汽泵,而汽泵的投用要求汽机侧投入 更多的系统。小汽机和锅炉大量连续给水 加热也需要大量的辅汽,这给新建机组中 辅汽的提供造成了很大的压力。 4.高燃烧率需要至少投入4套制粉系统且必须 4.高燃烧率需要至少投入4 投入除灰除吹管方式的选择 吹管参数的选择 根据厂家计算资料,在MCR工况时,汽包 根据厂家计算资料,在MCR工况时,汽包 至过热器出口蒸汽压降∆Pm2= 至过热器出口蒸汽压降∆Pm2= MPa,再 MPa,再 热器进出口蒸汽压降∆Pm5= 热器进出口蒸汽压降∆Pm5= MPa,因此, MPa,因此, 冲管压力P 冲管压力P计算如下: P=∆P1+1.5(∆Pm2+∆Pm3+∆Pm4+∆Pm5+∆Pm 6)+∆P7+∆P8+0.5

《锅炉蒸汽吹管方案333》

目录1、蒸汽吹管目的.................................................. 3..2、编制的主要技术依据........................................... 3.3、吹管范围、方法和流程......................................... 3.4、吹洗参数的确定 (4)5、吹管临时系统的布置及安装..................................... 4.6、锅炉吹管前应具备的条件....................................... 5.7、吹管操作步骤及技术要求....................................... 6.8、锅炉蒸汽严密性试验.............................................7.9、安全门校验.................................................... 8..10、安全措施 (10)1、蒸汽吹管目的锅炉及主蒸汽管道的吹管是新建机组整套启动前,锅炉向汽机首次供汽前的一项不可缺少的重要工序。

吹管质量的好坏将直接影响机组的安全经济运行,因此,采用具有一定压力和温度的蒸汽进行吹管,活除锅炉蒸汽系统及主蒸汽管道在运输、制造、保管和安装过程中残留在其内部中的各种杂质(如铁屑、焊渣、砂石以及附在管道内壁上的铁锈等),减少蒸汽中的携带物,提高蒸汽品质,以保证机组设备的安全和经济运行。

蒸汽吹管结束后,必须对锅炉进行蒸汽严密性检查,和安全阀校验。

2、编制的主要技术依据2.1、《电力建设施工及验收技术规范》(锅炉篇)2.2、《电力建设施工及验收技术规范》(管道篇)2.3、《火电机组启动蒸汽吹管导则》2.4、《火电工程调整试运质量检验及评定标准》2.5、《火力发电厂基本建设工程启动及验收规程》2.6、《工业锅炉安装工程施工及验收规范GB50273-98》2.7、《电力建设安全工作规程》(火力发电厂部分)DL5009、1-20022.8、杭州锅炉厂家图纸及说明书2.9、杭州设计院设计图纸2.10、同类型机组的吹管技术措施3、吹管范围、方法和流程3.1、蒸汽吹管范围:3.1! #1、#2、#3锅炉低温过热器、高温过热器3.1.2、厂区、汽机房主蒸汽管道;3.2、蒸汽吹管的方法由于#1、#2、#3锅炉的蒸汽管道在厂区段是公用的,因此采用的三台锅炉正常启动并调整运行工况一致(即蒸汽参数相差不大)后,并全开各锅炉高过出口主蒸汽阀门,吹扫蒸汽经过厂区主蒸汽管道进到集汽集箱后,由集汽集箱后电动主汽阀做为临吹门控制蒸汽排出。

吹管系数的计算公式以及吹管参数的选择@

吹管系数的计算公式以及吹管参数的选择

吹管系数的定义如下:

K=G×W/Gm×Wm=G2V/G2m×Vm (1)

由于吹管过程中无法迅速测定G、W、V,经公式推导可变为下列式表明:

K=G2V/G2m×Vm≈△P/△P m (2)

式中:G、W、V——分别为吹管时吹洗管段的蒸汽流量、流速、比容

Gm、Wm、Vm——分别为BMCR工况时吹洗管段的蒸汽流量、流速、比容

△P、△P m——分别为吹管时和BMCR工况时吹洗管段的压降

由(2)式可知,△P m为已知值(计算值),吹洗过程中,只需控制△P达到一定值即可获K≥1。

根据设计资料,在BMCR工况时,汽包至过热器出口蒸汽压降△P m=0.53MPa,,

≮0.74MPa(根据吹管导为此,吹管时可以控制汽包至过热器出口蒸汽压降△P

2

则过热器压降之比不小于1.4即可满足吹管动量系数不小于1),此时吹管系数为:

K1=△P2/△P m2≮1.4

根据以上要求,对吹管参数选择如下:

根据压降累计值计算如下,设吹管压力为P,则

P=△P m1+1.4△P m2+△P m3

△P m1——吹管门开启过程中汽包压力下降值取1.0MPa

△P m2——BMCR工况下,过热器压降,已知为0.53MPa

△P m3——BMCR工况下,主汽管压降,已知为0.4MPa

P1=1+1.4*0.53+0.4=2.14MPa

本次吹管压力为不低于2.14MPa,控制最高不超过3.5MPa。

过热器吹管系数K1=(汽包压力-过热器出口压力)/0.53。