热流道模具设计

热流道模具技术设计方案

3.复合式热流道注射模具

当热流道模具的成型周期过长时,为了避免注射间隔过长,引 起浇口的凝结现象,在采用热流道板形式的基础上,往往在 喷嘴的附近另外设置加热装置,即为复合式热流道注射模。

喷

喷嘴

嘴

3的

2

内腔

的

设置

外

带加

部

热器

设

1的

置

探针

加

2。

热

元

件

4.阀式浇口的热流道多型腔模具

对熔融黏度很低的塑料的多型腔注射模,为防止发生流延现象,可采用 阀式浇口。阀式浇口的开闭,可利用弹簧的弹力,也可利用液压式气 压推杆的方式以及其他机械驱动方式。

热塑性塑料的无流道凝料注塑模具,是指模具中通过采 用绝热或加热的方法,使从注塑机喷嘴到模具型腔浇口这一 段流动通道中的塑料熔体始终保持熔融状态,并可连续注入 模具型腔。

热固性塑料则是采用温流道注射模具,即通过控温使流 道中的熔料保持在设定的温度内。

2 无流道凝料模具技术的发展

无流道凝料模具也称热流道模具,热流道并非新技术,在热 塑性塑料注射模具中的应用已经有30多年的历史。早在1940年, E.R.Knowles在美国就申请了热流道技术的专利。

•

9、

。上 午4时0 分25秒 上午4时 0分04:0 0:2520. 11.12

• 10、一个人的梦想也许不值钱,但一个人的努力很值 钱。11/12/2020 4:00:25 AM04:00:252020/11/12

• 11、在真实的生命里,每桩伟业都由信心开始,并由 信心跨出第一步。11/12/2020 4:00 AM11/12/2020 4:00

据估计,目前在欧洲有1/4以上的注射模具应用了热流道技术 ,在美国也有1/6以上。在国外,热流道系统元件已系列化、商品 化。有预测表明,热流道技术的应用比例将逐年增长。近几年, 热流道技术还在不断的发展和完善。

多抽芯热流道注射模具设计及制造

Dei n a d m a fc u eo o u n rIj ci n M o l o sg n nu a t r ft h tr n e n e to u d f r he

m an y n cl n ed Cores i l

ZH A N G i X ao-l u ( a guC u lnMa hn n fcuigC .T J n s h na c ieMa ua tr O. D.T i 0 a gu2 5 0 , hn ) i n L az u in s 2 3 0C ia h J

ij cin mo l tu t r ei n a esa e eali r e o ltd sg e s n a la b u h h u h n ne t ud s cu ed sg r ttd i d ti n o d rt e ein p ro n lce ra o tt et o g ta d o r n

缩 印 、裂 纹 , 流 痕 、熔 接 痕 、 顶 白 、 银 丝 斑 、冷 夹 、划 伤 、

3模具设计

3 1确 定模 具 的 结构 形 式 .

由 图 1 知 , 该 塑 件 属 于 中 型 薄 壁 制 件 , 考 虑 到 模 具 加 可 工 难 易程 度 , 排 气 、脱 模 及 成 型 操 作 , 塑 料 制 品 的 表 面 质 量

热流道模具浇口与品质的关系及其设计型式

又称爲平缝式浇口,常用来成型平直的大面积薄壁塑件。浇口的分配流道与型腔侧边平行,其长度通常大于塑件宽度。从此浇口进入型腔的塑胶熔体波前可保持单一方向流,可避免翘曲变形,常用来成型平直的大面积薄壁塑件。

2.4. 重叠式浇口

流动平衡与否,可以模拟充模的CAE进行确认。对浇口数目相同但是浇口位置不同的设计而言,能以最小的射压和锁模力充模的设计是流动最平衡的设计。

1.8. 浇口位置与塑件平面度的关系

浇口的布置若能形成单一方向流也就是塑胶熔体进入型腔后,其波前能以一平直的形式推进,那麽塑胶在流动方向和垂直流动方向的收缩就不会相互牵制,可以産生平面度高的塑件。

浇口的布置若能使得塑胶熔体先流经型腔的平直部分,后流到型腔的弯曲部分,就可以减少残余应力对塑件中心面的不对称度,发生翘曲的可能性可以减少。

1.9. 浇口位置与型芯偏移的关系

正确的浇口位置使得进浇后的塑胶熔体对型芯施加相互抵消的压力,免得型芯因单边受力太大而偏移,以致成型的塑件在压力大的一侧较厚,而在压力小的一侧较薄,这也会造成脱模困难以及塑件损坏。

又称爲注道型浇口,塑胶熔体直接注入型腔,压力损失小,保压补缩强,构造简单,制造方便,但是冷却时间长,去除浇口困难,浇口痕迹明显,浇口附近容易産生缩痕和缩孔以及残余应力较高。

1.2. 浇口的位置与熔接线的关系

熔接线是两股熔胶的波前相遇后所形成的线条。 就塑件的外观或是强度而言,熔接线都是负面的。

每增加一个浇口,至少要增加一条熔接线,同时还要增加一个浇口痕较多的积风以及流道的体积。所以在型腔能够如期充填的前提下,浇口的数目是愈少愈好。爲了减少浇口的数目,每一浇口应在塑流力所能及的流动比之内,找出可以涵盖最大塑件面积的进浇位置。

模具毕业设计——成型墨盒配件热流道系统设计

成型墨盒配件热流道系统设计声明本人所呈交的成型墨盒配件热流道系统工艺分析与装配,是我在指导教师的指导和查阅相关著作下独立进行分析研究所取得的成果。

除文中已经注明引用的内容外,本论文不包含其他个人已经发表或撰写过的研究成果。

对本文的研究做出重要贡献的个人和集体,均已在文中作了明确说明并表示谢意。

作者签名:日期:【摘要】热流道技术是应用于塑料注塑模浇注流道系统的一种先进技术,是塑料成型工艺发展的一个热点方向。

所谓热流道成型是指从注射机喷嘴送往浇口的塑料始终保持熔融状态,在每次开模时不需要固化作为废料取出,滞留在浇注系统中的熔料可以在下一次注射时被注入型腔。

本课题就是通过对成型墨盒配件的热流道系统进行功能介绍,对它的各个组成进行简单阐述,并对热流道系统的工艺和装配将做详细的分析和研究。

使自己对热流道有一定的认识,有概括性的了解,对热流道的各个组成部分的作用进行深入研究,并能把自己在学校所学的理论知识与实践紧密结合,最终能达到举一反三的效果。

【关键词】:热流道;工艺;设计;生产装配目录一、热流道系统简介 (2)(一)热流道系统概念 (2)(二)热流道的优势 (2)(三)热流道的局限性 (3)(四)热流道种类 (3)(五)热流道系统的使用要求 (4)(六)使用热流道成型材料的要求: (5)二、成型墨盒配件热流道系统的设计 (5)三、热流道的加工及安装检测 (18)(一)压线机的介绍 (19)(二)热咀加工 (19)(三)加工检测 (19)(四)装配与调试 (20)总结 (21)参考文献 (22)致谢 (23)附录.............................................. 错误!未定义书签。

引言当今社会,随着人们的生活水平的提高,各行各业对于自身企业所生产出的产品要求越来越高,随之应运出了与之传统冷流道相对应的热流道。

热流道系统打出来的塑料件从外表面的痕迹来看相比较冷流道打出来的产品要好很多,成型品的品质好,凹痕,流痕较少。

热流道模具设计范文

热流道模具设计范文一、引言热流道模具是一种用于塑料注射成型的模具,它通过加热系统来保持塑料在注射成型过程中的流动状态,以提高塑件品质和生产效率。

本文将介绍一个热流道模具的设计方案,包括模具结构设计、加热系统设计、温度控制系统设计等方面。

二、模具结构设计1.型腔设计根据产品的形状和尺寸要求,设计适当的型腔结构。

型腔设计应尽量避免死角和浇口积料处的堵塞,保证塑料在注射过程中的流动性。

2.浇口设计根据塑料的流动特性和产品的结构要求,设计合理的浇口位置和形状。

浇口应尽量靠近塑件的厚壁部位,以提高塑料充填的均匀性和成型品质。

3.冷却系统设计冷却系统的设计对于热流道模具成型质量和生产效率至关重要。

合理的冷却系统设计能够提高塑件的冷却速度,缩短生产周期。

应根据产品的结构和尺寸,合理布置冷却水管道,确保冷却水能够充分冷却型腔,并保持恒定的温度。

三、加热系统设计1.热流道板材料选择热流道板材料应选择导热性能好、耐热性好、耐腐蚀性好的材料。

一般常用的材料有铜、铝、不锈钢等。

2.加热器选择加热器的选择应根据模具的型号、尺寸和工作温度来确定。

加热器应能提供稳定、均匀的加热温度,以保证塑料在注射成型过程中的流动性和稳定性。

3.温度控制系统设计温度控制系统的设计要考虑到加热器和热流道之间的传热效率、温度的均匀性等因素。

一般采用PID控制器来实现温度的控制,通过传感器实时监测热流道的温度,通过控制器调节加热器的功率来控制温度。

四、模具流动分析在设计热流道模具之前,可以利用模流分析软件对模具的充填性能进行分析。

通过模流分析,可以优化模具的型腔结构、浇口位置和冷却系统设计,以提高塑件的成型品质。

五、结论热流道模具设计是一个复杂而关键的工作,需要综合考虑产品的结构和尺寸要求、塑料的流动特性、加热系统的设计等因素。

通过合理的模具结构设计、加热系统设计和温度控制系统设计,可以提高塑件的成型品质和生产效率,降低生产成本。

模流分析软件的使用可以更好地指导热流道模具的设计过程。

矿泉水瓶热流道注射模具设计

成都理工大学工程技术学院毕业论文矿泉水瓶坯热流道注射模具的设计姓名:XXX专业:XXX指导老师:XXX摘要这篇论文是对大批量生产的饮料瓶坯进行了热流道注射模具的设计,瓶坯材料为PETP,其熔点较高(260℃左右)。

注射成型温度范围较窄,如果一模多腔采用普通的浇注系统,PET熔料的流动性大大下降,甚至凝固。

所以只有通过热流道注射成型才可以实现。

采用一模两腔加工。

对流道直径的设计主要参考了苏娟华的一篇相关论文,对直径进行了优化设计,并利用最小二乘法,对PET塑料的表观粘度和剪切速率关系进行公式化拟合。

优化设计的结果与实际应用的热流道之间的最佳经验值接近。

根据塑件的特点,模具的侧向分型采用了两跟斜导柱。

关键词:热流道优化设计PET瓶坯侧向分型AbstractThis paper deals with the injection mould with hot runner to inject PET bottles, which leads to higher productivity.The material of bottles is PETP which with a higher melting point, about 260℃around, so it has a narrow range of mounding temperature .If we adopt ordinary mounding System to produce bottles which have more moulds in a cavity.The fluidity of the melting material of PET will greatly decline; indeed freeze, so we adopt injection mould with hot runner to complete the production. The design to the diameter of hot runner and hot gate was consult a paper from Su Juanhua. It deals with the optimal diameter design in injection mould. The computational results of the optimal programming are found to be in good agreement with the experiential data. The work performed in this paper will make a contribution to the application of the hot runner in injection mould. The mould adopts two oblique pillars to detach the mould based the characteristic of the bottles.Key words:hot runners, Optimization, PET bottles, lateral detach the mould目录摘要 IAbstract II1前言 12 塑件的工艺分析,模具结构方案的确定、设备的校核 22.1塑料工艺分析、填写工艺卡 22.2确定模具方案 52.3注射机的选择和校核 73 浇注系统的设计 103.1热流道板的设计 103.2浇口套的设计 153.3定位圈的设计 163.4排溢系统的设计 174成型零部件的设计和校核 184.1凸模的设计和校核 184.2型腔的设计和校核对 185导向机构的设计 205.1导柱导套的配合 205.2导柱的设计和校核 205.3导套的设计与校核 216 侧向机构的设计 226.1滑块的设计 226.2斜销的设计与校核 227 冷却系统的设计 257.1冷却系统的设计原则 257.2计算 258 结构件的设计 278.1模板,固定板,垫块的设计 278.2紧固件和定位件的设计 278.3吊环螺钉的设计 278.4模具加工和注意事项 279 结论 2810致谢29参考文献 301前言热流道作为热塑性塑料注射模的一门技术,以其特有的优势,正逐步被应用和推广,发展和普及热流道技术对提高我国的塑料模技术起着关键的作用。

热流道设计岗位职责

热流道设计岗位职责

热流道设计师是模具设计领域的专业人才,主要负责热流道模

具的设计与制作工作。

下面是热流道设计岗位职责的具体介绍:

1. 理解客户需求:根据客户要求及产品特点,了解客户的需求,迅速理解图纸,并根据客户所提的具体要求,进行模具的设计方案

和模具的图纸设计;

2. 研究模具工艺:负责研究模具制造工艺和流程,制定模具的

设计方案和流程,并根据实际情况对设计方案进行调整和修改;

3. 热流道技术方案设计:根据需要,设计热流道的技术方案,

并对方案进行评估和修正,保证热流道设计的可行性和实用性;

4. 热流道平衡分析:进行热流道的平衡分析,确保产品在注塑

过程中温度分布均匀,避免因温度梯度而产生变形、缩孔等问题;

5. 热流道零部件设计:设计热流道系统必要零部件,包括喷嘴、温度控制器、压力控制器、热板、连杆和固定板等;

6. 热流道系统装配:进行热流道系统的装配和调试,为后续的

生产提供技术支持,并且根据客户要求参与到现场的调试工作;

7. 热流道制造管理:对于热流道的制造过程进行管理和跟踪,

确保制造符合设计要求和质量标准;

8. 解决生产现场问题:对于生产现场中出现的问题及时予以处理,维护客户关系,积极为客户提供优质的售后服务;

总之,热流道设计师是模具制造中不可或缺的重要岗位之一,

实际工作中需要具有较强的技术能力和项目管理能力,并需要具备

团队合作精神,才能保证项目的顺利完成和客户的满意度。

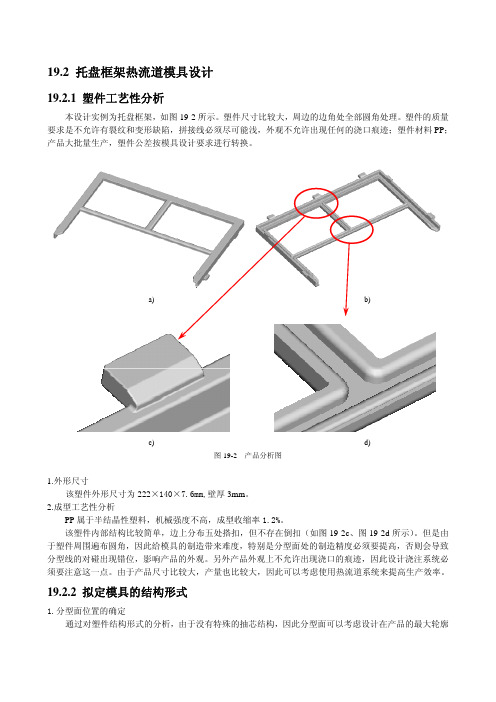

托盘框架热流道模具设计

19.2 托盘框架热流道模具设计19.2.1 塑件工艺性分析本设计实例为托盘框架,如图19-2所示。

塑件尺寸比较大,周边的边角处全部圆角处理。

塑件的质量要求是不允许有裂纹和变形缺陷,拼接线必须尽可能浅,外观不允许出现任何的浇口痕迹;塑件材料PP;产品大批量生产,塑件公差按模具设计要求进行转换。

a)c) d)图19-2 产品分析图1.外形尺寸该塑件外形尺寸为222×140×7.6mm,壁厚3mm。

2.成型工艺性分析PP属于半结晶性塑料,机械强度不高,成型收缩率1.2%。

该塑件内部结构比较简单,边上分布五处搭扣,但不存在倒扣(如图19-2c、图19-2d所示)。

但是由于塑件周围遍布圆角,因此给模具的制造带来难度,特别是分型面处的制造精度必须要提高,否则会导致分型线的对碰出现错位,影响产品的外观。

另外产品外观上不允许出现浇口的痕迹,因此设计浇注系统必须要注意这一点。

由于产品尺寸比较大,产量也比较大,因此可以考虑使用热流道系统来提高生产效率。

19.2.2 拟定模具的结构形式1.分型面位置的确定通过对塑件结构形式的分析,由于没有特殊的抽芯结构,因此分型面可以考虑设计在产品的最大轮廓线处,其主分型面设计如图19-3所示。

图19-3 分型面设计2.型腔数量和排列方式的确定 (1)型腔数量的确定该塑件属于大型托盘组件,生产批量大,塑件外形尺寸比较大,但考虑到制造费用和各种成本费等因素,所以定为一模四腔的结构形式。

(2)模具结构形式的确定从上面的分析可知,本模具设计为一模四腔。

产品内部比较平坦,但是框架内的空间比较狭窄,因此该中框件采用顶针顶出比较合适。

由于该塑件尺寸较大,又设计为一模四腔。

如果设计为侧浇口,则必须在分型面加工分流道,并且侧浇口的冷料必须要经过后处理,不仅影响外观,而且会影响生产效率,所以不适合用侧浇口进浇。

如果在产品的顶部设计点浇口,也会影响产品的外观,所以最终确定为潜伏式进浇,并利用顶杆位置设置进料通道。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热流道模具设计

热流道模具是目前模具行业使用较为广泛的一种模具类型。

相比于传统的冷流道模具,热流道模具具有优异的流体性能和更高的生产效率。

在当前全球化市场的竞争背景下,如何更好地设计和制造热流道模具,成为了制造企业需要面对的一项重要的任务。

一、热流道模具设计的基本原理

热流道模具主要是在模具中设置一个加热系统,使得熔融塑料可以在流道中以液态的状态保持流动。

与冷流道模具相比,热流道模具不需要通过流道中的冷却水将熔融塑料冷却成固态。

由于熔融塑料在模具中流动过程中不会发生冷却而变硬,热流道模具可以大幅度提高生产效率和塑料制品的表面质量。

热流道模具的核心是热流道系统。

热流道系统由热流道控制器、热流道芯棒、热流道喉头和热流道针阀等组成。

热流道控制器主要是监控和调节热流道的温度和压力,以保证熔融塑料在流道中的流动性。

热流道芯棒和热流道喉头则是热流道系统的核心部分,二者联合起来负责将熔融塑料从模具的进料口进入流道中进行相应的流动和分支。

二、热流道模具设计的难点

虽然热流道模具具有较高的生产效率和材料优良性质,但是其设计和制造相对来说也更加复杂。

热流道模具设计的难点主要如下:

1.热流道系统的设计。

热流道系统中每一个关键部件的设定,以及热流道芯棒和热流道喉头之间的各种接口联系,都需要经过深入的分析和设计,才能保证整个热流道系统的正常运作。

2.模具的结构设计。

热流道模具相比冷流道模具较为复杂,涉及到流道、冷却系统、熔融塑料的进料和出料等多个方面。

而且由于热流道模具需要设置加热系统,因此要求模具的结构更加精密、细致。

3.材料的选择。

热流道模具的材料选择直接影响到模具的结构和性能,选择合适的材料可以保证模具的寿命和运行效果。

而目前热流道模具的材料主要有钢、铜、铝、合金等,需要根据实际生产需求进行选择。

三、热流道模具设计的原则

1.精确计算流道尺寸。

热流道模具的热流道系统必须平衡,要考虑到流道的尺寸、弯度及分支等因素,并进行精确计算,以保证熔融塑料能够正常地流动,从而避免因流道设计不合理造成的品质问题。

2.优化加热系统。

热流道模具的加热系统是确定热流道能否正常工作的关键,因此需要对加热系统进行优化以保证其稳定、高效地供给到流道中。

3.平衡模具的温度。

在热流道模具设计中,不仅要平衡热流道系统,还要考虑到整个模具的温度平衡问题。

因为模具在生产过程中可能会遇到各种不同的状况,而这些状况可能会导致模具进行不同程度的变形。

因此,要满足模具生产的可持续性,需要对模具的温度进行平衡控制。

四、热流道模具设计的优化方向

从目前的模具制造市场来看,热流道模具是一种非常重要的模具类型,而其设计和制造也是制造企业需要重点关注的问题。

在当前全球竞争加剧和技术创新不断的趋势下,优化热流道模具的设计和加工工艺成为了制造企业的一项重要任务。

热流道模具设计的优化方向主要包括以下几个方面:

1.提高模具的生产效率。

热流道模具的生产效率受到热流道系统和加热系统的控制,因此需要进一步提高这两个方面的性能以提高整个模具的生产效率。

2.降低模具的制造成本。

热流道模具在制造过程中需要使用高精度的设备和高质量的原材料,因此成本较高。

为了降低制造成本,必须寻求更加合理的材料和制造工艺,并结合现代信息技术进行优化。

3.提高模具的环境友好性。

在模具制造过程中,要考虑到环境保护和可持续性问题。

因此需要根据生产条件和实际需求,选择更加环保和可持续的制造工艺和材料。

总之,在当前全球化市场的竞争背景下,如何更好地设计和制造热流道模具,已成为制造企业需要解决的重要问题。

只有不断

地进行优化和创新,使得热流道模具更加高效、更加精准、更加环保,才能在这个市场中拥有更大的优势和发展空间。