循环水泵膜片联轴器螺栓断裂原因分析

联轴器膜片断裂原因

联轴器膜片断裂原因

联轴器膜片断裂是一类在传动系统中十分常见的故障现象,它往往发生在联轴器膜片存在拉力作用下,因此了解联轴器膜片断裂原因有助于排除故障,减少传动系统故障率。

首先,联轴器膜片断裂可能是由于膜片材料本身质量不佳或膜片生产工艺出现问题造成的,此时,建议检查膜片选用的材料是否达标,以及膜片加工工艺是否符合要求。

其次,可能因安装不当或运行不当导致膜片过度拉伸、变形或磨损,从而引起联轴器膜片断裂。

例如,安装时牢固度不够,会导致拉力偏大;在运行中,由于正常摩擦力减小导致拉力增大,也会导致膜片断裂现象。

此外,由于膜片的成型不足或操作不当还会造成膜片断裂,如操作过程中出现膜片变形、折断等现象,都会影响膜片的使用寿命,从而产生断裂现象。

最后,考虑到膜片断裂可能会对联轴器及其相关组件造成损伤,建议在维修、更换新膜片前要认真检查联轴器及其相关组件是否受损,从而避免联轴器出现连锁故障。

以上就是联轴器膜片断裂原因的基本内容,在使用联轴器前,要特别注意膜片严格按照正确的生产工艺要求制作,并尽量避免联轴器及周边组件长时间受到过大的拉力作用,以确保传动系统安全可靠运行。

水泵泵体连接螺栓断裂事故分析

水泵泵体连接螺栓断裂事故分析

一、事故经过:

2012年12月1日0:00,选煤厂生产一班人员将设备点检完毕,完成交接班,当班组织正常生产,运行至晚3点30分时,主洗车间岗位工巡检时发现314上料泵震动、发出异响,立即汇报选煤厂集控室。

跟班机修人员检查后发现314上料泵异响原因是泵壳、后护板两处螺栓断裂,带班主任及时汇报矿调度室,报告现场情况后,选煤厂停止运行。

二、事故处理措施:

事故发生后,选煤厂立即通知滨海金地项目部,未得到回复和做出处理措施。

选煤厂自行处理解决,并拿出处理方案。

联系选煤厂水泵供货厂家,由厂家发货。

将314水泵泵壳、叶轮、后护板拆卸,取出断裂螺栓,查明规格型号委托加工。

12月1日上午8点联系厂家后得到回复,厂家发货周期较长,约为10个工作日到厂(12月12日左右)。

为不影响选煤厂正常运行,选煤厂工作人员组织紧急抢修,至1日22点左右选煤厂机修人员将314水泵泵壳、叶轮、后护板全部打开,取出断裂螺栓,断裂螺栓为两根高强度M36、M20螺栓。

选煤厂及时联系集团公司物资设备中心,集团仓库备件螺栓与水泵螺栓型号不符,不能使用,选煤厂立即寻找外单位加工M36、M20高强度螺栓,12月2日,螺栓加工完毕后,机修人员将314水泵重新安装。

12月2日晚23点50分将水泵组装完成,连接管道后选煤厂恢复生产,影响生产2天。

三、事故原因分析:

发生事故后,对事故原因进行了认真分析追查,认为设备制造厂家应将水泵检验合格后出厂,经选煤厂使用6个月后泵壳螺栓断裂,说明水泵出厂前装配存在严重缺陷。

四、责任划分及处理意见:

水泵装配质量不合格,厂家及施工单位对该事故负有不可推卸责任。

循环泵轴断裂原因分析

第33卷第2期辽 宁 化 工Vol.33,No.22004年2月Liaoning Chemical Industry February ,2004化工设备 循环泵轴断裂原因分析 国 莉1,胡传顺2 (1.大连石化公司液化气石油总公司,辽宁大连116032; 2.辽宁石油化工大学,辽宁抚顺113001)摘 要: 通过硬度测试,金相检验,断口分析等方法,对循环泵轴断裂原因进行了分析。

结果表明,循环泵轴的失效方式为多裂纹源疲劳断裂,轴的表面有一圆弧过渡区,表面加工刀痕较明显,造成尖锐的缺口,使应力集中增大,易于裂纹产生,成为裂纹源,内螺纹应力集中处也是萌生的裂纹源的场所。

轴的组织为网状铁素体加索氏体组织,疲劳抗力低,易于疲劳裂纹的扩展。

疲劳裂纹扩展到临界尺寸时,轴的断面已不能承受给定载荷时,轴瞬间断裂。

关 键 词: 循环泵;轴;断裂中图分类号: TH 133.2 文献标识码: A 文章编号: 10040935(2004)02011002 机器中的轴,通常用来支撑旋转的零件,并传递动力和运动。

在轴的设计中,通常都进行过较详细的设计计算和结构设计,保证轴有足够的强度和刚度[1~3]。

但在实际轴的使用过程中,由于各种原因,如材料存在缺陷,有产生应力集中的轴肩、退刀槽,以及设计不合理、装配不当等,加之旋转的轴绝大多数情况下,轴上的应力是变化的,交变应力的作用更容易引发轴的疲劳失效,因此,轴的失效仍经常可见[4~7]。

泵轴的断裂对生产的危害性较大,有时会导致较大的经济损失[8],因而受到普遍的重视。

某厂使用的反应器循环泵轴发生了断裂,为此开展了泵轴断裂失效分析工作。

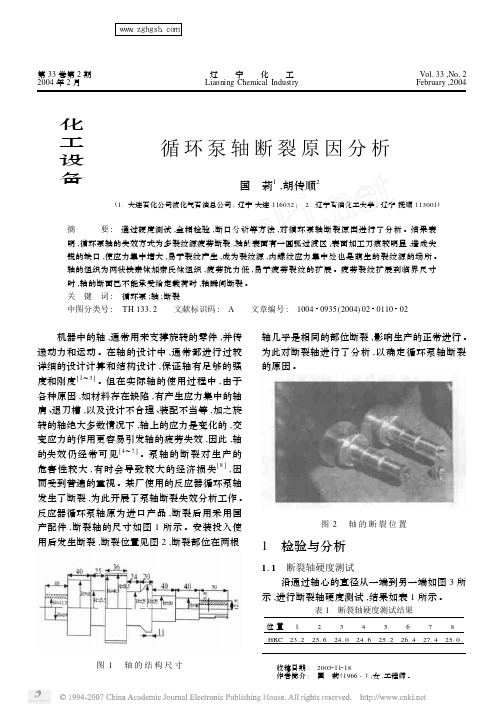

反应器循环泵轴原为进口产品,断裂后用采用国产配件,断裂轴的尺寸如图1所示。

安装投入使用后发生断裂,断裂位置见图2,断裂部位在两根图1 轴的结构尺寸轴几乎是相同的部位断裂,影响生产的正常进行。

为此对断裂轴进行了分析,以确定循环泵轴断裂的原因。

图2 轴的断裂位置1 检验与分析1.1 断裂轴硬度测试沿通过轴心的直径从一端到另一端如图3所示,进行断裂轴硬度测试,结果如表1所示。

循环水冷却塔风机叶片紧固螺栓断裂分析

第33卷第3期2020年7月镇江高专学报JournalofZhenjiangCollegeVol.33 No.3July,2020循环水冷却塔风机叶片紧固螺栓断裂分析谢启明(中国石化扬子石化公司水厂设备管理科,江苏南京 210048)摘 要:冷却塔风机叶片紧固螺栓多次发生断裂,分析断口形貌、螺栓材质、风机设计、工艺运行、检查维护等发现,主要是风机运行中介质对螺栓的腐蚀、单夹板轮毂原始设计存在缺陷、冷却塔收水器故障等造成的额外载荷综合作用。

更换所有风机叶片紧固螺栓为不锈钢螺栓,修复、改进相关设备,强化巡检及检修管理,逐步淘汰单夹板轮毂,避免再发生类似事故。

关键词:冷却塔风机;轮毂;叶片;紧固螺栓断裂中图分类号:TK730.8文献标志码:A文章编号:1008-8148(2020)03-0031-05收稿日期:2020-02-19作者简介:谢启明(1983—),男,江苏响水人,工程师,主要从事设备管理研究。

中国石化扬子石化公司某厂有多套循环水装置,共有冷却塔31座,对应冷却风机31台,现场使用最多的风机型号是某公司的L85系列。

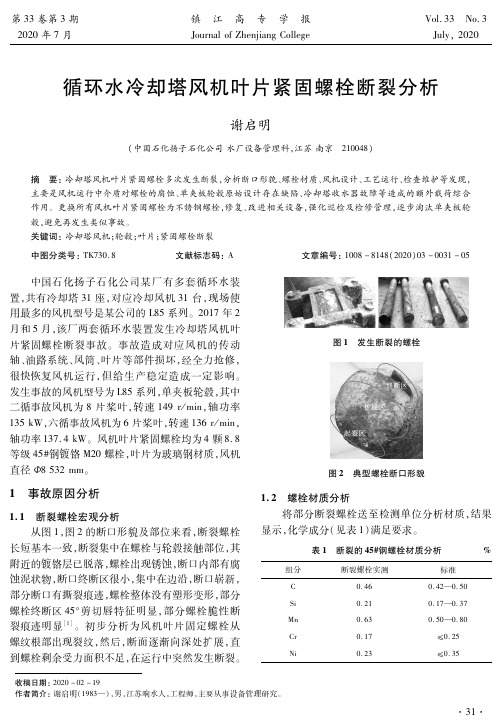

2017年2月和5月,该厂两套循环水装置发生冷却塔风机叶片紧固螺栓断裂事故。

事故造成对应风机的传动轴、油路系统、风筒、叶片等部件损坏,经全力抢修,很快恢复风机运行,但给生产稳定造成一定影响。

发生事故的风机型号为L85系列,单夹板轮毂,其中二循事故风机为8片桨叶,转速149r/min,轴功率135kW,六循事故风机为6片桨叶,转速136r/min,轴功率137.4kW。

风机叶片紧固螺栓均为4颗8.8等级45#钢镀铬M20螺栓,叶片为玻璃钢材质,风机直径Ф8532mm。

1 事故原因分析1.1 断裂螺栓宏观分析从图1,图2的断口形貌及部位来看,断裂螺栓长短基本一致,断裂集中在螺栓与轮毂接触部位,其附近的镀铬层已脱落,螺栓出现锈蚀,断口内部有腐蚀泥状物,断口终断区很小,集中在边沿,断口崭新,部分断口有撕裂痕迹,螺栓整体没有塑形变形,部分螺栓终断区45°剪切唇特征明显,部分螺栓脆性断裂痕迹明显[1]。

安全厂用水泵联轴器断裂原因分析及改进措施

安全厂用水泵联轴器断裂原因分析及改进措施潘翔,刘德军,秦博杰,王琳琳,时宏磊(中核核电运行管理有限公司,浙江海盐304300)摘要:某台安全厂用水泵在运行中联轴器突然发生断裂,导致设备热交换器短时间失去冷却水,严重影响核电厂的安全运行。

通过对该联轴器的选型、制造、安装、检修等方面进行分析,联轴器断裂的主要原因是垫片安装时厚度不足,造成联接螺钉磨损和断裂。

规范安装要求并增加定期检查和更换措施后有效地防止故障再次发生。

关键词:安全厂用水泵;联轴器;磨损;断裂中图分类号:TH 133.4 文献标志码:A 文章编号:1002-2333( 2020 )09-0120-04Analysis and Improvement for Coupling Fracture of the Essential Services Water PumpPAN Xiang, LIU Dejun, QIN Bojie, WANG Linlin, SHI Honglei(CNNP Nuclear Power Operations Management Co., Ltd., Haiyan 314300, China)Abstract: The coupling of an essential services water pump suddenly fractures during operation, causing the heatexchanger to lose cooling water for a short time, which seriously affects the safe operation of nuclear power plant. Thispaper analyzes the reasons from four aspects of the coupling 5s design, manufacture, installation and maintenance. Themain cause of the failure is insufficient thickness of shims installation, causing the connection bolt to wear and fracture. Standardizing installation requirements and adding regular inspection and replacement measures caneffectively prevent the reoccurrence of faults.Keywords: essential services water pump; coupling; wear; fracture0 引 言核电厂安全厂用水系统是为核岛厂房内的设备提供冷却的系统,是核岛唯一的冷源,一般由独立的两列管道 输送海水,每一列管道并联安装2台全容量的安全厂用水泵图1联轴器结构示意图0,6.靠背轮2.自锁螺母和联接螺栓3.垫片4•膜片组5•驱动螺栓图2故障联轴器照片秦山核电基地某电厂一台 安全厂用水泵在运行期间发生了联轴器突然脱开的故障,由于该列另一台泵正在进行检 修,导致该列设备冷却水系统热交换器短时间失去冷源,后经过紧急抢修更换了联轴器,才避免了机组退防事件。

泵轴断裂分析报告

泵轴断裂分析报告1. 引言泵是工业生产中常用的机械设备,用于输送液体或气体。

然而,由于各种原因,泵轴断裂问题经常出现,给生产带来了困扰。

本报告旨在对泵轴断裂问题进行分析,找出可能的原因,并提出相应的解决方案。

2. 泵轴断裂原因分析2.1 材料问题泵轴在运转过程中承受着巨大的载荷和压力,若材料强度不够,就容易发生断裂。

可能的材料问题包括材料质量不过关、材料硬度不符合要求等。

2.2 过载问题泵在使用过程中可能会因为长时间超负荷工作导致轴的断裂。

过载问题可能源自设计不合理、操作不当等因素。

2.3 不良制造工艺泵轴制造工艺不良也可能导致断裂问题。

例如,制造过程中可能存在热处理不当、表面处理不完善等问题。

2.4 润滑不良泵轴的润滑问题也是断裂的原因之一。

如果润滑不足或使用不当的润滑剂,会导致泵轴在运作时产生过多的摩擦和磨损,最终导致断裂。

2.5 其他因素除了上述原因外,泵轴断裂还可能与设计不合理、安装不当、维护不及时等因素有关。

具体原因需要深入分析。

3. 解决方案针对泵轴断裂问题,提出以下解决方案:3.1 改进材料质量在泵轴的制造过程中,选用高强度、高硬度的材料,确保材料质量过关。

可以引入新型材料或改进现有材料的制造工艺,以提高材料的强度和耐磨性。

3.2 优化设计通过改进泵轴的设计,提高其承载能力和抗压能力。

可以在设计上增加轴的直径或优化轴的形状,从而提高泵轴的强度和抗断裂能力。

3.3 加强润滑合理选用润滑剂,并加强对泵轴的定期润滑和维护。

确保泵轴运作时摩擦和磨损的最小化,减少断裂风险。

3.4 定期检查和维护建立定期检查和维护机制,对泵轴进行全面检查和保养。

及时发现泵轴出现的问题,并采取相应的维修措施,以减少断裂的可能性。

3.5 增加安全因素在泵轴的设计和使用过程中,增加安全因素是重要的。

可以在设计中考虑疲劳寿命,并设置适当的预警装置,及时提醒操作人员进行维护和更换。

4. 结论通过对泵轴断裂问题的分析,我们可以得出以下结论:1.泵轴断裂问题可能源自材料问题、过载问题、制造工艺问题、润滑问题等多个因素的综合作用。

重要厂用水泵螺栓紧固件断裂的原因分析及处理

重要厂用水泵螺栓紧固件断裂的原因分析及处理发布时间:2021-12-28T09:00:30.758Z 来源:《中国科技人才》2021年第24期作者:薛峰吴为华唐宾阳[导读] 2021年7月,X电站维修人员现场执行1台重要厂用水泵轴封水泄漏量调整过程中,发现盘根压盖螺柱断裂,立即停泵对该螺柱进行了更换,针对此次盘根压盖螺柱断裂事件,分析及确定导致螺柱断裂的原因,提出相应的处理方案,防止类似事件重发。

薛峰吴为华唐宾阳福建宁德核电有限公司机电部福建省福鼎市摘要:2021年7月,X电站维修人员现场执行1台重要厂用水泵轴封水泄漏量调整过程中,发现盘根压盖螺柱断裂,立即停泵对该螺柱进行了更换,针对此次盘根压盖螺柱断裂事件,分析及确定导致螺柱断裂的原因,提出相应的处理方案,防止类似事件重发。

关键字:重要厂用水泵;螺柱;断裂 Cause analysis and treatment of bolt fastener fracture of important service water pump Xue Feng, Wu Wei hua,Tang Binyang (Fuding City, Fujian Province, electromechanical Department of Fujian Ningde Nuclear Power Co., Ltd.) Abstract: in July 2021, the maintenance personnel of x power station found that the packing gland stud was broken and immediately stopped the pump to replace the stud, In view of the packing gland stud fracture event, the causes of stud fracture are analyzed and determined, and the corresponding treatment scheme is put forward to prevent the recurrence of similar events. Key words: important service water pump stud fracture1.概述重要厂用水泵(SEC泵)是核电站的重要设备,为核电站设备冷却水系统RRI/SEC热交换器服务,将核岛各种设备和乏燃料散发的热量最终传递到自然界(大海),是核岛的最终热阱。

螺栓断裂(1)

螺栓断裂简介螺栓断裂是指螺栓在受力过程中发生断裂现象。

螺栓作为连接紧固件,广泛应用于机械设备、汽车、航空航天等领域。

螺栓的断裂可能给设备带来严重的损坏甚至危险。

本文将从螺栓断裂的原因、检测方法以及预防措施等方面进行介绍和讨论。

原因螺栓断裂原因众多,主要可以归纳为以下几个方面:1. 载荷过大过大的载荷是螺栓断裂的主要原因之一。

当设备在运行过程中受到超过螺栓所能承受的最大载荷时,螺栓很容易发生断裂。

此外,载荷过大还会导致螺栓的拉伸和应力集中,加剧了螺栓断裂的风险。

2. 过紧或过松的紧固力过紧或过松的紧固力都会导致螺栓断裂。

当螺栓被过紧固定时,可能会导致螺栓超载断裂。

而过松的紧固力则会导致螺栓在运行过程中受到额外的振动和冲击,增加了螺栓断裂的风险。

3. 材料质量问题螺栓的材料质量也是导致螺栓断裂的重要原因之一。

如果螺栓的材料存在缺陷或者不符合标准,就会导致螺栓在承受载荷时出现断裂。

此外,螺栓的表面处理以及生产工艺等也会影响螺栓的断裂强度。

4. 腐蚀和疲劳腐蚀和疲劳也是导致螺栓断裂的常见原因。

腐蚀会降低螺栓的强度和韧性,增加螺栓断裂的风险。

而疲劳则是由于螺栓长时间受到交替载荷作用,导致螺栓产生裂纹并最终断裂。

检测方法及早检测螺栓断裂的迹象对于设备的安全运行至关重要。

以下是一些常用的螺栓断裂检测方法:1. 目视检查目视检查是最简单直接的螺栓断裂检测方法之一。

通过观察螺栓的外观是否有明显的破裂或变形,可以初步判断螺栓是否存在断裂的风险。

2. 超声波检测超声波检测是一种非破坏性检测技术,可以用于检测螺栓内部的裂纹和缺陷。

通过将超声波传感器放置在螺栓上,可以探测到螺栓内部的声波反射情况,从而判断螺栓是否存在断裂的问题。

3. 磁粉检测磁粉检测是一种常用的金属表面检测方法,也可以用于螺栓的断裂检测。

通过在螺栓表面涂覆磁粉,并施加磁场,可以发现螺栓表面的裂纹和缺陷。

4. 强度测试通过对螺栓的强度进行测试,可以评估螺栓的是否存在断裂的风险。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

循环水泵膜片联轴器螺栓断裂原因分析

摘要:本文利用强度校核的方法,分析了膜片联轴器螺栓断裂的原因并对螺栓的装配方式提出了改进建议。

关键词:膜片联轴器 螺栓断裂 强度校核 扭矩

1前言——某厂循环水装置新安装的一台双吸型离心式水泵运行仅三天便发生了联轴器螺栓断

裂的现象。

断裂部位:螺纹根部。

新更换的联轴器螺栓在安装时严格按照说明书对联轴器中心、螺栓扭矩进行质量控制,但类似现象再次发生。

运行工况:

驱动电机功率:350KW , 转速:1845r/min 联轴器形式:单金属膜片联轴器 联轴器螺栓:

螺纹规格:M16 ;拧紧力矩250N ·M ;材质:40Cr ; 数量:8件

1.1螺栓受力状态分析

膜片联轴器(又称金属叠片联轴器)由若干个叠合的金属膜片用螺栓交错地与两半联轴器(又称半对轮)连接而成,利用金属膜片的弹性变形来补偿两轴的相对偏移。

设备运转过程中,联轴器依靠膜片与半对轮之间的正压力产生的摩擦力来传递扭矩。

这种正压力为螺栓的预紧力。

显然联轴器螺栓为紧连接状态。

螺栓危险截面——螺纹根部小径处除受拉应力外,还受到螺纹拧紧力矩所引起的扭转应力。

若螺栓预紧力过小,膜片同半对轮间产生的摩擦力不足以传递扭矩,那么膜片与半对轮将产生相对滑移,螺栓进而承受一定的剪切力。

为了判断螺栓是否承受剪切力,必须校验膜片与半对轮间的摩擦力。

对于M10—M68的粗牙螺纹,拧紧力矩T 同预紧力a F 之间的关系为

【1】

:

d F T a 2.0≈ (1)

式中: mm d 螺纹公称直径-

KN F a 螺栓预紧力-

则: d

T

F a 2.0=

(2) 膜片同半对轮间的静摩擦力f 为:

μa o F n f = (3)

15.0=-μμ擦系数,半对轮同膜片间的静摩 4=-o o n n 半对轮侧的螺栓数量,

联轴器需传递的扭矩M 为:

n

P

M 9550=

(4) KW P 电机额定功率-

min /r n 电机额定转速-

设半对轮螺栓节圆半径为R ,则半对轮上螺栓处的扭力F 为:

R M F = (5)

将下表-1中相关数据带入以上五式中,

表-1

得: KN f 8.46= KN F 5.16=

当f >>F 时,联轴器靠两半轮与膜片间的摩擦力来传递扭矩,螺栓不承受剪切力。

在强度校核时只需校核拉应力与扭转应力的和应力是否超过许用应力。

1.2螺栓强度校核

拧紧螺栓时,螺杆不仅仅承受轴向预紧力a F 产生的拉应力σ,其危险截面即螺纹小径1

d 处还受到螺纹拧紧力矩T 所引起的扭转应力τ【2】

στ5.0≈ (6)

式中:螺栓承受的拉应力-σ

4

2

1d F a

πσ=

(7) 对于塑性材料,第四强度理论认为形状改变比能是引起屈服的主要因素,即无论什么应力状态,只要形状改变必能达到与材料性质有关的某一极限值,材料就发生屈服。

螺栓承受

的当量应力e

σ【3】

为:

()()()[]

2132322212

1

σσσσσσσ-+-+-=

e (8)

联轴器螺栓为二向应力状态,即:

2

2

min

322

2

max

1220

22τσσ

σσστσσ

σσ+⎪⎭

⎫

⎝⎛-===+⎪⎭

⎫

⎝⎛+== (9)

将式(6)、(9)代入式(8)得:

σσστσσ32.1)5.0(332222≈+=+=e (10)

将式(7)、(2)代入式(10)并代入相关数据,得:

a a e MP d d T d F 6854

2.032.1432

.12

121===ππσ 而螺栓的许用应力[]a s

MP s 6542

.1785

==

=

σσ (11) 显然:>e σ[]σ

在式(11)的运算中,我们选取了最小的安全系数。

故该联轴器螺栓运行是非常不安全的。

为此,我们就联轴器螺栓的紧固力矩向联轴器制造商、泵制造商提出质疑。

原因竟是泵制造商上在整机随带的设备安装使用说明书上由于编辑人员的疏忽将螺栓紧固力矩M N ⋅150误写为M N ⋅250。

校核拧紧力矩为M N ⋅150状态下的螺栓的安全性:

KN f 1.28= a e MP 1.405=σ

即 f >F , []σσ<<e

按照M N ⋅150的力矩紧固的螺栓式安全可靠的。

事后厂家重新发来一套同一规格的膜片及联轴器螺栓,螺栓拧紧力矩严格要求,至今运行3个月无任何异常。

1.3结论

1、对于重要场合、部位的联轴器螺栓应严格控制其预紧力。

预紧力过大螺栓有发生塑性变形的可能进而失效;预紧力过小膜片与半对轮间的摩擦力将不足以传递扭矩,这样联轴器螺栓将承受一额外的剪切力,成为三项应力状态,应避免这种状态的出现。

在最小预紧力的要求

时依此为准则。

2、运行状态下螺栓即使承受了剪切力,其剪切面也应避开(远离)整个螺栓上最为危险的截面-—螺纹根部横向截面。

科学、合理的装配方式如下图-1所示,与习惯的装配方法截然不同,这点我们应引起足够的重视。

参考文献

【1】【2】《机械设计基础》第四版杨柯帧程光蕴主编

【3】《简明材料力学》刘鸿文主编。