上海通用汽车GVDP整车开发流程要点

上海通用汽车GVDP整车开发流程要点

EN

物料需求日期—参 节点。根据物料申请表,采购海外参考样车。PI 等其它关键系统的到达时间,

1

考样车

以满足骡子车试验要求。

PU

1

市场需求书

交付物。MSS 是关于整车开发项目中有关产品和市场战略文件,定义客户和市

场对开发产品的要求。

MD

DB

4

制造验证

节点。并按照生产工艺,工装和采用 100%PPAP 合格零件在总装厂生产的整车。

和制造因素。

L/AD/VPLAN

2,3,4

学习、分析、开发、交付物。是了解技术风险、控制风险的文件。文件提出认证目标,安排和制定

认证计划

计划来实现这一目标,为决策提供依据。

T/V

LLIVER

长期集成车工程发 节点。集成车长期零件的 T2 发布节点,包括金属和非金属零件,如外板和活

3

布

动板金件,外饰和灯等。

3

概念车工程发布

节点。 概念车产品设计的 100%T2 发布,其中包括长期制造周期零部件发布, 以及满足项目用途沿用件的发布。

DS

BP/MD

1

概念方向

节点。采用草绘图。渲染图或比例模型表达的,满足项目边界条件的多个方向 造型主题。

决策委员会 最高决策机构:根据项目需要,可为董事会,执委会或造型评审委员会(DRC)。

可修改

沿用

/

发

提出概念

布 交付物

客户要求

项目设想

责任 MD BP

验 证 学 习

工艺变化

方向

制造一对现有主要生 产线无需调整,并有足

够调整场地

设计主题方案

制造一对现有主要生产 线无需调整,并有足够

全球整车开发流程(GVDP)详细解读!

全球整车开发流程(GVDP)详细解读!展开全文整车开发流程是界定一辆汽车从概念设计经过产品设计、工程设计到制造,最后转化为商品的整个过程中各业务部门责任和活动的描述。

整车产品开发流程也是构建汽车研发体系的核心,直接体现研发模式的思想;然而具体的研发项目操作时,国内厂家经常需要花大量时间和资源构架研发计划,项目执行过程中计划更改频繁,造成管理上有难度。

而国际汽车厂商在国内的合资企业,研发流程已有成熟模板,在成本进度方面估算比较准确,项目执行后期容易控制,项目风险也相对较低。

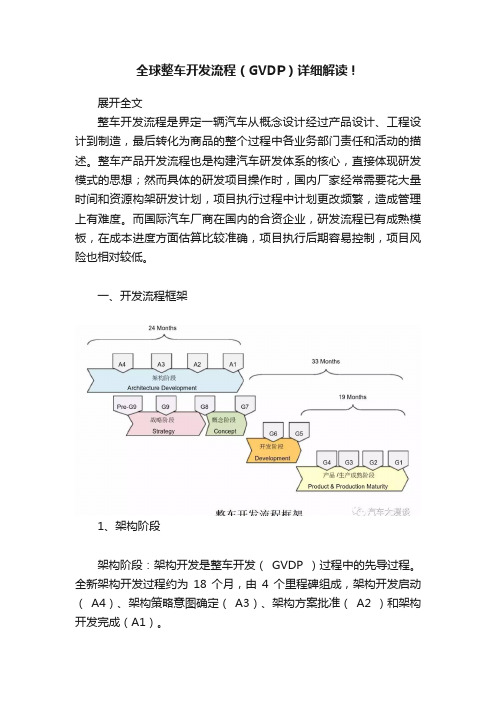

一、开发流程框架1、架构阶段架构阶段:架构开发是整车开发(GVDP )过程中的先导过程。

全新架构开发过程约为18 个月,由4 个里程碑组成,架构开发启动(A4)、架构策略意图确定(A3)、架构方案批准(A2 )和架构开发完成(A1)。

A4 之前主要识别初始的架构目标,A4-A3 定义架构的性能和带宽,从架构策略意图确定(A3)开始与架构主导的整车项目开发并行开展。

A3-A2 确定架构方案, A2-A1 完成架构开发。

架构策略批准(A3)之后启动整车项目战略立项(G9)、架构方案批准(A2)之后启动项目启动(G8)、架构开发完成(A1)之后启动整车方案批准( G7)。

2、战略阶段产品战略阶段是产品型谱向产品项目的转化阶段,在这个阶段,需要完成公司对原有产品型谱和未来产品战略的再平衡,决定是否启动产品项目的开发工作。

这一阶段的工作重点是更为深入地分析产品在产品型谱中的定位。

产品项目需要达到的边界条件,比如销量、投资、成本、产品特征、开发周期、赢利能力等。

产品战略阶段从 G10 至 G8,约为 9 个月,分别为战略准备 G10 、战略立项 G9 和项目启动 G8。

业务规划项目管理部业务规划科( BPD )牵头各业务部门为产品项目的批准进行战略准备,包括市场的调研,产品定位、竞争对手的分析及各部门策略研究等。

3、概念阶段概念阶段是在产品战略明确并且可行性得到批准的基础上,完成产品项目方案的开发。

GVDP-整车开发流程简介

EPL

-122 DG0

A面首发 A IDR

பைடு நூலகம்

A面冻结 VDR

-106/24 DG1

EBOM

-96/23

-90/21 DG2

-83/20

QA

QA

QA

QA

QA

QA

MB1

MB2

颜色纹理标

MB3

-26

ESO

P PA P

工程发布 Engineering

车身电器系统 电器构架方案发布 Body electrical Release造型相关车身内外饰零部件

方案批准(G7) 1、该里程碑在经济性分析、造型和工程方案明确的基础上,对整车方案进行批准。以下是关键的评审项: •单一的内外造型主题; •批准工程技术方案,确认平台概念能够满足目标要求; •建议和批准制造地点; •详细的物料成本、投资费用和开发费用目标; •业务计划分析结果。 2、工程研究院准备造型主题评审报告,安排召集评审会议,由总裁办公会进行决策。 3、经营计划部组织项目的开发,召集里程碑的评审会议。总裁办公会对项目质量状态进行评审,对重大问题进行决策。

软模

骡子车-Muler

模拟样车Sim

TG1

L/L -98/23

TG2

-83/19

TG0

TG1

-101/24

TG2

-98/23

TG2 铸造批准

Casting Approval 铣削批准Machining

BOM of PPV BOM 0f PP

PPV零件明细 PP零件明

表

细表

-121/28

制造B

-109/25

•

时间模板

• 整车开发流程核心内容

上海通用汽车GVDP整车开发流程

学问是异常珍贵的东西,从任何源泉吸收都不可耻。

——阿卜·日·法拉兹

学问是异常珍贵的东西,从任何源泉吸收都不可耻。

——阿卜·日·法拉兹

学问是异常珍贵的东西,从任何源泉吸收都不可耻。

——阿卜·日·法拉兹

学问是异常珍贵的东西,从任何源泉吸收都不可耻。

——阿卜·日·法拉兹

学问是异常珍贵的东西,从任何源泉吸收都不可耻。

——阿卜·日·法拉兹

整车系统代码VPPS

缩写/定义

学问是异常珍贵的东西,从任何源泉吸收都不可耻。

——阿卜·日·法拉兹

学问是异常珍贵的东西,从任何源泉吸收都不可耻。

——阿卜·日·法拉兹

学问是异常珍贵的东西,从任何源泉吸收都不可耻。

——阿卜·日·法拉兹

学问是异常珍贵的东西,从任何源泉吸收都不可耻。

——阿卜·日·法拉兹

学问是异常珍贵的东西,从任何源泉吸收都不可耻。

——阿卜·日·法拉兹

学问是异常珍贵的东西,从任何源泉吸收都不可耻。

——阿卜·日·法拉兹

学问是异常珍贵的东西,从任何源泉吸收都不可耻。

——阿卜·日·法拉兹

学问是异常珍贵的东西,从任何源泉吸收都不可耻。

——阿卜·日·法拉兹

——阿卜·

日·法拉兹

其它信息。

上海通用汽车公司整车开发流程研究(上)

上海通用汽车公司整车开发流程研究(上)“上帝造人都有瑕疵,何况是车?”大众途悦发动机变身“水帘洞”进水门的承包了今天的热搜,汽车是怎么生产的呢?今天小编带大家了解下上海通用汽车公司整车开发流程。

我们将分为上、中、下三部分介绍:汽车整车开发流程的缘由当今的汽车公司是在高度竞争的全球汽车市场上,设计、开发、制造和销售多种汽车的。

在亚太地区,汽车产业被认为有显著的增长潜力在亚太所有的汽车细分市场上存在着各主要汽车厂商高强度的竞争。

各厂商努力不断开发出崭新的汽车产品来加强市场上的竞争地位。

因此,任何汽车制造企业只有不断的缩短汽车开发周期不断在市场上推出崭新的、令人兴奋的汽车产品、才能在这个市场中维持竞争力、增加公司利润。

近年来,汽车行业内的主要竞争者都在产品开发周期上设置了挑战性的目标、并取得了显著的进步。

以 1998 年度到 2002 年度为标准雅阁开发周期从 24 个月下降到 17 个月、丰田相应的从 18 个月下降到 15 个月、克莱斯勒从 30 个月下降到 22 个月、福特从 24 个月下降到 15 个月。

通用从 24 个月下降到 18 个月,汽车行业的产品开发周期已经普遍的缩短了。

福特作为北美地区最进取的竞争者,划在2003 年度结束时把开发周期缩短到12 个月至15 个月。

丰田和雅阁也都有尽量缩短开发周期的示范性产品开发项目。

可见,所有的竞争者都有类似的缩短开发周期战略汽车厂商必需在这个领域持续提高水平,缩短与领先者的差距。

在汽车产业中,除企业面临的市场竞争的要求外,一些其它因素也在驱动开发周期的缩短。

在整个产品生命周期中,有投入期(产品开发周期)和产出期之分。

只有在投入期的投资负现金流补偿完毕的产出期后期,这个产品才能为汽车公司实现和提供真正的利润。

由于竞争的力量、新的产品推出的间隔越来越短、产品开发项目的周期不断缩短,汽车产品的产出期正在不断的明显缩短。

为了确保有持续的产品开发投入的来源、保持产品的盈利性,汽车业厂商必需缩短产品的开发周期。

GVDP全球整车开发流程

GVDP全球整车开发流程全球整车开发流程(GVDP)是一个完整的过程,从理念的产生到车辆的量产和上市销售。

首先,在GVDP的初期阶段,汽车制造商必须确定新车开发的目标和策略。

这包括确定市场需求、竞争对手分析、技术可行性研究等。

同时,公司还需确立产品开发的路线图和时间表,并安排人员和资源。

接下来,进入到概念设计阶段。

在这个阶段,设计师和工程师会制定一些初步的概念设计,包括车身外观和内饰设计、动力系统、底盘结构等。

同时,他们也会进行一些初步的计算和模拟,以验证概念的可行性。

一旦概念设计得到认可,就会进入到详细设计阶段。

在这个阶段,设计团队会根据概念设计的要求深入细节,制定详细的CAD模型和技术规范。

同时,他们还会进行一系列的工程分析和测试,以确保设计的性能和安全性。

随后是零部件开发和制造的阶段。

在这个阶段,设计团队会与供应商合作,制造各种零部件,如发动机、变速器、悬挂系统等。

这涉及到原型制造、测试和验证等一系列活动。

零部件开发完成后,就会进行集成和装配阶段。

在这个阶段,各个零部件会在整车上进行集成和组装。

这包括车身的焊接和涂装、发动机和变速器的安装、座椅和控制面板的安装等。

同时,还会进行一系列的功能测试和调试,以确保各个系统的正常运行。

最后,进入到市场推出和销售阶段。

在这个阶段,车辆将被送到销售渠道,并开始市场推广和销售活动。

同时,还会进行一些市场反馈和用户调研,以不断改进产品。

总之,GVDP是一个复杂而漫长的过程,涉及到多个团队和合作伙伴的合作。

只有通过精细的规划和有效的执行,才能成功开发一款符合市场需求和高质量标准的新车。

上汽车型开发流程交流GVDP

上汽车型开发流程交流GVDP汽车是现代社会交通的重要工具之一,也是人们生活中不可或缺的一部分。

为了满足消费者对汽车日益增长的需求,汽车制造商必须不断开发新的车型。

然而,汽车型开发是一个复杂的过程,需要经过多个阶段和环节。

上汽集团有限公司(以下简称“上汽”)为了提高汽车型开发的效率和品质,开发了一套统一的车型开发流程,GVDP。

GVDP是“Global Vehicle Development Process”的缩写,意为“全球车型开发流程”。

GVDP是上汽在长期实践中总结出的一套经验丰富、成熟可行的车型开发流程,包含了市场调研、设计开发、零部件采购、试制、试验和生产等多个环节,确保了整个车型开发过程的顺利进行。

首先,GVDP的第一阶段是市场调研。

在这个阶段,上汽会根据市场需求和消费者喜好,调研各个细分市场的需求。

这包括对竞争对手产品的分析、消费者的需求调研、市场趋势的研究等。

通过市场调研,上汽能够准确把握市场需求,为后续的设计开发提供指导和依据。

接下来是设计开发阶段。

在这个阶段,上汽会组织设计师和工程师团队,进行从外观到内部结构的整车设计和改造,确保车型符合市场需求和上汽的品牌定位。

设计开发阶段涉及到多个子阶段,包括概念设计、详细设计、工程验证和原型制作等。

这些阶段相互关联,形成一个有机的整体,以确保车辆的质量和性能达到预期目标。

在零部件采购阶段,上汽会与供应商进行合作,采购零部件和原材料。

上汽注重与供应商的合作,建立长期稳定的合作关系,并着力提高供应链的效率和透明度,以确保零部件的质量和供货的及时性。

试制阶段是车型开发的一个重要环节。

在这个阶段,上汽会生产若干辆试制样车,进行各种试验和验证,以评估车辆的性能和可靠性。

试制阶段需要与多个部门和合作伙伴紧密协作,包括工厂、供应商、试验中心等,以保证试制样车的质量和准时交付。

试验阶段是对试制样车的进一步测试和验证。

上汽会进行各种试验,包括安全性能、排放性能、燃油经济性、操控性能等方面的测试。

全球整车开发流程(GVDP)详细解读!

全球整车开发流程(GVDP)详细解读!整车开发流程是界定⼀辆汽车从概念设计经过产品设计、⼯程设计到制造,最后转化为商品的整个过程中各业务部门责任和活动的描述。

整车产品开发流程也是构建汽车研发体系的核⼼,直接体现研发模式的思想;然⽽具体的研发项⽬操作时,国内⼚家经常需要花⼤量时间和资源构架研发计划,项⽬执⾏过程中计划更改频繁,造成管理上有难度。

⽽国际汽车⼚商在国内的合资企业,研发流程已有成熟模板,在成本进度⽅⾯估算⽐较准确,项⽬执⾏后期容易控制,项⽬风险也相对较低。

⼀、开发流程框架1、架构阶段架构阶段:架构开发是整车开发( GVDP )过程中的先导过程。

全新架构开发过程约为 18 个⽉,由 4 个⾥程碑组成,架构开发启动( A4)、架构策略意图确定( A3)、架构⽅案批准(A2 )和架构开发完成(A1)。

A4 之前主要识别初始的架构⽬标, A4-A3 定义架构的性能和带宽,从架构策略意图确定(A3)开始与架构主导的整车项⽬开发并⾏开展。

A3-A2 确定架构⽅案, A2-A1 完成架构开发。

架构策略批准(A3)之后启动整车项⽬战略⽴项(G9)、架构⽅案批准(A2)之后启动项⽬启动(G8)、架构开发完成( A1)之后启动整车⽅案批准( G7)。

2、战略阶段产品战略阶段是产品型谱向产品项⽬的转化阶段,在这个阶段,需要完成公司对原有产品型谱和未来产品战略的再平衡,决定是否启动产品项⽬的开发⼯作。

这⼀阶段的⼯作重点是更为深⼊地分析产品在产品型谱中的定位。

产品项⽬需要达到的边界条件,⽐如销量、投资、成本、产品特征、开发周期、赢利能⼒等。

产品战略阶段从 G10 ⾄ G8,约为 9 个⽉,分别为战略准备 G10 、战略⽴项 G9 和项⽬启动 G8。

业务规划项⽬管理部业务规划科( BPD )牵头各业务部门为产品项⽬的批准进⾏战略准备,包括市场的调研,产品定位、竞争对⼿的分析及各部门策略研究等。

3、概念阶段概念阶段是在产品战略明确并且可⾏性得到批准的基础上,完成产品项⽬⽅案的开发。

上海通用汽车GVDP整车开发流程要点

ICD

2,3

EN

文件

求的工程文件。

节点。表面数据发布节点(UG 缝合面)。未确定的曲面数据,

IDR

2,3 首次数据发布

DS

并以完成圆角、倒角以及 UG 实体数模所需的其它特征。

iMAN

1,2, 产品数据管理

3,4

系统

通用汽车公司产品管理系统。

100%IVER

集成车工程发 节点。集成下车设计的 100%T2 发布。包括除长制造周期

L/AD/VPLAN

开发、认证计 证目标,安排和制定计划来实现这一目标,为决策提供依 T/V

4

划

据。

LLIVER

长期集成车工 节点。集成车长期零件的 T2 发布节点,包括金属和非金属

3

EN

程发布

零件,如外板和活动板金件,外饰和灯等。

LLSVER

长期结构集成

3

节点。表明结构车长周期零件的 T2 发布节点,图所有内板。 EN

总装制造集成

提交物。集成车总装的主要工艺流程计划。它由划

制造工艺变更 节点。表明冻结制造工艺变更,不再接受新的 EWO 的时间

4

EN

冻结

节点。

物料需求日期 节点。根据物料申请表,采购海外参考样车。PI 等其它关

1

PU

—参考样车

键系统的到达时间,以满足骡子车试验要求。

图

BP

MMOWT

试验/认证

GD&T

EN

EN

交

付

物

工程问题解决

图

VS

试验关/认证 键

虚拟数 试验

据ME 归

档

交 T/V 付 EN 物

责任

GVDP-整车开发流程2.0介绍

车型平台部 VLE Department

•第一阶段:全员普及

•培训组织:由乘用车和技术中心人力资源部组织 •培训师资:由车型平台部承担,专业部门合作 •培训时间:2008年11月~12月

•第二阶段:专业深化

•培训组织:由各部门总监负责制定培训计划 •培训师资:由专业部门准备 •培训对象:各专业部门内部员工 •培训时间:2008年12月~2009年3月

Program

Commencement feasibility Review

项目开始

概念可行性评审

Approval 项目批准

工程完成关键件的SOR发布,

采购在此基础上完成其定点

Change to Concept approval-方案批准

G5

Engineering Freeze 工程冻结

G4

OTS build Review

2009-2-24

2

整车开发流程2.0培训的意义

形成一致的共同语言 明确未来的努力方向 建设和谐的工作团队 理解一般的开发过程

2009-2-24

车型平台部 VLE Department

3

整车开发流程介绍议程

1. 整车开发流程概览 • GVDP历程 • 2.0更新汇总 • 重要里程碑 • 时间模板

G8

整车

项目开始

G7 概念可行性评审

G6 项目批准

G5 工程冻结

整车布置

系统布置

详细布置

G4 OTS装车评审

G3

G2 G1

工程签署 Pilot 量产

装车签署 签署

概念

目标质 量方案

平台 布局

Mule Car

预试验车制图及

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DS

BP/MD

】

1,2,3

物料清单 规划发展

交付物。包括零件名称、零件号、选代号等有关整车的主要信息清单。 PK,NE

功能部门。

{

2

合同签署

节点。由参与开发相关各方签署合同。

】

EN

VL

-

2,3 零部件技术规范 交付物。关于零件性能、设计要求以及达到规范要求的认证方法的工程文件。 EN

3

¥

概念车工程发布

[

项目制造要求

交付物。针对待定层次制造要求的文件,由工艺驱动的设计能够满足制造、质 量、精益、同用和柔性生产的要求。

、

ME

-

生产批准程序

生产批准的一般要求。确定供应商是否已经正确理解顾客工程设计记录和规范 的所有要求,并且在执行顾客要求的生产节拍条件下实际过程中具有持续能

PU

力。

~

产品规划书

交付物。前期项目组提交的一个正式文件。它规定了规划、财务、和工程等有 关项目的内容。该文件在 VP 应得到批准。

设施

IDR 外饰

交付物

IDR 内饰

模责具任/工装开发制颜造色/面料

尺V寸S 检测系统 GD&T 图

OTS 试{总验TP装//T认V培证训计划10C0a%lPT

VTC

厂房设计

DS

PQRR责任、 DS

MVB MEPQRR DS

MEPrSoMOdERP

VAL

$

MVNSM/EMVMSPCF

ME

PQRR STC

4

总装制造集成车的 主要工艺流程计划

提交物。集成车总装的主要工艺流程计划。它由装配中心人员完成。

EN ES ~

~

ME

MPCF MSC MSS

!

4 制造工艺变更冻结

节点。表明冻结制造工艺变更,不再接受新的 EWO 的时间节点。

EN

^

1 物料需求日期—参 节点。根据物料申请表,采购海外参考样车。PI 等其它关键系统的到达时间, PU

MEMD LLIVER

车项目项质目量计强划制性指标 集成车:采购,制造QABP

“U”Rel工程

交付物

C/S/I VER 模责具任和样件制造

BOM

EN

关键产品特性

EN

…

ICD

EN

认证 交付物 骡子车试验 虚拟 CV 评估

责任 T/V

VS

》

动力总成摸底试验

PS

:

制造

。

项目管理

《

…

项目

交付物

40

]

责任

工程

ME

\

制造验证—非销售

$

节点。生产线工人按照试生产工艺手册组装整车。

车

ME

工装样车

~

节点。OTS 试验是装配和测试由中国当地供应的零件。目的是验证供应商的零 T/V 件是否符合原设计要求。

<

项目切换

节点。原车型在总装线上停产的时间点。

BP

总布置

功能部门。泛亚开发部门。

项目管理

功能部门。泛亚管理部门。

节点。表明结构车长周期零件的 T2 发布节点,图所有内板。

EN "

市场营销

功能部门。

-

ME MF

MMOWT

#

MPL MPP

制造工程

/

制造

`

4

车型选装质量表

2,3 主要零件清单

!

功能部门。 功能部门。制造部整车厂、动力总成厂。

交付物。记录每一车型零件各个配置的重量、位置和加载条件

交付物,是零件清单的基础。

天线 责任

娱乐信息T/系V 统 PT

/

车门盖

销售和服务

交付物 侧门

售后服后务门文盖件/备件

用户前文箱件(FESM)

责任 SA SA

后视镜

责任 EN

80

$

电子和电器系统

安全和避让

车辆防盗系统

;

车身内外饰电器

生产准备 交付物

充电和能量责存任储

PPAP MVNSB

|

| ME 底盘P电LT子

能量和信号分配

MVSB

责任 DS

DS DS DS

VPI 准备

工程 交付物

2 开 发 BOM/爆炸图

/

油泥模型/USB 初始装配数模

STDMD

责任 PK

DS PK

VPI 整车集成 TTA \ 交付物工程研究

~

MSV责任

VDS骡子交车付:物采购,制造,试责验任ES

细

MPL @ VTS/SOBROM/爆炸图

ES PK EN

化

项

*

设计

功能部门。泛亚设计部门。

\

1

可制造设计

…

交付物。在开发早期对设计进行优化的质量工具。

EN

节点。批准反映项目战略、产品周期和范围、市场的基础、竞争的优势和关键

:

1

立项建议书

技术、主要性能,主要设计元素、项目边界条件等的战略文件。它是项目中 BP BP 和 VL 管理的接口。

DB

DSO

#

1

造型批准

交付物 。 责任

BOM 内饰 EN 仪DT表S 板和副仪表EN板

} 座椅系统

KPC 内饰板 EN

ICD

EN

交付物

—

零件采购 模具/工装采购 白车身制造 IV 制造 PMR

责任

PU PU T/V T/V ME

产品发布 交付物 实体模型数模 IDR 板金件

[

责任 DS DS

}

工装设备 SOR DFM 计划FIVC 产品启动计划 质量着落道计划

EN

和制造因素。

#

2,3,4 学习、认分证析计、划开发、交付物。是了解技计术划风来险实、现控这制一风目险标的,文为件决。文策件提提供出依认据证。目标,安排和制定 T/V

、

3

长期集成车工程发 节点。集成车长期零件的 T2 发布节点,包括金属和非金属零件,如外板和活

布

动板金件,外饰和灯等。

EN

3

长期结构集成车工 程发布

沿用

验 证 学

习

!

工艺变化

制造一对现有主要生 产线无需调整,并有足

够调整场地

制造一对现有主要生产 线无需调整,并有足够

调整场地

1&

红色字体的内容不适合小型

ห้องสมุดไป่ตู้

集

成

提

制 造

案

过

程

设计主题方案

方案分析研究

)

DSI 文件 交付物 SOP 目标

)

目标生产场地 九格表 型谱中战略角色 项目赢势 宏观市场

,

价格范围 预计生产纲领 竞争产品 边际利润 设计要求

,

4

首台 OTS 车装配完 节点。采用 生产模具和工装,以及满足设计目标要求,首台 OTS 车装配完成 |

成

时间。

ME

2,3,4

全球产品技术描述 系统

)

通用汽车公司产品数据库。

#

2,3 产品接口控制文件 交付物。用于促进交流和定义不同子系统之间接口以及要求的工程文件。 EN

|

2,3

首次数据发布

节点。表面数据发布节点(UG 缝合面)。未确定的曲面数据,并以完成圆角、 倒角以及 UG 实体数模所需的其它特征。

ES FE FIVC

|

FN FOVC

GPDS ICD IDR

工程支持

》

功能部门。泛亚功能部门。

4

'

功能评估

节点。在检具上,对分总成和/或整车进行装配,以评估尺寸配合、功能和外 观。

ME

)

4

首台集成车装配完 成

节点。按照特点和配置要求,首台集成车(BETA)车在装配线上的完成时间

T/V

QA

财务

功能部门。

BP

DB

项目质量评审-VPI

节点。在项目启动和项目质量强制性指标状态评估时,对质量和开发计划交付 物进行评估。

项目质量评审-CSO

节点。在

CSO 和项目质量强制性指标状态评估时,对质量和开发计划交付物进 行评估。在该阀评审中,工程部门应提交输入文件。

QA

}

PQRR-VDR PQRR-IV

3

项目质量评审-VDR

节点。 概念车产品设计的 100%T2 发布,其中包括长期制造周期零部件发布, 以及满足项目用途沿用件的发布。

DS

BP/MD

!

1

概念方向

节点。采用草绘图。渲染图或比例模型表达的,满足项目边界条件的多个方向 造型主题。

决策委员会 最高决策机构:根据项目需要,可为董事会,执委会或造型评审委员会(DRC)。

下部外饰…板

55

车身下部> 结项构目(要地求板)

责任

交付物

责任

ME 车前身灯上质部量结跟构踪车队计划 QA

皮卡货尾箱灯营和销加计油划盖

MD

.

ME雨刮器密和封清件洗;和系粘统结

^

】

随车工具

·

上部外饰制板造订单信息

MD

空调系统附件

涂装

文档管理 交付物

&

通讯虚和拟控数制据系归统档

》

驾驶员信息系统 开关 音响

…

进悬气架系统

、

车顶门盖

PT 标定

30

空动调力和总动成力驱总动成接冷口却

50

车身结构

、

轮胎排,气轮|系辋统,饰盖

空调/动力总M!E成文冷档却机舱

前 后内 内传 制 底部 部动 动 盘空 空交 F—系 系 结E气 气付样统 统 构流 流物件场 场