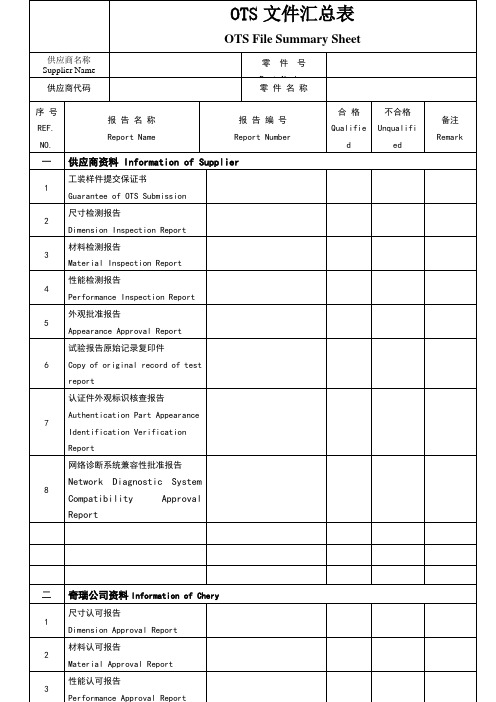

5-03-零件尺寸检验报告

OTS认可表格

□6. Is the specified material used for manufacturing (including the specified supplier) Yes□ No□

□Level 4——Submit the Guarantee and other documents required by the Company

□Level 5——Prepare the Guarantee, OTS and complete support data in the factory of the supplier for reviews

Appraisal on Submission Results

□The above submission results comply with requireemnts of all drawings and criterions.

□The above submission resultsarenot fullyincompliancewith requirements of all drawings and criterions, for which the reason is.

5

外观批准报告

Appearance Approval Report

6

试验报告原始记录复印件

Copy of original record of test report

7

认证件外观标识核查报告

AuthenticationPartAppearance Identification Verification Report

工装样件认可程序-OTS

四、OTS简要流程

OTS流程6:OTS认可

OTS认可 完全符合要求的OTS样件,SGMW技术中心PE出具OTS认可报告。 OTS有条件认可 已完成路试、系统试验,但OTS文件有缺项,只进行OTS有条件认可。 第二次OTS认可 由于关键件更改等原因必须进行第二次OTS认可。 注:每一份OTS 认可报告只认可一个或一类(材料、性能要求相同)采购级零件。

OTS流程3:计划核准、制造样件

四、OTS简要流程

计划核准 SGMW技术中心PE核准供应商各项计划、产品设计图样(供应商有产品设计责任的); SGMW采购及供应链管理部SQE核准供应商检具开发计划。 制造样件 供应商按交付的资料或(和)核定的技术文件、计划组织生产制造工装样件(OTS样件)。

供应商按交付的资料或(和)核定的技术文件、计划制造工装样件(OTS样件),并进行相关的台架试验及性能试验;

04

OTS工作要求2 :封样

五、OTS工作要求

所有向SGMW送交的OTS样件必须符合本文规定;

检测报告与样件必须一一对应;

所有OTS文件必须与OTS样件一起同时交付;

SGMW采购及供应链管理部提供带有黑色“OTS”字样的黄色零件标签和运输标签;

04

SGMW采购员在OTS样件送达公司后,通知SGMW 技术中心相关PE。

OTS工作要求3 :送样

五、OTS工作要求

在OTS交样之前,供应商应重新提交“分供方清单”,经SGMW技术中心相关PE审批后实施;

1

在OTS交样之后,按SGMW采购及供应链管理部文件“二级供应商管理规范”执行,由产品工程师决定是否做OTS;

2

若零件为关键件, SGMW技术中心相关PE应对该二级供应商做技术评估(TA)。

全尺寸检测

综合结果/ Overall decision

注释/ Comment:

不同的认可号/ DifferentapprovalNo.:

如果返回/ if returned

供应商信息通知/日期/Supplier advice notice/date:

注释/Comment:

确认:

样件检验是根据VDA文件,第2卷,第3章节执行的,特此证明。Confirmation:

It is hereby confirmed that the sample inspections were carried out in accordance with VDA document, Volume 2, Article 3.

材料检验/ Materialinspection

首批样品检验/ Initialsampleinspection

可靠性检验/Reliabilityinspection

后续样品检验/Subsequentsspection

属性检验/ Attributiveinspection

寄件人/Sender:

首批样品检验报告VDA4QR23-03-1

Initial sample inspection report (VDA)

■

初始样件检测/ Initial sample inspection

后续样件检测/Subsequent sample inspection

地址/ Address:

材料/ Material

产地变更/Productionrelocation

可靠性/Reliability

生产过程更改/ Chance of production process

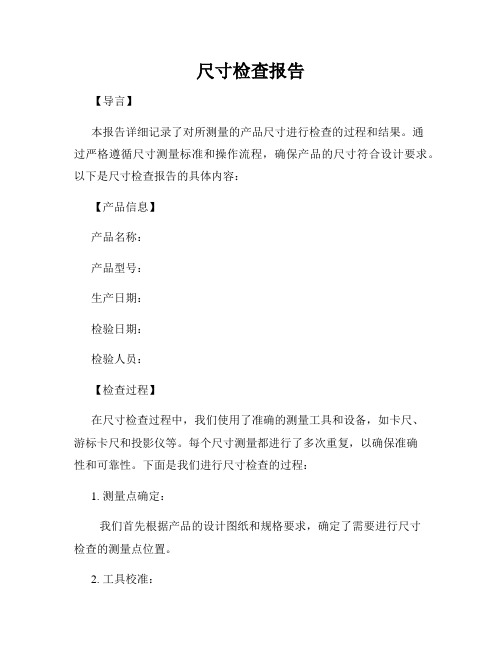

尺寸检查报告

尺寸检查报告【导言】本报告详细记录了对所测量的产品尺寸进行检查的过程和结果。

通过严格遵循尺寸测量标准和操作流程,确保产品的尺寸符合设计要求。

以下是尺寸检查报告的具体内容:【产品信息】产品名称:产品型号:生产日期:检验日期:检验人员:【检查过程】在尺寸检查过程中,我们使用了准确的测量工具和设备,如卡尺、游标卡尺和投影仪等。

每个尺寸测量都进行了多次重复,以确保准确性和可靠性。

下面是我们进行尺寸检查的过程:1. 测量点确定:我们首先根据产品的设计图纸和规格要求,确定了需要进行尺寸检查的测量点位置。

2. 工具校准:在测量之前,我们对使用的测量工具进行了校准,以确保其准确度和稳定性。

3. 尺寸测量:在确定的测量点上,我们使用相应的测量工具进行尺寸测量。

每个尺寸都进行了多次测量,然后计算其平均值。

4. 数据记录和分析:我们将每个测量结果记录下来,并进行了数据分析,以找出任何尺寸偏差或异常情况。

【检查结果】根据对产品尺寸的检查和分析,我们得出了以下结论:1. 尺寸符合要求:对大部分测量尺寸而言,其结果与设计要求完全符合,尺寸偏差在可接受范围内。

2. 尺寸超出要求:在少数测量点上,我们发现了一些尺寸超出了设计要求的情况。

这些超出的尺寸可能会影响产品的功能和性能,需要及时调整和修正。

3. 尺寸偏差:除了超出要求的尺寸外,我们还发现了一些尺寸偏差的情况。

尺寸偏差可能是由于生产过程中的误差或材料收缩等原因造成的。

【建议和改进措施】基于对尺寸检查结果的分析,我们提出了以下建议和改进措施:1. 对超出要求的尺寸进行调整:针对超出要求的尺寸情况,需要及时进行调整和修正,以确保产品的功能和性能符合设计要求。

2. 研究并解决尺寸偏差问题:针对尺寸偏差的情况,需要深入研究其原因,并采取相应的改进措施,以减少生产过程中的误差和材料收缩对尺寸的影响。

3. 强化质量控制:需要加强对产品尺寸的质量控制,确保尺寸测量的准确性和稳定性,以提高产品的一致性和可靠性。

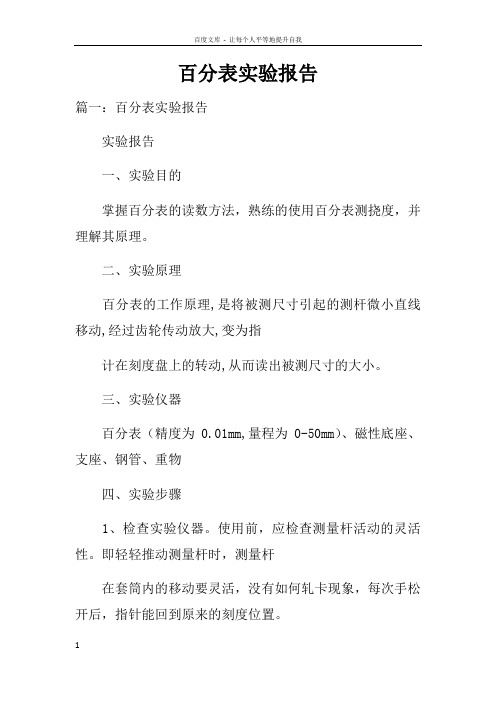

百分表实验报告

百分表实验报告篇一:百分表实验报告实验报告一、实验目的掌握百分表的读数方法,熟练的使用百分表测挠度,并理解其原理。

二、实验原理百分表的工作原理,是将被测尺寸引起的测杆微小直线移动,经过齿轮传动放大,变为指计在刻度盘上的转动,从而读出被测尺寸的大小。

三、实验仪器百分表(精度为0.01mm,量程为0-50mm)、磁性底座、支座、钢管、重物四、实验步骤1、检查实验仪器。

使用前,应检查测量杆活动的灵活性。

即轻轻推动测量杆时,测量杆在套筒内的移动要灵活,没有如何轧卡现象,每次手松开后,指针能回到原来的刻度位置。

2、安装仪器。

将百分表固定在夹持架上,百分表的测量杆要与测量平面垂直。

3、读数。

安装时先使测量杆处于压缩状态并读数,放上重物后,钢管向下弯曲,测量杆悄悄向外伸出,读数。

两次读数差即为挠度值。

4、拿起重物,再次读数。

百分表的数值比未放重物前小,钢管的变形没有完全恢复。

五、数据处理挠度值=16.779-16.652=0.127mm六、实验总结梁放重物后的挠度为0.127mm.篇二:找正实验报告找正实验实验目的:掌握装夹的找正方法,掌握百分表的使用工件的装夹工件在机床上的装夹方式,取决于生产批量、工件大小及复杂程度、加工精度要求及定位的特点等。

主要形式有三种:直接找正装夹、划线找正装夹和夹具装夹。

一.直接找正装夹将工件装在机床上,然后按工件的某个(或某些)表面,用划针或用百分表等量具进行找正,以获得工件在机床上的正确位置。

直线找正装夹效率较低,找正精度主要取决于操作的技术水平,可以达到很高的精度,使用于单件小批生产或定位精度要求特别高的场合。

对于毛胚,可以用把毛胚装夹在三道卡盘(三道卡盘误差大,自动定心作用不大,精度不高)上,启动机床,让工件低速旋转,直接看工件摇晃程度,根据情况,用木锤轻敲工件来找正。

若要精确找正,可以使用百分表由于千分表的读数精度比百分表高,所以百分表适用于尺寸精度为it6~it8级零件的找正和检验。

五金缺陷瑕疵检测报告

五金缺陷瑕疵检测报告检测对象:五金产品编号 XXXX检测日期:YYYY年MM月DD日检测单位:(填写检测单位名称)1. 检测目的:本次五金缺陷瑕疵检测旨在对五金产品进行全面检测,以确定其是否存在任何缺陷、瑕疵或质量问题,以确保产品的质量和安全性符合相关标准和要求。

2. 检测标准:本次检测按照(填写适用的标准或规范名称)进行,并遵循相关的国家法规和行业规范。

3. 检测方法:采用(填写采用的具体检测方法,例如目视检查、非破坏性检测、化学分析等)进行五金产品缺陷瑕疵的检测。

4. 检测结果:以下为本次五金缺陷瑕疵检测的结果概要:4.1 外观缺陷:(描述产品外观方面的缺陷,例如划痕、凹陷、变形等)4.2 尺寸不符合要求:(描述产品尺寸方面的缺陷,例如长度、宽度、厚度等不符合要求)4.3 材料质量问题:(描述产品材料方面的质量问题,例如异物、气泡、不均匀组织等)4.4 功能性缺陷:(描述产品功能方面的缺陷,例如操作不灵活、接口松动等)4.5 安全隐患:(描述产品可能存在的安全隐患,例如锋利边缘、易碎部件等)5. 结论:综合以上检测结果,五金产品存在以下缺陷和瑕疵:- 外观方面存在(列举具体缺陷)- 尺寸不符合要求(列举具体缺陷)- 材料质量问题(列举具体缺陷)- 功能性缺陷(列举具体缺陷)- 安全隐患(列举具体缺陷)6. 建议和改进措施:根据检测结果,建议以下措施以改善五金产品的质量和安全性:- 进行外观修复或更换受损部件- 调整尺寸以符合要求- 更换质量不符合标准的材料- 修复功能性缺陷或替换不正常的部件- 消除安全隐患的原因或更换可能存在危险的部件以上建议旨在提高产品的质量和安全性,以确保产品符合相关标准和要求。

7. 检测结论的有效性和限制性陈述:检测结论仅基于针对样品的有限检测,并仅适用于样品在检测时的状态。

对于未检测到的缺陷或瑕疵,不能排除其存在的可能性。

此外,样品在实际使用中可能会暴露于其他因素和环境条件,这些因素和条件可能会影响产品的性能和质量。

预制混凝土构件质量检验报告

/

/

3

尺寸偏差(合格点率)

%

/

/

检验结论

所检指标符合03ZG401标准的要求。

备注

检验单位

湖北省精量建设

工程质量检测有限公司

(盖章)

批准: 校核: 检验:

声明:1、未经允许,不得部分复印。

2、对本报告有异议请十五天内到本公司协商。

3、委托检测不对样品来源负责。

4、单位地址:武汉化学工业区八吉府街新村村446号 电话:

混凝土预制构件质量检验报告

检验编号:第1页/共1页

工程名称

/

生产日期

/

委托单位

/

委托日期

2013年5月30日

建设单位

/

检验日期

2013年5月30日

施工单位

/

报告日期

2013年5月30日

见证单位

/

见 证 人

/

构件名称

预应力混凝土空心板

规格型号

YKB2451生产厂家Biblioteka /检验性质/

检验地点

/

抽样数量

1块

检验设备

百分表

检验环境温度

25℃

检验依据

GB50204-2002GB50152-2012 GB14040-2007 03ZG401

正常使用短期荷载值

承载力检验荷载设计值

检 验 结 果

序号

检验项目

计量单位

标准值

检验结果

1

结构性能

承载力检验系数

---

挠度

mm

抗裂检验系数

---

最大裂缝宽度

mm

2

外观质量(合格点率)

关键零部件和材料确认检验作业指导书

受控副本

作业指导书

文件名称:关键零部件和材料确认检验作业指导书 文件编号:

受控正本 编制:审核:批准:

4、

并对检验报告进行检查;

5.3.2如供应商无法提供有效的产品型式试验报告,由技术工程部会同质量管理科将采购的关键零部件和

材料送有资质的检测机构进行检验,并对检验报告进行检查。

其它确认检验方式

5.4.1针对型式试验报告中有列出,但本身是没有3C或CQC认证零部件和材料(如塑胶材料、发热管

等),则需供应商提供在规定的时间内提供有效的检测报告,或者定期抽样送样到CNAS认可测试能力的检测机构进行检验(如新宝产品验证中心或其它第三方机构)。

5.4.2检验的项目、要求、频次等具体参考附件《相关零部件确认检验要求》。

5.4.3确认检验过程中若出现不合格,则及时通知相关部门处理,具体按《不合格品管理程序》处理。

&相关文件

《不合格品管理程序》

7.相关记录

《关键零部件和材料确认检验记录表》

8.附件:

《相关零部件确认检验要求》

相关零部件确认检验要求。

钣金件加工检验通用标准

1.目的规范钣金结构件的检验标准,以使各过程的产品质量得以控制。

2.适用范围本标准适用于各种钣金结构件的检验,与图纸和技术文件同步使用。

当有冲突时,以技术图纸和客户要求为准。

3.引用标准本标准的尺寸未标注单位皆为mm,未注公差按以下国标IT 13级执行GB/T1800.3 - 1998 极限与配合标准公差和基本偏差数值表GB/T1800.4 - 1999 极限与配合标准公差等级和孔、轴的极限偏差表GB/1804 - 2000 一般公差未注公差的线性和角度尺寸公差GB/T1184–1996 形位公差未注公差的形状和位置公差4.原材料及辅料检验标准4.1 金属材料4.1.1材质料厚及质量应符合国标,采用的钣材材质需出示性能测试报告及厂商证明。

4.1.2材料外观:平整无锈迹,无开裂与变形。

4.1.3尺寸:按图纸或技术要求执行,没注明标准要求的按现行国标执行。

4.2 通用五金件、紧固件4.2.1外观:表面无绣迹、无毛刺批锋,整批来料外观一致性良好。

4.2.2尺寸:按图纸与国标要求,重要尺寸零缺陷。

4.2.3性能:试装配与使用性能符合产品要求。

4.3 管件方通、圆通4.3.1材质料厚及质量应符合国标,材质需出示性能测试报告及厂商证明。

4.3.2外观:表面无绣迹、无变形、撞伤、刮痕,整批来料拉丝、色泽一致性良好。

4.3.3尺寸:按图纸或技术要求执行,没注明标准要求的按现行国标执行。

5.工序质量检验标准5.1 冲裁(数冲)检验标准●对有可能造成伤害的尖角、棱边、粗糙要打磨处理去除毛刺。

●冲切过程中产生的接刀痕:必须符合安全(不划伤手)和零件尺寸公差,一般不大于板厚的10%~20%,数控冲咬出的孔、异形孔、圆角必须修整平滑。

●图纸中未明确标明之尖角(除特别注明外)均为R1.5 mm。

●冲裁加工对于门板、面板等外露可见面应无明显凸起、凹陷、粗糙不平、划伤、锈蚀等缺陷。

●毛刺:冲裁后毛刺高L ≤5% t(t为板厚)。

模具零件检验规范(范本)

模 具 零 件 检 验 规 范(通用)

文件编号:YX3P-03-001

REV:A0

抽样检查数

检验仪器代码

全检

A

游标卡尺

E 工具显微镜 J

放大镜

N

目

视

检验判定标准

B

投影仪

F

高度规

K 自制量具 O

硬度计

依各零件加工图 C

分厘尺

H 专用测试机 L 硬度测试仪 S

纸规格判定

D塞 规I

硬度测试 组装/实配

1 新零件依图面规定检验零件硬度,旧版返修零件无需再检测.

1Pcs O

1

当加工尺寸不易测量;但在可确保产品质量时,可采用组装或专用治具实配方式检

验.

1Pcs

K+M+W

1 旧版返修零件检测修改处尺寸即可.

备注

2 模具QC需对内制与外制的每批零件依以上要求进行检查,并保存当时的检查记录,保存二年. 3 该检验规范需张贴或悬挂于模具零件检验员工作台前,以供检验及防止漏检现象发生.

显徽镜

M 专用治具 W

直尺 确认

检查项目 序号

检验方法与判定标准

检验 数量

仪器

1 内制:零件有用保护膜包裹,外有标示卡,并有填写零件品名/数量/材质等.

全检

外箱/包装

外制:零件有用保护膜包裹,外有标示卡,并有注明供货商/零件品名/数量/材质

2 等.

全检

W

内制 1 QC依检验规范检查,并将检查项目结果记录于《模具零件检验记录表》内.

全检 W

外观检验判定标准:距台面高度1M的双管40W日光灯下,料品距眼30cm, 1 目视5秒内看不到缺点允收.特殊要求则在工具显微镜下观察.