愚巧法(Pokayoke)全面解析

POKA-YOKE防错设计原理及其在生活中的应用

POKA-YOKE防错设计原理及其在生活中的应用安全科学与工程学院王君健POKA-YOKE防错设计原理什么是POKA-YOKEPOKA-YOKE意为“防差错系统”。

日本的质量管理专家、著名的丰田生产体系创建人新江滋生(Shingeo Shingo)先生根据其长期从事现场质量改进的丰富经验,首创了POKA-YOKE 的概念,并将其发展成为用以获得零缺陷,最终免除质量检验的工具。

POKA-YOKE是日文中防错法的称呼,又称愚巧法、防呆法。

意即在过程失误发生之前即加以防止。

是一种在作业过程中采用自动作用、报警、标识、分类等手段,使作业人员不特别注意也不会失误的方法。

,POKA-YOKE的基本理念(1)决不允许哪怕一点点缺陷产品出现,要想成为世界的企业,不仅在观念上,而且必须在实际上达到“0”缺陷。

(2)生产现场是一个复杂的环境,每一天的每一件事都可能出现,差错导致缺陷,缺陷导致顾客不满和资源浪费。

(3)我们不可能消除差错,但是必须及时发现和立即纠正,防止差错形成缺陷。

POKA-YOKE的基本原则消除(Elimination):将可能错误消除在过程和产品被重新设计的过程中;替代(Replacement):是进入更可靠的过程的一个变更;简单化(Facilitation):将过程运行变的更简单化,也更可靠;检测(Detection):使错误在下一步操作前被发现;缓和(Mitigation):是将错误的影响降低到最低。

POKA-YOKE的作用在作业过程中,作业者不时会因疏漏或遗忘而发生作业失误,由此所致的品质缺陷所占比例很大,如果能够用防错法防止此类失误的发生,则品质水平和作业效率必回大幅提高。

(1)防错法意味着“第一次把事情做好”。

(2)提升产品品质,减少由于检查而导致的浪费。

(3)消除返工及其引起的浪费POKA-YOKE的特点(1)全检产品但不增加作业者负担(2)必须满足POKA-YOKE规定操作要求作业过程方可完成(3)低成本(4)实时发现错误,实时反馈。

防错法(POKA-YOKE)

编组和计数式POKA-YOKE防错模式是 通过分组或编码方式防止作业失误的 防错模式。

4、信息加强POKA-YOKE防错

信息加强POKA-YOKE防错模式是通过 在不同的地点、不同的作业者之间传递 特定产品信息以达到追溯的目的。

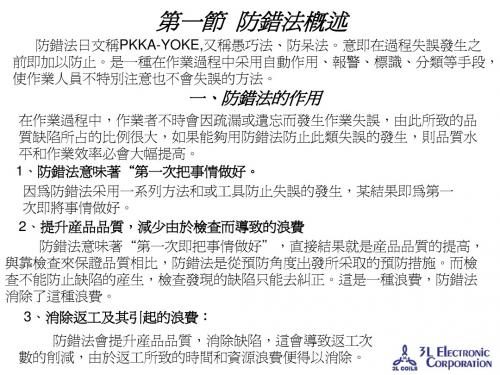

一、防错法的作用

3、消除返工及其引起的浪费 消除返工及其引起的浪费

防错法会提升产品品质,消除 缺陷,这会导致返工次数的削减, 由于返工所致的时间和资源浪费便 得以消除。

二、失误与缺陷

失误是由于作业者疏忽等原因造成的。 而缺陷是失误所产生的结果,比如由于作 业者疏漏而产生的结果,比如由于作业者 疏漏而产生装螺丝作业失误,而导致汽车 轮胎漏装一颗螺丝的缺陷。缺陷与失误举 例如下表:

失误原因

忘记 对过程/作业不熟悉 缺乏工作经验 故意失误 疏忽 行动迟缓 缺乏适当的作业指导 突发事件

原因归类

人 人 人 人 人 人 方法 设备

所占比例

77.8%

11.1% 11.1%

从上表可以看出,在导致失误的原因中,人占了绝大部分 (77.8%),其次为作业方法和设备原因。

一、对待失误的两种出发点

三、产生失误的一般原因

7、行动迟缓 、

由于作业人员判断或决策 能力过慢而导致的失误,如锡 槽焊接时间为3秒之內,而作业 员5秒后才将漆包线从锡槽內拿 出,而导致绝缘不良。

三、产生失误的一般原因

8、缺乏适当的作业指导 、

由于缺乏作业指导或作业指导不 当,发生失误的概率是相当大的。如装 配机壳,假设正确的装配方法是先装一 颗螺丝,后装对角螺丝,第三步装其余 螺丝中的一个,如作业指导为随机装配 螺丝,则可能发生装配间隙等失误。

防错法(lql)

第二節 防錯原理

在本章第一節我們講述了出現失誤的九大原因和常見的失誤現 象。仔細分析這些失誤原因我們會發現,産生失誤的原因基本可歸 為三大類,即人的原因、方法原因和設備原因,如下表:

失誤原因 忘記 對過程/作業不熟悉 缺乏工作經驗 故意失誤 疏忽 行動遲緩 缺乏適當的作業指導 突發事件 原因歸類 人 人 人 人 人 人 方法 設備 11.1% 11.1% 77.8% 所占比例

二、失誤與缺陷

• 失誤是由於作業者疏忽等原因造成的。而缺陷是失誤 所産生的結果,比如由於作業者疏漏而産生的結果,比 如由於作業者疏漏而産生裝螺絲作業失誤,而導致汽車 輪胎漏裝一顆螺絲的缺陷。缺陷與失誤舉例如下表:

失誤 漏加錫 漏檢 漏裝螺絲 漏關煤氣 元件半焊 外觀凹痕

缺陷

産品少螺帽 燒裂水壺ຫໍສະໝຸດ 三、産生失誤的一般原因一、對待失誤的兩種出發點。 對待失誤的兩種出發點。

• 2、POKA-YOKE的觀點。 、 的觀點。 的觀點

隨著技術的發展和客戶要求的提高,質量標準也越來越高,美國質 量管理大師菲利浦.克勞士比提出了質量“零缺陷”的理論,很快成 為最新的質量標準,各優秀企業均以此為追求目標。很明顯僅靠“培 訓和懲罰”的傳統防錯方法所取得的改鄯效果與新的質量標準相去甚 遠。為了適應新的質量標準,企業管理人員須杜絕失誤,而要杜絕失 誤,須首先弄清楚産生失誤的根本原因,然後針對原因采取對策。前 面我們已討論過,傳統方法可以防止産生失誤的人為原因中的一部分, 而因為人為疏忽、忘記等原因所造成的失誤無法靠培訓和懲罰來消除。 日本豐田汽車公司的工程師SHIGEO SHINGO 通過長期研究,建立 了一套新的防錯模式——POKA-YOKE,其基本原理為:用一套設備 或方法使作業者在作業時直接可以明顯發現缺陷或使操作失誤後不産 生缺陷。作業人員通過POKA-YOKE完成自我檢查,失誤會得明白易 見,同時,POKA-YOKE也保證了必須滿足其設定要求,操作才可完 成。

防呆法及愚巧法、防错法十大原理与步骤、应用及案例分析(图文并茂详解)

防呆法及愚巧法、防错法十大原理与步骤、应用及案例分析(图文并茂详解)一、防呆法定义:1、其义即是防止呆笨的人做错事。

2、亦即,连愚笨的人也不会做错事的设计方法,故又称为愚巧法。

二、十大原理:1、断根原理;2、保险原理;3、自动原理;4、相符原理;5、顺序原理;6、隔离原理;7、复制原理;8、层别原理;9、警告原理;10、缓和原理。

三、防呆法十大原理、定义、防错方法及应用:1、断根原理:⑴、断根原理:将会造成错误的原因从根本上排除掉,使绝不发生错误。

⑵、一般以不对称的形状、工具改善、排除等方法来防错。

⑶、如下图法兰盘销定位的改善,避免了装反。

2、保险原理:⑴、保险原理:用二个以上的动作必须共同或依序执行才能完成工作。

⑵、一般以共同、顺序、交互等动作来防错。

⑶、例:开银行保险箱时,须以顾客之钥匙与银行之钥匙,同时插入钥匙孔,才能将保险箱打开。

3、自动原理:⑴、自动原理:以各种光学、电学、力学、机构学、化学等原理来限制某些动作的执行或不执行,以避免错误之发生。

⑵、这些自动开关非常普遍,也是非常简易的“自动化”之应用。

⑶、一般以浮力、重量、时间、方向等控制来防错。

⑷、例:电梯超载时,门关不上,电梯不能上下,警告钟也鸣起。

4、相符原理:⑴、相符原理:用检核是否相符合的动作,来防止错误的发生。

⑵、一般依形状的不同、符号指示、数量指示、声音等方式来防错。

⑶、例:开刀手术前后必须点核数量有否符合,以免有工具遗留在人体内,忘了拿出来。

5、顺序原理:⑴、顺序原理:避免工作顺序或流程前后倒置,可依编号顺序排列,可以减少或避免错误的发生。

⑵、一般以编号、斜线等方式来防错。

⑶、例:许多档案归档在资料柜内,每次拿出来看之后,再放回去时,放错了地方,可用斜线标志的方式来改善这个问题。

⑴、隔离原理:用分隔不同区域的方式,来达到保护某些地区,使不能造成危险或错误的现象发生。

隔离原理亦称保护原理。

⑵、如将坏人抓入监狱、将不良品隔开等。

防错法(愚巧法、防呆法)

20

六、三类检测方法

检测是进行质量控制的有效手段,根据检 测的性质及进行检测的阶段,可将其分为 三类。

1、判断型检测 2、信息型检测 3、溯源型检测

下面我们就来详细介绍。

21

六、三类检测方法

1、判断型检测

3

一、防错法的作用

在作业过程中,作业者不时会因

疏漏或遗忘而发生作业失误。 由此所致的质量缺陷所占的比例 很大。 如果能够用防错法防止此类失误 的发生,则质量水平和作业效率 必会大幅提高。

4

一、防错法的作用

因为防错法采用一系列方法或工具防 止失误的发生,某结果即为第一次即 将事情做好。 1、防错法意味着“第一次把事情做好:

二、POKA-YOKE的四种模式

POKA-YOKE针对不同的过程採不同的防错模式

1、有形POKA-YOKE防错。 2、有序POKA-YOKE防错。

3、编组和计数式POKA-YOKE防错。

4、信息加强POKA-YOKE防错。

30

二、POKA-YOKE的四种模式

1、有形POKA-YOKE防错

有形POKA-YOKE防错模式是针对产品、 设备、工具和作业者的物质属性,采用的 一种硬件防错模式。

38

2、替代法

替代法是对硬件设施进行更新和改善, 使过程不过多依赖于作业人员, 从 而降低由于人为原因造成的失误(占 失误的部分)。 这种防错方法可以大 大防低失误率, 为一种较好的防错 方法, 缺点在于投入过大,另外由 于设备问题导致的失误无法防止。

39

3、简化

简化是通过合并、削减等方法对作业 流程进行简化, 流程越简单、出现操 作失误的概率越低。 因此, 简化流 程为较好的防错方法之一, 但流程简 化并不能完全防止人为缺陷的产生。

防错法是由日本管理专家新乡重夫最早提出,该方法又名

防错法一、防错法1.防错法的概念防错法(Error Proofing或日语Poka-Yoke)是由日本管理专家新乡重夫(ShigeoShingo)最早提出的。

在日语中,Yoke是防止的意思,Poka是疏忽错误之意。

防错法意在过程差错发生之前即加以防止,是一种在生产过程中采用自动作用、报警、标识、分类等有效手段,使作业人员减少或避免产生差错的方法。

其主要目的是预防生产过程中可能出现的差错,并避免由于差错而产生的质量问题。

防错法又称愚巧法、防呆法,其义即是防止呆笨的人做错事,英文为Fool Proof,亦即连愚笨的人也不会做错事的设计方法,故又称为愚巧法。

狭义:如何设计一个东西,使错误绝不会发生。

广义:如何设计一个东西,使错误发生的机会减至最低限度。

因此,更具体地说,防呆法是:具有即使有人为疏忽也不会发生错误的构造,不需要注意力;具有外行人来做也不会错的构造,不需要经验与直觉;具有不管是谁或在何时工作都不会出差错的构造,不需要专门知识与高度的技能。

2.防错法的作用在产品和过程设计、生产制造等过程中运用防错手段,具有以下方面的作用:(1)第一次把事情做好,减少工作中的差错。

因为防错法采用一系列方法/工具以防止差错的发生,某结果即为第一次即将事情做好,防止产生差错。

(2)提升产品质量,同时减少由于检查而导致的浪费。

防错法直接结果就是产品质量的提高。

与靠检查来保证质量相比,防错法是从预防角度出发所采取的预防措施;而检查不能防止缺陷的产生,检查发现的缺陷只能去纠正。

这是一种浪费,防错法消除了这种浪费。

(3)消除返工及其引起的浪费。

防错法能提升产品质量,消除缺陷,这会导致返工次数的削减,由于返工所致的时间和资源浪费便得以消除。

3.现代防错的理念在生产和工作中出现的各种不合格,几乎都是由各种差错引起的,包括主观差错和客观差错。

主观差错是指由于操作人员失误所造成的差错,客观差错主要是人们无法控制或难以控制的随机因素所导致的过程异常或差错。

Poka-Yoke防错技术(完整版)

8. 缺乏标准导致的错误:有时由于缺乏指引或工作标准时会发生错 误。例如,由于单个工人的判断力而出现的测量错误。

9. 意外错误:当设备运行状况与预期不符时会发生错误。例如机器 可能在无警示的情况下故障。

错误是如何发生的?

1. 遗忘:有时当我们不集中精神时我们会忘记事情。出门时忘记了锁 门或关煤气。

2. 理解错误:有时在我们熟悉情况前得出错误结论时会出错。例如, 当不熟悉自动变换器的人踏在刹车上时会认为是离合器。

3. 识别错误:有时我们由于看太快或由于太远看不清楚会错误判断局 势。例如,将1美圆的钞票误认为10美圆。

1 20 50 100 200 500 1000 2000 5000 10000

99.9%

合格率

0.9990000 99.90000%

0.9801889 98.01889%

0.9512056 95.12056%

0.9047921 90.47921%

0.8186488 81.86488%

0.6063789 60.76954%

0.1353353 13.53353%

0.0067481 0.0000456

0.67481% 0.00456%

不良数ppm 1000.00000 19811.13517 48794.37180 95207.85289

181351.17052 393621.05514 632304.57523 864664.73934 993251.93625 999954.41805

指导语句 没有或不 较多较少

也,又 部分 反向 不同于,非

意思 对意图的完全否定

防错法-防误法-防呆法(POKA-YOKE)

六、三類檢測方法

2、信息型檢測

信息型檢測帶有預防性質,雖然它在抽檢時間上是 與生産過程同步進行的,但通過信息型檢測可以及時 發現過程是否處於統計受控狀態,一旦有失控蹟象, 可以靈敏地在控制圖上顯現出來,從而可以將缺陷原 因消滅在萌芽狀態。信息型檢測投入的成本比判斷型 檢測少得多,效果也好很多。目前品質管理水平較高 的公司均廣泛采用信息型檢測技術。

六、三類檢測方法

3、溯源型檢測

溯源型檢測是對過程的作業條件進 行檢測和確認,以保證在作業之前即 滿足高品質生産所需的條件。如新産 品開發設計過程的設計資料審查及測 量系統評估即為溯源型檢測。

我們在來看看這三種檢測方法的比較。

六、三類檢測方法

1、判斷型檢測

判斷型檢測是一種事後補救方式,它不能防止缺陷的産 生,只可以發現並隔離缺陷並為後續改鄯提供某些信息, 相當於救火。等到火警發生才去撲救,往往損失慘重。理 想的過程應該是免檢的,即通過預防使過程缺陷為零,自 然無須去檢驗,由於質量管理水平有限,目前絕大多數公 司都在浪費大量的人力物力進行判斷型檢測,在質量管理 水平很高的公司投入在判斷式檢測上的資源相對要少得多, 當然最終的目標是完全取消判斷式檢測。

一、防錯法的作用

1、防錯法意味著“第一次把事情做好。

因為防錯法采用一系列方法和或工具 防止失誤的發生,某結果即為第一次即將 事情做好。

一、防錯法的作用

2、提升産品品質,減少由於檢查而導致的浪費

防錯法意味著“第一次即把事情做 好”,直接結果就是産品品質的提高,與靠 檢查來保證品質相比,防錯法是從預防角度 出發所采取的預防措施。而檢查不能防止缺 陷的産生,檢查發現的缺陷只能去糾正。這 是一種浪費,防錯法消除了這種浪費。

有形POKA-YOKE防錯模式是針對産品、 設備、工具和作業者的物質屬性,采用的一種硬件 防錯模式。如電飯煲中的感應開關即為一種有形 POKA-YOKE防錯模式。如果電飯煲中未加入水,加 熱開關就無法設定至加熱位置,只有加水,加熱開 關方可打至加熱位置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

愚巧法(Pokayoke)全面解析

防呆法(Pokayoke、Fool-proof)防呆措施

又称防错法、防呆措施、愚巧法。

意即在过程失误发生之前即加以防止。

是一种在作业过程中采用自动作用、报警、标识、分类等手段,使作业人员不特別注意也不会失误的方法。

其含义:为了实现生产合格率100%的目标,必须在模具、工装夹具方面多用脑筋,添置防止不合格品发生的设备,这就是防呆装置。

狭义:如何设计一个东西,使错误绝不会发生。

广义:如何设计一个东西,而使错误发生的机会减至最低的程度。

因此,更具体的说“防呆法”是:

1.具有即使有人为疏忽也不会发生错误的构造──不需要注意力。

2.具有外行人来做也不会错的构造──不需要经验与直觉

3.具有不管是谁或在何时工作都不会出差错的构造──不需要专门知识与高

度的技能。

防呆装置有6类:

1.出现操作失误物品就装不上工装夹具。

2.物品不符合规格,机器就不会加工。

3.出现操作失误,机器就不会加工。

4.自动修正操作失误、动作失误,然后开始加工。

5.在后工序检查出前工序不合格,前工序停止操作。

6.作业上如有遗漏,后工序停止动作。

“防呆法”4原则:1.使作业的动作轻松

难于观察、难拿、难动等作业即变得难做,变得易疲劳而发生失误。

区分颜色使得容易看,或放大标示,或加上把手使得容易拿,或使用搬运器具使动作轻松。

2.是作业不要技能与直觉

需要高度技能与直觉的作业,容易发生失误.考虑治具及工具,进行机械化,使新进人员或支持人员也能做不出错的作业。

3.是作业不会有危险

因不安全或不安定而会给人或产品带来危险时,加以改善使之不会有危险.又,马虎行之或勉强行之而发生危险时,设法装设无法马虎或无法勉强的装置。

4.是作业不依赖感官

依赖像眼睛、耳朵、感触等感官进行作业时,容易发生误。

制作治具或使之机械化,减少用人的感官来判断的作业。

又,一定要依赖感官的作业,譬如,当信号一红即同时有声音出现,设法使之能做二重三重的判断。

“防呆法”进行步骤:【步骤1】发现人为疏忽:发生何种之人为疏忽,搜集数据进行调查,重估自己的工作找出疏忽所在。

平常即搜集像异材混入、表示失误、数量不足、零件遣忘记

入错误等之数据,加以整理即可发现问题点。

调查抱怨情报、工程检查结果、产品检查结果之数据,掌握发生了何种之问题。

【步骤2】设定目标,制定实施计书,目标具体言之尽可能以数字表示。

计书是明示「什么」「什么时候」「谁」「如何」进行。

【步骤3】调查人为疏的原因:尽可能广泛的收集情报呈数据,设法找出真正的原因。

【步骤4】提出防错法的改善案:若掌握了原因,则出创意将其消除。

提出创意的技法有脑力激荡法、查核表法、5WIH法、KJ法等。

【步骤5】实施改善案:有只在自己的战场中进行者,有与其它部门协力进行者,有依赖其它部门进行者。

【步骤6】确认活动成果:活动后必须查核能否按照目标获得成果。

【步骤7】维持管制状态:防呆法是任何人都能使作业不出差错之一种构造。

不断的注意改善状况,若发生新问题时要能马上处理,贯彻日常的管理乃是非常重要的事情。

错误防止原则:

•消除(Elimination):将可能错误消除在过程和产品被重新设计的过程中;

•替代(Replacement):是进入更可靠的过程的一个变更;

•简单化(Facilitation):将过程运行变的更简单化,也更可靠;

•检测(Detection):使错误在下一步操作前被发现;

•缓和(Mitigation):是将错误的影响降低到最低。

有5种类型的错误防止方法:

失效-安全装置(Fail-safe devices)、传感器放大(Magnification of senses)、冗余(Redundancy)、倒计数(Countdown)和特殊检验、控制装置(Special checking and control devices)。

1. 失效-安全装置(Fail-safe devices)

互锁顺序(Interlooking sequences):保证在前一个操作顺利完成前,下一个操作不能开始;

预警与中断(Alarm and cutoff):将在过程中出现法场情况时被激活;

全部完成信号(All-clear signals):将在全部补救措施完成后被激活;

防傻型工件夹紧装置(Foolproof):保证工作的一部分只能被固定在一个位置;

限位机械装置(Limiting mechanisms):用来保证工具不能超过某一位置或数量。

2. 传感器放大(Magnification of senses)

用来增强人的视觉、听觉、嗅觉、触觉、味觉和肌肉力量,如:光学放大、多重视觉和听觉信号、监控危险过程的遥控以及用图片代替文字等等。

3. 冗余(Redundancy)

用作保证质量的附加措施。

多重确认码(Multiple-identifycodes):例如防止产品混淆的条码和彩色码;

冗余措施和批准(Redundant actions and approvals):需要两个人独立工作;

审核评审和检查程序(Audit review and checking procedure):保证计划被跟踪;

验证设计(Design for verification):利用特殊设计如:观察孔,来确定产品或过程是否在令人满意的执行;

复合测试台(Multiple test stations):可检查很多特征,如出现在高速生产线上的特征。

4. 倒计数(Countdown)

组织读出数据和信息过程来让错做程序保持并行,以便检查每一个步骤,如航天器发射,它还在手术操作和焊接中被有效应用。

5. 特殊检验、控制装置(Special checking and control devices)

如计算机检查信用帐号,无效帐号被拒绝,及时的反馈被提供。