金属材料力学性能第一章 单向静拉伸解析

合集下载

2 材料在单向静拉伸载荷下的力学性能-静载拉伸试验,拉伸性能指标解析

常用的拉伸试样几何

一般采用圆形或板形二种试样。可分为三个部分,即 工作部分、过渡部分和夹持部分。 其中工作部分必须表面光滑,以保证材料表面也是单 向拉伸状态;过渡部分必须有适当的台阶和圆角,以降低 应力集中,避免该处变形和断裂;夹持部分是与试验机夹 头连接的部分,以定位试样。

§1.1 拉伸力—(绝对)伸长曲线

• 工程应力—应变曲线的作用:根据该曲线可获得 材料静拉伸条件下的力学性能指标:比例极限 σp 、 弹性极限σe 、屈服点σs 、抗拉强度σb 。可提供 给工程设计或选材应用时参考。

• 工程应力—应变曲线的局限:在拉伸过程中,试 棒的截面积和长度随着拉伸力的增大是不断变化 的,工程应力 — 应变曲线并不能反映实验过程 中的真实情况。

退火低碳钢的(条件)应力-应变曲线

b. 弹性极限

试样加载后再卸载,以不出现残留的 永久变形为标准,材料能够完全弹性 恢复的最高应力值为弹性极限,用σe 表示,超过σe时,即认为材料开始屈 服。 上述二定义并非完全相等,有的材料, 如高强度晶须,可以超出应力应变的 线性范围,发生较大的弹性变形。橡 胶材料可以超过比例极限发生较大的 变形后仍能完全恢复,而没有任何永 久变形。 工程上之所以区分它们,是因为有些 设计,如火炮筒材料,要求有高的比 退火低碳钢的(条件)应力-应变曲线 例极限,而弹簧材料则要求有高的弹 性极限。

与工程应力-应变曲线相比较,在弹性变 形阶段,由于试棒的伸长和截面收缩都很 小,两曲线基本重合,真实屈服应力和工 程屈服应力在数值上非常接近,但在塑性 变形阶段,两者之间出现了显著的差异。

在工程应用中,多数构件的变形量限 制在弹性变形范围内,二者的差别可 以忽略,同时工程应力、工程应变便 于测量和计算,因此,工程设计和材 料选用中一般以工程应力、工程应变 为依据,但在材料科学研究中,真应 力和真应变将具有重要的意义。

一般采用圆形或板形二种试样。可分为三个部分,即 工作部分、过渡部分和夹持部分。 其中工作部分必须表面光滑,以保证材料表面也是单 向拉伸状态;过渡部分必须有适当的台阶和圆角,以降低 应力集中,避免该处变形和断裂;夹持部分是与试验机夹 头连接的部分,以定位试样。

§1.1 拉伸力—(绝对)伸长曲线

• 工程应力—应变曲线的作用:根据该曲线可获得 材料静拉伸条件下的力学性能指标:比例极限 σp 、 弹性极限σe 、屈服点σs 、抗拉强度σb 。可提供 给工程设计或选材应用时参考。

• 工程应力—应变曲线的局限:在拉伸过程中,试 棒的截面积和长度随着拉伸力的增大是不断变化 的,工程应力 — 应变曲线并不能反映实验过程 中的真实情况。

退火低碳钢的(条件)应力-应变曲线

b. 弹性极限

试样加载后再卸载,以不出现残留的 永久变形为标准,材料能够完全弹性 恢复的最高应力值为弹性极限,用σe 表示,超过σe时,即认为材料开始屈 服。 上述二定义并非完全相等,有的材料, 如高强度晶须,可以超出应力应变的 线性范围,发生较大的弹性变形。橡 胶材料可以超过比例极限发生较大的 变形后仍能完全恢复,而没有任何永 久变形。 工程上之所以区分它们,是因为有些 设计,如火炮筒材料,要求有高的比 退火低碳钢的(条件)应力-应变曲线 例极限,而弹簧材料则要求有高的弹 性极限。

与工程应力-应变曲线相比较,在弹性变 形阶段,由于试棒的伸长和截面收缩都很 小,两曲线基本重合,真实屈服应力和工 程屈服应力在数值上非常接近,但在塑性 变形阶段,两者之间出现了显著的差异。

在工程应用中,多数构件的变形量限 制在弹性变形范围内,二者的差别可 以忽略,同时工程应力、工程应变便 于测量和计算,因此,工程设计和材 料选用中一般以工程应力、工程应变 为依据,但在材料科学研究中,真应 力和真应变将具有重要的意义。

第01章 单向静拉伸力学性能-1

第一章

23

2、循环韧性

(1)弹性滞后环 由于应变滞后于应力,使加载曲线与卸载曲线不重 合而形成的闭合曲线,称为弹性滞后环。

第一章

24

物理含义: 加载时消耗的弹性变形功大于卸载时释放的弹性变形功。 回线面积为一个循环后被金属吸收的不可逆功,称为内耗 (弹性区)。

(2)循环韧性 若交变载荷中的最大应力超过金属的弹 性极限,则可得到塑性滞后环。 金属材料在交变载荷下吸收不可逆变形功的能力,叫 循环韧性(塑性区)。 循环韧性又称为消振性。 循环韧性不好测量,常用振动振幅衰减的自然对数来 表示循环韧性的大小。 (3)循环韧性的应用 减振材料(机床床身、缸体、叶片等)循环韧性高;乐 器、精密仪表仪器则要求循环韧性小。

第一章

34

上、下屈服点,吕德斯带或屈服线

3、屈服强度

σs=Fs/A

不连续屈服

s

连续屈服

σ0.2

0

0.2%

由于金属材料存在上下屈服点,或者屈服点不明确, 一般将σ0.2定义为屈服强度。 屈服强度是工程上从静强度角度选择韧性材料的依据。 提高屈服强度,机件不易产生塑性变形;但过高,又不 利于某些应力集中部位的应力重新分布,容易引起脆性 断裂。

y

υ υ υ

下一页

υ——泊松比

第一章

16

广义虎克定律物理方程

第一章

17

3. 狭义虎克定律 (单轴向,各向同性)

y y , x z y E P G , K V0 V

其中E为弹性模量; 为泊松比,一般工程材料在弹 性范围内在1/6~1/3,超出弹性范围后趋近于1/2;G 为切变模量;K为体积模量,倒数为压缩率,∆P为静 水压力。

第01章-单向静拉伸力学性能

实际上机件旳受力状态都比较复杂,应力往往是两向 或三向旳。在复杂应力状态下,用广义虎克定律描述应 力与应变旳关系:

1

1 E

[

1

( 2

3 )]

2

1 E

[

2

( 3

1 )]

3

1 E

[

3

( 1

2 )]

式中

1

、 2

、 3

——主应力;

主应力中拉为正,压为负;求得

1

、 2

、 3

——主应变。 旳应变正号为伸长,负号为缩短。

10

三、弹性模量

1.弹性模量旳物理意义和作用

⑴ 物理意义:表征金属材料对弹性变形旳抗力,其值愈大, 则在相同应力下产生旳弹性变形就愈小。

当应变为一种单位时,弹性模量即等于弹性应力,即弹性模 量是产生100%弹性变形所需旳应力。这个定义对金属而言是 没有任何意义旳,因为金属材料所能产生旳弹性变形量是很小 旳。

14

⑷ 温度、加载速率等外界原因;一般影响不大。 温度升高使得原子间距增长,E值下降;碳钢温度每升

高100℃,E值下降3%~5%,但是在-50~50℃范围内变化不大。

15

四、弹性比功(弹性比能、应变比能)

物理意义:吸收弹性变形功旳能力,一般用金属开始塑性变 形前单位体积吸收旳最大弹性变形功表达。

(3)应变速率与位错密度、位错运动速率旳关系 金属材料塑性变形旳应变速率与位错密度、位错运

动速率及柏氏矢量成正比,即:ε=bρυ. 位错增值,ρ↑,ε↑ 提升外应力τ, υ↑, ε↑ 晶体构造变化,b↑, ε↑

31

3、屈服强度

用应力表达旳屈服点或下屈服点,表征材料对微量塑性 变形旳抗力。

σs=Fs/A0, σsl=Fsl/A0 许多具有连续屈服特征旳金属材料,拉伸时看不到屈服 现象,用要求微量塑性伸长应力表征材料对微量塑性变形旳 抗力。 要求微量塑性伸长应力:人为要求拉伸试样标距部分产生

1

1 E

[

1

( 2

3 )]

2

1 E

[

2

( 3

1 )]

3

1 E

[

3

( 1

2 )]

式中

1

、 2

、 3

——主应力;

主应力中拉为正,压为负;求得

1

、 2

、 3

——主应变。 旳应变正号为伸长,负号为缩短。

10

三、弹性模量

1.弹性模量旳物理意义和作用

⑴ 物理意义:表征金属材料对弹性变形旳抗力,其值愈大, 则在相同应力下产生旳弹性变形就愈小。

当应变为一种单位时,弹性模量即等于弹性应力,即弹性模 量是产生100%弹性变形所需旳应力。这个定义对金属而言是 没有任何意义旳,因为金属材料所能产生旳弹性变形量是很小 旳。

14

⑷ 温度、加载速率等外界原因;一般影响不大。 温度升高使得原子间距增长,E值下降;碳钢温度每升

高100℃,E值下降3%~5%,但是在-50~50℃范围内变化不大。

15

四、弹性比功(弹性比能、应变比能)

物理意义:吸收弹性变形功旳能力,一般用金属开始塑性变 形前单位体积吸收旳最大弹性变形功表达。

(3)应变速率与位错密度、位错运动速率旳关系 金属材料塑性变形旳应变速率与位错密度、位错运

动速率及柏氏矢量成正比,即:ε=bρυ. 位错增值,ρ↑,ε↑ 提升外应力τ, υ↑, ε↑ 晶体构造变化,b↑, ε↑

31

3、屈服强度

用应力表达旳屈服点或下屈服点,表征材料对微量塑性 变形旳抗力。

σs=Fs/A0, σsl=Fsl/A0 许多具有连续屈服特征旳金属材料,拉伸时看不到屈服 现象,用要求微量塑性伸长应力表征材料对微量塑性变形旳 抗力。 要求微量塑性伸长应力:人为要求拉伸试样标距部分产生

金属材料在静拉伸载荷下的力学性能

表征材料对弹性变形的抗力

E

相同的σ下:E↑

ε↓

表1-1几种金属材料在常温下的弹性模量

金属材料 铁 铜 铝 铁及低碳钢 铸铁 低合金钢 奥氏体不锈钢

E/105MPa 2.17 1.25 0.72 2.0 1.7-1.9 2.0-2.1 1.9-2.0

合金化(加入某种金属)对E影响很小

E = σ /ε 应力和应变的关系实质是 原子间作用力和原力间距的关系.

E

拉伸杨氏模量: E = σ /ε

切变模量G =τ/γ

G E 2(1 v)

泊松比:υ= —εX/εZ

对金属υ值约为0.33(或1/3)

广义胡克定律

1

1 E

[1

v( 2

3 )]

2

1 E

[ 2

v( 3

1)]

3

1 E

[ 3

v(1

2 )]

物理意义: 产生单位应变所需的应力

技术意义: E,G称为材料的刚度

弥散型(沉淀和弥散强化) τ=Gb/l

相的性质、数量、大小、形状、分布

外在因素:

温度、应变速率、应力状态

1、温度因素 T ↑ ,屈服强度↓

2、应变速率

ε. ↑ ,屈服强度↑

. σε 、t=C1εm . ε-应变速率 m-应变速率敏感指数

3、应力状态的影响 •切应力分量大, σs小, 如扭转比拉伸小

材料的弹性模量与原子间结合力和原子间距有 关.

首先决定于结合键: 共价键结合的材料弹性模量最高

SiC,Si3N4陶瓷材料有很高的弹性模量。

金属键有较强的键力

其弹性模量适中

金属的原子间作用力取决于原子本性和晶格类型

弹性模量取决于原子本性和晶格类型

第01章 单向静拉伸力学性能

37

经典弹性理论:变形完全回复;单值对应;线性关系。

滞弹性体的应力与应变关系仍然是 线性的。它与非弹性体有明显区别。

38

弹性体与滞弹性体区别:

弹性体:每一 σ 值准确对应于一个 ε 值,即 σ 、ε 是 唯一的;

滞弹性体:每个 σ 值对应两个 ε 值,其中之一属加载, 另一则属卸载条件下的 ε 值。

真实应力-应变曲线:

定义式 : σzh = F/S 定义式: εzh = ΔL/L

22

(1)在Ⅰ区,为直线,真应力与真应变成直线关系。 (2)在Ⅱ区,为均匀塑性变形阶段,是向下弯曲的曲线,

遵循Hollomon关系式: σzh =K(εzh)n

K,n均为材料常数;n为形变强化指数;K为硬化系数 一般金属材料,1>n>0 σ= Eε

⑴ 金属原子的种类(非过渡族、过渡族) ⑵ 晶体结构 (单晶体和多晶体) (3) 冷变形(织构) ⑷ 显微组织(热处理后) (5)温度 (6)加载速率 (7)相变

34

四、弹性比功

1、比例极限 2、弹性极限 3、弹性比功(弹性比能、应变比能)

物理意义:吸收弹性变形功的能力。 几何意义:应力-应变曲线上弹性阶段下的 面积。 计算式:ae =σeεe/2 =σe2/2E 用途:弹簧

σ 和 ε 的关系表现为一个椭圆。

3、滞弹性的内耗

39

(1)金属的内耗—金属材料在交变载荷下吸收 不可逆变形功的能力。

在机械振动过程中由于滞弹性造成震动能量 损耗,机械能散发为热能。

滞弹性回线中所包围的 面积代表振动一周所产生的 能量损耗,回线面积越大, 则能量损耗也越大。

40 (2)产生内耗的原因:

(1)最广泛使用的力学性能检测手段。 (2)试验的应力状态、加载速率、温度等都是

第一章 单向静拉伸载荷下的力学性能

2、弹性极限 、

由弹性变形过渡到弹-塑性变形时的应力。超过弹性极限,开 始发生塑性变形 σe=Fe / A0

实际意义? σp、σe的实际意义?

对于要求在服役时其应力应变关系严格维持 直线关系的构件,如测力计弹簧,是依靠 变形的应力正比于应变的关系显示载荷大 小的,则选择这类构件的材料应以材料的 比例极限为依据; 若服役条件要求构件不允许产生微量塑性变 形,则应以弹性极限选材

------------------------------(1)

位错运动时,切应变速率与可动位错密度ρm及其运 动速率之间关系

------------------------------(2)

换算成拉伸应变速率

------------------------------(3)

位错总密度ρ随拉伸应变εp增加( ρ0为塑性变形刚开 始时的总位错密度)

影响金属材料的力学性能的内在因素: 影响金属材料的力学性能的内在因素:材 料的化学成分、组织结构、冶金质量、 料的化学成分、组织结构、冶金质量、残 余应力及表面和内部缺陷等; 余应力及表面和内部缺陷等; 外因:载荷性质(静载荷、冲击载荷、 外因:载荷性质(静载荷、冲击载荷、交 变载荷)、载荷谱、应力状态( )、载荷谱 变载荷)、载荷谱、应力状态(拉、压、 弯曲、扭转、剪切、 弯曲、扭转、剪切、接触应力及各种复合 应力)、温度、环境介质等; )、温度 应力)、温度、环境介质等; 金属力学性能的物理本质及宏观变化规律 与金属在变形和断裂过程中位错的运动、 与金属在变形和断裂过程中位错的运动、 增殖和交互作用(位错之间的交互作用、 增殖和交互作用(位错之间的交互作用、 位错与点缺陷的交互作用) 位错与点缺陷的交互作用)等微观过程有 关。

断面收缩率(ψ):是拉伸试样断裂处截面的相对 收缩值,等于断裂处截面绝对收缩值(∆Ak=A0-Ak) 除以试样原始截面积(A0),也用百分数表示: ψ=( A0-Ak)/ A0 ×100% A0 Ak 试样原始截面积 试样断裂后断裂处的最小截面积

第01章 单向静拉伸力学性能分析

18a. 滑移Fra bibliotekb. 孪生

孪晶:外形对称,其变形部分好象由两个相同晶体 对接起来的晶体;内部原子排列呈镜面对称于结合面 。 孪晶可分为 自然孪晶和形变孪晶。

孪生的特点:比滑移困难;时间很短;变形量很小 ;孪晶层在试样中仅为狭窄的一层,不一定贯穿整个 试样。 孪生与滑移的交互作用,可促进金属塑性变形的发 展。

25

c. 晶粒大小和亚结构 晶界是位错运动的障碍。 要使相邻晶粒的位错源开动,须加大外应力。 Hall-Petch关系式 σ = σi + Ks * d-1/2

σi- (理解为)位错在基体金属中运动的总阻力; d - 晶粒平均直径 细化晶粒,可提高材料强度。

d. 第二相 不可变形第二相,位错只能绕过它运动。 可变形第二相,位错可切过。

29

1.3.5 缩颈现象

(1) 缩颈

a. 缩颈的意义

变形集中于局部区域

失稳的临界条件。 b. 缩颈的判据(根据塑性变形时,体积不变的条件,可求得) S = ds/de (式1-22)

在缩颈点处,Sb = k*eBn Sb -试样的真实抗拉强度 eB -最大真实应变量 积分,得 eB = n 结论:当金属材料的应变硬化指数 n 等于最大真实 均匀塑性应变量时,便产生缩颈。 所以,n值大时,材料的均匀塑性变形能力强! c. 颈部的三向拉应力状态 承受三向拉应力(相当于厚板单向拉伸,平面应变状 态)

30

(2) 抗拉强度 σb —— 实际材料在静拉伸下最大承载应力。

技术意义:

a. 易于测定,重现性好 b. 不能作为韧性材料的设计参数,脆性材料可以用。 c. σs/σb对材料成型加工极为重要。 较小的σs/σb比值几乎对所有的冲压成型都是有利的。 d. σb与材料硬度HB、疲劳极限σ-1之间有一定经验关系:

孪晶:外形对称,其变形部分好象由两个相同晶体 对接起来的晶体;内部原子排列呈镜面对称于结合面 。 孪晶可分为 自然孪晶和形变孪晶。

孪生的特点:比滑移困难;时间很短;变形量很小 ;孪晶层在试样中仅为狭窄的一层,不一定贯穿整个 试样。 孪生与滑移的交互作用,可促进金属塑性变形的发 展。

25

c. 晶粒大小和亚结构 晶界是位错运动的障碍。 要使相邻晶粒的位错源开动,须加大外应力。 Hall-Petch关系式 σ = σi + Ks * d-1/2

σi- (理解为)位错在基体金属中运动的总阻力; d - 晶粒平均直径 细化晶粒,可提高材料强度。

d. 第二相 不可变形第二相,位错只能绕过它运动。 可变形第二相,位错可切过。

29

1.3.5 缩颈现象

(1) 缩颈

a. 缩颈的意义

变形集中于局部区域

失稳的临界条件。 b. 缩颈的判据(根据塑性变形时,体积不变的条件,可求得) S = ds/de (式1-22)

在缩颈点处,Sb = k*eBn Sb -试样的真实抗拉强度 eB -最大真实应变量 积分,得 eB = n 结论:当金属材料的应变硬化指数 n 等于最大真实 均匀塑性应变量时,便产生缩颈。 所以,n值大时,材料的均匀塑性变形能力强! c. 颈部的三向拉应力状态 承受三向拉应力(相当于厚板单向拉伸,平面应变状 态)

30

(2) 抗拉强度 σb —— 实际材料在静拉伸下最大承载应力。

技术意义:

a. 易于测定,重现性好 b. 不能作为韧性材料的设计参数,脆性材料可以用。 c. σs/σb对材料成型加工极为重要。 较小的σs/σb比值几乎对所有的冲压成型都是有利的。 d. σb与材料硬度HB、疲劳极限σ-1之间有一定经验关系:

第01 金属在单向静拉伸作用下的力学性能-材料力学性能

复原来的形状和尺寸是为构件刚度符合要求。

④万能材料试验机的立柱截面大是为保证测量精

度。

27

3、影响弹性模量的因素

⑴单晶体与多晶体 单晶体具有各向异性,在原子间距小的晶面 和晶向上大。多晶体金属的弹性模量为各晶粒弹 性模量的统计平均值,呈现伪各向同性。 ⑵金属的本质、点阵间距、晶格类型的影响

弹性模量取决于原子间作用力、原子间距、

第一章 金属在单向静拉伸载荷下的力学性能

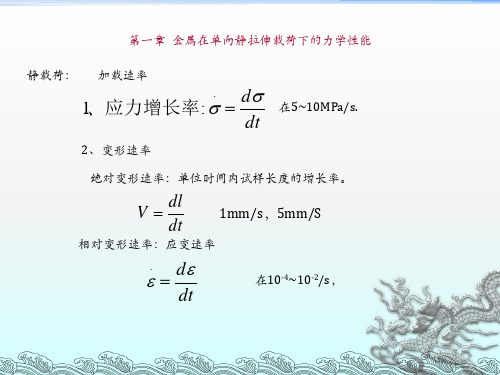

⑴静载是相对于交变载荷和高速载荷而言的,

如:静拉伸时,其变形速度<8%L0/min。

⑵金属静载试验方法包括单向静拉伸试验、压 缩、弯曲、扭转、剪切、硬度试验等,是工业上应 用最广泛的金属力学性能试验方法。 ⑶这些试验方法的特点是:温度、应力状态和 加载速率是确定的 ,并且 常用标准试样进行试验 (硬度试验除外)。

值较大。

⑹温度及变形速度的影响 温度升高原子间距增大, E值降低 。碳钢加热 时 每 升 高 100℃ , E 值 下 降 3 ~ 5 % , 但 在 -50 ~ 50℃范围内,钢的E值变化不大,可以不考虑温度

的影响。

31

弹性变形的速率和声速一样快,远超过实 际加载速率,故 加载速率对弹性模量也无大的 影响。

1

⑷通过静载力学性能试验可以揭示金属材料在

静载荷作用下 常见的三种失效形式 ,即过量弹性变

形、塑性变形和断裂。

⑸可以标定出金属材料的最基本的力学性能指

标。这些性能指标是机械设计、制造、选材、工艺

评定以及内外贸易订货的主要依据。

本章将讨论性能指标的定义、测试方法以及试

验方法以及金属弹性变形、塑性变形和断裂的基本

高弹性极限,使弹性比功增加。 仪表弹簧因要求无磁性 ,常用铍青铜或磷青铜 等软弹簧材料制造。这类材料E值较低而σe较高 , 故其弹性变形功也比较大。可以在弹性范围内对能

④万能材料试验机的立柱截面大是为保证测量精

度。

27

3、影响弹性模量的因素

⑴单晶体与多晶体 单晶体具有各向异性,在原子间距小的晶面 和晶向上大。多晶体金属的弹性模量为各晶粒弹 性模量的统计平均值,呈现伪各向同性。 ⑵金属的本质、点阵间距、晶格类型的影响

弹性模量取决于原子间作用力、原子间距、

第一章 金属在单向静拉伸载荷下的力学性能

⑴静载是相对于交变载荷和高速载荷而言的,

如:静拉伸时,其变形速度<8%L0/min。

⑵金属静载试验方法包括单向静拉伸试验、压 缩、弯曲、扭转、剪切、硬度试验等,是工业上应 用最广泛的金属力学性能试验方法。 ⑶这些试验方法的特点是:温度、应力状态和 加载速率是确定的 ,并且 常用标准试样进行试验 (硬度试验除外)。

值较大。

⑹温度及变形速度的影响 温度升高原子间距增大, E值降低 。碳钢加热 时 每 升 高 100℃ , E 值 下 降 3 ~ 5 % , 但 在 -50 ~ 50℃范围内,钢的E值变化不大,可以不考虑温度

的影响。

31

弹性变形的速率和声速一样快,远超过实 际加载速率,故 加载速率对弹性模量也无大的 影响。

1

⑷通过静载力学性能试验可以揭示金属材料在

静载荷作用下 常见的三种失效形式 ,即过量弹性变

形、塑性变形和断裂。

⑸可以标定出金属材料的最基本的力学性能指

标。这些性能指标是机械设计、制造、选材、工艺

评定以及内外贸易订货的主要依据。

本章将讨论性能指标的定义、测试方法以及试

验方法以及金属弹性变形、塑性变形和断裂的基本

高弹性极限,使弹性比功增加。 仪表弹簧因要求无磁性 ,常用铍青铜或磷青铜 等软弹簧材料制造。这类材料E值较低而σe较高 , 故其弹性变形功也比较大。可以在弹性范围内对能

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一封闭回线 ------ 弹性滞后环

0

ε0

ε

3、内耗 Q-1

-----弹性滞后使加载时材料吸收 的弹性变形能大于卸载时所释放的弹性 变形能,即部分能量被材料吸收。 (弹性滞后环的面积)

工程上对材料内耗应加以考虑

4、包申格效应(概念、机理、、应用、消除措施)

金属材料经过预先加载产生少量塑性变形 (残余应变约为1%~4%),卸载后再同向加载则 规定残余伸长应力增加,反向加载,规定残余伸 长应力降低的现象。

切应力:x y 、 y z 、 z x 切应变:x y 、 y z 、 z x

y y

xy yx

x x

y

x

2 广义虎克定律

x = [ x - ( y + z ) ] / E y = [ y - ( z + x ) ] / E z = [ z - ( x + y ) ] / E x y = x y / G y z = y z / G z x = z x / G

SF F A A0 (1 ) 1

e

dL L

ln

L L0

ln(1 )

三、 典型的拉伸曲线

1、材料分类:

脆性材料:在拉伸断裂前不产生塑性变形, 只发生弹性变形 塑性材料:在拉伸断裂前会发生不可逆塑性变形。

2、典型的拉伸曲线

s=

0.2

s

ε

ε

ε

b

ε

ε

ε

第二节 弹性变形

一 概念及实质: 1 .概念:金属在外力作用下的可逆性变形。即金属在一定

二 屈服现象 与屈服强度

屈服现象:金属材料在 拉伸试验过程中,外力 不增加试样仍能继续伸 长;或外力增加到一定 数值时突然下降,随后, 在外力不增加或上下波 动情况下,试样继续伸 长变形的现象。

屈服强度s:

对于拉伸曲线上有明显的屈服平台的材料, 塑性变形硬化不连续,屈服平台所对应的应力 即为屈服强度,记为s

溶质原子、杂质、位错和外力的交互作用

位错增值理论: έ = b = ( /0 )m

材料塑性应变速率έ、可动位错密度 、 位错运动速率 、柏氏矢量b 、滑移面上 切应力 、位错产生单位滑移速度所需应 力0 、应力敏感系数m

3、屈服强度和条件屈服强度

s = sL 0.2

0.01 0.001 0.5

(2–3)

单向拉伸时: x = x / E , y = z = - / E

三、力学性能指标 1 弹性模量E:

单纯弹性变形过程中应力与应变的比值。

E

2 弹性极限 1)条件比例极限 p : 规定非比例伸长应力。 2)条件弹性极限 e : 规定残余伸长应力。

3、弹性比功 We(弹性应变能密度)

材料开始塑性变形前单位体积所能吸收的 弹性变形功。

e

We = e ε e / 2 = e2 / (2E)

0

εe

ε

制造弹簧的材料要求高的弹性比功:( e

大 ,E 小)

四 弹性不完整性

1、滞弹性 (弹性滞后)

----在弹性范围内 快速加载或卸载后, 随时间延长产生附 加弹永生应变的现 象。

加载和卸载时的应力应变曲线不重合形成

➢ 工程应变――伸长量除以原始标距长 度即得工程应变ε,ε=ΔL/L0

➢ 真应力――载荷除以试件的瞬时截面 积即得真应力,S=F/A

➢ 真应变――瞬时伸长量除以瞬时标距 长度即得真应变e,de=dL/L

三、真应力、真应变与工程应力、工程应 变之间的关系:

A

A0

A

A0 (1

A) A0

A0 (1

)

弹性变形阶段

2.0

塑性变形阶段

Stress / MPa

1.5

1.0

0.5

0.0 0.0

Pm

Pb

0.5

1.0

1.5

Strain

断裂阶段

弹性变形 不均匀屈服塑性变形 均匀塑性变形 不均匀集中塑性变形

2.0

图1-3 低碳钢的工程应力一应变曲线

三、真应力与真应变

➢ 工程应力――载荷除以试件的原始截 面积即得工程应力,σ=F/A0

第一章 材料的拉伸性能

第一节 应力-应变曲线 图1-1 拉伸试样

一、力-伸长曲线(F-ΔL曲线)

2.0

1.5

F Fe

F s

p

1.0

F b F k

Load F / KN

0.5

0.02.0

Distance ΔL/mm

图1-2 低碳钢的拉伸图

二、工程应力一应变曲线

true strain-stress line

4、影响屈服强度的因素s

金属的屈服强度与使位错开动 的临界分切应力相关,其值由位错 运动的所受的各种阻力决定。

➢ 弹性变形涉及构件刚度——构件抵抗弹 性变形的能力。与两个因素相关: 构件的几何尺寸 材料弹性模量

➢ 塑性变形的不同工程要求: 加工过程中降低塑变抗力 服役过程中提高塑变抗力

二、受力分析

1、固体中一点的应力应变状态

z

正应力: x 、 y 、 z

z z

正应变: x 、 y 、 z

zx xz

z y yz

σb = Pmax/A0

延伸率: 材料的塑性常用延伸率表示。测定方法

如拉算下伸出:断延拉裂伸伸后率试测验 得前标测距定为试Lk,件然的而标按距下L0式,

LK L0 100%

L0

断面收缩率ψ: 断面收缩率ψ是评定材料塑性的主要指标。

AK A0 100%

A0

2、屈服现象的解释

柯氏气团概念:

s = Fs / A0

对于拉伸曲线上没有屈服平台的材料,塑性 变形硬化过程是连续的,此时将屈服强度定义 为产生0.2% 残余伸长时的应力,记为σ0.2

s = σ0.2 = F0.2 / A0

抗拉强度b:

定义为试件断裂前所能承受的最大工程 应力,以前称为强度极限。取拉伸图上的最大 载荷,即对应于b点的载荷除以试件的原始截 面积,即得抗拉强度之值,记为σb

1

2´

30.1

24.0

0

4

8.5

ε

17.8

2

28.7

3

第三节 塑性变形 一、方式及特点:

1、单晶体塑性变形的主要方式 滑移和孪生

2、多晶体塑性变形的特征

1)塑性变形的非同时性和非均匀性

➢材料表面优先 ➢与切应力取向最佳的滑移系优 先

2)各晶粒塑性变形的相互制约与协调

晶粒间塑性变形的相互制约 晶粒间塑性变形的相互协调 晶粒内不同滑移系滑移的相互协调

外力作用下,产生变形,这种变形在外力去除时随即消失 而恢复原状。 2. 特性: 1) 可逆性:外力去除时,变形消失,恢复原状。 2) 单值线性关系:应力与应变呈单值线性关系。(OE段) 3) 弹性变形量比较小,一般小于1%。 3. 实质: 金属材料弹性变形是其晶格中原子自平衡位置产生可逆位移 的反映。