2019-第三四章内压薄壁容器设计-文档资料

《化工设备机械基础》习题解答.

⑵若封头椭圆长,短半轴之比分别为2,2

的最大值并确定其所在的

位置。

【解】(1圆筒P=3Mpa D=2030mm S=30mm

1. 00148. 0203030<==

D

S属薄壁容器MP S

PD m

圆整后,S n =16mm.(1)

水压试验校核

s e

e i T T S S D p φσσ9. 02

(≤+=

有效壁厚S e = Sn -C=16-0.8=15.2mm试验压力M P a P

P t

T 67. 29

. 11213776. 125. 1]

[][25. 1=⨯

⨯==σσ

计算应力141.86MPa 15.2

被的薄膜应力σ

σ

θ

和m

。

【解】P=2.5Mpa D=816mm S=16mm

1. 00196. 081616<==

D

S属薄壁容器MPa S PD

m

875. 3116

48165. 24=⨯⨯==σ MPa S

PD m

75. 6316

28165. 22=⨯⨯=

=σ

2.有一平均直径为10020 mm的球形容器,其工作压力为0.6Mpa,厚度为20 mm,试求该球形容器壁内的工作压力

-=

φσ

名义壁厚:S n =S+C+圆整,S+C=9.4+1.25=10.65mm.

圆整后,S n =11mm.

从计算结果看,最佳方案是选用标准椭圆封头。

第五章外压圆筒与封头的设计

四、工程应用题A组:

1、图5-21中A,B,C点表示三个受外压的钢制圆筒,材质为碳素钢,σs =216MPa,E=206GPa。试回答:

第3章 内压薄壁容器

第3章 内压薄壁容器

3.3 压力试验

3.3.1 压力试验的对象、目的及方法 压力试验包括液压试验和气压试验。从安全考虑,多数情况下尽可能采用液压试

验。但对不允许有微量残留液体或容积过大及结构复杂的容器;严寒下易发生冰胀而 不适宜作液压试验的容器均须进行气压试验。对剧毒介质容器和高压易燃介质等不允 许有微量介质泄漏的容器,在液压试验合格后还要做气密性试验。对需要进行热处理 的容器,应在热处理后再做压力试验。

第3章 内压薄壁容器

3.2 设计参数的确定

3.2.3 许用应力 许用应力是容器壳体、封头等受压元件的材料许用强度,它是根据材料各项强

度性能指标分别除以相应的标准中所规定的安全系数来确定的。 钢制压力容器用材料(除螺栓材料外)许用应力的取值方法见表3-6。

第3章 内压薄壁容器

3.2 设计参数的确定

(3)

设计压力p

指设定的容器顶部的最高压力,与相应的设计温度一起作为设计载荷条件,其值不得低 于工作压力。

第3章 内压薄壁容器

3.2 设计参数的确定

3.2.2 设计温度t 设计温度是指容器在正常工作情况下,在相应设计压力下,设定的受压元件的

金属温度

元件的金属温度可用传热计算求得,或在已使用的同类容器上测定,或按内部 介质温度测定。当不可能通过传热计算或测试结果确定时,可按以下方法确定。

3.1.4 各类厚度的关系 各类厚度之间的关系如图3-1和表3-1所示。

第3章 内压薄壁容器

3.2 设计参数的确定

3.2.1 压力参数

(1)

工作压力pw

指在正常工作情况下,容器顶部可能达到的最高压力,也称为最高工作压力。

第三章-内压薄壁容器设计

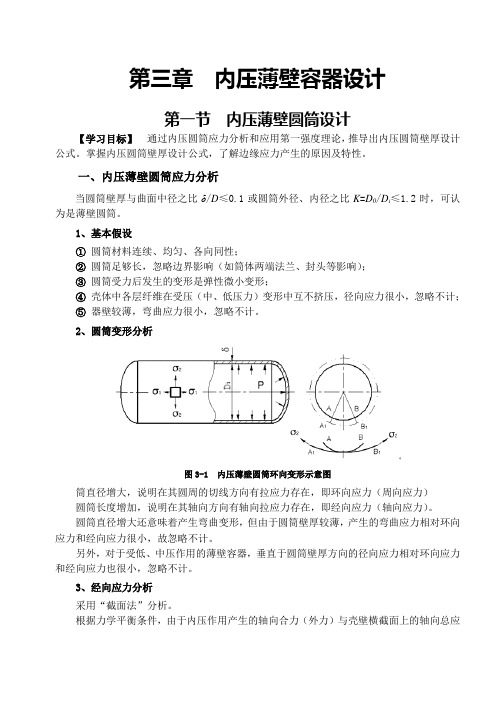

第三章内压薄壁容器设计第一节内压薄壁圆筒设计【学习目标】通过内压圆筒应力分析和应用第一强度理论,推导出内压圆筒壁厚设计公式。

掌握内压圆筒壁厚设计公式,了解边缘应力产生的原因及特性。

一、内压薄壁圆筒应力分析当圆筒壁厚与曲面中径之比δ/D≤0.1或圆筒外径、内径之比K=D0/D i≤1.2时,可认为是薄壁圆筒。

1、基本假设①圆筒材料连续、均匀、各向同性;②圆筒足够长,忽略边界影响(如筒体两端法兰、封头等影响);③圆筒受力后发生的变形是弹性微小变形;④壳体中各层纤维在受压(中、低压力)变形中互不挤压,径向应力很小,忽略不计;⑤器壁较薄,弯曲应力很小,忽略不计。

2、圆筒变形分析图3-1 内压薄壁圆筒环向变形示意图筒直径增大,说明在其圆周的切线方向有拉应力存在,即环向应力(周向应力)圆筒长度增加,说明在其轴向方向有轴向拉应力存在,即经向应力(轴向应力)。

圆筒直径增大还意味着产生弯曲变形,但由于圆筒壁厚较薄,产生的弯曲应力相对环向应力和经向应力很小,故忽略不计。

另外,对于受低、中压作用的薄壁容器,垂直于圆筒壁厚方向的径向应力相对环向应力和经向应力也很小,忽略不计。

3、经向应力分析采用“截面法”分析。

根据力学平衡条件,由于内压作用产生的轴向合力(外力)与壳壁横截面上的轴向总应力(内力)相等,即:124δσππD p D =由此可得经向应力: δσ41pD=图3-2 圆筒体横向截面受力分析4、环向应力分析 采用“截面法”分析。

图3-3 圆筒体纵向截面受力分析根据力学平衡条件,由于内压作用产生的环向合力(外力)与壳壁纵向截面上的环向总应力(内力)相等,即:22δσL LDp = (3-3)由此可得环向应力: δσ22pD= (3-4) 5、结论通过以上分析可以得到结论:122σσ=,即环向应力是经向应力的2倍。

因此,对于圆筒形内压容器,纵向焊接接头要比环向焊接接头危险程度高。

在圆筒体上开设椭圆形人孔或手孔时,应当将短轴设计在纵向,长轴设计在环向,以减少开孔对壳体强度的影响。

《化工设备机械基础》习题解答.

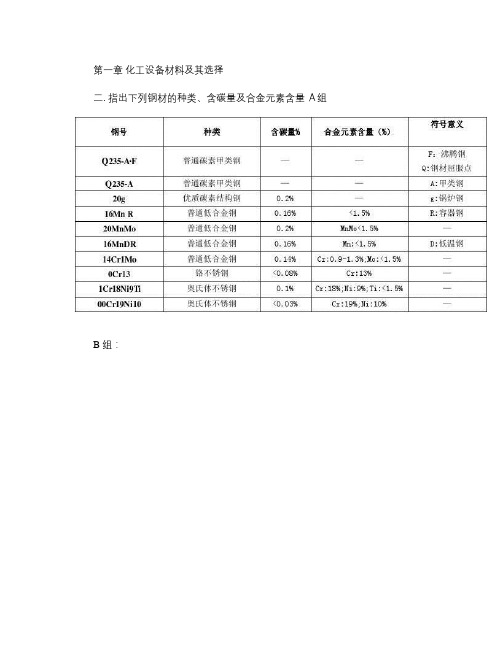

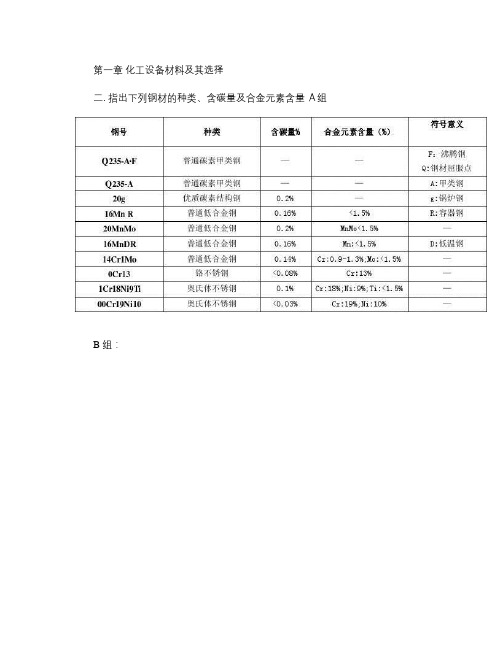

第一章化工设备材料及其选择

二.指出下列钢材的种类、含碳量及合金元素含量A组

B组:

第二章

容器设计的基本知识

一.、指出下列压力容器温度与压力分级范围

[][25. 1=⨯

⨯==σσ

计算应力204.35MPa 7.75

2

7.75 (14002.252

(=⨯+⨯=

+=e

e i T T S S D P σ

应力校核

MPa 35113909. 0 9. 0=⨯⨯=φσs

φσσS T 9. 0 < ∴筒体水压试验强度足够

(4)封头厚度设计

半球形封头:

mm p D p S c

接接头系数υ=0.85,厚度附加量为C=2mm,试求筒体的最大工作应力.【解】(1)确定参数:p w =2MPa; p c =1.1p w =2.2MPa(装有安全阀);

D i = DN=2000mm(钢板卷制; S n =22mm; S e = Sn -C=20mm

υ=0.85(题中给定); C=2mm(题中给定).

有效壁厚:Se = Sn-C = 16-3 = 13 mm(2)强度校核

最大允许工作压力[Pw ]

][ 2][e

i e t

w S D S p +=

φσMPa 33. 213

160013

85. 01702=+⨯⨯⨯=

∵ Pc>[Pw ] ∴该贮罐强度不足

9、设计容器筒体和封头厚度。已知内径D i =1400mm,计算压力p c =1.8MPa,设计温度为40℃,材质为15MnVR,

最新24内压薄壁容器的设计

体中的基本(薄膜)应力不超过材料的 。而对由于结构不连续

引起的边缘应力,以应力增强系数引入壁厚公式,或在结构上 加以限制,或在材料选择、制造工艺等方面给以不同要求。

2

首页 下一页 目录 结束放映

3

首页 下一页 目录 结束放映

式中 下标“1”和“2”分别表示覆层和基层材料的厚度和设计 温度下的许用应力。

安全系数 受操作工况、材料、制造质量和设计方法等因素的

影响。安全系数过大,会使元件过分笨重而浪费材料,反之会

使元件过于单薄而破损,因此合理选择安全系数是关系设计是

否先进、可靠的问题。我国标准规定:

对碳素钢、低合金和高合金钢(除螺栓材料外)

24内压薄壁容器的设计

第四节 内压薄壁容器的设计计算

一、引言 (一)设计内容

根据工艺条件和要求,进行结构设计、计算与密封设计。

结构设计:满足工艺、制造、检验、使用和维修等要求,设

计适用、合理、经济的结构形式;

设计计算:通过强度和稳定性计算,确定结构尺寸,选择合

适的材料,以确保容器安全可靠地运行;

密封设计:选用或设计合理的密封结构及适宜的密封材料。

10

首页 下一页 目录 结束放映

ቤተ መጻሕፍቲ ባይዱ

第四节 内压薄壁容器的设计计算 三、设计参数的规定

设计温度Td 系指容器在正常操作情况下设定的受压元件的金 属温度(沿厚度的平均值),其值不得低于元件可能达到的最高 温度,或在 0℃以下时,不得高于元件可能达到的最低温度。

受压元件的金属温度可通过实测或由传热计算求得,或根 据操作介质温度并结合外部条件确定。

1

内压薄壁容器的设计

式中 P-设计压力,MPa S-内压圆筒体壁厚,mm D-压力容器的壁厚中间面直径,mm [ ]-容器所用材料的许用应力,MPa,许用应力的数值,可查有关手册; 考虑到圆筒体焊缝处强度的降低,设计时引入焊缝系数 (≤1),则式(7 2)就成为: (7-3) PD [ ] 2S 若以圆筒体内径Di(D=Di+S)表示,则式(7-3)就可改写为:

2

2、容器的分类 (1)按受力情况:内部介质的压力大于外界压力,称为内 压容器。反之称为外压容器。 常压容器:压力p<0.07MPa

内压容器:

0.07<p<1.6MPa;低压容器 1.6<p<10MPa;中压容器 p>10MPa;高压容器

外压容器

3

(2)按壁厚分为薄壁容器、厚壁容器 按照容器的外径(Do)和内径(Di)的比值K= Do/ Di 薄壁容器:K<1.2 厚壁容器: K>1.2

9

圆筒形容器,半径为R(直径为D)

径向应力: 周向应力:

PR PD 1 2S 4S

PR PD 2 S 2S

周向应力是径向应力的2倍,因此在设计圆筒形容器时 注意: (1)径向(轴向)焊缝的强度应高于环向焊缝。 (2)在筒身上开椭圆形人孔,其短轴应在轴线方向。

10

强度理论 第一强度理论 1 [ ] 最大拉应力理论: 第二强度理论 1 ( 2 3 ) [ ] 最大拉应变理论: 第三强度理论 最大剪应力理论: 1 3 [ ] 第四强度理论 最大形状改变比能理论:

20

某氧漂塔容积为80m3,内径为2200mm,最大工作压力为 0.9MPa,筒体材料为316不锈钢, 150℃下316不锈钢的 许用应力为117MPa,在20℃环境温度下316不锈钢的许 用应力为118MPa,筒体采用双面焊对接接头,局部无损 检测,取钢板负偏差为0.8mm,取腐蚀裕度为2.0mm。试 设计筒体壁厚。 设计压力P=0.9×1.1=1.0MPa 筒体壁厚:

内压薄壁容器设计

内压薄壁容器设计

欢迎来到本次演讲,今天我们将探讨内压薄壁容器设计。通过深入研究,我 们将分享一些关键信息,以帮助您在设计内压容器时做出明智的决策。

设计目的

设计内压薄壁容器的目的是确保容器在内部压力的作用下能够安全运行,并 满足特定的工程要求。我们将关注容器的结构、材料和生产制造方法。

内压薄壁容器结构

生产制造方法

1

焊接制造

焊接是制造内压薄壁容器最常用的方法,确保焊缝的质量和强度。

2

锻造制造

锻造的生产方法适用于制造高强度和高负荷要求的内压容器。

3

复合材料制造

复合材料具有较好的强度和耐腐蚀性能,适用于某些特殊工程要求的内压容器。

应用领域

化学工厂

内压薄壁容器广泛应用于化学工厂,用于储存 和处理各种化学产品。

1 圆筒形式设计

圆筒形式设计在内压下具有较好的均匀应力分布和刚度。

2 底部形式

选择合适的底部形式,如圆形底或鼓形底,以在内部压力下具有良好的强度和稳定性。

3 增强结构

在容器结构关键部位添加补强筋, 缓冲区和法兰连接以增加容器的刚性和稳定性。

容器选择

压力容器

选择适合高压遇到的应用的压力容器,以保 持安全运行。

电站

在发电过程中,内压容器用于储存和处理各种 介质,如水蒸和化学品。

食品加工

内压薄壁容器在食品加工领域中被广泛应用, 用于储存和加工各种食品和液体。

总结

通过理解内压薄壁容器的设计目的、结构、选择和制造方法,我们可以确保 容器在工作过程中的安全运行,并满足特定应用的工程要求。

壳管换热器

选用壳管换热器可以满足热交换、冷却和加 热的需求。

储气罐

对于需要储存气体和液化气体的应用,选择 合适的储气罐。

化工设备设计基础--内压薄壁容器设计

化工设备设计基础–内压薄壁容器设计引言内压薄壁容器是化工设备中常见的一种结构,广泛应用于石油、化工、医药等行业。

其设计合理与否直接影响到化工设备的使用效果和安全性。

本文将介绍内压薄壁容器设计的基础知识和设计要点,以帮助读者更好地理解和掌握该方面的知识。

1. 薄壁容器的定义与分类薄壁容器是指在工作条件下,容器壁厚度相对较小,其内压应力主要由壁板引起的容器。

根据容器的形态可分为圆筒形、球形、圆锥形、矩形等多种类型。

根据容器的用途可分为储存容器、反应容器、传热容器等。

2. 内压薄壁容器的设计计算内压薄壁容器的设计计算主要包括以下几个方面:2.1 材料选择内压薄壁容器的材料选择至关重要,直接影响容器的强度和耐腐蚀性。

常用的材料包括碳钢、不锈钢、合金钢等。

在选择材料时,要充分考虑工作介质的性质和工艺条件。

2.2 壁厚计算壁厚是内压薄壁容器设计中的一个关键参数。

根据ASME(美国机械工程师协会)等标准,可以通过以下公式计算容器的最小壁厚:t = (P * r) / (S * F)其中,t为壁厚,P为设计压力,r为容器的内部半径,S为材料的允许应力,F为安全系数。

2.3 结构设计内压薄壁容器的结构设计需要考虑容器的强度和稳定性。

常用的结构形式有圆筒形、球形、圆锥形等。

在设计过程中,要合理选择结构形式,同时考虑容器的受力特点,确保容器在工作条件下能够承受住内压力的影响。

2.4 衬里设计针对一些特殊介质,内压薄壁容器常需要进行衬里设计。

衬里材料一般为耐腐蚀的塑料或橡胶材料,用于保护容器壁免受介质的侵蚀。

3. 内压薄壁容器的安全考虑内压薄壁容器的安全性是设计过程中必须考虑的重要因素。

下面介绍几个与安全相关的要点:3.1 压力容器的安全阀内压薄壁容器常常需要配备安全阀,用于控制容器内部的压力,一旦超过设计压力,安全阀就会自动打开释放压力,避免容器爆炸等事故的发生。

3.2 检漏装置为了及时发现容器的泄漏情况,常常需要在容器上设置检漏装置。

3章内压薄壁容器的应力 共62页

3.2.3 受气体内压的椭球壳 用场:椭圆形封头。 成型:1/4椭圆线绕同平面Y轴旋转

而成。

27

(椭球壳)

x2 y2 1 a2 b2

椭球壳的长半轴——a 短半轴——b

椭球壳顶点坐标:(0,b) 边缘坐标:(a,0)

R1

a14b[a4

- x2(a2

-b2

3

)] 2

R2

1[a4 b

- x2(a2

40

③ 碟形壳的应力分布

1.b点和c点的R1,R2如何变化? 2.碟形壳与圆筒壳连接点处应力状态如何?

41

3.3 内压容器边缘应力简介

3.3.1 边缘应力概念 压力容器边缘——指“不连续处”,主要是几何不连续及载荷(支

撑)不连续处,以及温度不连续,材料不连续等处。 例如:几何不连续处:

几

支

何

气体内压

14

典型壳体受气体内压时存在的应力:

圆柱壳体 ——经向应力 ——环向应力

圆锥壳体 ——经向应力 ——环向应力

15

3.2 薄膜理论的应用

3.2.1.受气体内压的圆筒形壳体

1.经向应力 :

m

pR2 2S

式中R2=D/2 则

m

pD 4S

2.环向应力:由 m. p

R1 R2 S

式中 p,S 为已知,而R1= ∞, 带入上式,解得

59

3.3.3 对边缘应力的处理

1.利用局部性特点——局部处理。 如:改变边缘结构,边缘局部加强,筒体纵向焊缝

错开焊接,焊缝与边缘离开,焊后热处理等。

60

2.利用自限性——保证材料塑性

——可以使边缘应力不会过大,避免产生裂纹。 ——尤其对低温容器,以及承受疲劳载荷的压力容器,

段振亚第四章第3节内压容器设计2019

● 纵焊缝间的距离 在同一小区内尽量避免多次焊接,两相邻

筒节的纵焊缝要错开一段距离a,a>3s,且a〉 40mm(S为板厚)以避免十字交叉焊缝,如图 1.20示。

图 纵焊缝间的距离

●焊缝要尽量离开容器的几何形状和壁厚突变 的地方,例如当椭圆形封头与简体对焊时, 一定要加一个直边过渡部分,让两个圆柱体 相连,以使焊缝避开应力复杂的区域。

容器直径较小,可直接用无缝钢管 制作。公称直径指钢管外径。

表 无缝钢管制作筒体时 容器的公称直径(mm)

159 219 273 325 377 426

设计时,应将工艺计算初步确定的 设备内径,调整为符合表所规定的 公称直径。

封头的公称直径与筒体一致。

1.2 设计压力(design pressure)

板厚度s2<lOmm,s1-s2>3㎜或s2>lOmm, s1-s2>0.3s2或s1-s2>5㎜时, 均应按图的要求,削薄厚板边缘。

图 不等厚度板的对接

坡口设计原则

尽量减少填充金属量。 保证焊透,避免产生各种焊接缺陷。 便于施焊,改善劳动条件。 减少焊接变形和残余变形量。

(3)焊缝形式

●定义:表明焊接接 头中熔化面间的关 系。与接头形式有 区别。

300 (350) 400 (450) 500 (550) 600 (650) 700 (750) 800 900 1000 (1100) 1200 (1300) 1400 (1500) 1600 (1700)

1800 (1900) 2000 (2100) 2200 (2300) 2400 2500 2600 2800 3000 3200 3400 3500 3600 3800 4000 4200 4400 4500 4600 4800 5000 5200 5400 5500 5600 5800 6000

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

s pD / 4 s 2 pD / 2

s p/2 /D

(2)分析式(4-1)和(4-2)也可知,

内压筒壁的应力和/D成反比,/D 值

的大小体现着圆筒承压能力的高低。 因此,分析一个设备能耐多大压力, 不能只看厚度的绝对值。

二、无力矩理论基本方程式

㈠ 基本概念与基本假设

s1

s2

pD

4

σ 1

prk

2 cos

直径与内压相同,球壳内应力仅是

圆筒形壳体环向应力的一半,即球形

壳体的厚度仅需圆筒容器厚度的一半。

当容器容积相同时,球表面积最小,

故大型贮罐制成球形较为经济。

制造

3.圆锥形壳体

圆锥形壳半锥角为 ,A点处半径为

r,厚度为d,则

在A点处:

R1 R2 cors

1. 基本概念

(1) 旋转壳体 :壳体中面(等分壳 体厚度)是任意直线或平面曲线作 母线,绕其同平面内的轴线旋转一 周而成的旋转曲面。

(2) 轴对称

壳体的几何形状、约束条件和 所受外力都是对称于某一轴。

化工用的压力容器通常是轴对 称问题。

(3)旋转壳体的几何概念

母线与经线

法线、平行圆

第一曲率半径: 经线曲率半径

(4-7)

化工常用标准椭圆形封头,a/b=2,故

顶点处:

s1

s2

pa

边缘处: s12pa s2pa

顶点应力最大,经向应力与 环向应力是相等的拉应力。 顶点的经向应力比边缘处的 经向应力大一倍; 顶点处的环向应力和边缘处 相等但符号相反。 应力值连续变化。

㈡ 受液体静压的圆筒形壳体的受力分析

x2 y2 1 a2 b2

a、b分别为椭圆的长短轴半径。

由此方程可得第一曲率半径为:

[1(dy)2]3/2

R1

dx d2y

[a4x2(aa42bb2)]3/2

dx2

x [a4x2(a2b2)1]/2

R2sin

b

s12pb a4x2(a2b2) s2 2pb a4x2(a2b2)[2a4x2a(a42b2)]

第二曲率半径: 垂直于经线的 平面与中面相 割形成的曲线 BE的曲率半径

2. 基本假设

假定壳体材料有连续性、均匀性和 各向同性,即壳体是完全弹性的。

(1)小位移假设 各点位移都远小于厚度。可用变形 前尺寸代替变形后尺寸。变形分析中 高阶微量可忽略。

2. 基本假设

(2)直线法假设 变形前垂直于中面直线段,变形后 仍是直线并垂直于变形后的中面。变 形前后法向线段长度不变。沿厚度各 点法向位移相同,厚度不变。

三、基本方程式的应用

σ 1.圆筒形壳体

第一曲率半径R1=∞, 第二曲率半径R2=D/2

s1

R1

代入方程(4-3)和(4-4) 得:

1

s2 p R2

prk

2 cos

s14pD s2 2pD

与式(4-1)、(4-2)同。

2.球形壳体

s1 s2 p

球壳R1=R2=D/2,得: R1 R2

问题a:筒体上开椭圆孔,如何开

应使其短轴与筒体的 轴线平行,以尽量减 少开孔对纵截面的削 弱程度,使环向应力 不致增加很多。

分析:

s pD / 4 s 2 pD / 2

问题b:钢板卷制圆筒 形容器,纵焊缝与环 焊缝哪个易裂?

筒体纵向焊缝受力大于 环向焊缝,故纵焊缝易 裂,施焊时应予以注意。

环向应力 MPa

s22 pD 12 5 26.5 1.52 24.25

四、 筒体强度计算

筒体内较大的环向应力不 应高于在设计温度下材料

pD [s ]t

的许用应力,即

2

[s]t-设计温度t℃下材料许用应力, MPa。 实际设计中须考虑三个因素:

(1)焊接接头系数 (2)容器内径 (3) 壁厚

(3)不挤压假设 各层纤维变形前后互不挤压。

㈡ 无力矩理论基本方程式

无力矩理论是在旋转薄壳的受 力分析中忽略了弯矩的作用。

此时应力状态和承受内压的薄 膜相似。又称薄膜理论

无力矩理论基本方程式:

s1 s2 p(4-3)——平衡方 R1 R2 程

σ 1

prk (4-4)——区

2cos 域平衡方程

2Rs1 R2Hg

s1

gHR 2

gHD 4

例题4-1:有一外径为219mm的氧气瓶, 最小厚度为6.5mm,材料为40Mn2A, 工作压力为15MPa,试求氧气瓶壁应力

解析:

D D 0 21 6 .5 9 2.1 5

平均直径 mm

经向应力 MPa s14 pD 14 5 26.5 1.52 12.62

s2(或s环)圆周方 向的拉应力。

㈢ 圆筒的应力计算

1. 轴向应力

p

4

D2

s1D

0s1Leabharlann pD4D-筒体平均直径,亦

称中径,mm;

2. 环向应力

pDl s 2 2l 0

s2

pD

2

分析:

s pD / 4 s 2 pD / 2

(1)薄壁圆筒受内压环向应力是轴 向应力两倍。

㈠ 焊接接头系数

钢板卷焊。夹渣、气孔、未焊透 等缺陷,导致焊缝及其附近区域强 度可能低于钢材本体的强度。

代入(4-3)、(4-4)可得A点处的 应力:

s1

prk

2 cos

,

s2

prk

cos

(4-6)

锥形壳体环向应力是经向应力两倍,

随半锥角a的增大而增大;

角要选择合适,不宜太大。

在锥形壳体大端r=R时,应力最大,

在锥顶处,应力为零。因此,一般在

锥顶开孔。

4.椭圆形壳体

椭圆壳经线为一椭圆,

第三章 内压薄壁容器设计

一、薄壁容器设计的理论基础

㈠ 薄壁容器

根据容器外径DO与内径Di的

比值K来判断,

KD0 Di 212

Di Di

Di

当K≤1.2为薄壁容器

K>1.2则为厚壁容器

㈡圆筒形薄壁容器承受内压时 的应力

只有拉应力无弯曲

“环向纤维”和 “纵向纤维”受 到拉力。

s1(或s轴)圆筒母 线方向(即轴向)拉 应力,

筒壁上任一点的压力值(不考虑气体

压力)为:

p gh

s14pD s2 2pD

根据式(4-3) (4-4)可得:

s2

ghD 2

底部支承的圆筒(a),液体重量 由支承传递给基础,筒壁不受液体轴 向力作用,则s1=0。 上部支承圆筒(b),液体重量使 得圆筒壁受轴向力作用,在圆筒壁上 产生经向应力: