G3模具规格书

模具规格书

_______模具规格书版次:一、规格书正文二、模具基本资料三、进浇分析各单位与会代表:制模厂:___________代表1签:_____代表2签: _____注塑厂:___________代表1签:_____代表2签:_____产工单位:___________代表1签:_____代表2签:_____模具规格书开模用A:产品资料产品机种:_____________________________产品名称:_______________________ 产品发图次数:_____日期: _____________投影面积:_____ mm2产品重量:_____ g 生产数:_____k平均肉厚:_____mm开模目的:□试做□更新□量产成型样品:□有□无验证:□否□是B:成型材料塑料:_____厂商名:_____等级规格:_____防火等级:_____收缩率 L_____‰,w _____‰比重:_____ g/mm3颜色:_____目标成型周期:_______sec模温:_____°CC:成型机资料品牌:_________型号: ____________吨数:_____T可塑化能力:______ kg/hr 射出容量_____g定位环:θ_____mm喷嘴:孔径θ_____mm球半径SR:θ_____mm哥林柱间隔:_______*_______mm容模范围:最小_____ mm 最大_____ mm开模行程:___________ mm击出形式:□公制□英制□非标准_____其它:______________________________D:制模时间(制模期:_________天)开模日期:__________第一次试模日期:__________ 生产日期:__________E:模具资料1) 模具编号:__________2) 模具材料a 模胚供应商:__________b 母模仁材质:_________HRC洛氏硬度:__________ 表面处理: __________c公模仁材质:__________HRC洛氏硬度:__________ 表面处理: __________d行位材质:__________ HRC洛氏硬度:__________ 表面处理: __________特别入子(BeCu铍铜/Al Alloy合金等等):__________位置:____________________ HRC洛氏硬度:__________f模具尺寸__________L*__________W*__________ H(mm)模具重量:__________kg3) 模具类型□两板模□三板模□两板模(热流道)4) 吊环:□M12 □M16 □M20 □M24 其它:_________5) 穴数:_________*_________6) 每模重量:_________g7) 流道系统:进浇口数目:_________cav*_________pt□冷流道□热流道供应商:________形式:________□其它:__________________浇口8)特别功能A 行位:□有□无□母模:________pcs □公模:________pcsB 斜销:□有□无C 锁模扣:□有□无D 其它:__________________9)冷却/加热温控媒体:□冷水□温水□油□加热棒水管直径:□θ6mm □θ8mm □θ10mm □θ12mm □其它_________________ 水塔:□无□喷泉式□隔板式水路接头:□1/8PT □1/4PT □3/8PT □PS □其它_________________ 其它:__________________________________10)顶出系统:顶出方式:□单顶□二次顶出□母模顶出□其它顶出块:□有□无极限开关:□有□无11)模具寿命: □300K □500K □1000K□其它:________12)备品□无□有________________13)工程提点A 穴数□是□否B日期指示章□是□否C 产品版次□是□否D 塑料名称□是□否E 环保回收章□是□否F 其它__________________________________14)所有外观面加工:□是□否□咬花□亮面□镜面□其它________________15)产品需后加工:□是□否□烤漆□丝印□移印□电镀□其它________________。

塑模具三板模介绍

5.1拉料梢的作用

一. 将料头从母范本中 脱离

二.

在第一次开模时, 拉料梢之倒勾形成 上固定板与剥料板 分开的阻力

5.2设计要点

一.

在进胶点上方,排布拉料销

二.

对于料头长或有曲线变化时,每 隔一段距离在转弯处增加拉料 梢

三.

剥料板前端需有5°的斜度

四.

拉料梢头部应埋在剥料板内

(四)﹑常用三板模开模顺序

运动,运动到设定距离(大于料头长度)时,被小拉杆限位块挡住,由于母范本随注塑机动模侧继续向后运动,这样

小拉杆也被带动,它又带动剥料板运动一个设定距离(常为8mm),以便将料头打下.这个设定距离运动完后,小拉

杆和母范本都停止运动.

(2)

注塑机动模侧继续动模侧向后运动,拉力不断增大,超过开闭器锁紧力.母模板与公模板分开.分开到设定距离时

进行简单介绍

DC 和FC TYPE是我们最常用,最典型的三板模 它比我们最常用的两板模

SC TYPE 多一块剥料板,多二次分型(共三次分型),在母模板与公模板之间 装有开闭器(分塑料与机械两种),这种装置必须在外加拉力达到一定值时 才会使公母范本分开,以保证在三板模中公,母范本不首先分开. DC(FC) TYPE比EC(GC) TYPE 多一块剥料板 EC (GC)TYPE也是一种常用的小水口模座,当用母模滑块或母模斜稍时常用这 种结构的模座,这种结构与大水口很相似, 多一次上固定板与母模板的分 型.

较大的成型机 五.成型过程中压力损失大 六.模具构造复杂﹐价格高﹐容易出故障。

开模过程:常用三板模(DC TYPE)有三次分型,第一次在剥料板与母范本之间,第二次在剥料板与上固定 板之间,第三次在母模板与公模板之间.

(1)

注塑模具技术规范要求

A: 模具外观1: 铭牌内容要打印模具编号、模具重量(KG)、模具外形尺寸(mm),字符均用1/8英寸的字码打上,字符清晰、排列整齐。

2: 铭牌要固定在模腿上靠近后模板和基准角的地方(离两边各有15mm的距离),用四个柳钉固定,固定可靠,不易剥落。

3; 冷却水嘴要用塑料块插水嘴,¢10管,规格可为G1/8″、G1/4″、G3/8″。

如合同有特殊要求,按合同。

4: 冷却水嘴要伸出模架表面,水嘴头部凹进外表面不超过3mm。

5: 冷却水嘴避空孔直径要为¢25、¢30、¢35mm三种规格,孔外沿有倒角,倒角大于1.5×45,倒角一致。

6: 冷却水嘴要有进出标记,进水为IN,出水为OUT,IN、OUT后加顺序号,如IN1、OUT1。

7: 标识英文字符和数字要大写(5/6″),位置在水嘴正下方10mm处,字迹清晰、美观、整齐、间距均匀。

8:进出油嘴、进出气嘴要同冷却水嘴,并在IN、OUT前空一个字符加G(气)、O(油)。

9: 模具安装方向上的上下侧开设水嘴,要内置,并开导流槽或下方有支撑柱加以保护。

1文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.10: 无法内置的油嘴或水嘴下方要有支撑柱加以保护。

11: 模架上各模板要有基准角符号,大写英文DATUM,字高5/16″,位置在离边10mm处,字迹清晰、美观、整齐、间距均匀。

12: 各模板要有零件编号,编号在基准角符号正下方离底面10mm处,要求同11号。

13: 模具配件要影响模具的吊装和存放,如安装时下方有外漏的油缸、水嘴、预复位机构等,应有支撑腿保护。

14: 支撑腿的安装要用螺丝穿过支撑腿固定在模架上,或过长的支撑腿车加工外螺纹紧固在模架上。

15: 模具顶出孔要符合指定的注塑机,除小型模具外,原则上不能只用一个中心顶出(模具长度或宽度尺寸有一个大于500mm时),顶出孔直径应比顶出杆大5-10mm。

16: 定位圈要可靠固定(一般用三个M6或M8的内六角螺丝),直径一般为¢100或¢150mm,高出顶板10mm。

模具标准件数据手册

模具标准件数据手册第一篇范文:模具标准件申购表的填写规范制表:刘东林2004-5-29审核:批准:制表:刘东林2004-5-29审核:批准:第二篇范文:标准件手册标准件速查手册(第一版)紧固件的常用规格目录一螺纹紧固件综合1.GB/T2-2001紧固件外螺纹零件未端------------------------------------12.GB/T152.2-1988紧固件沉头用沉孔-----------------------------------23.GB/T152.3-1988紧固件圆柱头用沉孔--------------------------------4.GB/T152.4-1988紧固件六角头螺栓和六角螺母用沉孔-----------5.GB/T5277-1985紧固件螺栓和螺钉通孔---------------------------二螺栓6.GB/T8-1988方头螺栓C级--------------------------------------7.GB/T37-1988T形槽用螺栓----------------------------------------------8.GB/T799-1988地脚螺栓--------------------------------------------------9.GB/T5780-2000六角头螺栓C级------------------10.GB/T5781-2000六角头螺栓全螺纹C级--------11.GB/T5782-2000六角头螺栓-----------------------------------------------12.GB/T5783-2000六角头螺栓全螺纹-------------------------------三螺柱13.GB/T897-1988双头螺柱bm1d------------------14.GB/T898-1988双头螺柱bm1.25d----------------------------------------15.GB/T899-1988双头螺柱bm15d------------------------------------------16.GB/T900-1988双头螺柱bm2d-------------------------------------------17.GB/T901-1988等长双头螺柱正B级----------------------------------18.GB/T9953-1988等长双头螺柱C级----------------------------------------四螺母19.GB/T41-2000六角螺母C级---------------------------------------------20.GB/T56-1988六角厚螺母-----------------------------------------------21.GB/T810-1988小圆螺母-------------------------------------------------22.GB/T812-1988圆螺母---------------------------------------------------23.GB/T6170-2000Ⅰ型六角螺母---------------------------------------------24.GB/T6172.1-2000六角薄螺母---------------------------------------25.JB/T7382-1994吊环螺母-------------------------------------------------五螺钉1标准件速查手册26.GB/T70.1-2000内六角圆柱头螺钉-----------------------------------------27.GB/T71-1985开槽锥端紧定螺钉-----------------------------------------28.GB/T72-1985开槽锥端定位螺钉-----------------------------------------29.GB/T73-1988开槽平端紧定螺钉-----------------------------------------30.GB/T74-1985开槽凹端紧定螺钉-----------------------------------------31.GB/T75-1985开槽长圆柱端紧定螺钉-----------------------------------32.GB/T77-1985内六角平端紧定螺钉---------------------------------------33.GB/T78-2000内六角锥端紧定螺钉---------------------------------------34.GB/T79-2000内六角圆柱端紧定螺钉------------------------------------35.GB/T80-2000内六角凹端紧定螺钉--------------------------36.GB/T825-1988吊环螺钉-------------------------------------------------六组合件连接副37.GB/T9074.1-2002螺栓或螺钉和平垫圈组合件---------------------38.GB/T9074.15-1988六角头螺栓和平垫圈组合件----------------------39.GB/T9074.17-1988六角头螺栓和弹簧垫圈及平垫圈组合件----40.GB/T9074.26-1988组合件用弹簧垫圈-----------------------------41.GB/T9074.27-1988组合件用外锯齿锁紧垫圈----------------------七木螺钉及自攻螺钉(略)八销42.GB/T91-2000开口销---------------------------------------------43.GB/T117-2000圆锥销----------------------------------------44.GB/T119.1-2000圆柱销不淬硬钢和奥氏体不锈钢-----------------45.GB/T119.2-2000圆柱销淬硬钢和马氏体不锈钢-----------------46.GB/T120.1-2000内螺纹圆柱销不淬硬钢和奥氏体不锈钢----------47.GB/T120.2-2000内螺纹圆柱销淬硬钢和马氏体不锈钢----------48.GB/T879.1-2000弹性圆柱销直槽重型-------------------------49.GB/T879.2-2000弹性圆柱销直槽轻型--------------------------50.GB/T879.3-2000弹性圆柱销卷制重型-------------------------2标准件速查手册51.GB/T879.4-2000弹性圆柱销卷制标准型-----------52.GB/T879.5-2000弹性圆柱销卷制轻型-------------------------------53.GB/T881-2000螺尾锥销---------------------------------------------------九铆钉54.GB/T827-1986标牌用铆钉-------------------------------------------------十垫圈及档圈55.GB/T93-1987标准型弹簧垫圈---------------------------------------------56.GB/T95-2002平垫圈C级-------------------------------------------------57.GB/T97.1-2002平垫圈A级-------------------------------------------------58.GB/T97.4-2002平垫圈用于螺钉和垫圈组合----------------------59.GB/T848-2002小垫圈A级-------------------------------------------------60.GB/T856-1988外舌止动垫圈-----------------------------------------------61.GB/T857-1988圆螺母用止动垫圈---------------------------------62.GB/T886-1986轴肩挡圈---------------------------------------------------63.GB/T893.1-1986孔用弹性挡圈A型---------------------------------64.GB/T893.2-1986孔用弹性挡圈B型-------------------------------65.GB/T894.1-1986轴用弹性挡圈A型-----------------------------------66.GB/T894.2-1986轴用弹性挡圈B型--------------------------------67.GB/T895.1-1986孔用钢丝挡圈-----------------------------------68.GB/T895.2-1986轴用钢丝挡圈---------------------------------------69.GB/T921-1986钢丝锁圈---------------------------------------------------十一焊钉3标准件速查手册一螺纹紧固件综合1.GB/T2-2001紧固件外螺纹零件未端(返回文档顶端)1标准件速查手册5.56.69.011.013.517.522.0------4.GB/T152.4-1988紧固件六角头螺栓和六角螺母用沉孔d2d3td1螺纹规格M5M6M8M10M12M16M20M24M27--d2H13111318222633404853--d3--------1620242833--d1(H13)5.56.691113.517.5222630--螺纹规格M30M36M39M42M45M48M52M56M60M64d2H13617176828998107112118125d336 424548515660687276d1(H13)33394245485256626670(返回文档顶端)-2-标准件速查手册5.GB/T5277-1985紧固件螺栓和螺钉通孔(一般选用中等装配精度)螺纹规格M5M6M8M10M12M16M20M24M27M30精装配精5.36.48.410.5131721252831第三篇范文:五金模具标准件五金模具标准件目录 (2)1、内导柱、导套 (3)2、外导柱、导套 (4)3、内六角螺丝 (8)4、固定销 (10)5、弹簧 (11)6、等高套筒 (14)7、顶料销 (15)8、止符螺丝 (18)9、两用销 (19)10、导正销 (21)11、圆冲子 (23)12、优力胶 (25)13、检测销 (25)第一节:内导柱、导套一、主要功能:内导柱主要用于模板间和上、下模间的导正。

PL660与G3的初步对比收听报告

PL660与G3的初步对比收听报告说明:以下内容只代表我手上这台G3和我手上这台PL660的情况。

以下内容纯个人主观。

PL660外观:背壳从9700DX开始,就一直延续使用到现在,德劲也是这样,从1103的背壳一直到G3也一直延续使用同样的背壳,看来模具费用对厂家来说占得成本比例确实很高。

这种9700DX式的背壳最讨厌的就是底部的抽拉式铁支架,底部有两点突出再加上这一处总共是三点,虽然三点支撑比较平稳,但这三点与桌平面的接触面积太小了,很容易打滑的,各位可以试一下。

还有就是感觉PL660的前壳上下边条处的弧度有些大,如果整体弯曲弧度能和中间部分保持一致可能会更好看一些,而且这个大弧还使得液晶显示屏与机壳有一定角度,尤其是侧着看显示屏更加明显。

另外就是PL660的前后壳对接处的缝隙还是大了一些,没有G3衔接的紧密。

上面好像一直在说不足啊。

其实PL660给人的总体感觉还是不错的,很沉稳大气,同时相对之前的机型外观上又有创新(虽然这个外形也是几年前的)。

FM部分:个人感觉,DSP还是干不过传统模拟方式,比如本地106.8和106.9分别是两个台,G3的106.8这个台有串音,而PL660在这个频点上则能清晰接收。

另外两机的耳机音质几乎听不出差别。

喇叭音质PL660明显好于以往德生的同类机型。

个人认为DSP的一个缺点是信号稍弱时,DSP解调出来的立体声分离度明显低很多,而传统模拟则分离度和强信号时一样,只是背噪稍稍大一点。

PL660没有线路输入功能让人觉得有点可惜。

个人感觉PL660的喇叭表现好过1103、G5、G3、1106。

唯一不足的是PL660喇叭的高音有点刺耳,同时高音部分延伸不够,相信高音如果再延伸一些的话听起来就不会像现在这样有点刺耳了,PL660打在BASS音质档更适合长时间聆听,声音更醇厚。

关于FM的耳机音质,感觉这次PL660耳机音质有明显提升(或者说俺木耳了,听不出差别来),和德劲的风格很相似了。

模具仕样书中文

模具仕样书中文 The following text is amended on 12 November 2020.模具基本仕样书2017年08月18日改订0.开模①根据本仕样要求,模具可能会发生不良时,模具报价及设计时请打合。

②有不能对应的内容时,在报价时请提出。

*因为每个供应商都是同样对应的,所以请事前对应。

1.模图承认时,模具图纸需要的内容*AUTOCAD2000能打开的DXF或DWG。

*最终模图提出内容是(参照31/33/32和33)①部品一览表*含以下a~g的内容(顺序不同)*品名需要包含日文或英文。

a.编号NOb.名称(品名)c.规格(尺寸)d.部品规格品有供应商名的要记入(如MISUMI等) e.材质 f.硬度 g.数量②前、后模的平面图、组装断面图、其他(能够理解模具结构的必要内容)*部品一览表内编号要和图纸上编号一致。

③模具全部打开时图面*从天侧看和从反操作侧或操作侧看的图因为要确认产品取出(机械手、自由落下)、流道取出,所以取出方向上模具内的突起部品(AP/SL等)不能省略。

*产品和流道要画图。

点水口:产品顶出状态流道图画在流道取出量的中间。

潜水口/侧水口:模具打开状态,水口连接产品上的顶出图面。

④用另外的图面表示前后模水路图。

a.水路图的立体表现b.各回路用颜色分开关用箭头表示⑤别纸表示产品部和S/L部淬火部品、油槽加工部位及油槽形状。

*要作防止拖伤对策和今后模具修理及改造时能否研磨、烧焊的判断用的提示例。

(表示方法只要理解就可以)⑥图纸右下方要记入产品名称、成形机、成形材料、收缩率、模具重量、投影面积(产品及流道)⑦图面上各部品、部位用颜色分开+分层*各部位、部品无指定颜色。

⑧需要在图面上表示的部品a.模具表面安装部品(拉杆、锁模块、限位开关、PL、模脚、水嘴、油缸、快速接头等)b.水嘴、快速接头的螺丝的规格。

例:R(PT)1/4(螺丝部、平面或有斜度,要有尺寸)c.排气(前面平面图的1面也可)d.模具吊起的重心e.模具天侧表示的刻印图⑨需要详细图的部品a.水口部b.冷料穴部c.流道断面图d.流道勾针、EP、导套、塞打螺丝、定位圈等的避空范围和间隙。

模具标准件数据手册

6.35的隔热板 36"X36" THIS-3636-2

36"X24" THIS-2436-2

D-M-E 回程杆及对应的PRO标准

Return Pins

M 总长 (in)

3-9/16" 4-1/16" 4-9/16" 5-1/16" 5-9/16" 6-1/16" 6-9/16" 7-1/16" 7-9/16" 8-1/16"

Non Non

O =7/32 5.56mm

O =9/32 7.14mm

O =11/32 8.73mm

SPRB1-712 SPRB1-912 SPRB1-112

SPRB2-712 SPRB2-912 SPRB2-112

SPRB3-712 SPRB3-912 SPRB3-112

SPRB4-712 SPRB4-912 SPRB4-112

61.12

83.34

U-6604

73.82

96.04

B-6600

23.02

45.24

B-6601

35.72

57.94

B-6602

48.42

70.64

B-6603

61.12

83.34

B-6604

73.82

96.04

B系列

B-6605

25.4

86.52

108.74

5.56

B-6606

99.22

121.44

B-6607

111.92

134.14

B-6608

124.62

146.84

B-6610

150.02

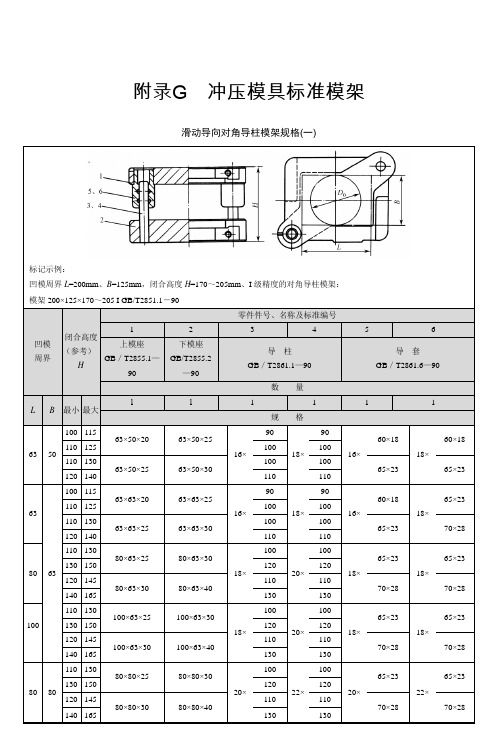

附录G 冲压模具标准模架

1

125×48 140×53 125×48 50× 140×53 140×58 150×58 140×53 150×58 140×53 150×58 150×53 160×63 55× 150×53 160×63

滑动导向后侧导柱模架规格(二)

标记示例: 凹模周界 L=200mm、B=125mm,闭合高度 H=170~205mm、I 级精度的后侧导柱模架: 模架 200×125×170~205 I GB/T 2851.3-90

量 1

格 200 230 230 260 200 230 230

50× 260 230 260 260 290 230 260 260 290 230 260 260 290 220 250 250 280

55× 240 270 270 300

1

125×48 140×53 125×48 45× 140×53 140×58 150×58 140×53 150×58 140×53 150×58 150×53 160×63 50× 150×53 160×63

90

3

4

导柱 GB/T2861.1—90

数量

5

6

导套 GB/T2861.6—90

1

1

1

1

1

1

L B 最小 最大

规格

110 130

100×80×25

100×80×30

130 150

100

120 145

80×80×30

100×80×40

140 165

100

100

120

120

110

110

130

130

65×23 70×28

130 150 100

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

东风模具冲压技术有限公司G3线模具规格书编制:审核:会签:批准:11.1⊙本规格书适用于东风模具冲压技术有限公司冲压生产的所有压模。

⊙模具生产寿命:50万件。

⊙生产方式:手工操作。

1.2⊙采用3D设计,并提供2D图纸。

⊙2D图纸采用A系列纸张(基准尺寸A0=841㎜X1189),比例:1/1,1/2,1/3,1/4。

⊙图纸投影方法采用一角法;绘图文字用中文或英文表达;尺寸单位为米制。

⊙基准点的表示要保证图纸打印时输出的图形直径为Φ10mm。

⊙上平面图左右翻转放置。

1.31.4⊙压缩空气0.5MPa⊙压力机条件参照《压力机规格书》1.5、模具铸件⊙铸件基准:所有铸件(刃口镶块除外)均有铸造基准(三角槽),其位置在铸件四边的侧壁上,位于模具中心线上,直接铸出,不需加工。

实体做出。

1.6、基准孔及基准面⊙模具要设计3处基准孔,基准孔直径为Φ10,深度为20mm;4处基准面,基准面尺寸如下图。

1.7、标准件使用要求标准件弹簧气缸氮气缸标准斜楔冲切元件导板其它采购厂家QM QM 别特世茂(首选科尔制造)三住三协标准(首选大连盘起)DMC标准(首选科尔制造)DMC 标准(首选科尔制造)1.8、模具安装定位⊙G3线(单动模具)⊙G3线(双动模具)采用中心键槽定位:凸模、凹模、压料圈各加四个中心键槽,键槽大小32x25x80(宽x高x 长)1.9、U形槽⊙U形槽数量⊙U形槽形状及尺寸L=55; U形槽中心距两侧加强筋最小距离100mm。

W尺寸上底板下底板W≤2000 2+2=4 2+2=4 2000<W≤2800 3+3=6 3+3=6 2800<W≤3700 4+4=8 3+3=6 3700<W≤4400 5+5=10 3+3=6 3400<W≤4600 6+6=12 4+4=81.10、安全栓区域⊙在4角上设定□150(确保平面□120以上)的安全块区域⊙在不能确保场地的情况下,可向右前左后的2个地方设置。

⊙下止点的上下间隙定为115±5。

1.11、模具起吊⊙中小型模具采用起重棒,五吨以上模具采用起重吊耳,起吊间距应大于模具长度的3/5 ⊙吊楔、镶块、滑块、顶出器或压料板等零件的起吊零件重量G(Kg)起吊方式20≤G<450 加工M16螺纹450≤G<630 加工M20螺纹630≤G<950 采用M24铸入螺纹孔950≤G<1500 采用M30铸入螺纹孔1500≤G<2300 采用M36铸入螺纹孔2300≤G 采用起重棒⊙起吊钢丝绳路径要倒R20以上圆角。

1.12、翻转孔⊙对下列构成零件,要设置翻转模具用的翻转孔(机加工孔)。

凸模、凹模、压料板、斜楔滑块(质量50kg以上)・一般零件(质量100kg以上)M16、M20、M24、M30、M36、1.13、导向方式⊙一般上下模采用导柱导套结构⊙模具冲压有单向侧向力时,采用反侧结构,(反侧块采用铁基自润导板)⊙模具受多向侧向力时,模具用导向腿导向。

⊙退料板采用导板导向结构。

⊙凸模和压料圈的导向采用导板结构。

1.14、安全防护板⊙模具下模中的活动部分应设有安全防护板。

1.15、侧销挡块⊙使用的优先顺序为①销式侧销挡块②减振器式③套筒限位螺钉③套筒限位螺钉1.16、安全用的侧销挡块⊙使用2根安全侧销挡块,行程为侧销挡块行程+10~20mm。

(减振器式为ST+25mm)1.17、顶出器限位块⊙顶出器与模具底板之间应设置足够数量的限位块,限位块下配置加强筋。

1.18、模具运输连接板⊙为保证运输安全,上、下模应加连接板,其安装面应进行机加工。

1.19、工作行程限制器⊙为方便人工调整,在模具现眼的位置设置工作行程限制器,并在其下方设置加强筋以防止意外。

1.20、存放限制器⊙设置目的:在模具存放时,防止内部弹性元件受压。

⊙使用材料:45#钢。

1.211.22 ⊙为排泄模具切削油和模具清洗液体设置 ⊙铸造孔径φ501.23⊙上、下底板前侧铸造出 “F ”标记; ⊙上、下模左右侧分别铸造出零件流水方向;⊙上下模左侧铸造出工序号、模具号、模具材料、上模重量及模具总重。

⊙500kg以上的顶出器,需铸出或铭刻重量。

⊙“F ”标记尺寸:宽×高=35×50;其他文字尺寸:宽×高=25×35。

工序号1.24、模具铭牌⊙铭牌内容包括:零件号、零件名称、模具号、压床吨位、制造厂家、上模重量、模具总重、模具闭合高度、出厂日期。

1.25、安装指示牌⊙安装指示牌内容包括:托杆布置(用●表示)、托杆数量、托杆顶出高度、模具外形尺寸(高/前后*左右)、模具快速定位销位置(用◎表示)1.26、自动化气源接头⊙采用3/8英寸快换接头(阴阳一套)⊙固定在模具右前侧G3-DSC-1,固定在模具左前侧G3-DSC-2、G3-DSC-3;固定在模具左侧XL方便操作,防止与废料滑落干涉。

1.27、防尘、防异物⊙拉延采用弯形通气管(DMC2310 WUR 5),对有定位空开处形状必须设计盖板防止异物掉入。

1.28、导板、导柱、导套、反侧块⊙斜楔装置的基准导板(V型导板)选用铜基石墨导板;φ60以上导套采用铜基导套。

⊙导柱压入底板内的长度应符合标准要求。

⊙模具闭合时,导柱应低于上底板上平面10mm 以上,而导柱进入导套的长度1.5倍直径以上。

⊙20mm厚的导板限位台高为13mm。

⊙模具装有反侧块时,反侧块的接触面深度应为20mm~25mm以上,模具才能开始工作,反侧块之间应保证无间隙滑配。

1.29⊙强制复位装置是在斜楔回程压力源破损、成形部分进入异常的情况下,斜楔滑块不能正常复位时进行强制复位,以防止重大的模具破损。

一般用于剪断、冲孔的落料斜楔及翻边斜楔。

⊙强制复位装置的设置个数1.30⊙模具涂漆总体原则:警示部位使用黄黑相间,危险部位使用红色⊙导柱、衬套及导板使用润滑油。

⊙易损备件应做防锈处理。

1.31、备件(为了同规格孔提料一致规定了不同料厚的间隙取值,见附件一)注:备件清单的表格在设计及修理完成时要一并填完整。

2、各工程模具2.1、拉延模⊙双动拉延模铸件壁厚部位 A B C D E F G H J K L M 其他壁厚50 50 40 40 40 40 40 40 40 30 30 30 30⊙单动拉延模铸件壁厚部位 A B C D E F G H J K L M 壁厚 505040404040404040303030⊙模具材料零 件 凸模 凹模 压料圈 底板内板零件(t <1.5) (浅拉延) MT-MoCr HRC50以上MT-MoCr HRC50以上MT-MoCr ◆ HRC50以上HT250内板零件(t <1.5) (深拉延) MT-MoCr HRC50以上QT600(合金) HRC50以上QT600(合金) HRC50以上HT250内板零件(t ≥1.5)或高强度板MT-MoCr HRC50以上Cr12MoV HRC58-62Cr12MoV HRC58-62HT250注:◆压料圈结构强度有问题时,应考虑用QT600替代MT-MoCr 。

⊙托杆托杆顶出量100、150,特殊零件协商解决。

当一级托杆不能满足使用要求时采用铸腿结构,铸腿上采用两个螺钉的垫片,模具闭合状态距下底面为20mm 以上。

要求:1、 A 尺寸≥φ602、 B 尺寸≤303、 螺钉2-M12,防转4、 垫块材料45#⊙平衡块所有的拉深模均设置平衡块,尽量设置在接近模具表面的位置≥30mm,平衡块的下方须配置加强肋。

⊙零件压印零件压印按产品要求⊙出气孔设置出气孔,孔径φ6,上模的排气管应带有弯管⊙安全凸耳双动拉延模设置安全凸耳。

⊙在气垫拉深的情况下,为了防止压料板的飞出,要设置2处以上的双头螺栓。

⊙板料定位板料的定位梁类及细小零件采用DMC2140、DMC2130.⊙当修边线落在凸模上时,压料圈不墩死,空开2mm;当修边线落在压料圈上时,压料圈要墩死。

不管压料圈是墩死,还是不墩死,压料圈下都要加垫块。

2.2、修边冲孔模⊙模具材料零件凸模凹模顶出器废料刀底板t≤1.2 ZCH-1T10AZCH-1T10AHT300ZCH-1T10AHT250t>1.2 高强度板Cr12MoVT10ACr12MoVT10AHT300 Cr12MoVT10AHT250⊙修边、冲孔条件⊙冲头选择凹模采用镶套结构,异形孔凹模需有φ4mm 的防转销,特殊情况可采用局部镶块结构 凹模的内刃口不允许有倒锥,内刃带的高度应符合图纸,当料厚在1mm 以下时高度不大于6mm ,料厚在1-3mm 时,高度不小于8mm ,料厚大于3mm 时,高度不小于10mm 。

⊙废料大小模具前部:最大700mm 模具后部:最大700mm 模具侧面:建议400mm⊙废料处理废料应能滑出模具外(包括大冲孔废料),G2线以外小废料可以用废料盒装。

冲孔废料出料孔应光滑和逐渐扩大,保证废料排出通畅,斜废料孔的斜度一般不小于30°。

废料滑道倾角≥25°。

废料滑道所用的钢板料厚=2mm. 要采取防止废料落到作业者脚上的对策。

侧冲孔凸模选用带顶针的冲头结构.侧冲孔压料结构选用组件带聚胺脂固定结构标准件. 在合上二次废料槽的状态下,不得影响模具安装。

⊙其他:弹簧采用窝座或定位销定位,要有预压不得出现倒伏或偏压现象,窝座底部厚≥35。

刃口镶块需标明材料、件号,对称件需标明对称记号并在底板上打印对应的号码。

在镶块受侧向力的方向设置挡墙或挡键,优先选用挡墙结构。

2.3⊙模具材料通常翻边凸模MOCr铸铁、凹模采用50CD4M镶拼结构淬火HRC55以上;整形凸模、凹模采用MOCr铸铁,凹模采用50CD4M表面火焰淬火HRC55以上,顶出器采用HT300、上下底板采用HT250。

当t≥1.5时凸模、凹模采用T10A或Cr12MoV镶拼结构HRC56-60。

当t<1.5而变形复杂可能出现拉毛等特殊情况时也应采用T10A或Cr12MoV镶拼结构HRC56-60。

⊙镶块接缝间隙≤0.05mm。

⊙当压料板墩死时,压料板与底板间加垫块。

后工序模具壁厚标准(见DME CC EE 227E)铸铁底板注:无论是哪组模具以及要生产的产量有多大,保证铸件箱体尺寸不超过300mm 组A B C D G.3454040100( )中的值对于小批量模具,产量<300 000辆其他浇铸元件 - 凸模及压料板 对于修边:X=25对于下翻边:X=10+下翻边边缘高度或窄镶块的情况根据板F 向视图80x80的铸件孔用于 通过电线和送气管让开或铸造孔 以便铣刀工作 最小直径为D组 AB C 钢 铸铁 钢 铸铁 钢 铸铁 G .3303540403035无论是哪组模具以及要生产的产量有多大,保证铸件箱体尺寸不超过300mm零件形状对于G1和G2模具:15 对于G3和G4模具:10压料板对于G1和G2模具:15 对于G3和G4模具:10刷白或加工金属丝弹簧 或氮气弹簧的支撑面建议53.1⊙生产线压床构成注意;G3线的单动压床都有气垫。