实用的煤矿运输设备选型与能力计算

矿用带式输送机的选型设计简易计算

查表 3,输送机的承载托辊槽角为 350,物料的堆积角为 200,带宽 为 1000mm 的输送机上允许物料堆积的横断面积为 0.1110m2,此值大 于计算所需要的横断面积,选用输送带的宽度满足运输要求。 输送带宽度的核定: B=1000mm≥2a+200=2×300+200=800 mm 因此满足输送最大块度要求.

动堆积角一般为安息角的 50%~75%,L3 一般取 0.38b~0.40b 由上可知, 输送带的带宽和它的运行速度决定了带式输送机的输送能

带宽 B、带速 V 与输送能力 Q 的关系 1.25 108 198 310 507 742 1.6 139 254 397 649 951 2.0 174 318 496 811 1188 2.5 217 397 620 1014 1486 781 1278 1872 1622 2377 3.15 4.0

槽形托辊的带上物料堆积截面,如图所示: A1=[L3+(b-L3)cosλ ]2 A2=[L3+ [

(b −L 3 ) 2 2 tan θ 6

=[0.38+﹙0.85-0.38﹚×cos350]2

(b −L 3 ) 2

tan 20 0 6

=0.0351

cos λ ] [

sin λ ]= [0.38+

C

1) 主要阻力计算 FH=CfLg[(2qB+qG)cosβ +qRO+qRU] 式中:f-模拟摩擦因数 取 0.03 L-输送机长度 g-重力加速度 m 取 10m/s2 小于 180 时,可取 cosβ ≈1 N

β -输送机的工作倾角

qB-每米长输送带的质量 qG-每米长输送物料的质量

kg kg

8119综采工作面运输设备选型计算

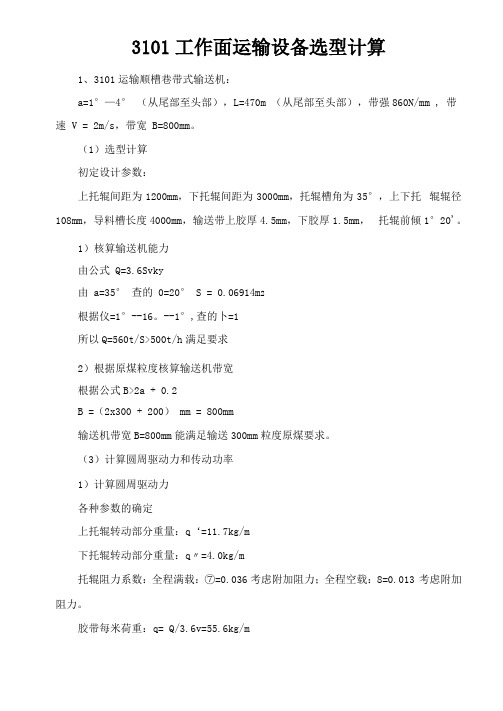

3101工作面运输设备选型计算1、3101运输顺槽巷带式输送机:a=1°—4° (从尾部至头部),L=470m (从尾部至头部),带强860N/mm , 带速 V = 2m/s,带宽 B=800mm。

(1)选型计算初定设计参数:上托辊间距为1200mm,下托辊间距为3000mm,托辊槽角为35°,上下托辊辊径108mm,导料槽长度4000mm,输送带上胶厚4.5mm,下胶厚1.5mm,托辊前倾1°20'。

1)核算输送机能力由公式 Q=3.6Svky由a=35° 查的0=20° S = 0.06914m2根据仪=1°--16。

--1°,查的卜=1所以Q=560t/S>500t/h满足要求2)根据原煤粒度核算输送机带宽根据公式B>2a + 0.2B =(2x300 + 200) mm = 800mm输送机带宽B=800mm能满足输送300mm粒度原煤要求。

(3)计算圆周驱动力和传动功率1)计算圆周驱动力各种参数的确定上托辊转动部分重量:q‘=11.7kg/m下托辊转动部分重量:q〃=4.0kg/m托辊阻力系数:全程满载:⑦=0.036考虑附加阻力;全程空载:8=0.013 考虑附加阻力。

胶带每米荷重:q= Q/3.6v=55.6kg/m胶带每米自重:q°=10.9kg/m PVG800S圆周驱动力:F = F1+F2+F3 + F'式中:F1——上分支运行阻力,N;F2 ——下分支运行阻力,N;F3 ——物料提升阻力,N。

『一一附加阻力,N。

①全程满载(⑦-0.036考虑附加阻力):上分支运行阻力:F「(q+ q0+ q')«gL h = 29273N下分支运行阻力:F2=(q0+ q〃)cgL h = 5578N物料提升阻力:F3=qHg =-42424N附加阻力F'=F1' +F2, +FJ + F4, =3000 N 圆周驱动力:F有1 = F1+F2+F3 +F'=-4573N②全程满载(⑦=0.012考虑附加阻力):上分支运行阻力:F1=(q+ q0 + q,)^gL h = 9758N下分支运行阻力:j=笛0十 q〃)cgL h=1860N物料提升阻力:F3=qHg =-42424N附加阻力F'=F1' +F2, +FJ + F4, =3000 N 圆周驱动力:F 有2 = F]+F2 + F3 +F'=-27806N③全程1000米满载(⑦口).012考虑附加阻力):上分支运行阻力:一="+ q0 + q')ttgL h= 1389 + 2026 + 2927=6342N下分支运行阻力:F2=(q)+ q〃)cgL h=1860N物料提升阻力:F3=qHg =-37455N附加阻力F'=F1' +F2, +F3, + F4' =3000 N圆周驱动力:F 有2 = F]+F2 + F3 +F'=-26253N④全程空载(⑦-0.036考虑附加阻力):上分支运行阻力:F]=(q+ q0+ q‘)cgL h = 8460N下分支运行阻力:j=笛0十 q〃)cgL h = 5578N物料提升阻力:F3=qHg =0N附加阻力F'=F1' +F2, +F3, + F4' =3000 N圆周驱动力:F 空= F1+F2 + F3 +F'= 17038N根据以上工况做比较I F有/最大,故设计按有载计算功率。

运输设备选型计算

盘县石桥老洼地煤矿运输设备设计选型计算书二零一四年运输设备设计选型计算一、概述1、矿井设计生产能力矿井设计生产能力为30t/年;主干系统包括通风、提升、运输。

2、井下运输112运输石门和113运输石门用型特殊防爆型蓄电池机车牵引1t 固定箱式矿车运煤和矸石。

其他运输为皮带、溜子运输。

运输方式的选择一、运输方式本矿井为高瓦斯突出矿井,112运输石门和113运输石门选用特殊防爆型蓄电池机车牵引运输。

煤、矸石采用固定式矿车装载,设备、材料用平板车或材料车装载,蓄电池机车牵引运输。

二、主要运输巷道断面、支护方式、坡度及钢轨型号1、矿井巷道断面及支护方式矿井下元炭煤层运输大巷采用料石砌碹支护方式,大白炭煤层运输大巷采用料石砌碹支护方式。

2、坡度矿井主要运输巷道和石门的轨道运输坡度,均取千分之三的坡度。

3、钢轨型号矿井主要运输斜井及石门敷设22㎏/m钢轨,600㎜轨距,木料轨枕。

主平硐敷设30㎏/m钢轨,600㎜轨距,石料轨枕。

矿车一、矿车选型本矿井运载原煤的矿车选用600㎜轨距、型,1t固定式矿车。

二、各类矿车的数量1、一吨固定式矿车按排列法计算矿井达到设计生产能力时需用型1t固定式矿车6辆。

2、1t材料车矿井运送材料采用型一吨材料车,材料车数量为矿车,为4辆。

3、1t平板车矿井运送设备采用型1t平板车,平板车数量为5辆。

运输蓄电池机车选型一、设计依据本矿井属高瓦斯矿井,井下运输选用型,600轨距,特殊防爆型蓄电池机车牵引矿车。

本矿井在主平洞开拓113运输石门,113运输石门的材料、煤、矸石需经主平洞运输,输距离均为1000m,112回风石门前期运输距离为210m矸石率 20%装运容器 -6A 大巷轨道坡度 3‰ 二、设计选型计算 1、机车牵引能力t 4.315.1304.0110312224.01000=++++⨯⨯=Q 蓄电池机车牵引型1t 固定式矿车数量取4辆。

2、机车电机过热能力校核 (1)蓄电池机车牵引空车时的牵引力 kg F k 15.138)312(261.045=+⨯+=(2)蓄电池机车牵引重车时的牵引力kg F z 47.141)310(2)61.1(225=-++=(3)根据蓄电池机车牵引电机的特性曲线得I k =52A V k =h I z =56A V z =h (4)列车的运行时间 空车运行时间:初期运行时间 min 45.36.115.0801=⨯=k t后期运行时间min 34.106.115.1802=⨯=k t重车运行时间: 初期运行时间min 5.34.115.0801=⨯=z t 后期运行时间 min 52.104.115.1802=⨯=z t列车循环时间:初期循环时间m in 95.31255.345.31=++=T后期循环时间m in 86.452552.103.102=++=T (5)均方根电流初期均方根电流A I j 2995.31565.35245.315.1221=⨯+⨯= 后期均方根电流 A I j 4286.455652.105234.1015.1222=⨯+⨯=根据上述计算,蓄电池机车运行时的均方根电流均小于蓄电池机车允许电流50A 。

煤矿井下运输系统设备选型计算培训

煤矿井下运输系统设备选型计算培训煤矿井下运输系统是煤矿生产中非常重要的一环,它直接关系到煤矿的生产效率和安全生产。

因此,煤矿井下运输系统的设备选型计算显得尤为重要。

首先,我们需要了解煤矿井下运输系统的设备种类和功能。

在井下运输系统中,最常见的设备包括皮带输送机、井下车辆(包括电机车和蓄电池车)、链条输送机、提升设备等。

这些设备各自具有不同的特点和适用范围,因此在选型时需根据具体的井下条件和工艺要求进行综合考虑。

其次,针对不同设备的选型计算,我们需要考虑的因素也各有不同。

比如,在选购皮带输送机时,需要考虑的因素包括输送距离、输送量、安全性能和维护成本等;在选购井下车辆时,则需要考虑的因素包括牵引力、爬坡能力、转弯半径等。

因此,针对不同设备,我们需要掌握各自的选型计算方法和步骤。

最后,针对煤矿井下运输系统设备选型计算,我们需要进行培训和学习。

这包括:1. 对不同设备选型计算方法和步骤的介绍和讲解;2. 现场实例分析和案例研究,通过实际案例的分析学习和掌握选型计算的方法;3. 知识点的强化练习,通过大量的实例练习来巩固所学知识;4. 参观和实地考察,了解各种设备的实际应用和运行情况。

总之,煤矿井下运输系统设备选型计算培训对于提升煤矿井下运输系统设备选型能力非常重要,只有通过系统的学习和培训,才能更好地选择和使用煤矿井下运输系统的设备,提高煤矿的生产效率和安全生产水平。

由于煤矿井下环境的特殊性,对设备的选型计算有着独特的要求。

在选择煤矿井下运输系统设备时,要考虑到井下特有的空间狭小、通风条件恶劣、地质条件不稳定等复杂因素。

因此,在进行选型计算时,需要综合考虑设备的稳定性、安全性、适应性以及经济性等方面的问题。

在培训中,应当重点介绍各种设备选型计算的原理和方法。

比如在选购皮带输送机时,需要根据具体的运输距离、物料输送量、坡度和水平输送等因素进行选型计算。

在选购井下车辆时,则需要根据井下的通道尺寸、曲线半径、坡道坡度、牵引力需求等因素进行计算。

矿山综放工作面运输顺槽皮带机选型计算

矿山综放工作面运输顺槽皮带机选型计算一、已知参数:输送物料:原煤物料比重ρ=1000kg/m3运量Q=2000t/h运距L=1100m 平均输送角度δ=6°提升高h=110m二、自定义参数:根据以上参数初选带宽B=1200mm,带速υ=4.0m/s,上托辊间距a O=1.5m,下托辊间距a U=3.0m,上托辊槽角λ=35°,托辊辊径=159mm。

三、验算输送能力:由《DTII型固定式带式输送机设计选用手册》表31查得该输送机最大物料截面积S=0.19m2(动堆积角为30°时)由《DTII型固定式带式输送机设计选用手册》表32查得倾斜输送机面积折减系数k=0.93最大输送量Q max=3.6Sυkρ=3.6X0.19X4.0X0.93X1000=2544.5t/h>2000t/h满足要求。

四、驱动力及功率计算初选胶带型号为PVG2000S,则胶带每米重量为q B=27kg/m。

上托辊采用槽型托辊,辊径=159mm,辊长=465mm,轴承采用4G306,托辊间距为1.5m,前倾角度ε=2°。

下托辊采用V型托辊,辊径=159mm,辊长=700mm,轴承采用4G306,托辊间距为3.0m。

查型谱表第7.1节得单个上托辊转动部分质量q R O′=10.53kg,单个下托辊转动部分质量q R U′=13.38kg。

则上托辊组每米转动部分质量q R O=n q RO′/a O=3X10.53/1.5=21.06kg/m下托辊组每米转动部分质量q R U=n q RU′/a U=2X13.38/3=8.92kg/m每米输送物料质量q G=Q/(3.6υ)=2000/(3.6X4)=138.89kg/m由《DTII型固定式带式输送机设计选用手册》表33查得附加阻力系数C=1.084由《DTII型固定式带式输送机设计选用手册》表34查得托辊模拟摩擦系数f=0.03则驱动滚筒圆周力F U=CfLg[q RO+q RU+(2q B+q G)]+ q G Hg+F S其中特种阻力F S包括以下几项:①上下托辊组的前倾阻力:Fε=Fε1+Fε2=Cεμ0L e(q B+q G)gCosδSinε+μ0L e q B gCosλCosδSinε=8841N其中查表得托辊和胶带间的摩擦系数μ0=0.35,Le表示承载段和回程段有前倾托辊长度=900m。

实用的煤矿运输设备选型与能力计算

运输设备选型与能力计算一、矿井人员提运设备选型与能力计算(一)设计依据:1、行人暗斜井斜长:L=520m(+278m至+50m)2、倾角:β= 26º3、运送人员:Q班=56人/班(二)提运任务:1、担负矿+126m水平、+50m水平的人员运送。

(三)设备先型:1、名称:架空乘人装置2、型号:RJY22-35/500型3、数量:一台4、主要参数:钢繩绳直径20mm,同时乘座人数60人,吊椅间距10m,托轮间距8m,最大输出效率346人。

行人暗斜井选索道架空人车1台。

(四)校核依据1、行人暗斜井斜长:L=520m(+278m至+50m)2、倾角:β= 26º3、运送人员:Q班=56人/班(二)设备运送能力校核:钢丝绳的运行速度为1.0 m/s。

1、吊座间距L max =班Q L v ⨯-1.13600=565200.13600-⨯=55m 吊座间距取L d =10m ,每边设置吊座Z =52个。

2、运输能力单侧最大小时运输能力:Q =d L L v -3600=105200.13600-⨯=308(人/h ) 运输时间:T =v L Q L d ⨯+⨯601.1班=0.160520561.110⨯+⨯⨯=19min <60min 3、钢丝绳校核钢丝绳每米质量P k =)cos (sin 110)cos (sin min βωβδβωβ+-++L m S ZG B d )26cos 035.026(sin 5206155110500)26cos 035.026(sin 7552+⨯-⨯++⨯⨯= =0.90(kg/m )Z —沿行人暗斜井斜长每侧所挂吊椅数量,52个;G d —吊椅及所乘坐人员质量,取75kg ;δB —钢丝绳公称抗拉强度,取155 kg/mm 2;m —钢丝绳安全系数,取6;L —运输线路长度,520m ;S min —钢丝绳最小张力,取500kg ;ω —托绳轮转动阻力系数,取0.035;β —运行线路倾角,26°。

掘进运输设备选型及能力核定计算

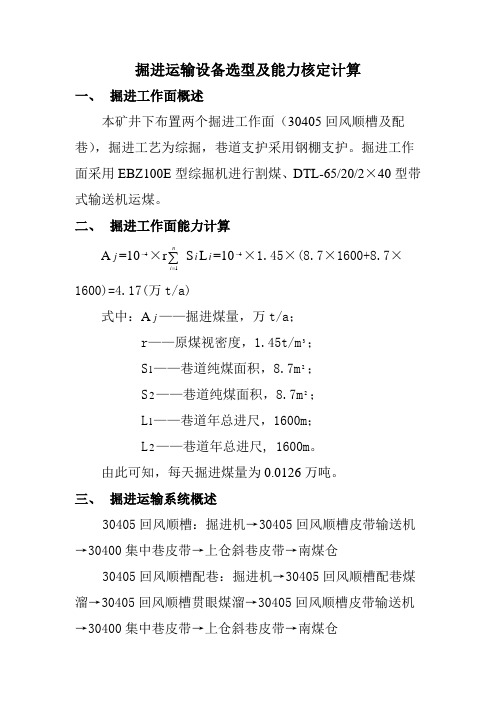

掘进运输设备选型及能力核定计算一、 掘进工作面概述本矿井下布置两个掘进工作面(30405回风顺槽及配巷),掘进工艺为综掘,巷道支护采用钢棚支护。

掘进工作面采用EBZ100E 型综掘机进行割煤、DTL-65/20/2×40型带式输送机运煤。

二、 掘进工作面能力计算A j =104-×r ∑=ni 1S i L i =104-×1.45×(8.7×1600+8.7×1600)=4.17(万t/a)式中:A j ——掘进煤量,万t/a ;r ——原煤视密度,1.45t/m 3;S 1——巷道纯煤面积,8.7m 2;S 2——巷道纯煤面积,8.7m 2;L 1——巷道年总进尺,1600m ;L 2——巷道年总进尺, 1600m 。

由此可知,每天掘进煤量为0.0126万吨。

三、 掘进运输系统概述30405回风顺槽:掘进机→30405回风顺槽皮带输送机→30400集中巷皮带→上仓斜巷皮带→南煤仓30405回风顺槽配巷:掘进机→30405回风顺槽配巷煤溜→30405回风顺槽贯眼煤溜→30405回风顺槽皮带输送机→30400集中巷皮带→上仓斜巷皮带→南煤仓DTL-65/20/2×40型皮带运输能力(1)按照运输机技术特征计算如下: A=1.11042t C r v B k ⨯⨯⨯⨯⨯ =1.1101689.085.00.265.040042⨯⨯⨯⨯⨯⨯ =0.37万t/d式中:A ——日运输量,万t/d ;t ——运输时间,16hk ——运输机负载,断面系数,查表选取400; B ——运输机带宽0.65米;k 1——运输不均匀系数,取1。

1;r ——松散容积量,t/m 3;取0.85-0.9;v ——输送机带速,2.0 m/sC ——输送机倾角系数,上山带式输送机倾角最大为15度,所以查表选取0.89。

(2)按原设计能力计算如下:DTL-65/20/2×40型皮带输送机带宽650mm,带速2.0 m/s ,原设计输送机能力200t/h ,所以有: A=4101.116200⨯⨯=0.29万t/d (3)按实测能力计算如下:DTL-65/20/2×40型皮带输送机带宽650mm,带速2.0 m/s ,实测能力184.6t/h ,所以有:A=4101.1166.184⨯⨯=0.26万t/d 根据以上计算分析可知,掘进运输能力满足生产需求。

矿山运输机械选型设计计算

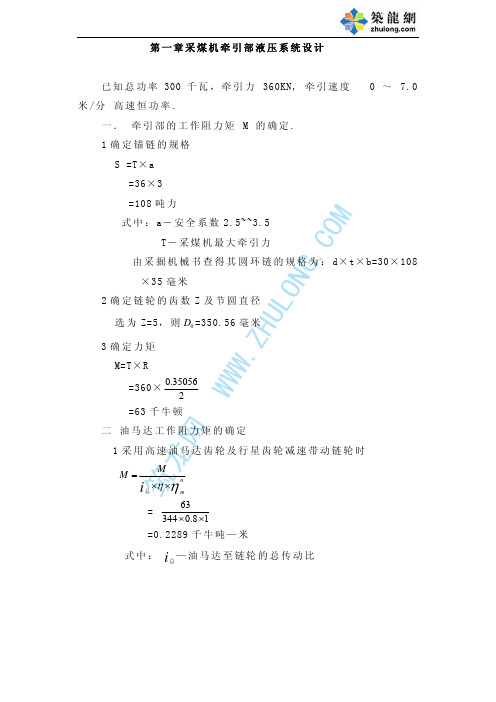

筑龙网W WW .Z HU LO N G .C OM第一章采煤机牵引部液压系统设计已知总功率300千瓦,牵引力 360KN, 牵引速度 0 ~ 7.0米/分 高速恒功率.一. 牵引部的工作阻力矩 M 的确定. 1确定锚链的规格 S =T×a=36×3 =108吨力式中:a-安全系数2.5~~3.5 T-采煤机最大牵引力由采掘机械书查得其圆环链的规格为:d×t×b=30×108×35毫米2确定链轮的齿数Z 及节圆直径选为Z=5,则0D =350.56毫米3确定力矩M=T×R=360×0.350562=63千牛顿二 油马达工作阻力矩的确定1采用高速油马达齿轮及行星齿轮减速带动链轮时n mMM iηη=××总=633440.81××=0.2289千牛吨—米 式中:i总—油马达至链轮的总传动比筑龙网W WW .Z HU LO N G .C O M2η —油马达至链轮的总传动效率n mη—链传动效率 (因是无链牵引,所以其效率为1)三油马达总的负载力矩的确定油马达总的负载力矩可根据给定最大牵引力求出。

即n mMM iηη=××总=633440.81××=0.2289千牛吨—米四 确定系统的工作压力:72160 1.610/=×巴牛顿米五确定油马达的最大流量1由已知最大牵引速度V,求链轮的最大速度n 0V n D π==73.140.35056×= 6.37(转/分) 2 又已知给定为高速油马达则其转速1000~2200转/分 初步确定n=2200转/分 总传动比 22003446.4i == 3 油马达输出扭距2n mD M iηηΤ×=×××总2=3600.35023440.81××××0.2289/=千牛米标准分享网 免费下载筑龙网W WW .Z HU LO N G .C OM34 油马达最大转速max01000m V D n π×=×100073443.14350××=×2191/=转分 5油马达的排量 36.2810mm p mM q η=×Δ 356.280.228910(16010)100.95×=×−×× 30.0001009/=米转6油马达-理论流量m Qm q n =×41021910.00010096−=××30.00368/=米秒7实际流量:60m mmvn q Q η×=×实21910.0001009600.95×=×30.00388/=米秒所以根据以上所计算数据查《机械设计手册》可选定为:压力kgf/cm 转速V/min 型 号 变 量 形 式 额定 最高 额定 最高 ZM—F125定 量20025020002200筑龙网W WW .Z HU LO NG .C O M4驱动功率 Kw 容积效率 % 排量 ml/r9096125六.主油泵流量:及辅助泵 1主油泵的流量Qb ≥ KQ (升/ 分) K-1.1 ~ 1.3 考虑系统漏损和流量富裕度的系数Qb ≥ KQ1.10.00388=× 30.004268/=米秒 30.256/=米秒2.主油泵最大工作压力∑Δ p 主油泵回路的总压力损失,包括油液和各种阀, 过滤器等液压元件和管道的压力损失.∑Δ p=5 ~10 所以 p m P P =160125%=×520010/=×2牛吨米3确定主油泵压力kgf/cm 转速V/min 型 号变 量 形 式 额定 最高 额定 最高 ZB-F125-B 变 量200250 驱动功率 Kw 容积效率 % 排量 ml/r 9096125标准分享网 免费下载筑龙网W WW .Z HU LO NG .C OM54辅助油泵:20%Q Q =×流0.00426820%=×438.510/−=×米分51/=升分查《机械设计手册》77P 57CB D −型(齿轮泵) p 额定 =100 巴, Q=51 L/ 最小,转数 1800 转。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

..

运输设备选型与能力计算

一、矿井人员提运设备选型与能力计算

(一)设计依据:

1、行人暗斜井斜长:L=520m(+278m至+50m)

2、倾角:β= 26º

3、运送人员:Q班=56人/班

(二)提运任务:

1、担负矿+126m水平、+50m水平的人员运送。

(三)设备先型:

1、名称:架空乘人装置

2、型号:RJY22-35/500型

3、数量:一台

4、主要参数:钢繩绳直径20mm,同时乘座人数60人,吊椅间距10m,托轮间距8m,最大输出效率346人。

行人暗斜井选索道架空人车1台。

(四)校核依据

1、行人暗斜井斜长:L=520m(+278m至+50m)

2、倾角:β= 26º

3、运送人员:Q班=56人/班

(二)设备运送能力校核:

钢丝绳的运行速度为1.0 m/s。

1、吊座间距

L max =班Q L v ⨯-1.13600=56

5200.13600-⨯=55m 吊座间距取L d =10m ,每边设置吊座Z =52个。

2、运输能力

单侧最大小时运输能力:Q =

d L L v -3600=105200.13600-⨯=308(人/h ) 运输时间:T =

v L Q L d ⨯+⨯601.1班=0

.160520561.110⨯+⨯⨯=19min <60min 3、钢丝绳校核

钢丝绳每米质量

P k =)cos (sin 110)cos (sin min βωβδβωβ+-++L m S ZG B d )26cos 035.026(sin 5206

155110500)26cos 035.026(sin 7552+⨯-⨯++⨯⨯= =0.90(kg/m )

Z —沿行人暗斜井斜长每侧所挂吊椅数量,52个;

G d —吊椅及所乘坐人员质量,取75kg ;

δB —钢丝绳公称抗拉强度,取155 kg/mm 2;

m —钢丝绳安全系数,取6;

L —运输线路长度,520m ;

S min —钢丝绳最小张力,取500kg ;

ω —托绳轮转动阻力系数,取0.035;

β —运行线路倾角,26°。

架空乘人装置现配置安装6×19S+FC-20-1670-特-镀型钢丝绳,d=20mm ,P k =1.47kg/m ,R 0=1670MPa ,F 0=26700kg ,其参数满足延深后强度要求。

4、运行阻力计算:

当上运侧重载、下运侧空载时,设备牵引力最大。

重车段阻力:F z=2040kg,空车段阻力:F k= -655kg

5、各点张力计算:S1=2245kg,S2=1590kg,S3=1685kg,S4 =3725kg

α=180°,μ=0.18,S Y/S L=1.66<1.76,n=1.15。

6、拉紧装置拉力计算:S5 =3275kg

7、钢绳安全系数校验:m =26700/3725 = 7.17>6

8、绳轮直径计算:D g≥ 60×20 = 1200mm

9、设备传动拉力计算:S5 = 1480kg

10、电机功率计算:N=1.2×1480/81.6= 22kW

根据计算,行人暗斜井安装一台,RJY22-35/500型架空乘人装置,能满足+126m水平、+50m水平的人员运送需要。

架空乘人装置采用G型固定式抱索器,每侧设置52个,间距为10m。

每8米设置1个托绳轮,每布置两个托绳轮布置一个压绳轮。

使用中,驱动轮、迂回轮和牵引钢丝绳之间应保持干燥,或采用衬套以提高摩擦系数。

二、采区运输设备选型与能力计算

(一)设计依据

矿井瓦斯等级:低瓦斯

采区最远运距:1300m

承担运量:165kt/a(煤150kt/a,矸15 kt/a)

装运容器:MGC1.1-6A矿车

大巷轨道坡度:3‰

工作制度:330d/a,16h/d

(二)机车选型

1、矿井运输机车

该矿为低瓦斯矿井,下山采区生产能力(后期)为150kt/a 。

采区内最远运距1.3km ,运输不均衡系数k 1=1.25,矸石系数1.10,大巷运输坡度i=3‰,重列车下坡运行,两班运输,每班运矿物工作时间T b =7h ,装车及调车时间θ=25min 。

矿井运输大巷采用选用CTY5/6GB 矿用特殊型蓄电池机车运输。

机车轨距600mm ,轴距900 mm ,粘着重量5000kg ,最大牵引力≥7.06kN ,斩波控控制,无级调速,使用简易方便,装有车载式瓦斯报警仪,安全可靠。

装载容器选用MGC1.1-6A 标准矿车,载煤q=1000kg ,矿车质量q 0=595kg 。

矿井矿用特殊型蓄电池机车运行状况良好,本次设计下山采区仍选用该机车进行采区煤矸运输。

2、列车组成计算

按重列车上坡起动时 n=]1)(075.1[0-+++g

i a g q q P q q ωψ =]18

.9)003.00135.0(04.0075.124.08.9[59510005000-⨯++⨯⨯+ =32.9辆

按机车中速运行时,v=14.2km/h ,以制动距离不超过l=40m ,计算制动时减速度: b=0.03858l

v 2=0.03858×402.142=0.18904m/s 2

重列车下坡制动时机车牵引矿车数 n=]1)(075.1[0--++g

i b g q q P y z ωψ =]18

.9)003.00090.0(18904.0075.117.08.9[59510005000-⨯-+⨯⨯+

=17辆

按起动条件和制动条件,矿车数应为17辆,考虑到车场有效长度、上坡起动条件和下坡制动条件,最后选定列车组成矿车数n=15台。

牵引15辆矿车时运行阻力

空列车上坡运行阻力

W k=(P+nq0)(ωk+i)g

=(5000+15×595)×(0.011+0.003)×9.8

=1.9kN

重车下坡运行阻力

W z=[P+n(q+q0)](ωz-i)g

=[5000+15×(1000+595)]×(0.009-0.003)×9.8

=1.7kN

当牵引15辆矿车,在中速度运行时,空、重列车运行阻力都小于机车最大牵引力≥7.06kN,因此机车运行在中速度(v=14.2km/h)是合理的,同时也满足了起动和制动要求。

3、机车台数计算

根据采区巷道布置方式,设计下山采区投产后,矿井共配机车5台。

+126m水平外大连运输巷二台、+50m内大连运输大巷和本煤层运输巷各一台,备用1台。