冲压件首检记录表

冲压首末件检验记录表

判定

组 长:

IPQC:

SD-006B

(

)

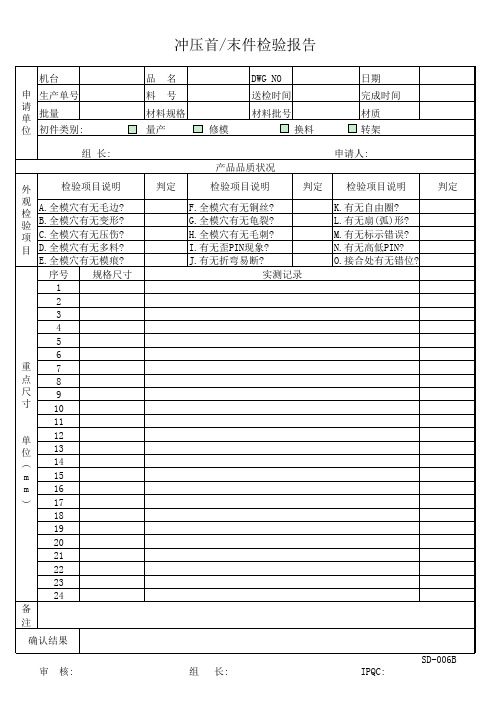

冲压首/末件检验报告

机台

申 生产单号 请 单 批量 位 初件类别:

品名 料号 材料规格 量产

修模

DWG NO 送检时间 材料批号

换料

日期 完成时间 材质 转架

组 长:

外

检验项目说明

观 检

A.全模穴有无毛边?

验 B.全模穴有无变形?

项 C.全模穴有无压伤?

目 D.全模穴有无多料?

E.全模穴有无模痕?

序号 规格尺寸

1

2

3

4

5

6

重

7

点

8

尺

9

寸 10

11

单 12 位 13

14

m

15

m 16

17

18

192021源自222324

备

注

确认结果

审 核:

产品品质状况

申请人:

判定

检验项目说明

判定 检验项目说明

F.全模穴有无铜丝? G.全模穴有无龟裂? H.全模穴有无毛刺? I.有无歪PIN现象? J.有无折弯易断?

实测记录

K.有无自由圈? L.有无扇(弧)形? M.有无标示错误? N.有无高低PIN? O.接合处有无错位?

冲压件首件检验记录(表格模板、格式)

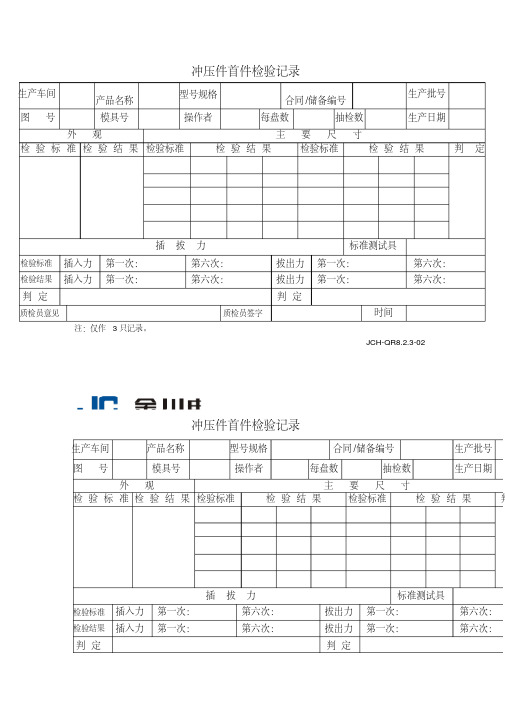

冲压件首件检验记录

生产车间

产品名称型号规格

合同/储备编号

生产批号

图号模具号操作者每盘数抽检数生产日期

外观主要尺寸

检验标准检验结果检验标准检验结果检验标准检验结果判定

插拔力标准测试具

检验标准插入力第一次:第六次:拔出力第一次:第六次:

检验结果插入力第一次:第六次:拔出力第一次:第六次:

判定判定

质检员意见质检员签字时间

注:仅作3只记录。

JCH-QR8.2.3-02

冲压件首件检验记录

生产车间产品名称型号规格合同/储备编号生产批号

图号模具号操作者每盘数抽检数生产日期

外观主要尺寸

检验标准检验结果检验标准检验结果检验标准检验结果判

插拔力标准测试具检验标准插入力第一次:第六次:拔出力第一次:第六次:

检验结果插入力第一次:第六次:拔出力第一次:第六次:

判定判定

质检员意见质检员签字时间注:仅作3只记录。

冲压点检记录

冲压点检记录

冲压点检记录是指在工厂或生产车间进行冲压生产过程中,记录每个工作点的检查情况和数据的文件或表格。

这些记录通常由操作员或质量控制人员填写,用于监控生产过程中的质量和效率,并及时发现和解决问题。

以下是典型的冲压点检记录可能包括的内容:

日期和时间:记录点检的日期和时间,以便追溯和分析问题。

生产工单信息:包括生产批次号、产品型号、工序号等信息,以区分不同的生产批次和工序。

机台信息:记录冲压机台的编号或名称,以确定问题出现的具体设备。

点检项目:包括需要检查的各项指标或项目,通常根据生产工艺和质量要求确定,可能包括:

冲压模具的磨损情况

冲压模具的清洁程度

冲压件尺寸的测量数据

冲压件外观质量的检查

冲压机运行状态的监测

冲压件的成型速度和周期时间等

检查结果:记录每个点检项目的实际检查结果,通常分为合格、不合格或异常等分类,如果发现问题,可能需要填写具体的问题描述和原因分析。

处理措施:如果发现问题或异常情况,记录采取的处理措施,例如及时更换模具、调整设备参数、清洁设备等,以及责任人和处理时间。

备注:在需要额外说明的情况下,可以添加备注信息,例如特殊情况的说明、建议改进的意见等。

冲压点检记录的目的是确保冲压生产过程中的质量稳定性和效率,并提供及时的反馈和纠正措施,以满足产品质量要求和生产计划。

这些记录通常由质量控制部门或生产管理部门进行管理和归档,以备日后的查阅和分析。

冲压检查表

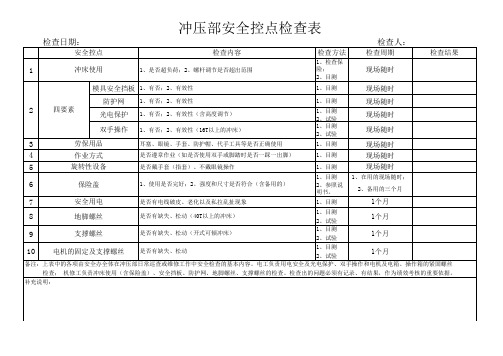

6

保险盖

1、使用是否完好;2、强度和尺寸是否符合(含备用的)

2、参照说 明书。

2、备用的三个月

7

安全用电

是否有电线破皮、老化以及私拉乱扯现象

1、目测

1个月

8

地脚螺丝

是否有缺失、松动(40T以上的冲床)

1、目测 2、试验

1个月

9

支撑螺丝

是否有缺失、松动(开式可倾冲床)

1、目测 2、试验

1个月

10

电机的固定及支撑螺丝 是否有缺失、松动

1、目测 2、试验

1个月

备注:上表中的各项由安全办全体在冲压部日常巡查或维修工作中安全检查的基本内容。电工负责用电安全及光电保护、双手操作和电机及电箱、操作箱的紧固螺丝

检查; 机修工负责冲床使用(含保险盖)、安全挡板、防护网、地脚螺丝、支撑螺丝的检查。检查出的问题必须有记录、有结果,作为绩效考核的重要依据。

补充说明:

冲压部安全控点检查表

检查日期:

安全控点

检查内容

1

冲床使用

1、是否超负荷;2、螺杆调节是否超出范围

模具安全挡板 1、有否;2、有效性

检查方法

1、检查保 险; 2、目测

1、目测

检查人:

检查周期

现场随时

现场随时

检查结果

2

四要素

防护网 光电保护 双手操作

1、有否;2、有效性 1、有否;2、有效性(含高度调节) 1、有否;2、有效性(16T以上的冲床)

1、目测

1、目测 2、试验 1、目测 2、试验

现场随时 现场随时 现场随时

3

劳保用品

耳塞、眼镜、手套、防护帽、代手工具等是否正确使用

1、目测

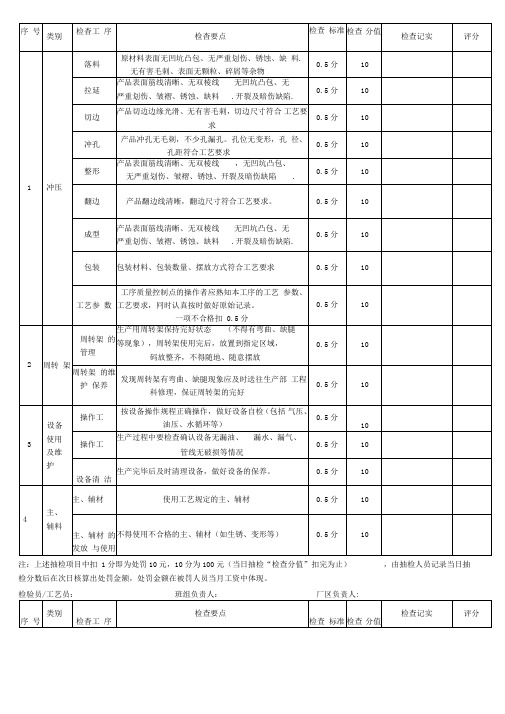

冲压过程质量巡检记录表

10

工艺验

证

按规定及时对工艺参数的连续监控记录,每班生

产前工艺参数需经过班长的检查验证,首件质量

需经检验员确认后才可开始后续生产

0.5分

10

检查

按照工艺要求认真填与自检卡,做好自检、互检

0.5分

10

6

生产

场地

零件码 放

零件总成要放到相应的工位器具, 并码放整齐在 焊接和搬运过程中轻拿轻放,保证零件在工位器 具中整齐摆放,不得超高以防工件磕碰、划伤。

检分数后在次日核算出处罚金额,处罚金额在被罚人员当月工资中体现。

检验员/工艺员:班组负责人:厂区负责人:

序 号

类别

检杳工 序

检查要点

检查 标准

检查 分值

检查记实

评分

5

工艺

执行

情况

工艺文

件管理

工艺文件摆放到定置规定的位置,不得随意涂改 撕毁、污染等

0.5分

10

工艺文

件执行

按照工艺文件进行生产,保证总成的质量

0.5分

10

8

信息 反馈

操作工 记录

按工乙要求认真填与生产记录单(工乙、质量、 设备工装等)

0.5分

10

设备信 息反馈

设备工装出现问题应停止生产,及时通知维修人 员,待故障排除后方可生产

0.5分

10

设备信 息反馈

设备和工装出现故障,需同时通知检验员到场确 认是否影响零件质量,若影响必须向前追溯

0.5分

管线无破损等情况

0.5分

10

设备清 洁

生产完毕后及时清理设备,做好设备的保养。

0.5分

10

4

主、

冲压日常点检表

1

操作盘和各灯点状态确认

日 良好/不良

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

2

超负荷压力表确认

日

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

3

平衡缸气压表确认

日 4.0~6.0

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

4

离合器气压表确认

日

kg/㎠

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

5

模垫压力表确认

日

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

11

送料机 正常作动 确认

日 良好/不良

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

12

模高数显器状态确认

日 良好/不良

/

/

/

/

/

JN.LY W-GY-04-JL01 冲压制造部工艺纪律检查表

一项次不合格扣2分。

2.操作者应掌握本岗位工艺参数、工艺要求

一项次不合格扣1分。

3. 按生产工艺要求程序进行操作。未按生产工艺要求程序进行操作

一项次不合格扣2分。

4. 未严格按照工艺规定的检验频次进行检验并记录的

一次扣2分。

5. 钣件按要求定位准确,

一次1分。

一处不合格扣1分。

8.当日冲压件有无首验、巡检、末检检验,并按照工艺规定的检验频次进行检验且记录做出检验数据报告。首末件是否按规定检查存放

一项不合格扣2分。

9.装架作业协同检验有无执行

发现一次扣2分。

10.有无卡废料、检知异常现象发生。协同检验有无执行(特别是装架作业)

发现一处扣2分。

四、操作者必须按工艺标准进行操作

路径(部门级):各制造部→各制造部(归档保存) 记录保存期限:3年

一处不合格扣2分。

六、安全

1.自动线门关闭后生产线内是否有人,人员进入模腔时有无放置安全栓,天车吊物下是否有人。

发现一处扣5分。

2.操作工需穿戴劳保用品上岗。

发现一处扣5分。

3.自动线及模修设备区安全防护装置(如围栏等)损坏后未做出安全警示标志,未及时上报维修。

不上报维修扣2分,不做安全警示标志扣5分

一项次不合格扣2分。

五、设施设备保养及物料存放

1. 要求检具、模具定期保养,检具型面清洁、无破损,模具油漆无脱落,金属裸露部分无生锈。按工艺规程和计划对模具进行定期维护保养清洗,维护实施情况符合工艺要求,记录完全。

发现一处扣2分

2.模具安装前未按规定对模具上、下模板及工作台面进行清理或者清理不干净;压件前及压件过程中未按规程对模具进行检查清理和润滑;压件后模具清理不彻底。

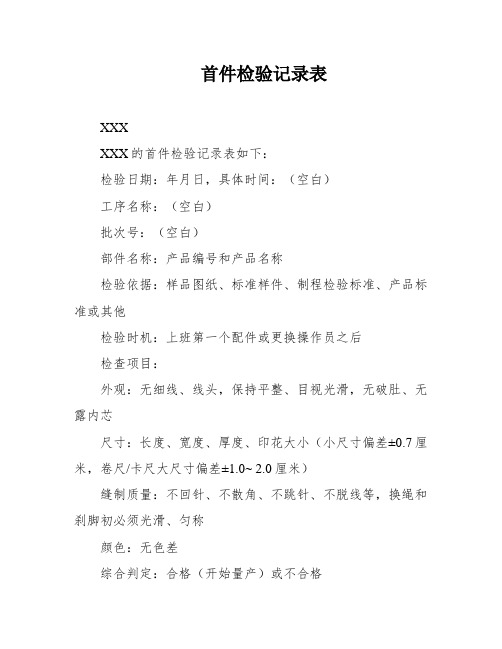

首件检验记录表

首件检验记录表

XXX

XXX的首件检验记录表如下:

检验日期:年月日,具体时间:(空白)

工序名称:(空白)

批次号:(空白)

部件名称:产品编号和产品名称

检验依据:样品图纸、标准样件、制程检验标准、产品标准或其他

检验时机:上班第一个配件或更换操作员之后

检查项目:

外观:无细线、线头,保持平整、目视光滑,无破肚、无露内芯

尺寸:长度、宽度、厚度、印花大小(小尺寸偏差±0.7厘米,卷尺/卡尺大尺寸偏差±1.0~ 2.0厘米)

缝制质量:不回针、不散角、不跳针、不脱线等,换绳和刹脚初必须光滑、匀称

颜色:无色差

综合判定:合格(开始量产)或不合格

检查标准、检查方式、检查结果描述和判定都需要填写。

如果发现不合格项,需要填写品质异常报告处理单并停止生产。

生产现场确认需要签名。