下料工艺卡

钢结构车间各工序工艺卡

下料工艺卡1、检查钢材是否有夹层,缺陷等现象,如有这些缺陷必须跟库管提出,不得擅自使用。

2、下料前必须看清弄懂下料单,根据整体工程下料单排板下料,最大限度的降低损耗。

3、下料时首先对材料进行清理,光洁表面提高了钢材的切割、焊接质量。

钢材下料由数控、多头切割机、剪板机完成。

钢梁的腹板在计算机内整体放样、编程、用数控切割机下料,以避免接口处偏差,数控切割机的使用不仅提高了构件的精度,而且效率高,变形小。

下料时考虑到焊接收缩量和焊后整形收缩量。

4、钢材下料完成后,要求进行调直工作。

调直工作可根据钢材变形情况,采用机械调直或火焰矫正。

火焰矫正时,确保最高加热温度和冷却方法,不得损伤钢材材质。

有顶紧面要求的,严格按照要求进行端部铣平。

5、下好料的构件应立即用油漆在明显部位编号,写明图号、构件号和件数,以便查找。

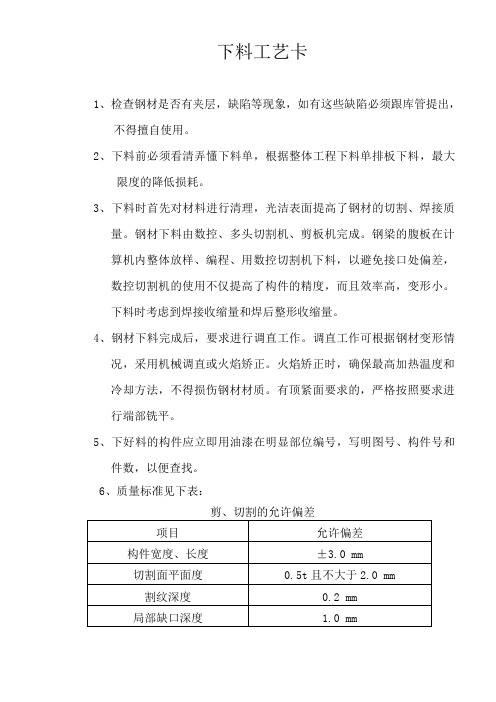

6、质量标准见下表:剪、切割的允许偏差组对工艺卡1、核对下料尺寸是否符合图纸尺寸要求,不符合图纸要求的应作出标识,严禁组对。

2、焊接H型钢的翼缘板拼接缝和腹板拼接缝的间距应相互错开200mm以上,翼缘板拼接长度不应小于2倍板宽,腹板拼接宽度不应小于300mm,长度不应小于600mm。

托架梁、吊车梁等承重构件的拼接长度必须控制在全长的1/3以内。

3、拼装好的构件应立即用油漆在明显部位编号,写明图号、构件号和件数,以便查找。

4、质量标准详见下表:焊接H型钢的允许偏差(mm)自动埋弧焊工艺卡1、焊接前检查设备是否正常运行,是否采用与母材相匹配的焊丝焊剂,焊工是否经过考试培训并且持证上岗。

2、根据工程钢结构设计总说明里的要求及零部件加工清单的设计尺寸详细核实构件尺寸,无误后才可按照焊接工艺进行施焊,施焊时钢梁的两端或翼缘板和腹板的两侧设引弧板,防止端头部位出现过大的弧坑及焊口不满等质量问题,以满足设计对焊缝质量的要求。

为了防止钢梁、柱因集中受热引起过大的变形,合理采用焊接顺序。

在焊接腹板与上、下翼缘的四道焊口时进行交叉焊。

焊装工艺流程卡

用气吹吹净内腔的铁屑;

码放整齐后对所有切口涂防锈油(按计划在两天内使用的可不刷);

4) 自检:方钢规格、长度尺寸符合图纸要求;

检查杆件直线度,不得有明显弯曲和扭曲变形;

断口整齐,无毛刺;

5) 材料堆放:下好的料应有序的堆放在指定的地方,并注明车型。

8) 侧窗止口焊接:根据图纸要求,在腰梁上沿点焊侧窗止口,内侧间距为100~200mm,外侧80~120mm,保证所有止口上端平直,止口两段必须焊接牢固,同时点焊侧围处包角与骨架固定,对所有焊点涂防锈漆;

9) 打磨:用角磨机把高于工作表面焊瘤磨平,并在焊接部位刷涂防锈漆;

10) 自检:腰梁上下直线度±3mm,任意1米内上下凹凸小于3mm;窗框尺寸符合图纸要求,长度公差为±3mm,高度公差为0~2mm,对角线偏差小于3mm,侧舱门框符合图纸设计尺寸要求,对角线误差小于3mm;

8. 侧后封板焊装

1) 备料:查阅生产计划表及车辆配置状态表确认车辆配置要求,取来相应侧后封板,检查有无凹凸不平,带进气口封板是否正确;

2) 试装:把侧后封板试装入两侧带弧杆件的进气孔洞外表面,封板后端折边处与侧围后立柱断面相平,最底端与蒙皮上止口处相平,前端弧形止口(折边)与侧围弧杆件距离控制在30~35mm间(部分车型用样板定位),并保持均匀,取下封板并休整相干涉部位;

8) 打磨:用角磨机把高于工作表面焊瘤磨平,并涂防锈漆;

9) 自检:重新检查所有焊接材料的安装尺寸,并标车型、车号。总长度公差±5mm,对角线差小于5mm;天窗换气扇孔、空调进出风口孔洞长宽公差1~2mm,对角线差不大于2mm,空调蒸发器冷凝器支架尺寸符合空调安装尺寸,预埋板位置应符合图纸设计要求,焊接应牢固;

生产工艺过程流转卡

1.外观

1.外观;

2.无损检测

□符合

□不符合

3.无损检测报告编号:。

□合格

□不合格

□E点

□R点

□W点

□H点

4

热处理

1热处理状态:;

2正火温度:℃;

3回火温度:℃;

4固溶温度:℃;

5保温时间:H;

6冷却方式:;

7硬 度:HB.

1.热处理状态:;

2.正火温度:℃;

3.回火温度:℃;

4.固溶温度:℃;

1.内径:mm;

2.外径:mm;

3.厚度:mm。

1.内径:mm;

2.外径:mm;

3.厚度:mm。

□合格

□不合格

□E点

□R点

□W点

□H点

4

粗车

粗车表面、前面、密封面,清除氧化皮、毛刺、毛边。按照图纸、工艺卡要求留加工余量。余量单面2mm。

1.表面、前面、密封面

。

2.余量单面mm。

1.表面、前面、密封。

生产工艺过程流转卡

订货单位

数 量

规格型号

材料批号

产品名称

锻件级别

材料牌号

生产批号

工艺过程记录

序号

工序

名称

技术要求

生产过程记录

自检记录

专检记录

检验结论

检验员

控制人员

控制点

1

下料

1.下料重量:kg;

2.将下好的料块放入待检区并标识材质、下料重量、材料批号、生产批号。

1.下料重量:kg;

2.标识:

①:材 质:

8.当始锻温度达到℃时,将毛坯放入砧面进行锻造。

9.当终锻温度达到℃时,停止锻造进行二次加热。

工艺卡的填法

机械加工工艺过程卡机械加工工序卡(1)(单位)机械加工工序卡片产品型号零件(部)图号共 4 页产品名称零件(部)名称第 1 页材料牌号45# 毛坯种类棒料毛坯外形尺寸Φ30×295每毛坯件数1每台件数1 备注车间工序号工序名称材料牌号金工车间 5 粗车毛坯种类毛坯外形尺寸每坯件数每台件数棒料Φ30×295 1 1设备名称设备编号同时加工件数卧式车床 1夹具编号夹具名称切削液三爪卡盘、顶尖乳化液工序工时准终单件工步号工步内容工艺装备主轴转速/rmin切削速度/mmin进给量/mmr切削深度/mm进给次数工时定额机动辅助1 粗车端面,打中心孔三爪卡盘、45°端面刀、中心钻2 粗车外圆,倒角三爪卡盘、顶尖、90°偏刀、、游标卡尺3 调头装夹,粗车端面,长度达图,打中心孔三爪卡盘、45°端面刀、中心钻、、游标卡尺4 粗车外圆,倒角三爪卡盘、顶尖、90°偏刀、游标卡尺编制(日期)审核(日期)会签(日期)标记处记更改签字日期标记处记更改签字日期机械加工工序卡(2)(单位)机械加工工序卡片产品型号零件(部)图号共 4 页产品名称零件(部)名称第 2 页材料牌号45# 毛坯种类棒料毛坯外形尺寸Φ30×295每毛坯件数1每台件数1 备注车间工序号工序名称材料牌号金工车间15 精车毛坯种类毛坯外形尺寸每坯件数每台件数棒料Φ30×295 1 1设备名称设备编号同时加工件数卧式车床 1夹具编号夹具名称切削液三爪卡盘、鸡心夹头、顶尖乳化液工序工时准终单件工步号工步内容工艺装备主轴转速/rmin切削速度/mmin进给量/mmr切削深度/mm进给次数工时定额机动辅助1 左端装夹,精车端面、M20×1.5外圆、Φ25外圆,倒角三爪卡盘、鸡心夹头、顶尖、90°外圆车刀、游标卡尺2 车M20×1.5螺纹三爪卡盘、鸡心夹头、顶尖、螺纹车刀、螺纹塞规3 调头装夹,精车端面、M20外圆,倒角三爪卡盘、鸡心夹头、顶尖、90°外圆车刀、游标卡尺4 车M20螺纹三爪卡盘、鸡心夹头、顶尖、螺纹车刀、螺纹塞规5 修研中心孔多棱硬质合金顶尖编制(日期)审核(日期)会签(日期)标记处记更改签字日期标记处记更改签字日期机械加工工序卡(3)(单位)机械加工工序卡片产品型号零件(部)图号共 4 页产品名称零件(部)名称第 3 页材料牌号45# 毛坯种类棒料毛坯外形尺寸Φ30×295每毛坯件数1每台件数1 备注车间工序号工序名称材料牌号金工车间20 粗磨毛坯种类毛坯外形尺寸每坯件数每台件数棒料Φ30×295 1 1设备名称设备编号同时加工件数磨床 1夹具编号夹具名称切削液双顶尖、拨盘乳化液工序工时准终单件工步号工步内容工艺装备主轴转速/rmin切削速度/mmin进给量/mmr切削深度/mm进给次数工时定额机动辅助1 粗磨Φ25外圆双顶尖、拨盘、砂轮、外径千分尺编制(日期)审核(日期)会签(日期)标记处记更改签字日期标记处记更改签字日期机械加工工序卡(4)(单位)机械加工工序卡片产品型号零件(部)图号共 4 页产品名称零件(部)名称第 3 页材料牌号45# 毛坯种类棒料毛坯外形尺寸Φ30×295每毛坯件数1每台件数1 备注车间工序号工序名称材料牌号金工车间30 铣削毛坯种类毛坯外形尺寸每坯件数每台件数棒料Φ30×295 1 1设备名称设备编号同时加工件数立式铣床 1夹具编号夹具名称切削液专用夹具乳化液工序工时准终单件工步号工步内容工艺装备主轴转速/rmin切削速度/mmin进给量/mmr切削深度/mm进给次数工时定额机动辅助1 铣键槽专用夹具、中心钻、Φ10键槽铣刀、游标卡尺、深度尺编制(日期)审核(日期)会签(日期)标记处记更改签字日期标记处记更改签字日期机械加工工序卡(5)(单位)机械加工工序卡片产品型号零件(部)图号共 4 页产品名称零件(部)名称第 4 页材料牌号45# 毛坯种类棒料毛坯外形尺寸Φ30×295每毛坯件数1每台件数1 备注车间工序号工序名称材料牌号金工车间35 精磨毛坯种类毛坯外形尺寸每坯件数每台件数棒料Φ30×295 1 1设备名称设备编号同时加工件数磨床 1夹具编号夹具名称切削液双顶尖、拨盘乳化液工序工时准终单件工步号工步内容工艺装备主轴转速/rmin切削速度/mmin进给量/mmr切削深度/mm进给次数工时定额机动辅助。

下料尺寸表

57 3

0.28 20 0.34

48 1.5D

57 4

0.39 20 0.48

下料钢管

口径 长度±5

25

112

27

132

34

148

34

161

57 1.5D

76 4

0.62 20 0.73

42

194

60 1.5D

76 4

0.66 20 0.77

48

177

76 1.5D

95 4

1.06 20 1.20

57

711 1.5D 1067 14

403.13 100 427.19

480

2655

711 1.5D 1067 14

403.13 100 427.19

508

2505

720 1.5D 1067 14

408.33 100 432.71

457

2829

720 1.5D 1067 14

408.33 100 432.71

530

3154

813 1.5D 1219 16

601.87 120 639.61

559

2985

820 1.5D 1219 16

607.15 120 645.22

530

3181

820 1.5D 1219 16

607.15 120 645.22

559

3011

864 1.5D 1295 18

763.54 120 808.61

第 3 页,共 8 页

90°中频推制弯头下料尺寸表

下料工艺卡-附件1

工艺卡编号:NHJ/GY-XXX-2010

产品 曲率半径

普通车床加工工序卡

普通车床加工工序卡南昌大学 工程训练中心 普通车床加工工艺卡 产品型号零件号 零件名称 件数第1页实训产品0006螺纹体1件共1页零件加工路线零 件 规 格车间D-3 工序 材料Q235钢 Φ25圆棒 库房 下料 重量 0.154kg 车工 去毛刺 毛坯料尺寸: Φ25×40mm 车工 粗车 零件技术要求 车工 精车 1. 表面无毛刺 车工 去毛刺 检验室 检验 序号 工步 名称设备名称设备 型号 工具编号 工具 名称 工序内容单位工时备注 1 找正 普 通 车 床 CA6136三爪卡夹持毛坯外圆2min夹紧盘、卡盘、刀架扳手等伸出50找正夹紧2 车端面45°弯头刀车端面2min3 车外圆90°外圆偏刀车M22×1.5螺纹外圆至长度2min4 切槽切槽刀切4×Φ20槽5min5 车螺纹60°三角螺纹刀车M22×1.5螺纹15min6 车端面、切断切断刀、45°弯头刀按总长切断,调头车端面倒角10min7 检验0~150mm游标卡尺、0~25mm千分尺M22×1.5螺纹环规等5min编制邹发金审核批准会签编制日期2005.5普通车床加工工艺卡南昌大学工程训练中心普通车床加工工艺卡产品型号零件号零件名称件数第1页实训产品CG002 球体1件共1页零件加零件规格紧2 划线普通R圆弧刀、锉刀等划线长分别为10、20、24处2min3 切槽圆弧刀在20至24长位置上移动切槽至Φ85min4 车球面车前面R10,车后面R1015min R规R105 锉光切断用锉刀锉光球面后到总长切断,去毛头5min6 检验0~150mm游标卡尺5min编制邹发金审核批准会签编制日期2005.5 普通车床加工工艺卡南昌大学工程训练中心普通车床加工工艺卡产品型号零件号零件名称件数第1页实训产品CG003 销钉1件共1页零件零件规格普通车床加工工艺卡南昌大学工程训练中心普通车床加工工艺卡产品型号零件号零件名称件数第1页实训产品CG005 轴套1 1件共1页零件加工路线车间D-3工序库房下料车工去毛刺车工粗车车工精车车工去毛刺检验室检验序号工步名称设备名称设备型号工具编号工具名称工序内容单位工时备注1 找正普通车CA6136 三爪卡夹持毛坯外圆伸2min夹紧床盘、卡盘、刀架扳手等出50找正夹紧2 车端面、外圆90°外圆偏刀、45°弯头刀车端面、外圆Φ24±0.05至长315min3 钻孔中心钻Φ3,麻花钻Φ12钻Φ12孔至长31mm10min4 切断切断刀中心钻引孔,去毛头,切断至长315min5 车端面45°弯头刀调头车端面长30去毛头5min6 检验0~150mm游标卡尺、0~25mm千分尺、塞规等5min编制邹发金审核批准会签编制日期2005.5 普通车床加工工艺卡南昌大学工程训练中心普通车床加工工艺卡产品型号零件号零件名称件数第1页实训产品CG005 轴套2 1件共1页零件加工路线零件规格面刀长25去毛头4 检验0~150mm游标卡尺、0~25mm千分尺、塞规等5min 内径量表编制邹发金审核批准会签编制日期2005.5普通车床加工工艺卡南昌大学工程训练中心普通车床加工工艺卡产品型号零件号零件名称件数第1页实训产品CG001 锥体1件共1页零件加工路线零件规格车间D-3 工序材料Q235钢Φ25圆棒库房下料重量 0.13 kg车工去毛刺毛坯料尺寸:Φ25×33mm车工粗车零件技术要求车工精车1. 表面无毛刺车去毛普通车床加工工序卡学工程训练中心艺卡数实训产品CG004 综合件1件共1页零件加工路线车间D-3工序库房下料车工去毛刺车工粗车车工精车车工去毛刺检验室检验序号工步名称设备名称设备型号工具编号工具名称工序内容单位工时备注1 找正夹紧普通车床CA6136三爪卡盘、卡盘、刀架扳手等夹持毛坯外圆伸出70找正夹紧2min。

生产工艺流程卡范文

生产工艺流程卡范文生产工艺流程卡是用于指导和记录产品的生产工艺流程的一种重要生产管理工具。

它主要包括工序名称、工序内容、工时、工装、生产设备、检验要求、质量控制点等,以及在每个工序下方设计上料、工器具、质量检查等空白位置。

以下是一个典型的生产工艺流程卡的内容示例。

一、制作产品的物料准备:1.物料名称:XXX2.物料规格:XXX3.物料数量:XXX二、工序一:准备工作1.工序名称:准备工作2.工序内容:(1)清洁生产设备(2)对产品进行初步检查3.工时:30分钟4.工装:无5.生产设备:清洁工具6.检验要求:无7.质量控制点:无8.上料:(1)物料A:XXX数量(2)物料B:XXX数量9.工器具:(1)工具A:1个(2)工具B:2个10.质量检查:无三、工序二:加工1.工序名称:加工2.工序内容:(1)设置生产设备(2)加工物料(3)对产品进行加工检查3.工时:2小时4.工装:夹具5.生产设备:加工机床6.检验要求:加工表面粗糙度应满足XXXX要求7.质量控制点:(1)加工精度检验(2)加工尺寸检查8.上料:(1)物料C:XXX数量(2)物料D:XXX数量9.工器具:(1)工具C:2个(2)工具D:3个10.质量检查:(1)检查加工精度(2)检查尺寸四、工序三:组装1.工序名称:组装2.工序内容:(1)对产品进行组装(2)进行组装检查3.工时:1小时4.工装:无5.生产设备:组装台6.检验要求:组装精度应满足XXXX要求7.质量控制点:(1)组装精度检验(2)组装质量检查8.上料:(1)物料E:XXX数量(2)物料F:XXX数量9.工器具:(1)工具E:3个(2)工具F:2个10.质量检查:(1)检查组装精度(2)检查组装质量五、工序四:包装1.工序名称:包装2.工序内容:(1)对产品进行包装(2)进行包装检查3.工时:30分钟4.工装:包装纸箱5.生产设备:无6.检验要求:包装完整,无损坏7.质量控制点:无8.上料:无9.工器具:无10.质量检查:(1)检查包装是否完整(2)检查包装是否损坏以上是一个典型的生产工艺流程卡的示例。

工艺卡

宿迁学院机械加工工艺过程卡零件图 项目第 1 页 零件名称蜗轮轴 过程卡编制共 12 页材料 名称 材料消耗( )公斤 材料单件数毛坯种类送来单位 产品型号 设计批量型号及规格45钢毛重 净重送往单位产品名称车间及工锻 工序号 工序名称 工序(步)简要内容工艺卡或工艺守则等编号设备工艺装备工人 级别 基本时间工时定额准备结束时间工时每小时产量定额名称 种类名称代号 数量金工 10 下料 27060⨯Φ锯床 锻造 20 锻造毛坯 锻造毛坯 平锻机 热处理 30 热处理 正火金工 40 铣端面钻中心孔 钻中心孔 铣端面钻中心孔专用机床 金工 50 粗车 粗车大端各部 液压仿形车床 金工 60 粗车 粗车小端各部 液压仿形车床 热处理 70 热处理调质 220-240HBS数控机床 金工 80 精车大端各部 定位基准:中心孔 数控车床 金工 90 精车小端各部 定位基准:中心孔 数控车床 金工 100 铣键槽 铣轴上的两个键槽铣床 金工 110 磨对有配合的部分磨加工磨床热处理 120 热处理高频淬火金工130检验更改标记 通知单号 更改内容日期签章 绘制 审 核 定额员 校对 会 签 描写标准批 准宿迁学院机械加工工序卡片产品型号零(部)件图号第 2 页产品名称蜗轮轴零(部)件名称共 12 页车间工序号工序名称材料牌号金工10 下料毛坯种类毛坯外型尺寸每坯件数每台件数设备名称设备型号设备编号同时加工数锯床夹具编号夹具名称冷却液工位器具编号工位器具名称工序时间工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时10 下料锯床机动辅助描图描校底图号装订号设计(日期) 审核(日期) 标准(日期)会签(日期) 批准(日期)标记出处更改文件号签字日期标记更改文件号签字日期宿迁学院机械加工工序卡片产品型号零(部)件图号第 3 页产品名称蜗轮轴零(部)件名称共 12 页车间工序号工序名称材料牌号金工20 锻造毛坯种类毛坯外型尺寸每坯件数每台件数设备名称设备型号设备编号同时加工数平锻机夹具编号夹具名称冷却液工位器具编号工位器具名称工序时间工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时20 锻造毛坯平锻机机动辅助描图描校底图号装订号设计(日期) 审核(日期) 标准(日期)会签(日期) 批准(日期)标记出处更改文件号签字日期标记更改文件号签字日期宿迁学院机械加工工序卡片产品型号零(部)件图号第 4 页产品名称蜗轮轴零(部)件名称共 12 页车间工序号工序名称材料牌号金工40毛坯种类毛坯外型尺寸每坯件数每台件数设备名称设备型号设备编号同时加工数铣端面钻中心孔专用机床夹具编号夹具名称冷却液工位器具编号工位器具名称工序时间工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时40 铣两端面,在两端面上钻中心孔中心机动辅助描图描校底图号装订号设计(日期) 审核(日期) 标准(日期)会签(日期) 批准(日期)标记出处更改文件号签字日期标记更改文件号签字日期宿迁学院机械加工工序卡片产品型号零(部)件图号第 5 页产品名称蜗轮轴零(部)件名称共 12 页全部车间工序号工序名称材料牌号金工50毛坯种类毛坯外型尺寸每坯件数每台件数设备名称设备型号设备编号同时加工数液压仿形车床夹具编号夹具名称冷却液工位器具编号工位器具名称工序时间工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时50 粗车粗车大端各部液压仿形车床机动辅助描图描校底图号装订号设计(日期) 审核(日期) 标准(日期)会签(日期) 批准(日期)标记出处更改文件号签字日期标记更改文件号签字日期宿迁学院机械加工工序卡片产品型号零(部)件图号第 6 页产品名称蜗轮轴零(部)件名称共 12 页全部车间工序号工序名称材料牌号金工60毛坯种类毛坯外型尺寸每坯件数每台件数设备名称设备型号设备编号同时加工数液压仿形车床夹具编号夹具名称冷却液工位器具编号工位器具名称工序时间工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时60 粗车粗车小端各部液压仿形车床机动辅助描图描校底图号装订号设计(日期) 审核(日期)标准(日期)会签(日期) 批准(日期)标记出处更改文件号签字日期标记更改文件号签字日期宿迁学院机械加工工序卡片产品型号零(部)件图号第 7 页产品名称蜗轮轴零(部)件名称共 12 页车间工序号工序名称材料牌号金工80毛坯种类毛坯外型尺寸每坯件数每台件数设备名称设备型号设备编号同时加工数夹具编号夹具名称冷却液工位器具编号工位器具名称工序时间工步工步内容工艺装备主轴转切削进给量切削进给次工步工时号速速度深度数80 精车大端各部数控车床机动辅助描图描校底图号装订号设计(日期) 审核(日期) 标准(日期)会签(日期) 批准(日期)标记出处更改文件号签字日期标记更改文件号签字日期宿迁学院机械加工工序卡片产品型号零(部)件图号第 8 页产品名称零(部)件名称共 12 页车间工序号工序名称材料牌号金工90毛坯种类毛坯外型尺寸每坯件数每台件数设备名称设备型号设备编号同时加工数数控车床夹具编号夹具名称冷却液工位器具编号工位器具名称工序时间工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时90 精车小端各部数控车床机动辅助描图描校底图号装订号设计(日期) 审核(日期) 标准(日期)会签(日期) 批准(日期)标记出处更改文件号签字日期标记更改文件号签字日期宿迁学院机械加工工序卡片产品型号零(部)件图号第 9 页产品名称蜗轮轴零(部)件名称共 12 页车间工序号工序名称材料牌号金工100毛坯种类毛坯外型尺寸每坯件数每台件数设备名称 设备型号 设备编号 同时加工数 铣床 夹具编号 夹具名称 冷却液乳化液 工位器具编号工位器具名称工序时间工步号 工步内容工艺装备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 100铣键槽 铣轴上的两个键槽 立式铣床 机动 辅助 描图 描校 底图号 装订号设计(日期) 审核(日期) 标准(日期) 会签(日期) 批准(日期)标记 出处 更改文件号 签字 日期 标记 更改文件号 签字日期宿迁学院机械加工工序卡片产品型号零(部)件图号 第 10 页 产品名称蜗轮轴 零(部)件名称 共 12 页 车 间工序号工序名称材料牌号金工110毛坯种类毛坯外型尺寸每坯件数每台件数设备名称设备型号设备编号同时加工数磨床夹具编号夹具名称冷却液柴油工位器具编号工位器具名称工序时间工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时110 磨对有配合的部分磨加工磨床机动辅助描图描校底图号装订号设计(日期) 审核(日期)标准(日期)会签(日期) 批准(日期)标记出处更改文件号签字日期标记更改文件号签字日期宿迁学院机械加工工序卡片产品型号零(部)件图号第 11 页产品名称蜗轮轴零(部)件名称共 12 页车间工序号工序名称材料牌号金工120毛坯种类毛坯外型尺寸每坯件数每台件数设备名称设备型号设备编号同时加工数夹具编号夹具名称冷却液柴油工位器具编号工位器具名称工序时间工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时120 热处理高频淬火轴上的四个部分机动辅助描图描校底图号装订号设计(日期) 审核(日期) 标准(日期)会签(日期) 批准(日期)标记出处更改文件号签字日期标记更改文件号签字日期宿迁学院机械加工工序卡片产品型号零(部)件图号第 12 页产品名称蜗轮轴零(部)件名称共 12 页车间工序号工序名称材料牌号金工130毛坯种类毛坯外型尺寸每坯件数每台件数设备名称设备型号设备编号同时加工数夹具编号夹具名称冷却液工位器具编号工位器具名称工序时间工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时130 检验机动辅助描图描校底图号装订号设计(日期) 审核(日期) 标准(日期)会签(日期) 批准(日期)标记出处更改文件号签字日期标记更改文件号签字日期车间工序号工序名称材料牌号金工120。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

下料工艺卡

产品名称产品工号

产品图号编制日期

湖南化工职业技术学院天华节能设备有限公司机械工程系

产品工号:下料工艺卡

部件名称筒体下料件号标准数量材质

工件周转路线

序号工序名称工序内容及技术要求加工设备工时定额实际工时操作者检验结果检验员

l 筒体下料

展开长度

的确定

圆柱形筒体展开料长按筒体中径(d

i

+ )计算

当筒体与封头要求外壁平齐时:L

实

=L

外

-δ

封

π=2198

2 划线钢板的划线须按图进行。

3

下料、划线时应划齐下料线、实用线、基准线,且在实用线、基准线上间断打上样冲眼,深0.3mm且不得超过0.5mm。

料划线时应按示意图的要求,用油漆标明工号、筒节号、板厚、长×宽和坡口型式(坡口按焊接工艺要求且标明正、反)

划线后首先进行材料标记移植,用标准字头打成钢印。

4 检验a)下料线:气割时留3mm余量,剪切时留1mm余量。

b)实用线:长度公差±2mm,宽度公差±1mm,对角线长

度差小于2mm;换热器筒节下料的长度偏差为±1mm。

c)检查线:与实用线的距离周边均为50mm。

工号:

筒节号:

δ= 坡口形式:

标记

长×宽=

编制校对审核调度员

湖南化工职业技术学院天华节能设备有限公司其它零件下料

委托加工单位产品图号零件图号共页

生产工号产品名称零件名称第页

工艺类别材料牌号材料规格单件重量每台数量批量

序号工序名称工序内容及技术要求加工设备工时定额实际工时操作者检验员

1 管件的下

料

尽量采用砂轮机切割,下料后清除毛刺、飞边。

2 换热管的

下料

a)L=6000mm允差+3 mm

b)管头倾斜允差:管子外径d=Ф25时,b≤1mm

3 封头、法

兰、补强

圈等零件

的下料

按相应的公司内控标准的规定执行

4 检验

下料线:气割时留3mm余量,剪切时留1mm余量。

实用线:长度公差±2mm,宽度公差±1mm,对角线长度差小于2mm。