大型半自磨机

大功率半自磨机电气安装调试技术

电机定子绕组温度 (Pt100 热电阻)

温度显示报警仪

超温报警信号送 闪光信号报警器

超温跳闸信号送电机电源柜(跳 电源开关)

ቤተ መጻሕፍቲ ባይዱ

3.3.GE 公司、美国美卓(Metso)公司的电气控制柜和产品技术资料为英文资 料。在短时间内甲方不能提供翻译的中文。为了赶工期,相关技术资料只有自 行进行翻译。

大功率半自磨机 电气安装调试技术

某铁矿 400 万 t/a 选矿厂工程,其磨矿设备选用美国美卓(Metso)公司生产 的Φ8.53×4.27m 湿式半自磨机。所配套的拖动电机选用 GE 公司生产的无刷励 磁同步电动机。其功率为:5400kW,电压 6kV,转速 200r/min。同步电动机采 用定子绕组首端串液态电阻启动装置进行启动,启动完毕后由真空开关合闸短 接液态电阻投入运行,运行正常后用隔离开关断开液态电阻启动装置。整套机 组的机电由我公司负责安装调试。

下图为 5400kW 半自磨机机组。

2.电气系统主要设备配置

2.1.美国美卓(Metso)公司提供的设备有:5400kW 无刷励磁同步电动机 1 台,电机提升泵 2 台;无刷励磁控制柜 1 台;磨机 PLC 控制柜 1 台;磨机慢转 电机 90kW 交流异步电动机 1 台;磨机润滑系统 1 套(操作箱 1 个;高压油泵 3 台;低压油泵 2 台;小齿轮油泵 2 台)。

3.10.无刷励磁同步电动机定子过负荷、速断、低电压、差动保护采用微机 综合保护装置,对同步电动机的运行更安全可靠。其差动保护采用国内、外先

3.6.同步电动机 6kV 供电电源采用 2-YJV(3×240)双根电缆并联。6kV 高 压电缆从 6kV 电源开关柜到 6kV 启动开关柜,运行开关柜,6kV 液态电阻软启动 装置柜,同步电动机 6kV 接线盒,电缆终端头多,共计 16 个。双拼电缆的相位、 相序要求准确无误。

浅析半自动磨边机的内部结构及原理

半自动磨边机之所以能以自动仿形磨削的方式完成镜片磨边等一系列相关工作,主要依靠其内部的各种机械机构以及电气结构。

半自动磨边机的内部结构如图1所示,主要包括模板踏板机构、砂轮进退机构、砂轮旋转机构、镜片轴夹紧机构、镜片轴旋转机构、进出水机构、稳压电源及其辅助电气元器件以及主板。

图1 半自动磨边机内部主要部件图1.模板踏板机构;2.砂轮进退机;3.砂轮旋转机构;4.镜片轴夹紧机构;5.镜片轴旋转机构;6.进出水机构;7.稳压电源及其辅助电气元器件;8.主板半自动磨边机内部结构的具体功能如表1所示:表1 半自动磨边机内部主要机构及功能分析表浅析半自动磨边机的内部结构及原理王英丽半自动磨边机是根据镜片材质(玻璃、树脂、PC等),尺寸大小,镜片形态(圆形片、小寸片、直角片等)、镜片边形(平边、尖边)等,通过主板电子电路控制磨边机进行适当机械运动后磨出和模板形状相同的眼镜镜片。

自动磨边工艺采用的是成形法磨边,金刚石砂轮的表面与镜架框槽沟呈110°角安装,使倒角均匀。

为了提高磨边效率,自动磨边机砂轮采用粗磨、精磨、倒角等组合砂轮。

本文将依次分析某司所生产的半自动磨边机工作原理。

1 模板踏板机构半自动磨边机按照实物形状进行自动仿形磨削,模板踏板机构不但提供了模板的装夹装置,还实现了对模板轮廓的信号采集与处理,即根据对模板轮廓的仿形将模板轮廓的相关信息转换为电信号传送给中央计算机,中央计算机根据不同的电信号发出指令进行加工。

模板踏板机构整体结构如图2所示,它主要包括模板装夹装置、电源线、模板踏板电机、模板踏板传感器、模板踏板、齿轮系与齿轮齿条结构、感应叶片与叶片测速传感器以及信号线等。

图2 模板踏板机构结构图其结构具体作用如下:a. 模板装夹装置:装夹模板;b. 电源线:电机供电线路;c. 模板踏板电机:为模板踏板的进退提供动力;158 中国眼镜科技杂志·1·2021d. 模板踏板传感器:一种电阻应变式传感器。

半自磨机

排矿装置

中空轴的衬套采用耐磨合金铸钢,法兰联接式, 有新型的密封装置,确保中空轴与衬套之间不 渗漏矿浆,排料衬套更换方便。

衬套末端装有喇叭口,与衬套法兰联结。

辅助装置

空气离合器 液压顶起装置 机械手 防护罩

主轴承用以支撑磨机回转部,左、右两个主轴承结构形式相 同,轴承下部有120°轴瓦,采用Sn-Pb青铜制成,自润滑 性能好,主轴承两端用可调节三舌橡胶密封,内充油脂,防 止润滑油外漏和灰尘进入。

传动部

传动部包括大齿轮、小齿轮轴组、齿轮罩等部 件。本磨机大小齿轮均采用合金钢制造,斜齿 传动,特点是工作平稳、冲击小、寿命长。采 用喷射润滑装置润滑,定时定量自动喷油,该 润滑方式减轻了操作人员的劳动强度,润滑效 果好,减少了润滑油消耗量。

在启动慢速驱动装置时,主电机不能接合,主电机工 作时,慢速驱动装置不得接合,两者配置有连锁装置, 在启动慢速驱动装置之前,必须先开启高压润滑油泵 使中空轴顶起,防止擦伤轴瓦。

给矿装置

采用小车式给料装置,内衬耐磨合金铸钢制成 的给料溜槽。采用有效的密封结构,防止进料 时漏料。

给料小车有电动传动机构,可以自行在轨道上 移动,电动机为制动电机,可以确保给料小车 即行即止。给料小车下部与地基有锁紧装置。

空气控制系统带储气罐、压力调节器、流量控制阀、 过滤器、压力表、压力表开关等

液压顶起装置

液压顶起装置设置在筒体下部,可将筒体部件 整个顶起,进行检修作业。

1套液压顶起装置,包括2个托架,4个液压千 斤顶,及移动式液压站和控制装置。

机械手

利用机械手进行衬板更换,操作人员可以用机 械手方便的将衬板吊装至筒体内的任何位置, 全部工作过程采用液压控制,降低劳动强度、 提高工作效率、缩短维护时间。

自磨、半自磨技术的新进展

自磨、半自磨技术的新进展自20世纪50年代北美和南非工业上采用自磨工艺以来,自磨技术得到迅速发展,它已成为一种成熟的具有特点的磨矿工艺。

本文论述了自磨技术在应用、设备大型化、流程与设备改进,以及试验技术等方面的进展,特别是近年来的新发展,并结合工程实例,介绍大型选矿厂有关设计情况。

一、从自磨工艺应用的历史进程看自磨技术的发展20世纪50年代国外工业型自磨机开始应用于矿业;我国于50年代末期研制出第一台干式自磨机。

60年代国外自磨技术逐渐完善,有较多的矿山,主要是铁矿采用了自磨工艺。

我国在此期间研制出湿式自磨机,并先后对干式和湿式自磨工艺进行了试验研究工作。

70年代是自磨技术发展较快的时期。

在国外,自磨工艺除铁矿外,铜矿及其他有色金属矿山也得到较广泛的应用。

我国自第一个采用干式自磨工艺的密云铁矿和第一个采用湿式自磨的歪头山铁矿分别于1970年和1971年投产以来,有许多新建矿山采用了自磨工艺,例如石人沟、金山店、东山、玉石洼、吉山等铁矿。

80年代,北美经济萧条,钢铁工业不景气,新建铁矿山较少,但在国外其他地区和有色金属矿山仍有许多矿山采用了自磨工艺。

我国自70年代末以来,自磨技术日趋成熟,80年代又有许多矿山采用自磨工艺,例如德兴铜矿、鲁中、西石门、保国(二期)铁矿、云浮硫铁矿等。

自20世纪90年代以来,世界各地又有大批采用自磨工艺的矿山投产或建设。

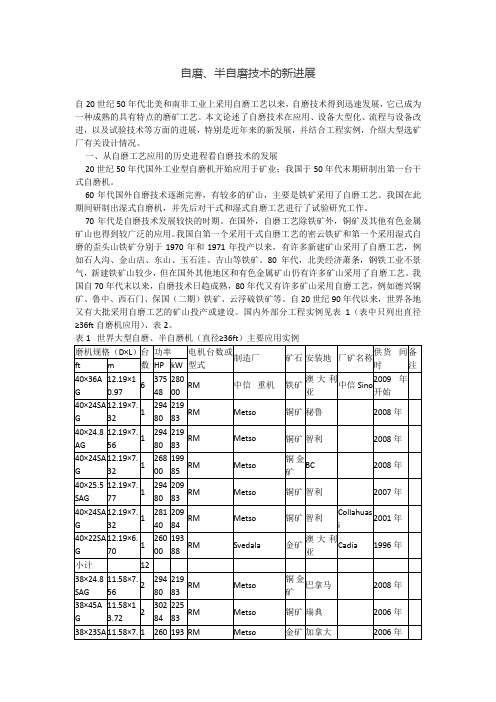

国内外部分工程实例见表1(表中只列出直径≥36ft自磨机应用)、表2。

表1 世界大型自磨、半自磨机(直径≥36ft)主要应用实例表2 国内大型自磨机应用实例*为原初步设计。

二、自磨设备大型化取得新进展自磨设备大型化是降低基建投资和生产费用、提高劳动生产率的重要途径,也是自磨技术发展的重要标志之一。

自自磨工艺在工业上应用以来,自磨机的大型化一直是选矿界河设备制造部门的重要开发研究课题,并不断取得新进展。

50年代自磨工艺刚刚在工业上应用,自磨机规格较小。

60年代出现了φ9.75m(32英尺)自磨机,并先后应用于某些矿山。

自磨机和半自磨机的尺寸规格

自磨机和半自磨机的尺寸规格及衬板和钢球选择1、自磨机和半自磨机的尺寸及发展趋势自磨机和半自磨机刚出现时规格较小。

20世纪70年代中期10.75m(36英尺)自磨机被制造出来,并首先应用于美国希宾铁矿,这是当时最大规格的自磨机。

由于受齿轮传动功率的限制,在此后一段较长时间内自磨机规格没有新的突破。

直至20世纪90年代中期,随着无齿轮传动方式的应用相继制造了Φ11.58m和Φ12.19m(40英尺)的自磨机。

直径为Φ12.20m,电动机动率为20MW,安装于澳大利亚卡地亚山的半自磨机是当今世界上最大的自磨机。

据报道,更大规格的Φ12.80m~Φ13.50m 的半自磨机正在设计中。

国内的公司尤其是中信重工机械股份有限公司,先后自主开发并发展自磨机和半自磨机产业,已形成φ5m、φ5.5m、φ6.0m、φ6.1m、φ6.7m、φ7.0m、φ7.3m、φ7.5m、φ8.0m、φ8.8m、φ9.15m(双传动)、φ9.75m(双传动)、φ10.37m(双传动)、φ12.2m(无齿轮驱动)半自磨机系列。

2、自磨机和半自磨机衬板的选择2.1衬板材料磨机衬板的磨损是一个复杂的过程,它包括三方面的材料消磨机理:磨蚀、腐蚀和冲击。

每一机理的相关作用及材料的总磨损率系受磨矿环境中的一些参数所支配,如矿石磨蚀特性、粒度、矿浆性质和磨矿操作条件以及衬板材料本身的机械与化学性质。

由于每一矿山的矿石类型、磨矿设备和操作条件的综合情况各异,为了寻求最耐磨的磨机衬板材料,均需试验多种可供选择的材料。

一般说来,衬板材料选择都不可能十全十美。

在市场上可购得的材料中,包括金属、合成橡胶和陶瓷材料(单独使用或混合使用),各自的耐磨蚀性、耐腐蚀性和抗冲击性均不相同。

原料费用和衬板加工费用又限制了材料选择的范围。

磨机衬板材料选择时首要考虑的问题是材料应具有在使用过程中避免断裂的足够韧性。

在大型自磨机和半自磨机中,存在着冲击状态,这就完全排除了在直接承受瀑落和泻落负荷的磨机内任何部位使用陶瓷材料作衬里的可能性。

半自磨机安装施工方案

半自磨机安装施工方案一、项目背景半自磨机是一种常用的研磨设备,用于对物料进行破碎和磨细处理。

在矿山、水泥厂、冶金厂等行业广泛应用。

本项目是半自磨机的安装施工方案,旨在确保半自磨机的安全运行和正常使用。

二、施工前准备工作1.确定半自磨机安装位置:根据设备和工艺要求确定半自磨机的安装位置,保证设备正常运转和维护。

2.准备施工设备和工具:如吊车、叉车、起重机等工程设备,同时准备必要的工具和器材,如扳手、榔头、螺丝刀等。

3.进行装配前检查:对半自磨机进行全面检查,确保设备的完整性和工作性能。

三、施工过程1.开始施工前,需制定详细的施工计划,并进行相关安全培训,确保施工人员对施工过程和注意事项有清晰的认识。

2.首先进行场地的准备工作,清理安装区域,并确保场地平整、干燥,以防设备安装过程中出现问题。

3.进行基础安装:根据设备的图纸和要求,对半自磨机的基础进行定位、测量,并进行放样。

然后进行基础的浇筑和固定,确保基础的牢固和稳固。

4.进行主体安装:将半自磨机的主体设备分段拆卸,利用起重设备进行吊装,并在安装过程中进行测量和调整,确保设备的水平度和垂直度。

5.进行传动系统和润滑系统的安装:根据设备要求,进行传动系统和润滑系统的安装,包括安装齿轮、润滑油管路等。

6.进行电气系统的安装:根据设备的电气图纸和要求,进行电气系统的布线和接线工作,保证设备的正常电气供应和控制。

7.进行连接和试运行:对半自磨机的连接管路进行安装,并进行试运行,检测设备的运行状态和工作性能。

8.进行安全检查和调试:在设备安装完成后,进行设备的安全检查和系统的调试工作,确保设备和系统的正常运行。

四、施工后工作1.进行安全交底:对施工人员进行安全交底,详细讲解设备的使用方法和注意事项,确保工作人员的安全操作和设备的安全使用。

2.进行设备保养和维护:根据设备的保养手册和要求,进行设备的保养和维护工作,延长设备的使用寿命和提高设备的工作效率。

3.进行设备的功能检测和性能测试:对安装的半自磨机进行功能检测和性能测试,确保设备的正常运行和达到预期的工作效果。

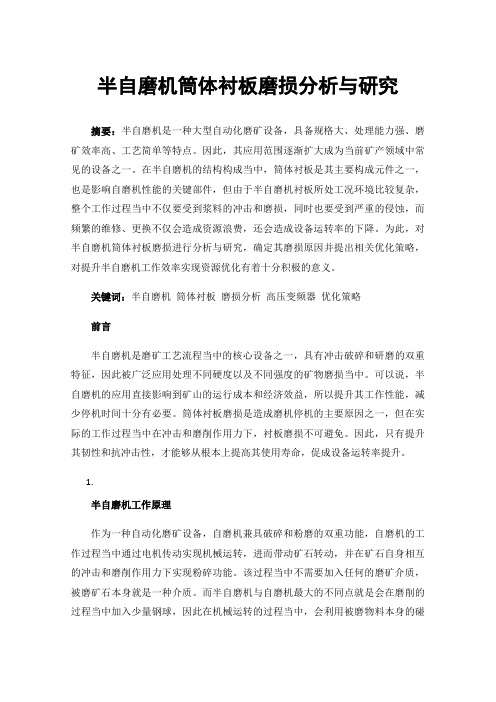

半自磨机筒体衬板磨损分析与研究

半自磨机筒体衬板磨损分析与研究摘要:半自磨机是一种大型自动化磨矿设备,具备规格大、处理能力强、磨矿效率高、工艺简单等特点。

因此,其应用范围逐渐扩大成为当前矿产领域中常见的设备之一。

在半自磨机的结构构成当中,筒体衬板是其主要构成元件之一,也是影响自磨机性能的关键部件,但由于半自磨机衬板所处工况环境比较复杂,整个工作过程当中不仅要受到浆料的冲击和磨损,同时也要受到严重的侵蚀,而频繁的维修、更换不仅会造成资源浪费,还会造成设备运转率的下降。

为此,对半自磨机筒体衬板磨损进行分析与研究,确定其磨损原因并提出相关优化策略,对提升半自磨机工作效率实现资源优化有着十分积极的意义。

关键词:半自磨机筒体衬板磨损分析高压变频器优化策略前言半自磨机是磨矿工艺流程当中的核心设备之一,具有冲击破碎和研磨的双重特征,因此被广泛应用处理不同硬度以及不同强度的矿物磨损当中。

可以说,半自磨机的应用直接影响到矿山的运行成本和经济效益,所以提升其工作性能,减少停机时间十分有必要。

筒体衬板磨损是造成磨机停机的主要原因之一,但在实际的工作过程当中在冲击和磨削作用力下,衬板磨损不可避免。

因此,只有提升其韧性和抗冲击性,才能够从根本上提高其使用寿命,促成设备运转率提升。

1.半自磨机工作原理作为一种自动化磨矿设备,自磨机兼具破碎和粉磨的双重功能,自磨机的工作过程当中通过电机传动实现机械运转,进而带动矿石转动,并在矿石自身相互的冲击和磨削作用力下实现粉碎功能。

该过程当中不需要加入任何的磨矿介质,被磨矿石本身就是一种介质。

而半自磨机与自磨机最大的不同点就是会在磨削的过程当中加入少量钢球,因此在机械运转的过程当中,会利用被磨物料本身的碰撞以及钢球的作用力实现粉碎,加入钢球的半自磨机在处理能力上大有提高,相应的能耗也会降低,不过因为钢球的存在,衬板磨损率会有所提升。

筒体衬板是半自磨机的主要构成元件之一,其作用在于保护筒体,减少筒体本身受研磨体以物料的冲击和摩擦,而除了保护作用之外,筒体衬板对于研磨体的运动规律也有着一定程度的影响,所以可以通过衬板的调整来实现运动状态的调整。

半自磨工艺在国内的应用和发展

半自磨工艺在国内的应用和发展随着国内半自磨设备设计制造能力的进步以及半自磨流程相较传统碎磨流程具有的突出优点,近年来半自磨工艺在国内大型矿山(特别是金属矿山)应用越来越广泛,本文通过总结近年来半自磨技术在国内的应用,分析了半自磨工艺在国内应用的特点及发展趋势,对今后的发展方向提出了几点看法。

标签:半自磨;应用;发展;趋势1 半自磨工艺介绍碎磨作业是选矿过程的重要环节,通过碎磨作业把有用矿石和脉石矿物物理分离,为矿物选别提供基本条件。

传统碎磨作业包括碎矿筛分磨矿等诸多环节,设备数量多,作业流程长,作业过程粉尘大。

半自磨工艺是指矿石经过粗碎后,直接进入半自磨机-球磨机进行磨矿,由半自磨代替破碎筛分及部分磨矿作业。

半自磨工艺具有流程短,设备数量少,作业粉尘少,占地面积小,初期投资省等诸多优点。

2 国内半自磨应用的特点近年来,由于半自磨流程的诸多突出优点及半自磨设备的配套成熟,国内新建(改扩建)的大型金属矿山,多数选择半自磨碎磨流程。

近年来半自磨工艺在国内的应用呈现以下特点:2.1 国产半自磨主体设备逐步替代进口设备20世纪八九十年代,由于整体矿业行业不景气,半自磨系统在国内应用基本处于停滞期,国内半自磨设备严重落后于国际先进水平。

2000年之后,国内大型金属矿山开始采用半自磨工艺,只能从国外引进的成熟半自磨设备。

2004年铜陵铜业冬瓜山铜矿斯维达拉半自磨机(Ф8.53×3.96m)投产,2006年昆钢大红山铁矿美卓半自磨机(Ф8.53×4.27m)投产,2007年江铜贵冶渣选厂奥托昆普半自磨机(Ф5.2×5.2m)投产。

随着半自磨机国内的应用及国内矿山开发的需要,以中信重工为代表的国内磨机制造厂家通过引进消化吸收及再创新,不断提高自身半自磨机设计制造能力,为半自磨机国产化打下了扎实的基础。

2009年,第一台国产大型半自磨机在中金集团乌山铜钼矿投产,此后国产半自磨机在国内遍地开花,中金乌山二期,伊春鹿鸣矿业,太钢袁家村铁矿等都陆续采用了国产半自磨机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

BALL FEEDER BALL MILL (2)

FILTER 35 Km PIPELINE TO BLAYNEY FALCON GRAVITY CONCENTRATOR Conc. SHIP TO SMELTER TRAIN TO PORT STOCKPILE 08-APR-2008 JD COARSE CLEANERS Au CONCENTRATE

Zinc Rougher Zinc Scavenger Tank Cells (7) Tank Cells (11)

Tailin gs Thick ener Cyclones (6” 2 clusters x 20) Lead Thickener

Tailings Dam

Prefloat Rougher Tank Cells (7)

PREFLOAT

LINE 2 ROUGHERS

LINE 2 SCAVENGERS

FLOTATION BANKS "Agitair" model 120 4 cells per bank 4 impellers per cell Volume of bank = 45.2 m 3 Pipsa Impellers 115 rpm

Primary Sizer

Stockpile

Ball Mill 20’ x 32’

Flotation Screen (2.4m w * 6.1m l) Oversiz e to waste dump

PASMINCO CENTURY MINE Pb Rougher

Pb Scav. Tank Cells (4)Tank Cells (2)

AG 02

Process water 15 l/s

09 Ball Mill

05 Ball Mill

Process water 10 l/s

09

NaCN 20 g/t

05

Primary Cyclones

AG 01

3.4% Cu, 8% Fe, 65% SiO2

Process water NaCN 25 g/t 15 l/s Line 2 Secondary Cyclones Line 1 Secondary Cyclones

国外大型半自磨机的设计理念和比例放大规则

选矿工艺:

碎磨, 浮选, 磁选, 重选

碎矿

粗碎

中碎

细碎

球磨机

磨矿分级

磨矿分级

自磨机

自磨机磨矿原理

分级

新给矿

fi

破碎过程 返回料

排矿

pi

格子筛 高比能 低比能 矿浆

半自磨机磨矿原理

Shoulder Region

Ball Drop Height

Rock

SAG/Auto Mills

磨机参数

• • • • • •

.au

Mill Dimensions 尺寸 Mill Speed 转速 Mill Load/Ball Load 充填率 Mill Power 功率 Ball Size 球径 Lifters 衬板

Delivering world class solutions to the minerals industry

Newcrest Mining Limited

LOW

CADIA VALLEY OPERATIONS

RECYCLE CRUSHERS STORAGE BIN COARSE ORE STOCKPILE CV002 WEIGHTOMETER PRIMARY CRUSHER BALL FEEDER LIME SILO

Pb Cleaner 1 Tank cells (3)

Conditioner

Zinc Cleaner 1 Tank Cells (6) Conditio ner

Cyclones (6” 2 clusters x 20)

To Pipeline

Pb Cleaner 2 Tank cells (2)

Zinc Regrind (6)

Final Tail Sampler

CLEANER SCAVENGERS (6)

CLEANERS (4)

CYCLONE FEED PUMPS (2)

FLASH FLOTATION (2) DESLIME CIRCUIT 1 DESLIME COF TO RECLEANER REGRIND CIRCUIT

High filling

EGL 1

.au Delivering EGL 2 world class solutions to the minerals industry

Low filling

SAG/Auto Mills

SAG Mill and Discharge Trommels

P/F to Final Tail SIBX 50 g/t SIBX NaCN 6 g/t Combined Rougher Concentrate 30 g/t MIBC 15 g/t Final Tailings 0.20% Cu, 5% Fe, 76% SiO 2

Dextrin 60 g/t

ห้องสมุดไป่ตู้

Silica Product 15 tph 78% SiO 2 Wash Water Column 3 Tailings COLUMNS Combined Scav. Conc. + Cleaner Tailings

CV005 WEIGHTOMETER

RECYCLE CRUSHERS (2)

SCATS STOCKPILE

SAG MILL

BELT FEEDERS

CV003 WEIGHTOMETER

PROCESS WATER

TAIL THICKENER

SCAVENGERS X 2 LINES

ROUGHERS X 2 LINES CYCLONES CYCLONE FEED HOPPER

Recleaner Water 1 2 3 Cleaner FLOTATION COLUMNS Height = 16m Diameter = 2.5m Minnovex spargers "Rain tray" wash water arrangement Concentrate

RECLEANERS CLEANERS

REGRIND

01

NaCN 4 g/t

SIBX 10 g/t RETREATMENT

P/F to Final Tail Flotation Spillage Thickener U/F SIBX 50 g/t SIBX 30 g/t Retreatment Concentrate MIBC 15 g/t

MOUNT ISA MINES LTD COPPER CONCENTRATOR Grinding and Flotation Flowsheet From January 1998

Media and reagent usages given are with respect to the total plant feed

MIBC 15 g/t MIBC 15 g/t SECONDARY CYCLONES 4 Krebs D26B cyclones in "cyclo-pak" arrangement Inlet Diameter = 133 mm Cone angle = 20o Vortex Finder dia. = 254 mm FLOTATION FEED Line 2 Line 1 Spigot dia = 152mm FULLY AUTOGENOUS MILLS Rated Power = 6600 KW Power Draw = 6400 KW Size D=9.75m L=4.42m Speed 10.69 rpm 78 % REGRIND MILL Rated Power 746 kW Power Draw 550 kW Size D=3.2m L=4.8m Speed 17.9rpm 76% 50mm Balls 0.1kg/t PREFLOAT LINE 1 ROUGHERS LINE 1 SCAVENGERS

700 tph P80 = 0.060 mm

球磨:6.7 MW

半自磨:12 MW

F80 = 80 mm

澳大利亚蒙特艾萨铜选厂

澳大利亚蒙特艾萨铜选厂

N

Line 2 Primary Cyclones Grinding Spillage Scat return Water jet 25 l/s BALL MILLS Rated Power 2750 kW Power Draw 2500 kW Size D=5m L=6m Speed 13.99rpm 70% Allis - Chalmers 65mm Balls 0.65 kg/t Line 1 PLANT FEED PLANT FEED Target Milling Rate 680 tph Scat return Water jet 25 l/s REGRIND CYCLONES 7 D10B Krebs cyclones in "cyclopak" arrangement 6 - 7 operating Bond Work Index 19 KWh/t Inlet diameter = 55 mm Vortex finder dia. = 76 mm Spigot dia. = 51 mm o Cone angle = 20 Regrind Mill Bypass Moisture 2.5 % Process water 12 l/s Process water 10 l/s PLANT FEED

SAG/Auto Mills

Mill Aspect Ratio (D/L)