高炉控制系统

高炉上料自动控制系统

高炉上料自动控制系统【摘要】本文主要论述了罗克韦尔控制系统在包钢万腾钢铁1#高炉中的应用。

对自动控制系统的组成、硬件配置、控制过程及控制功能的实现进行了详细阐述。

【关键词】罗克韦尔控制系统;装料控制;布料控制0 概述高炉上料装置是生产中的重要环节,提高其自动化水平,可以大大减轻工人劳动强度,提高生产效率,同时通过原料的精确配比,又可提升产品的品质和质量。

高炉上料自动控制系统采用PLC完成所有的顺序控制过程、数据采集、自动调节、事故处理及报警等工作。

计算机负责监控和人机对话,PLC和计算机通过光纤进行通讯,进行动态数据交换,实现点对点通讯,控制与监控分开,可靠性高。

1 上料系统的控制方案万腾钢铁1#高炉上料控制系统分为槽下配料和小车上料及炉顶布料三部分构成,采用的是卷扬小车自动上料,炉顶是单罐式无料钟炉顶,槽下矿槽为单列左右对称布置,高炉料车卷扬采用的是两套变频传动,互为备用。

溜槽布料倾角和节流调节采用比例阀控制,炉顶探测料面采用2根变频调速垂直探尺。

炉顶其它设备采用的是液压传动。

溜槽、料溜调节阀的位置检测装置采用的是三个增量型编码器。

在上料过程中,炉料先投进受料斗里,随后放入料罐中,在这个过程中,由于高炉不能和大气相通,通过控制炉顶放散阀、均压阀、上密阀、料斗翻板、下密阀、料流阀的顺序开关来实现高炉的正常下料,通过控制α、β、γ来实现高炉布料。

根据高炉上料系统的工艺要求,综合考虑控制的可靠性及实用性,其设计方案如下。

高炉上料自动控制系统由一套冗余PLC及三个远程I/O站组成。

CPU机头及高炉炉顶I/O位于高炉主控楼PLC室,CPU、电源模块及通讯模块采用冗余方式。

炉顶远程I/O主要控制炉顶设备及布料器、探尺等炉顶设备。

槽下设备远程I/O站位于矿槽主控楼,主要控制槽下配料设备以及槽下液压站设备。

卷扬远程I/O站位于卷扬液压站,主要控制炉顶液压站及与卷扬西门子300PLC的硬连接控制。

矿槽除尘远程I/O站,主要控制矿槽除尘风机、仓壁振动器及刮板机等除尘系统设备。

高炉风机风量风压控制系统

高炉风机风量风压控制系统裴秋平 刘东辉 吕克勤(马钢自动化部 马鞍山 243011)对于炼铁来说:/有风就有铁0,风机运行的可靠性和稳定性对于高炉炼铁工艺是非常重要的。

如果风机在正常工作情况下,风量风压调节不准,会影响高炉稳产、高产,严重情况下,会产生生产事故。

因此对风机风量风压控制系统的要求很高。

马钢2500m 3高炉风机是引进瑞士苏尔寿公司的产品,为14级恒速全静叶可调轴流压缩机,主机功率为32000kW,最大送风能力为6000m 3/min 。

其工作原理是通过工作轮叶片旋转时与工质相互作用,将能量传给工质,提高气体压力并输送气体。

本文主要介绍马钢2500m 3高炉风机的风量风压控制系统。

1 系统组成及控制原理系统组成及控制原理见图1。

主要有风机出口风量、风压、风温检测,风量调节器、风压调节器及位置控制器等组成的。

风机联锁信号通过PLC 实现,控制系统的核心部分为哈特曼1布郎公司的ProTronic PS 可编程控制器,其控制原理分析如下:111 风量控制风量控制过程见图2。

风机在正常工况点2时,风机出口风量为V,压力为P 2,设备的阻力为W 2,静叶角度为A 2,假设供风设备阻力由W 2增加到W 1,此时工况点就会由2变为2c ,出口风量也相应地减少到V c 。

为了保持风量不变,在阻力增到W 1的同时,根据风机工作原理,改变风机静叶角度到A 1,从而使风机的工作点变成1,增加风压保持风量V 不变。

据此控制系统的实现是通过控制器把风机出口风量经压力温度补正运算后,作为实测值,再根据风量设定值与实测值的偏差经PI 运算,并作相关处理后,一方面输出到位置控制器作为位置控制的设定值,位置控制器把从位置变送器反馈过来的静叶位置信号作为实测值经位置控制器比较运行后,输出一个信号给电/液转换器,以达到调节静叶的位置,从而保持风量不变;另一方面把输出作为跟踪信号,送到压力控制器中实现风量风压调节无扰动切换。

高炉喷煤自动控制系统

高炉喷煤自动控制系统姚瑞英喷煤控制系统由烟气炉、原煤储运、制粉、喷吹四部分组成,主要实现了生产工艺设备的自动/手动控制及保护、工艺数据的自动采集和处理、PID回路的自动调节、工艺画面动态显示、历史和实时趋势显示纪录、紧急停喷报警等功能。

系统介绍 1 硬件配置系统采用Modicon TSX Quantum系列可编程控制器,烟气炉有一套单独的PLC系统,原煤储运、制粉、喷吹公用一套PLC系统,并采用远程I/O网络结构,原煤储运为主站,通过同轴电缆连接制粉、喷吹两个远程站。

两套PLC均通过以太网进行通讯。

2 软件配置运用Concept2.5软件对PLC系统组态编程,画面监控软件选用IFIX软件。

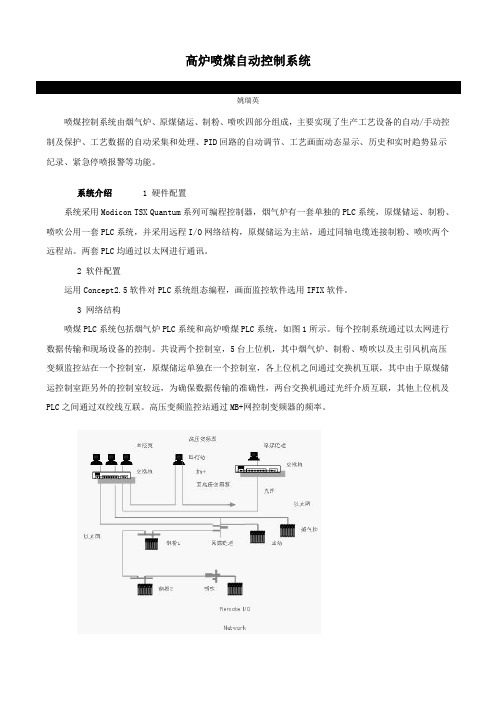

3 网络结构喷煤PLC系统包括烟气炉PLC系统和高炉喷煤PLC系统,如图1所示。

每个控制系统通过以太网进行数据传输和现场设备的控制。

共设两个控制室,5台上位机,其中烟气炉、制粉、喷吹以及主引风机高压变频监控站在一个控制室,原煤储运单独在一个控制室,各上位机之间通过交换机互联,其中由于原煤储运控制室距另外的控制室较远,为确保数据传输的准确性,两台交换机通过光纤介质互联,其他上位机及PLC之间通过双绞线互联。

高压变频监控站通过MB+网控制变频器的频率。

图1 喷煤系统网络拓扑该网络结构有两种方式可以为将来与高炉联网做准备,一是交换机预留光纤口,通过光纤与高炉进行数据通讯;二是通过CPU的MB+口进行数据通讯,实现数据的透明化。

工艺控制 1 原煤储运系统该系统包括8条皮带机、1#~4#圆盘给料机,1#、2#电磁分离器、犁式卸料器,主要负责向1#、2#原煤仓上煤。

根据现场设备情况,可以选择4个圆盘给料机中任何一个或两个圆盘给料机同时给1#或2#煤仓供料,这样共有12个料流可以选择,被选中的皮带则根据料流的方向逆启顺停。

操作人员根据原煤仓需煤量的大小选择相应的料流。

当某一料流运转时,从画面将程序打在“联动”位,若该料流的任一设备出现故障,则系统联停,设备停止顺序与启动顺序相反。

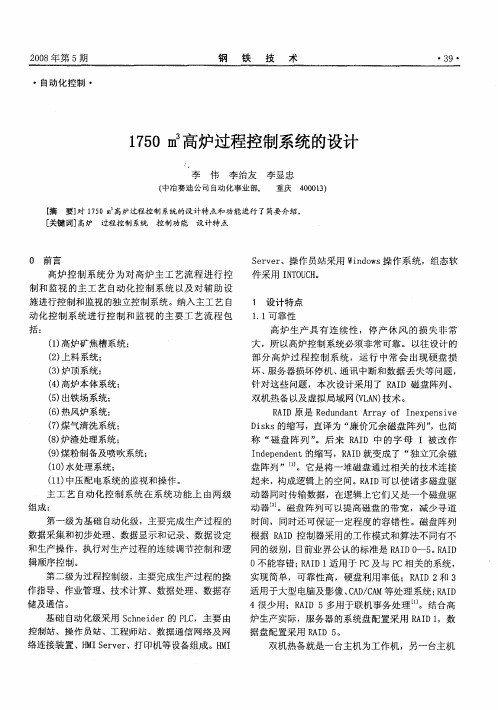

1750m 3高炉过程控制系统的设计

辑顺 序控制 。 第 二级 为过程控 制 级 ,主要完 成 生产过 程 的操 作 指导 、作业 管理 、技 术计 算 、数据 处理 、数据 存 储及 通信 。

基础 自动 化级采 用 S h e d r的 P C cn ie L ,主 要 由

D s s的缩写 ,直译 为 “ ik 廉价 冗 余磁 盘 阵 列 ” ,也简 称 “ 盘 阵列 ” 磁 。后 来 R I 中 的 字 母 I被 改 作 AD I dpn e t的缩 写 ,R I 变成 了 “ 立冗 余磁 n e edn A D就 独 盘 阵列 ”…。它 是将 一 堆磁 盘通 过 相关 的技 术连 接

炉 生产实 际 ,服 务 器 的系统 盘配 置采 用 R I ,数 A D1

据盘 配置 采用 R I 。 A D 5

络 连接装 置 、H I ev r M r e 、打 印机 等设备 组成 。H I S M

双机热备就是一台主机为工作机 ,另一台主机

・ O・ 4

钢 铁 技 术

主 工 艺 自动 化 控 制 系 统 在 系 统 功 能 上 由两 级

组成 :

第 一 级为 基础 自动化级 ,主 要完 成 生产 过程 的 数据采 集和 初 步处理 、数据显 示和 记录 、数据 设 定

和生 产操 作 ,执 行对 生产过 程 的连续 调节控 制 和逻

时 间 ,同时还可 保证 一 定程度 的容错 性 。磁 盘阵 列 根据 RI A D控 制器 采用 的工 作模 式 和算 法 不 同有 不

控制站 、操 作员站 、工程师 站 、数 据通信 网络 及 网

0不 能容 错 ; A DI R I 适用 于 P 与 P C及 C相 关 的系统 ,

高炉热风温度自动控制系统介绍

高炉热风温度自动控制系统介绍摘要:在高炉生产中,稳定热风温度(以下简称风温),能够提升高炉运行的安全性与稳定性,并且提高生产效率,并对高炉操作具有积极的作用。

应用自动控制策略并配合高精度混风调节阀,能够有效地实现风温的自动控制,将风温波动控制在较小范围之内。

本文对风温自动控制系统进行了详细的介绍。

关键词:高炉;热风炉;风温;自动控制目前,国内大部分热风温度控制采用人工操作的方式,一般情况下,风温设定在1150℃。

由于工人的经验、水平差异,风温控制效果也有较大差异,有的风温波动甚至达30℃。

本文介绍的自动控制方式,不仅稳定了风温,也降低了工人的劳动强度。

1高炉风温自动控制系统介绍1.1原理为了保证高炉热风温度稳定,对混风阀进行调节。

由于冷风总量恒定,通过调节混风阀改变混风管道的风量,从而间接改变通过热风炉的风量,达到调节风温的目的。

混风阀调节根据送风过程一般可以分为3个过程,即混风初始时刻、中期和末期。

初始时刻,即换炉开始的初始时刻,此时热风炉蓄热值为最高,混风阀初始值可根据拱顶温度设定,此后进入中期时刻,开度根据自动控制策略计算而得;末期,由于热风炉蓄热降低,所有冷风经热风炉在送至高炉,风温也略低于设定值,此时混风阀处于全关闭状态。

1.2系统构成1.2.1自动控制策略(初始、中期)由于每次烧炉,热风拱顶温度都不相同,因此混风阀初始开度也不相同。

混风阀初始值的设定需要根据工人的操作经验,将各个范围的初始拱顶温度T0和混风阀初始开度统计汇总,形成相应的规则库。

为混风阀初始开度∮0提供依据。

具体如下:将初始拱顶温度分为5个档,HH(高高)、H(高)、N(正常)、L(低)、LL(低低)。

正常温度按照工艺要求确定,高于N温度5℃,定为H;高于10℃,定为HH;低于5℃,定为L;低于10℃,定为LL。

结合现场实际情况,记录各个温度工况下的混风阀初始开度值,找出对应关系。

根据此对应关系,形成一对一的逻辑控制程序。

高炉自动化控制系统

3 系统特 点

高炉 自动 化控 制 系统 , 用 冗 余的 以太 采 网络 、 ROFBUS D 总 线 网络 将 中 心控 P I - P 制 室计 算 机和 P C 统主 站 、 L 系统 主站 L 系 P C 与远 程 IO分站 联 系 起来 , 成 一个 分 布 式 / 构 的控 制 系统 , 体 特点 如 下 : 具

3 2 高炉 自动化控 制系统介 绍 的 高 炉程 控 系 统 设 计 为 冗 点都 采用 继 电器 与 外 部设 备进 行 电气 隔 离 , 制系统 。 对生产上所用到的电动机和阀门等 模 拟 量 输入 输 出信 号 都 采用 带 光 电隔 离 的 连带相关成套机电设备的开关量控制, 包括 余 配 置 , 中包 括 电源 冗 余 , P 其 C U冗 余 , 以 模块。 各 个 部 分 的联 锁 起 动 , 锁 关 机 , 联 自动联 锁 太 网 络 冗 余 ,ROF B — P 线 网 络 冗 P I US D 总 1 1 通信 网络 . 控制, 单步联 锁 控 制 , 系统 单步 调试 于 一 体 。 余等等。 无论生产过程 中哪个环节 出现 问题 都 可 以不 影响 生 产 , 因此 可 以认 为这 个 系 也 统最大限度地保证了系统的可靠性以及 安 全性 。

3 1 高炉 自动化控 制系统完善 、 . 强

大 的功 能

支 持 冗 余 C U配 置 , 能 更 强 、 度 更 P 功 速 快。 同时 , 品 种齐 全 的功 能模 块 , 满 配有 充分 足 用 户各 种 类 型 的 现场 需 求 。 即使 在 恶 劣 、 不 稳定 的工 业 环 境 下 , 然 可正 常 工 作 ; 依 无 风扇设计提高了系统的可靠性 ; 在运行过程 中 , 可进 行带 电热插 拔 。 模块

中型高炉三电控制系统研究

个 箱 体 检 修 时. 吹 顺 序 可 以 跳 过该 箱体 每 次开 一 个 反 吹 气 反

进 行 动 态 显 示 : 所 采 集 的数 据 进 行 处 理 , 示 趋 势 图 , 能 够 流 电磁 阀. 对 显 并 每个 箱 体 上 l 2排 反 吹 喷 咀 . 排 喷 嘴 气 流 一 个 电磁 阀 一 打 印 报 表 . 行超 限报 警 进 控 制, 吹某 一 箱 体 时, 1自 1 反 按 2排 喷 嘴 依 次 喷 完 。反 吹 脉 冲宽

风 阀一 关 冷 风旁 通 阀

由 “ 风 ” 为 “ 烧 ” 顺 序 为 : 冷 风 阀一 关 热 风 阀一 开 送 转 燃 的 关 废 气 阀一 延 时 若 干 秒 均 压 后 开 烟 道 阀一 关废 气 阀一 开 煤 气 切 断 阀 、 烧 阀 ( 气 调节 阀微 开 , 燃 煤 点火 后 全 开一 开空 气 燃 烧 阀 ) 。 23 .. 气 除 尘 自动 控 制 系 统 4煤 控 制 室 计 算 机 上 随 时 可 以 调 看 布 袋 除 尘 箱 体 设 备 运 行 状

阀 的移 动 是 液 动 传 动 并 装 有 位 置伺 服 系 统 ,均 排 压 系 统 各 阀 采 用 液压 驱 动 . 料 溜槽 的 回 转 和 倾 动 是 电动 , 使 用 V V 布 并 V F调 速 装 置 . 了避 免 均 压 放 散 污 染 大 气 , 有 均压 煤 气 回 收 设 施 。为 为 设 保 证 密 封 效 果 , 、 密封 阀在 工 作 周期 内用 氮 气 吹 扫 。 上 下 单 环 布 料

自动 控 制 系 统 功 能包 括 :

1参 数 的 设 定 与 调整 ; ) 2 工艺 参 数 的 人 工 调 整 : ) 3 参 数 自适 应 ; ) 4 参 数 给 定 和 各 种测 量 数 据 的动 态 显示 : )

高炉热风炉烧炉自动控制软件系统

高炉热风炉烧炉自动控制软件系统翁春水林庆霖(天硕钢铁软件(福建)有限公司)1 国内高炉热风炉烧炉控制现状目前国内高炉热风炉的烧炉控制方式因建炉时间和体积以及不同钢铁企业之间,其控制水平千差万别,但均无法真正实现烧炉的自动控制,主要方式有:A、采用分立仪表控制的,多见于一些比较老的中小高炉上;B、采用PLC或DCS进行控制的,多见于后期新建或大修改造后,对煤气和空气的配比燃烧多采用双闭环比值控制的方式,由操作工根据拱顶温度的变化情况不定时地修改空燃比,以提高拱顶温度。

但是煤气热晗值的频繁变化,尽管有经验丰富且勤快的操作工经常操作,也难于保证能随时给出最佳空燃比。

虽然部分热风炉采用新的工艺技术,使热风炉送出的风温较高,多在1050-1280℃之间,但还是无法使热风炉的烧炉真正实现自动控制和最优控制。

C、国内部分高炉操作水平很高的企业,对热风炉自动烧炉和对风温要求自然也很高,因此想尽办法提高风温和优化燃烧,除热风炉采用新的工艺技术外,在烧炉控制上不但采用双闭环比值控制外,还增加煤气热值仪和废气分析仪,这样从理论上可以实现自动烧炉,但是煤气热值仪和废气分析仪滞后大、控制精度低、稳定性差、维护量极大,在自动烧炉和风温的提高上仍然无法实现。

2企业节能降耗的要求和提高自动化水平的要求低风温己成为制约各钢铁企业炼铁厂产量提高和节约成本的瓶颈,目前提高风温并实现热风炉自动烧炉是各炼铁厂增产增效的迫切要求。

由于煤气的压力及热焓值很不稳定,为达到最佳燃烧需不断精确调整空气及煤气的供给量和配比值,这样,给热风炉燃烧操作带来一定的难度和较大的劳动强度。

随着计算机技术的不断发展,新型的控制理论不断诞生,给自动寻优烧炉技术提供了技术基础。

我公司开发的具有自主知识产权的TS3000系列热风炉燃烧自动控制软件系统(下称TS3000软件系统),能在煤气压力和热焓值不断变化的情况下,不断给出最佳配比,使得热风炉一直能够进行最佳燃烧,实现提高风温,节省煤气,提高自动化水平,节能环保。

高炉炉顶系统的电气控制

高炉炉顶系统的电气控制摘要:随着我国经济的不断发展,城市商业建筑项目、工艺住宅项目等建筑项目越来越多,在不断丰富和完善人们生活方式的同时,对于钢铁资源的需求也与日俱增,加之在生活条件提高下对于生活安全的越发重视,倒逼着众多企业开始对钢铁的质量有了更高的要求,这无疑对钢铁生产企业对自身的工艺技术和生产设备提出了更高的要求。

高炉作为钢铁生产企业的重要生产设备,高炉炉顶系统同样作为钢铁企业的重要技术,对于生产出的钢铁质量和数量都具有重要影响,因此在这一社会现实下有必要加强高炉炉顶系统的研究。

鉴于此,本文研究了高炉炉顶系统的电气控制等相关内容。

关键词:高炉炉顶系统;电气控制1高炉炉顶电气控制系统的基本配置高炉主要由以下几大部分构成:监测仪表、PLC控制系统、电气系统、计算机系统等。

而且控制系统被分解为多个独立的组成部分,包含多项设备,例如:控制系统设备、电气系统设备、仪表设备等,各个设备分别定位于不同位置,设备间主要通过电缆连接,为了提高控制系统整体的运行质量,维持其长久工作,通常适度地控制线缆的配置数目,从而控制系统的维修投资。

该自动化控制系统以可编程控制器为依托实现对各项电气设备的调控,并途径局域网将控制器同计算机系统连接,该系统能够有效收集、汇集来自于PLC装置的各项数据、信息,工作人员也能够凭借观察显示器来观察高炉的运转状态,凭借高炉系统温度的变化、工作量的变化等来科学预测高炉系统可能出现的故障,以便及时采取防范措施。

2高炉炉顶电气控制系统各结构性能分析2.1自动热风炉系统一般来说,高炉安装3个热风炉,此热风炉通常要经历燃烧、换炉、送风几大环节。

要想让热风能够快速、连续地流向炉内,支持热风炉规律性地运转,就要对冷风热加工,通常采用预热方式,这就体现了热风炉的功能和价值。

热风炉通常有以下操作规律:全/半自动化操作、人工操作等。

在整个的系统架构中,热风炉全自动燃烧控制体现出显著的优势,具体体现在:能单独针对某一炉体实施特性设置、性能设定,从而达到对炉体燃烧过程的全自动化控制,系统也兼具数据记录、信息采集、查询等功能,自动热风炉系统能够细致、全面清晰地记录热风炉的一些重要数据,例如:拱顶温度、空气流量等数值,以及相关数据的变化状态等,也能动态、深入地监测风炉的运转状态。

高炉主卷扬控制系统常见故障的排除

摘

要: 主要介 绍 高炉主 卷扬控 制 系统常见 故 障种 类及 故 障排 除方法 。

关键 词 : 主卷扬 ; 数控; 故障 ; 排 除 主 卷 扬 控 制 系统 主 要 包 括 : 电源 柜 , 6 R A 7 0装 置( 直 流 调速 柜 ) , 切 换控 制 柜 、 P L C系 统 、 主卷 扬 电

快 速 分 析 排查 故 障 , 缩短停机时间, 经 过 多年 的探 索和研 究 , 总结 出 了一套 高炉 主卷 扬 控制 系统 故 障 快速排 除 的方 法 。大 大 降 低 了 主 卷扬 控 制 系 统 引 起 的慢 风休 风 时 间。

关 系统 进行 选择 。单 机工 作 制 下 , 4套 直流 全 数 字 调速装 置 可 以任 意 选 择 其 中一 套 供 电柜 控 制 一 台

采用 主卷扬 双料 车 上料 。主卷 扬 设 备 在 高 炉 连 续

生产 中处 于不 问歇 的运 行 状态 , 主 卷扬 控 制是 否 正

常直接 关 系着高 炉正 常上料 。据 统计 , 炼铁 厂 8 0 % 左右 的电气 设 备 休 慢 风 均 由主卷 扬 控 制 系 统 故 障 造成 。该 系 统 是 连 续 运 行 的 , 故 障无 法 绝 对 的 避 免, 关 键 的是 如 何 在 短 时 间 内准 确 地 判断 故 障 点 ,

5 l

2 故 障排 除方法

主卷扬 控 制 系统常 见故 障 的排 除 方法 , 经过 提 炼 归 纳为一 句话 : “ 分 区划块 , 以开 机条 件 为 主线 逐 项检 查 、 快 速定 位 故 障点 , 达 到 复 杂 问题 简 单 化 的

效果 。 ” 2 . 1 故障排 查步 骤

3 ) 将 2号 进线 柜 4 Q合 闸 ( 去 4号 供 电柜 ) , 2 Q 断开 ( 去 2号供 电柜 ) ; 4 ) 在1 号 切换 柜将 电枢刀 开 关 1 1 Q向下 合 , 励 磁刀 开关 1 2 Q向下 合 ( 选 3 号装置) , 将 单机 刀开 关

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

OVATION 站的软件分类

•Engineering Server 工程服务器 – 包括 Power Tools 和 Oracle 数据库 •Operator Station 操作员站 •Engineering Station 工程师站 •Historian Server 历史记录站 •Log Server 记录站 •Data Link Server 数据连接服务器 •Report Server 报表服务器 •Computation Server 性能计算服务器

P C E I 1 2 3 4 5 6 7 8 9P1C0 1E1I121123314 15561768 9P1C0 1E1I121123 314 15561768 9P1C0 E11I121123314 15561768 9P1C0 1E1I121123 314 15561768 9P1C0 1E1I121123314 15561768 9P1C0 1E1I121123 314 15561768 9P1C0 1E1I121123314 15561768 9 10

操作员站

冗余控制器

Ovation控制器的主要控制功能

• 数据采集 • 回路调节 • 顺序控制 • 网络通讯

OvaTD

NIC RAM

CPU Flash Disk

I/O

NIC RAM

CPU Flash Disk

I/O

输出设备

OVRC.CGM

操作员站的主要功能

典型的Ovation系统结构

其它站

服务器/数据库/工程师站 程序中心 ( 建立数据库, 控制回路及流程图 ).

EWS (ENG)

历史/记录站 HSR

操作员站 (MMI)

OPERATOR STATION

集线器

254 个站

双令牌式 OVATION 环网

100 ME速度 200,000 个点

CONCENTRATOR

高炉控制系统

DCS系统在2500及750高炉应用简介

2500M3高炉于1999年10月8日建成点火投产, DCS系统采用了美国西屋公司的WDPFII集 散控制系统。

750M3高炉于2001年3月 3日大修结束, DCS系 统采用了美国西屋公司 的OVATION集散控制系 统。

高炉的控制系统具备的功能:

CPU PCPS CPU PCPS

Controller

带本地 I/O的控制器方框图

PCMCIA

CPU Card

IDE Flash

Disk

冗余控制器的底板框图

FDDI/CDDI Interface

PCMCIA

CPU Card

IDE Flash

Disk

FDDI/CDDI Interface

PCI Bus

PCI Bus

To Other I/O Branch

w

w

w

I/O Branch

I/O Branch

w

w

w

w

w

w

w

w

I/O 子系统状态指示

• 标准状态指示

– 字母特性指示

• 红 指示反常条件 • 绿 指示正常条件或状态

P 电源 (绿) C 通讯 (绿) E 外部出错 (红) I 内部出错 (红) 通道状态指示 1 数字 - 绿 = ON 2 模拟 - 红 = 通道出错

每个基座2 I/O模块 I/O模块可热插拔 无组态跳线 辅助电源通过总线给模 块 模块的电子 ID 电子和特性模块的颜色 代码

I/O 基座自动互相连接

I/O 模块常用类型

• 16 通道开关量输入 (Compact contact input w/ onboard 48v wetting)

• 16 通道数字输出(Relay output Module G2R) • 4 通道模拟输出 • 8 通道模拟输入 • 4 通道 3 和 4 线 RTD 输入 • 2 通道脉冲计数 /累计 • 16 通道SOE • 带 SLIM 的单回路接口

OVATIONTYP.CGM

冗余控制器对 CNTRL CNTRL

1

51

CNTRL CNTRL

2

52

PROCESS

( Power plants, Blast Furnaces, Waste Treatment plants,etc.)

操作员与控制器的接口

FDDI/CDDI Concentrators(集线器) FDDI 环

电源供应

• 宽范围输入 – 85- 264 VAC

– 85- 250 VDC • 24 主和 24 或 48 VDC多或少辅助输出

– 负载共享或主/备设置 – Hot swap (热插拔) – 40 mS 保持时间 • 状态输出到控制器 – 超/低电压, 热, 超电流 • 系统支持使用外部环境25V辅助电源

w

I/O Interface (PCRL)

Redundancy Status

I/O Interface (PCRL)

To Other I/O Branch

w

w

w

w

P C E I 1 2 3 4 5 6 7 8 9P10C 1E1I121123 31 4 15561768 9P10C 1E1I121123 31 4 15561768 9P1C0 1E1I1211233144 51561768 9P10C 1E1I121123 31 4 15561768 9P10C1E1I121123 31441556176 8 9P1C0 1E1I121123314 15561768 9 10 11 12 13 14 15 16

Ovation 操作员站方框图

OVATION 操作员站

NIC

输入设备

Optional

S AM

RAM

CPU

I/O Hard Disk

输出设备

操作站功能

操作员事件

流程图

报警

点信息 点查询

趋势

自定义菜单

特性(Personality) 模块

备用保险丝孔 (每个基座 2 个)

I/0 子系统

接线端

I/O 基座/端子单元

1、信息访问更加便利,增加自动化程度,减少操作失误和 主、辅设备维修量,提高高炉和其周边设备的可利用率

2、采用开放性、标准化、流行的硬件/操作系统/网络技术, 尽可能利用广泛使用的各种计算机技术,有效地减少对专 用产品的依赖,减少备品备件数量,降低运行和维护成本

3、缩短系统故障休风时间

4、提高市场竞争力