工序检验标准

3c产品工序检验标准

1、检查上道工序绝缘线芯质量,绝缘层挤包紧密、表面光滑、圆整、塑化良好、色泽均匀、横断面无目力可见的气孔和砂眼等缺陷。

2、绝缘厚度、偏差以及最薄点应符合工艺文件要求。

3、火花试电电压应符合工艺卡片规定,并保证绝缘上每点经受电压作用时间不少于0.1秒。

4、绝缘如有击穿,可采用电烙铁修复,每100米修复不得超过3处每处长度不大于60毫米,修复处必须重新进行火花试验。

一、本工序检验标准依据GB3956-1997、GB5023-1997标准而制定。

二、检验内容

1、绞合线芯不得有跳股、局部打纽、中间松动和鼓起等缺陷。

2、绞线节距应符合相应工艺卡片的要求。

3、绞合线芯最外层绞向为右向,绞线中相邻两层的绞向相反。

4、绞线中的单线允许焊接,单丝直径0.25mm及以下允许扭接;0.25mm以上必须焊接。各单线接头间距离应不小于300mm,同一根单线接头间距离不小于15mm。

三、工序检验项目及方法:

序号

项目

要求

频次

责任人

方法

1

成缆方向

最外层右向、层层相反

首件检查

操作者

目测

2

成缆节距

按工艺卡片要求

首件检查

操作者

直尺

3

包带质量

无翘边、飞边、起鼓、包带应拉紧

逐盘

操作者

目测

4

成缆外径

按工艺卡片要求

逐盘首尾

操作者

游标卡尺

5

6mm及以下线芯通路

不断路

逐盘检查

操作者

试灯或万用表

护套挤出工序检验标准编号:GY/SHXX03.06—2011

2、绝缘材料不应受潮、不得有切开的大块塑料,不允许有木屑、线头、铜铝丝头等其它杂质。

PQC检验标准指引

MA

√√√

走位

压痕线

边缘

除废

方式 角/孔打烂

混料

目视、菲林尺

目视、菲林尺

目视、菲林尺 目视

目视、菲林尺 目视

卡纸模切走位≤±0.5mm,瓦纸细坑走位≤±1mm,瓦纸粗坑走位≤±2mm MA √√√

200g以下的纸,痕宽度1.1-1.2mm,深度0.3mm~0.4mm。200g以上纸,很 宽度1.2mm~1.3mm 深度0.4mm~0.5mm。深浅宽度一致,不断不爆不炸

光泽度20°以下,磨光、上光光泽度75°以上,亮UV光泽度75°以上, CR

半哑UV光泽度45°±5°

√√√

正常4色浅网油墨干燥12h,正常4色深网油墨干燥24h,金银油墨干燥 36h,过完胶、油干燥6h,吸塑油48h,不允许出现有发白、带色现象

MA √√√

喷粉量大小

目视

面纸表面不允许有粉头、发白现象

MA √

√

√

裱纸

压纹 材质 位置 外观 粘性 位置

尺寸

目视、菲林尺 目视、菲林尺

目视 目视、菲林尺 目视、手撕法 目视、菲林尺

目视、菲林尺

压纹不得有起泡、白点、条纹、不明显、断纹、纸层与膜/油分层等现象 MA √√√

确认材质与样品一致,无色差

CR

√

√

按咬口、拉规对裱,对裱过程中坑纸向咬口、拉规边缩进3-5mm,并且面 纸比坑纸大5mm,不允许有裱超边、裱纸不到位、坑纸裱错方向等现象

水分不允许在6-9之间,坑纸类6-12%,最大值14

MA √

修切平整,无污渍、破损、无倾斜、吊角现象

MA √

与要求一致

CR √

与标准或客户要求相差在±5°之内,哑油≤25°

家具厂各工序质量检验标准

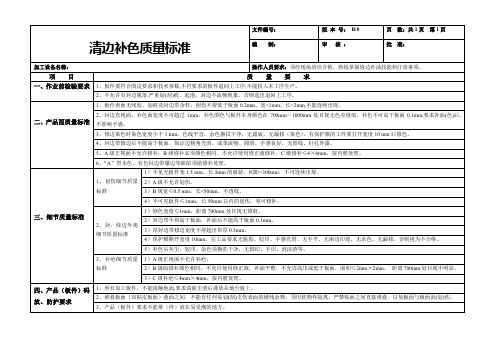

文件编号:版 本 号: B/0 页 数:共1页 第1页 清边补色质量标准编 制: 审 核 : 批 准: 加工设备名称: 操作人员要求:须经现场培训合格,熟练掌握修边补油技能和注意事项。

项 目 质 量 要 求1、板件要符合图皮要求和技术参数,不符要求的板件退回上工序,不能投入本工序生产。

一、作业前检验要求 2、不允许有封边脱落,严重划(刮)痕、起泡,封边不流畅现象,否则选出退回上工序。

1、板件表面无残胶、划痕及封边带余料,削伤不得低于板面0.2mm 、宽<1mm ,长<2mm,不能连续出现。

2、封边直视面、补色面宽度不可超过1mm ,补色颜色与板件本身颜色在700mm —1000mm 处目视无色差修痕,补色不可高于板面0.1mm,要求补油(色)后,不影响手感。

3、修边染色时染色宽度小于1 mm ,色线平直,余色擦拭干净,无露底,无漏修(染色),有保护膜的工件要打开宽度10 mm 后修色。

4、封边带修边后不能高于板面,保证边棱角光滑,成条流畅、圆滑,手感良好,无黑线、针孔外露。

5、A 级正视面不允许修补,B 级修补必须颜色相同、不允许使用修正液修补,C 级修补≤4×4mm ,按内膛处理。

二、产品面质量标准 6、“A ”型本色、有色封边带爆边等缺陷须做修补处理。

1)不见光板件宽1.5 mm 、长3mm 的崩缺,间距>300mm ,不可连续出现。

2)A 级不允许划伤。

3)B 级宽≤0.5 mm ,长<50mm ,不透线。

1、划伤细节质量标准 4)不可见板件≤1mm ,长50mm 以内的划伤,须可修补。

1)修色宽度≤1mm ,距离700mm 处目视无修痕。

2)封边带不得高于板面,补油后不能高于板面0.1mm 。

3)厚封边带修边宽度不得超出带厚0.3mm 。

4)保护膜撕开宽度10mm ,完工品要求无脱胶、胶印、手感光滑、无不平、无崩边印迹、无杂色、无漏修,否则视为不合格。

退火工序质量检验标准细则

退火工序质量检验标准细则

一、检验范围:

监督退火工艺的执行情况及退火后成品的质量检验:

1、退火温度,升温时间,保温时间;

2、退火后产品的表面质量及硬度检测;

二、检验标准:

1、按退火工艺要求,对退火温度、升温时间、保温时间进行监督检查,并

做好工艺检查记录;

2、硬度要求应符合表2的规定

HRB

定

三、检查范围:

A、表面质量,用肉眼观察退火后钢带表面的颜色及氧化程度,用90°弯曲实

验检验,弯曲时不得有片状剥落,但允许有粉状剥落。

光亮退火钢带用肉眼观察表面应为银白色。

B、通过取样检验钢带的性能。

原则上规定每卷钢带均须取样用以做表面硬度

检测。

特殊情况须质检员跟随取样。

C、所取试样一次试验全部合格(可允许有不超过总量5%的个别不合格),或

有个别不合格的须对不合格品进行再取样。

如仍不合格则须进行其他处理(回火等);

四、检查工作要求:

1、按生产计划对退火前带钢认真检查,规格与生产通知单不符的须与上游

工序仔细核对。

如不知产品适合用途且找不到相关生产通知,则不予装炉;

2、取样时同时用肉眼和手感检查带钢是否粘连,发现有粘连后应立即挑出;

3、取样时应使试样保持原始状态,不能人为变形。

应详细检查,不允许有规定之外的其他缺陷;

4、对合格品要认真进行标识,并且按照相应要求填写工艺流程卡;

5、不合格品应明确标识,注明不合格原因,隔离分放,并及时上报生产部;。

焊装各工序检验标准

焊装各工序检验标准1.白车身焊接外观表面1.1 车身内外表面应无明显锈迹及重油,污物,划痕,碰撞伤,明显变形及凹凸不平,垃圾等;1.2 车身1级面外观表面要求:在1级面内,车身外表面平整,光滑,不允许有裂痕,划伤,锈蚀,凹凸等缺陷。

焊接外观:右铜垫板的外观表面应无明显焊点压痕,无铜垫板要求的焊接区焊点压痕应均匀,平直,光滑,无毛刺;CO2保护焊焊缝在距被测面500mm处目测,应无明显气孔。

1.3车身2级面外观表明要求在2级面区域内,车身外表面应平整光滑,不允许有裂痕,焊穿,焊脱,毛刺,焊瘤,残留焊丝和焊渣,焊接处应打磨,抛光,表面平整。

焊接外观:点焊焊点均匀,平整光滑,母材应无凹陷(无明显飞溅物);CO2保护焊焊缝在距被测面1000mm处目测,焊缝均匀,应无明显气孔。

1.4车身3级面外观要求车身表面应平整,无虚焊,漏焊,焊点均匀,,无明显凹凸和变形,各焊缝无明显的焊瘤和残留焊丝,焊渣,各焊接处焊缝间距不应大于1mm。

1.5车身4级面外观要求在4级面区域内,车身表面应平整,各焊点分布基本均匀,无脱焊,允许补焊,各焊缝无明显的焊瘤和残留焊渣,焊丝,各焊接处焊缝间隙不应大于3mm。

1.6各门,盖及翼子板等包边要求内外板包边贴合,折边均匀,外边不能出现双线,包边平整,过度圆滑。

1.7 装配调整白车身总成各零部件应装配完整,牢固可靠,无错装,漏装,无损坏。

白车身总成各安装件的螺纹紧固件拧紧力矩符合各车型工艺要求。

车身间隙,面差按照各车型<白车身公差标准>要求检查。

翼子板与发盖:左侧,间隙(4.1+0.7/-1)面差(0.3~ -1.5);右侧,间隙(4.1+0.7/-1)面差(0.4~ -1.7);翼子板与前门:左侧,间隙(4.1+0.5/-1)面差(0.6~ -0.7);右侧,间隙(4.1+0.4/-1)面差(0.7~ -0.4)前后门外板:左侧,间隙(4.5±0.8)面差(0.9~ -0.3);右侧,间隙(4.5±0.7)面差(1.4~ -1.3)后门与侧围:左侧,间隙(3.8±1)面差(1.2~ -2.4);右侧,间隙(3.8+0.8/-1)面差(0.9~ -2.4)后盖与侧围:左侧,间隙(4.4±1)面差(1.4~ -1.3);右侧,间隙(4.5+0.8/-1)面差(1.2~ -1.6)加油口盖与侧围外板:间隙(2.3+1.5/-2)面差(1.5~ -0.4)2 焊接要求2.1 点焊2.1.1 焊点间距40±10mm,焊点直径(5±1)mm;2.1.2 点焊的焊点应牢固(正式焊接前必须做试片检验),不允许存在虚焊,漏焊及脱焊等。

工序质量检验项目与标准

表62 基面或施工缝处理工序质量检验项目与标准项次 检验项目 质量要求(允许偏差) 检验方法 检查数量主 控 项 目 1 土基基面 符合设计要求,且已通过验槽 观察,查阅验槽签证 全仓2 施工缝表面洁净,无乳皮,无积水,无积渣杂物;成毛面,微露粗骨料观察 全仓一 般 项 目1 基面高程有混凝土垫层:±20 mm;无混凝土垫层:-20 mm~0 mm水准仪 每块或每100m2 测4点 2 地下水位 低于基面500 mm 观察 全仓注:依据SL 27、SL 632;参照DL/T 5144。

8.1.4.2 模板安装工序质量检验项目与标准见表63。

表63 模板安装工序质量检验项目与标准项次 检验项目 质量要求(允许偏差) 检验方法 检验数量主 控 项 目 1 稳定性、刚度和强度 符合模板设计要求 检查,复核 全数2 承重模板底面高程 0 mm~5 mm 水准仪 每支承点3截面尺寸底板长度、宽度 ±5 mm 钢卷尺每构筑物测4点 底板对角线±10 mm 钢卷尺每构筑物测2点 柱梁、墩墙、流(廊)道的长度、宽度-5 mm~+4 mm 钢卷尺每构筑物测4点 4轴线位置底板、梁、板 10 mm 全站仪每构筑物测2点 墩墙、柱、流(廊)道 5 mm 全站仪每构筑物测2点 5垂直度墩墙高度≤5 m:6 mm;高度>5 m:8 mm线锤或测斜仪 每100 m2测4点 门槽 <0.1%H,且<5 mm 线锤或测斜仪每侧1组测3点一 般 项 目1错台外露表面 2 mm 2 m靠尺或拉线每100 m2测4点隐蔽面 5 mm 2 m靠尺或拉线每100 m2测4点 2平整度外露表面木模:3 mm;钢模:2 mm2 m靠尺与塞尺 每100 m2测4点隐蔽面 5 mm 2 m靠尺与塞尺 每100 m2测4点 3 板面缝隙 2 mm 钢卷尺每100 m2测4点 4预留孔洞中心线位置 5 mm 钢卷尺全数截面尺寸 0 mm~10 mm 钢卷尺 全数5 搁置装配式构件的支承面高程 -5 mm~+2 mm 水准仪每支承面测2点6 脱模剂涂刷脱模剂质量符合要求,涂刷均匀,无明显色差观察,查阅产品合格证 全数7 模板表面 表面光洁,无污物 观察 全数注1:依据SL 27、SL 234、SL 632;参照DL/T 5110。

品质各工序检验标准

试装 目测 目测 万用表

1.4 套件

检查项目 检验标准 型号规格 尺寸 不良判定标准 与BOM要求不符 要求不符 长.宽大于图纸理论尺寸 宽大于图纸理论尺寸 面壳有凹凸现像,两者凹凸位高度>0.5mm 两者凹凸位高度> 目测 规格 底壳(灯板)与面壳有缝隙>0.2MM 与面壳有缝隙> 灯板与底壳四周缝隙> 灯板与底壳四周缝隙>0.2mm 试 装 底 壳 灯芯没露出面壳/面壳夹住灯芯 与面壳 组装 底面壳螺丝孔无螺纹,打不紧或移位 目测 目测 目测 卡尺 仪器/方法 仪器 方法 目测

2、生产二楼工序检验标准

2.1压灯检锡面 压灯检锡面QC 压灯检锡面 烙铁温度在320~350之间; 之间; 烙铁温度在 之间 插件板、 检PCB插件板、有无灯高、灯歪(灯高、灯歪 插件板 有无灯高、灯歪(灯高、 为不良) 有无错灯、漏灯, 超出0.2mm为不良),有无错灯、漏灯,有 为不良 则为不良。检验方法:目测 目测。 则为不良。检验方法 目测。 检锡面过孔是否有过锡;无过锡(指的是PCB 检锡面过孔是否有过锡;无过锡(指的是 过孔要过锡)为不良、 过孔要过锡)为不良、不同线路的过孔是否有 连锡(连锡为不良) 无连锡、少锡, 连锡(连锡为不良)、灯脚无连锡、少锡,锡 珠,有则为不良。检验方法:目测。 有则为不良。检验方法:目测。

品质各工序检验标准

目录

1、来料检验标准 2、生产二楼工序检验标准 3、IPQC检验标准 4、出货检验标准

1.1 LED外观检验标准

型号不良 引脚 与BOM不符 引脚断,没有卡位,尺寸不符 查对BOM要求 卡尺

引脚有锈迹,不光亮. 色差 同一单号整批胶体颜色不一致, 能直观的看出来.

目测 目测

胶体不良 胶体含杂 物

目测

卷尺

制程工序质量检验标准

为确保前各制程工序之品质,以保证成品之品质符合客户要求,作为IPQC质检及生产工人自检的依据,特制定本文件。

2 使用范围本文件遵照GB/T3325-1995《金属家具通用技术条件》标准制定,适用于产品前制程各工序之品质检验和控制过程。

3 检验环境一致无方向性的自然光或40W日光灯下。

4 抽样标准不采用抽样标准,按抽查的方式进行,发现不良品后采取全检。

5 参考物件5.1 工件设计开发图`样品`生产单图纸。

5.2 工程更改通知(ECN)。

5.3 相应的作业指导书及行业标准。

6 缺陷定义6.1 压印:工件开料`冲床`折弯时因模具不洁或材料表面不洁,冲压时在产品的表面留下凹陷的痕迹。

6.2 变形:产品冲压未放到位或搬运时挤压`碰撞使产品发生形体移位。

6.3 刮伤:工件表面受到坚硬的物体划过所留下的痕迹。

6.4 模痕:产品在冲压`折弯成型时,同模具磨擦时呈现的一条条拉痕6.5 披锋:剪料`冲料时,材料的边缘被刀口或模具拉伸(压延)的部分。

6.6 断裂:产品在折弯成型时,发生折边裂开的现象。

6.7 缺角:产品在剪` 冲料过程中,未达到图示的完整。

6.8 生锈(氧化):工件表面保护层被损,裸露于空气中,表面呈现出黑色`白色或褐色斑纹(颗粒)。

6.9 碰伤:工件表面受到坚硬物体猛烈撞击而留下的痕迹,它与压痕的区别在于压痕为局部。

6.10 漏工序:在控制程序中因前面的工序未完成就进入下一道工序的控制程序,这种现象叫漏工序。

6.11 卷边:图纸上不要折起的边或折边。

7 检验项目及分类7.1 材质7.1.1 钢板图纸中未标注具体型号的(如单光板、Q235A、钢板等)均选用GB708-88冷扎钢板,钢板的精度按GB710-88 2级。

7.1.2 不锈钢图纸中未标注具体型号的,采用1Cr18Ni9Ti表面亚光的板材;对柜体采用表面拉丝的进口不锈钢板,并需提供样板经设计确认。

7.1.3 铝合金板图纸中未标注具体型号的,采用LY12-GB3194-82的材料(需折弯加工的采用软铝合金板,不需折弯加工的采用硬铝合金板)。

各工序易出现的质量问题及检验控制标准

工序

易出现的质量问题

产生的原因

工序质量控制标准

轧制

1.厚度超出公差范围:超厚或超薄或厚度公差不均匀(一边厚,一边薄或纵向公差波动大,超出公差范围)

1.测厚仪没校准,导致整卷超厚或超薄

2.工艺、设备条件发生变化时(如:升降速、张力波动等)没有及时作相应的调整

2.润滑效果差(乳化液浓度偏低,杂油、铁粉含量偏高)

3.轧辊使用时间过长,因磨损辊凸度已发生变化,没及时换辊

4.轧辊凸度太小

1.允许有对称的轻微的双边浪,但不能有太明显的大双边浪,特别是成品,否则应做好标识,待处理,并及时查找原因,及时处理消除

4.C型:钢带两边向同一面翘起,呈瓦沟状

1.辊凸度过大或张力过大

2.原料有异物混入或氧化铁皮压入,酸洗无法去除,或欠酸洗.

3.乳化液被污染,杂油混入严重或铁粉含量过高

4.乳化液浓度太低润滑不良,或乳化液喷嘴堵塞或流量不够

5.轧制压下量过大,导致变形温度太高,乳化液中的轧制油被裂变炭化

1.不允许有明显的黑油污,一旦出现应做好标识,待处理,并及时查找原因,及时消除

工序

2.原料厚度不均匀(一边厚,一边薄)或硬度不均匀(一边硬,一边软)

1.允许有轻微的单边浪,但不能有太明显的单边浪,特别是成品,否则应做好标识,待处理.

并及时查找原因,及时消除

3.双边浪:钢带延伸不均匀(两边松,中间紧,俗称荷叶边或叫木耳边)

1.成品道次压下量太大,或总压下率太大,钢带硬化程度很大(投料太厚)

1.不允许有划伤,如发现(特别是成品)必须立即停机检查,做好标识,待处理.若是半成品,划伤轻微,深度≯0.02mm可流转下工序,但要找出原因并消除

工序检验标准及流程

工序检验标准及流程In a manufacturing setting, process inspection standards and procedures are crucial for ensuring the quality and reliability of the end product. 工序检验标准和流程对于确保最终产品的质量和可靠性至关重要。

By establishing clear and comprehensive inspection standards and procedures, manufacturers can reduce the risk of defects and ensure that their products meet the necessary specifications. 通过建立清晰和全面的检验标准和流程,制造商可以减少缺陷的风险,并确保其产品符合必要的规格。

It also helps in maintaining consistency and efficiency in the production process. 这还有助于在生产过程中保持一致性和效率。

First and foremost, it is essential to develop a set of inspection standards that outline the specific criteria for evaluating the quality of a product at each stage of the manufacturing process. 首先,至关重要的是制定一套检验标准,详细说明在制造过程的每个阶段评估产品质量的具体标准。

These standards should be tailored to the unique requirements of the product and should be based on industry best practices and relevant regulatory requirements. 这些标准应根据产品的独特要求量身定制,并应基于行业最佳实践和相关的监管要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工序检验标准 FHGZ02/04

1. 目的

为确保工序加工过程得到有效控制,减少不合格品,特制定本标准. 2. 适用范围:

适用于本公司各道工序产品质量检验和试验的控制. 3. 职责:

技术质检部负责制定本标准并监督实施. 质检部依据分工负责实施,相关人员配合. 4.引用文件 JB/—96《电锤钻》

GB2828—2003《逐批检查计数抽样程序》 FHQC14—2001《检验和试验控制程序》 FHQC15---2001《不合格品控制程序》 FHQC02---2001《质量记录控制程序》 5.检验规则:

根据电锤钻质量特性需要, 为确定本公司生产合格产品, 操作工对本工序实行自检并填写《工序流转检验卡》,质检员对一般工序进行正常抽检, 抽检应根据GB2828规定按一般检查水平Ⅱ,AQL =的正常一次抽样,抽样数与合格判定见表1,关键工序进行全检;检验结果可分别填写《工序质量检验记录单》和《关键工序质量检验记录单》;对于不合格品填写《不合格品评审处置单》。

表1

6.检验内容和方法: 断料:

总长L 长度见表12,公差= ,

两端面斜度<5°

检验方法:操作工自检。

检验工具:直尺。

判断标准:在公差范围内为合格品,超差为不合格品。

平头:

a)两端面,保证总长度见表12,公差见表1,柄部端面倒角45°±5°,钻体端面倒角130°-5°,端面小外圆按刀片厚度确定,公差±;

b)两端面表面粗糙度μm 。

检验方法:自检、质检员按本标准第5条款正常抽检。

检验工具:游标卡尺。

判断标准:尺寸和角度及表面粗糙度在公差范围内为合格品,超差为不合格品。

见表2

+ +

表2 单位:㎜

仪表车床:

a)外圆ФD1见表4公差,各长度尺寸公差见表1;

b)柄部外圆及长度尺寸,R圆弧尺寸见(FHG201—01至FHG207—01)工艺过程卡车工工序,柄部外圆与钻体外圆径向跳动公差见表3;

c)柄部外圆表面粗糙度为μm, 其余μm。

检验方法:自检、质检员按本标准第5条款正常抽检。

检验工具:千分尺、游标卡尺

判断标准:各尺寸及表面粗糙度在公差范围内为合格品,超差为不合格品。

C616车床:

a)外圆D1尺寸(查表4)公差,各长度尺寸公差查表1,R圆弧尺寸见工艺过程卡

(FHG201-01—GHG207-01),R公差±,柄部倒角45°--5°,钻体端面倒角130°-5°总长见表12;

b)柄部外圆及长度尺寸和公差见工艺过程卡(FHG201-01至FHG207-01)车工工序,柄部外圆与钻体外圆径向跳动公差见表3,

c) 柄部外圆表面粗糙为μm,其余μm.

检验方法:自检、质检员按本标准第5条款抽检.

检验工具:千分尺、游标卡尺.

判断标准:各尺寸、形位公差及表面粗糙度在公差范围内为合格品,超差为不合格品.

无心磨:

a) 柄部外圆尺寸及公差见工艺过程卡(FHG201-01至FHG207-01)磨工序,钻体外圆直径查表4,公差;

b)表面粗糙度为

检验方法:自检、质检员按本标准第5条款抽检.

检验工具:千分尺.

判断标准:外圆尺寸公差及表面粗糙度在公差范围内为合格品,超差为不合格品.

专铣:

a)铣沟槽,牙宽X见表5,公差±,沟槽长度L—L1见表6,长度公差见表1,导程T见表7,头部扁尺寸见表8,

b)沟槽表面粗糙度均为μm.

检验方法:自检、质检员目测、相关尺寸按本标准第5条款抽检.

检验工具:游标卡尺、目测.

判断标准:各尺寸及表面粗糙度在公差范围内为合格品,超差为不合格品.

表5 单位:mm

立铣 铣四方柄 a)对边尺寸 ,长度38 ,

b)四方平面对刀体中心轴线对称度公差,对边平行度公差, c)表面粗陋度μm.

检验方法:自检、质检员按本标准第5条款抽检. 检验工具:千分尺、游标卡尺.

判断标准:尺寸及形位公差、表面粗糙度在公差范围内为合格品,超差为不合格品. 铣长六角柄

a)对边尺寸 ,长度45+1,

b)六角平面对中心轴线对称度公差,对边平行度差, c)表面粗陋度μm.

检验方法:自检、质检员按本标准第5条款抽检. 检验工具:千分尺、游标卡尺.

判断标准:尺寸及形位公差、表面粗糙度在公差范围内为合格品,超差为不合格品. 短六角柄

a)对边尺寸 ,长度+1

b)平面对中心轴线对称度公差, 对边平行度公差, c)表面粗陋度μm.

检验方法:自检、质检员按本标准第5条款抽检. 检验工具:千分尺、游标卡尺.

判断标准:尺寸及形位公差、表面粗糙度在公差范围内为合格品,超差为不合格品. 三角柄

a)对边尺寸公差D3 ,长度D3见工艺过程卡FHG207-03,

b)平面与外圆平行度公差, c)表面粗陋度μm.

检验方法:自检、质检员按本标准第5条款抽检. 检验工具:游标卡尺.

+

+

判断标准:尺寸及形位公差、表面粗糙度在公差范围内为合格品,超差为不合格品. 铣槽:

方柄铣四坑:

a)槽 , R 槽底中心距14 ,对边R 槽底尺寸 ,斜槽40°~45°,

b)槽中心与中心轴线及外圆对称度公差, 平行度公差. c)表面粗陋度μm.

检验方法:自检、质检员目测全检,相关尺寸按本标准第条款抽检. 检验工具:游标卡尺.

判断标准:各尺寸及形位公差、表面粗糙度在公差范围内为合格品,超差为不合格品. 圆柄铣五坑:

a)各槽尺寸见工艺过程卡,公差 , ,,

b)槽中心与中心轴线及外圆对称度公差, 平行度公差. c)表面粗陋度μm.

检验方法:自检、质检员按本标准第5条抽检. 检验工具:游标卡尺.

判断标准:各尺寸及形位公差、表面粗糙度在公差范围内为合格品,超差为不合格品. 切口:

a)测量C 量度见表9,

公差 ,深度H 见表10,公差: Ф10以上钻头不能高于,低于 mm,

Ф8以下钻头应高出表面~ mm 内,不能低. b)槽底倾斜度公差±, c)表面粗陋度μm.

检验方法:自检、质检员按本标准第5条款抽检,检查深度及倾斜度可采用将硬质合金刀片放入切口内,按标准进行目测.

检验工具:游标卡尺、目测.

判断标准:检查结果在公差范围内为合格品,超差为不合格品.

焊接:

a)硬质合金刀片应焊接牢固,不应有多铜、少铜、裂纹、烧伤、夹渣、气孔、崩刃及未焊透现象;

b)硬质合金刀片外圆与刀体轴线的对称度公差及切削刃对刀体轴线的斜向圆跳动公差,符合其公差见(表11). 检验方法:操作工自检、质检员目测全检. 检验工具:目测、形位公差检测装置(自制)

判断标准:未出现a)条所述缺陷及b)条经检测在公差范围内为合格品,如出现a)条中任何一种缺陷或b)条检测超差为不合格品.

+ + +

+

+

+

磨头:

a)钻体头部前刃角度55°±3°,后刃角度25±3°,头部角度130°±3°,左右角度对称; b)头部合金刀片处不应有裂纹、烧伤、夹渣、气孔、崩刃及未焊透现象;

c)在形位公差检测装置上检测硬质合金刀片外圆与刀体轴线的对称度公差及切削刃对刀体轴线的斜向圆跳动公差.其公差见表11.

检验方法:自检、质检员目测全检.

检验工具:目测、自测形位公差检测装置

判断标准:未出现b)条所述缺陷a) c)两条检测在公差范围内为合格品,如出现b)条中任何一种缺陷及a) c)两条检测超差为不合格品.

打字:

a)字体位置偏差±1 mm、垂直度±2°,标志规格打制清晰,深度均匀;

检验方法:操作工每天对首件进行自检,每次换模后也必须进行首检,质检员不定时抽查.

检验工具:目测.

判断标准:符合标准为合格品,反之为不合格品.

热处理:

a)淬火温度850°±10°,回火温度220°±10°,淬火硬度HRC40~49.

b)淬火后的不直度(60~280) mm长应<1 mm、(350~400) mm长应<2 mm、(500~700) mm长应<;

检验方法:a)操作工对第一炉进行首检,以后每隔1小时测试1次.

b)弯曲度检验方法为目测检查.

检验工具:硬度计、自制调直工装.

判断标准:硬度在HRC40~49弯曲度在公差范围内为合格品,反之为不合格品.

表面处理:

工件表面抛丸(本色) 、发黑(深黑) 、电镀后的颜色色差应均匀,发亮,表面处理后应立即上防锈油.

检验方法:由操作工按本标准第5条款抽检.

检验工具:目视比较.

判断标准:符合标准为合格品,反之为不合格品.

编制:审核:批准:。