17-4PH 热处理

17-4ph的锻件标准

17-4ph的锻件标准17-4PH不锈钢是一种具有优异耐腐蚀性和强度的合金钢。

由于其抗腐蚀性能和高强度,17-4PH不锈钢广泛应用于航空航天、石油化工、海洋工程等领域。

在这些工业领域中,锻件的质量和性能对于工程结构的安全运行至关重要。

因此,对于17-4PH锻件的标准制定具有重要意义。

1. 锻件材料标准17-4PH锻件的材料标准是确保锻件质量和性能符合要求的基础。

目前,国际上通用的17-4PH锻件材料标准为AMS 5643和ASTM A705。

AMS 5643是美国航空材料协会发布的标准,适用于航空和航天领域的17-4PH锻件;ASTM A705是美国材料与试验协会发布的标准,适用于一般工业领域的17-4PH锻件。

根据具体应用需求,可以选择合适的材料标准。

2. 锻件形状和尺寸标准锻件的形状和尺寸标准主要是根据具体的工程需求来确定的。

一般来说,17-4PH锻件可以根据工程要求生产成各种形状,如圆柱形、方柱形、扁平形等。

此外,锻件的尺寸也需要满足相应的标准要求,包括长度、直径、厚度等。

针对不同的工程需求,可以制定相应的形状和尺寸标准。

3. 锻件加工工艺标准锻件加工工艺标准是确保锻件生产过程中的加工工艺能够满足质量和性能要求的重要指南。

对于17-4PH锻件来说,常用的加工工艺包括热锻和冷锻。

热锻是指将钢坯加热至相应温度,然后进行锻打成型的工艺;冷锻则是在室温条件下进行的锻打成型。

对于不同形状和尺寸的锻件,可以根据具体情况选择合适的加工工艺。

4. 锻件热处理标准锻件热处理是锻件制造过程中不可或缺的一环。

热处理可以改善锻件的硬度、强度和耐腐蚀性能。

对于17-4PH锻件,常用的热处理方式包括固溶处理和时效处理。

固溶处理是指将锻件加热至固溶温度,然后进行冷却,以消除内部应力和晶间相的析出;时效处理则是将固溶态的锻件加热至时效温度,然后保持一定时间,使其析出富少射线相,进一步提高硬度和强度。

根据锻件的具体要求和材料标准,可以选择相应的热处理标准。

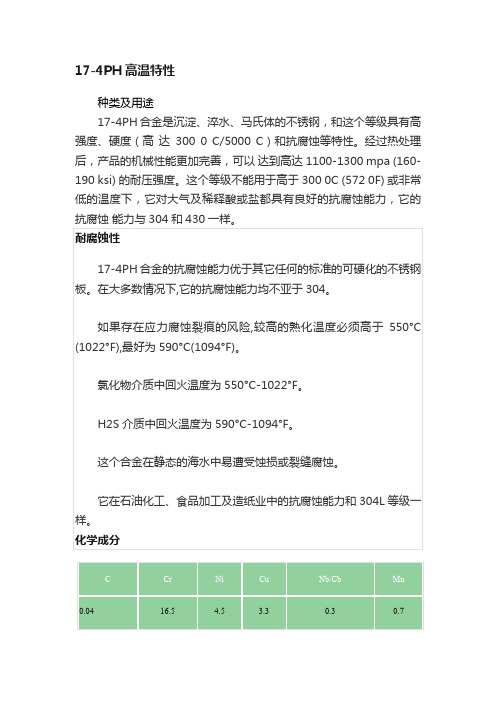

17-4PH高温特性

种类及用途

17-4PH合金是沉淀、淬水、马氏体的不锈钢,和这个等级具有高强度、硬度(高 达300 0 C/5000 C)和抗腐蚀等特性。经过热处理后,产品的机械性能更加完善,可以 达到高达1100-1300 mpa (160-190 ksi) 的耐压强度。这个等级不能用于高于300 0C (572 0F) 或非常低的温度下,它对大气及稀释酸或盐都具有良好的抗腐蚀能力,它的抗腐蚀 能力与304和430一样。

耐腐蚀性

17-4PH合金的抗腐蚀能力优于其它任何的标准的可硬化的不锈钢板。在大多数情况下,它的抗腐蚀能力均不亚于304。

如果存在应力腐蚀裂痕的风险,较高的熟化温度必须高于550°C (1022°F),最好为590°C(1094°F)。

氯化物介质中回火温度为550°C-1022°F。

H2S介质中回火温度为590°C-1094°F。

1050°C +/-25°C (1925°F+ /-50°F) - 30分-1小时

气冷/油淬火,低于25°C (76°F)

熟化/回火

经过热处理:480°C (896°F) - 1 小时- 气冷后,可以获得高机械特性。

在更高的熟化温度620°C (1148°F)下,可以获得更高的延展性。

热成形

热成形应在950-1200°C (1742-2192°F)温度范围内进行。完整的热处理包括固熔退火、冷却(低于25°C)及熟化(在既定的温度下)。

106

103

100

97

95

热处理:硬化590°C (1094°F)-4小时-气冷

以上是一个热处理例子。

热处理

热处理

马氏体转化

指标

Ms : 130°C (26ቤተ መጻሕፍቲ ባይዱ°F)

17-4ph材质标准金相组织

17-4ph材质标准金相组织

根据17-4PH材质(也称为630材质)的ASTM标准

A564/A564M,其金相组织通常为马氏体和铁素体的复相组织。

马氏体主要由α-相组成,具有高硬度和强度,铁素体主要由

γ-相组成,具有较低的硬度和较高的韧性。

在淬火和时效处理过程中,通过控制温度和时间的变化,可以调节17-4PH材质的金相组织。

一般情况下,淬火过程会形成

全马氏体组织,然后通过时效处理使其转变为复相组织。

17-4PH材质的推荐的时效处理是在480-620°C的温度范围内

进行1-4小时的时效处理。

时效处理的目的是转变马氏体为铁

素体,并沉淀出细小的析出物,从而提高材料的韧性和耐腐蚀性能。

总的来说,17-4PH材质的金相组织是由马氏体和铁素体的复

相组织构成,通过合适的热处理过程可以得到所需的金相组织。

马氏体钢17-4ph,17-7ph等材料的热处理制度和力学性能 详细

供17-4PH/AISI 630圆钢、环件、锻件、钢带、钢板、螺栓紧固件等 UNS S17400/17-4PH/AISI630/SUS630/0Cr17Ni4Cu4Nb, 630合金是由铜、铌/钶构成的沉淀硬化马氏体不锈钢,具有高强度、硬度(高达300 0 C/5000 C)和抗腐蚀等特性。

经过热处理后,产品的机械性能更加完善,可以达到高达1100-1300 mpa (160-190 ksi) 的耐压强度。

这个等级不能用于高于300 0C (572 0F) 或非常低的温度下,对大气及稀释酸或盐都具有良好的抗腐蚀能力,它的抗腐蚀能力与304 和430 一样。

一般用于制造耐腐蚀性要求高,同时又要求强度高的零部件,如轴类、阀杆、机械零部件、汽轮机、水刀、喷丝板等。

(本公司材料全部采用二次电渣重熔处理)5不锈钢的海洋腐蚀[5]海洋腐蚀主要指金属在海洋环境下所发生的腐蚀,是一人复杂的电化学过程。

海洋腐蚀就其环境发球湿腐蚀,其性质是电化学腐蚀[5]。

不锈钢在海洋工程中的应用日益增多,许多重要的海洋工程设备,如热交换器、螺旋桨、泵和阀门等采用耐海水腐蚀的不锈钢。

国内广泛应用的耐海水腐蚀不锈钢有奥氏体不锈钢,高纯铁素体不锈钢,双相不锈钢和沉淀硬化不锈钢。

从海洋腐蚀环境角度出发,沿垂直方向将海洋分为五个不同特性的腐蚀区带,如下图图1海洋腐蚀环境划分示意图[6]5.1不锈钢的海水腐蚀性能不锈钢是易钝金属,其腐蚀规律与碳钢和低合金钢不同,海水中大量的Cr-对依靠钝化防腐蚀的合金破坏极大,一般是全浸区最重(Cl-离子最多,)潮差区次之,飞溅区最轻。

不同海域的环境因素及海生物附着对不锈钢的腐蚀敏感性产生重要影响。

不锈钢在海水中的耐蚀性通常高Cr钢优于低Cr钢,Ni-Cr钢优于Cr钢,随着Ni、Cr含量的提高耐蚀性增加,降低含C量可提高不锈钢耐蚀性,不锈钢中加入Mo能提高钝化膜对Cl-的抵抗力[6]。

对于不锈钢来说,提高Cr含量、加入Ni\Mo元素,或降低C含量,能增强不锈钢的钝化能力,并提高不锈钢的耐海水腐蚀性能。

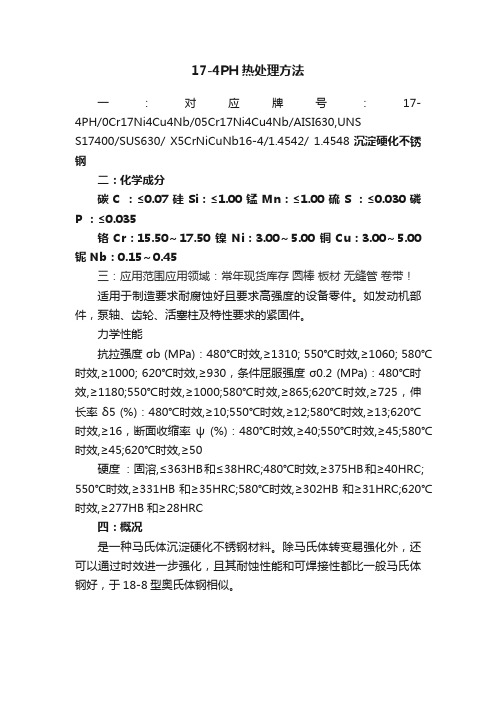

17-4PH热处理方法

17-4PH热处理方法一:对应牌号:17-4PH/0Cr17Ni4Cu4Nb/05Cr17Ni4Cu4Nb/AISI630,UNSS17400/SUS630/ X5CrNiCuNb16-4/1.4542/ 1.4548沉淀硬化不锈钢二:化学成分碳 C :≤0.07 硅 Si:≤1.00 锰 Mn:≤1.00 硫 S :≤0.030 磷P :≤0.035铬Cr:15.50~17.50 镍Ni:3.00~5.00 铜Cu:3.00~5.00 铌 Nb:0.15~0.45三:应用范围应用领域:常年现货库存圆棒板材无缝管卷带!适用于制造要求耐腐蚀好且要求高强度的设备零件。

如发动机部件,泵轴、齿轮、活塞柱及特性要求的紧固件。

力学性能抗拉强度σb (MPa):480℃时效,≥1310; 550℃时效,≥1060; 580℃时效,≥1000; 620℃时效,≥930,条件屈服强度σ0.2 (MPa):480℃时效,≥1180;550℃时效,≥1000;580℃时效,≥865;620℃时效,≥725,伸长率δ5 (%):480℃时效,≥10;550℃时效,≥12;580℃时效,≥13;620℃时效,≥16,断面收缩率ψ (%):480℃时效,≥40;550℃时效,≥45;580℃时效,≥45;620℃时效,≥50硬度:固溶,≤363HB和≤38HRC;480℃时效,≥375HB和≥40HRC; 550℃时效,≥331HB和≥35HRC;580℃时效,≥302HB和≥31HRC;620℃时效,≥277HB和≥28HRC四:概况是一种马氏体沉淀硬化不锈钢材料。

除马氏体转变易强化外,还可以通过时效进一步强化,且其耐蚀性能和可焊接性都比一般马氏体钢好,于18-8型奥氏体钢相似。

ph不锈钢热处理的工艺技巧

17-4ph不锈钢热处理的工艺方法根据17-4ph不锈钢在加热和冷却时组织与性能的变化规律,17-4ph不锈钢的热处理的基本工艺方法有退火、正火、淬火、回火及表面热处理等。

通过不同的热处理工艺,可以使17-4ph不锈钢的性能发生很大地变化。

17-4ph不锈钢的退火与正火17-4ph不锈钢的退火与正火是在生产上应用非常广泛的预备热处理工艺。

通过退火与正火工艺处理后,不仅可以消除毛坯零件的内应力及成分和组织的不均匀性,还能调整17-4ph不锈钢的力学性能与工艺性能,为下一道加工工序做好组织、性能准备。

17-4ph不锈钢的退火17-4ph不锈钢的退火是将17-4ph不锈钢加热到临界温度以上或以下温度,经保温后随炉缓慢冷却,以获得近乎平衡状态组织的热处理工艺。

退火的目的是降低17-4ph不锈钢的硬度,均匀17-4ph不锈钢的化学成分及组织,消除内应力和加工硬化,改善17-4ph不锈钢的成形及切削加工性能,并为淬火做好组织准备。

17-4ph不锈钢的成分和使用目的不同,所用退火工艺也不相同。

退火工艺种类很多,常用的退火操作有完全退火、球化退火、再结晶退火和去应力退火等。

(1)完全退火完全退火是将17-4ph不锈钢加热到完全奥氏体化后保温,再进行缓慢冷却,以获得近乎平衡组织的热处理工艺。

完全退火主要用于中、低碳结构17-4ph不锈钢的铸、锻件和热轧型材。

完全退火的加热温度一般为Ac3以上20~30℃;保温时间一般为每毫M 工件有效厚度两分钟。

完全退火的冷却应缓慢进行,故需要的时间较长。

为了提高效率,实际生产中,随炉冷却到500~600℃以下即可出炉空冷。

(2)球化退火球化退火是使17-4ph不锈钢中的碳化物球化,得到粒状珠光体(铁素体基体上均匀分布细小球状碳化物)的一种热处理工艺。

球化退火主要用于过共析17-4ph不锈钢和合金工具17-4ph不锈钢。

球化退火的加热温度一般为Ac1以上20~30℃;保温时间不能太长,一般为2~4小时;冷却方式通常采用炉冷,或在Ar1以下20℃左右进行长时间等温,然后炉冷到600℃以下出炉空冷。

17-4PH材料性能

17-4PH17-4PH合金是沉淀、硬化、马氏体不锈钢。

17-4PH合金是由铜、铌/钶构成的沉淀、硬化、马氏体不锈钢。

这个等级具有高强度、硬度(高达300º C/572º F)和抗腐蚀等特性。

经过热处理后,产品的机械性能更加完善,可以达到高达1100-1300 mpa (160-1 90 ksi) 的耐压强度。

这个等级不能用于高于300º C (572º F) 或非常低的温度下,它对大气及稀释酸或盐都具有良好的抗腐蚀能力,它的抗腐蚀能力与304和430一样。

应用领域• 海上平台、直升机甲板、其他平台• 食品工业• 纸浆及造纸业• 航天(涡轮机叶片)• 机械部件• 核废物桶17-4PH合金是沉淀、淬水、马氏体的不锈钢,和这个等级具有高强度、硬度和抗腐蚀等特性。

经过热处理后,产品的机械性能更加完善,可以达到高达1100-130 0 mpa (160-190 ksi) 的耐压强度。

这个等级不能用于高于300℃(570F) 或非常低的温度下,它对大气及稀释酸或盐都具有良好的抗腐蚀能力,它的抗腐蚀能力与30 4 和430 一样。

"中国牌号0Cr17Ni4Cu4Nb 05Cr17Ni4Cu4Nb化学成分C Si Mn P≤0.07 ≤1.00 ≤1.00 ≤0.035S Ni Cr Mo≤0.030 3.00-5.00 15.5-17.5 -Cu Nb 其他3.00-5.00 0.15-0.45 -美国ASTMS17400,AISI630,UNS630化学成分C Si Mn P≤0.07 ≤1.00 ≤1.00 ≤0.040S Ni Cr Mo≤0.030 3.00-5.00 15.5-17.5 -Cu Nb 其他3.00-5.00 0.15-0.45 -日本SUS630化学成分C Si Mn P≤0.07 ≤1.00 ≤1.00 ≤0.040S Ni Cr Mo≤0.030 3.00-5.00 15.5-17.5 - Cu Nb+Tao 其他3.00-5.00 0.15-0.45 -欧洲X5CrNiCuNb16-4化学成分C Si Mn P≤0.07 ≤1.00 ≤1.00 ≤0.040S Ni Cr Mo≤0.030 3.00-5.00 15.5-17.5 - Cu Nb+Tao 其他3.00-5.00 0.15-0.45 -。

最新17-4PH的材料简介

关于17-4PH的材料简介1我厂(兰州水泵总厂)在新型BB3泵( HDM1000-400/5与HDM600-2400/5)研发上取得了新突破,众所周知,材料的选取对泵的性能有很大的影3响,因此我部门研究人员通过共同努力,不断的尝试各种材料,通过计算它们4的力学性能以及对比它们的物理性能与化学性能,最终决定选取17-4PH马氏5体沉淀硬化不锈钢作为这次新泵的主导材料。

617-4PH是美国的牌号,对应的我国牌号为0Cr17Ni4Cu4Nb。

由于此钢低7碳、高铬、且含铜,马氏体转变温度高于室温,经马氏体转变后,再经480-8620℃时效处理,便可在马氏体基体中析出弥散的富铜相,使强度进一步增9强,由于含碳量低,故其加工性能、耐腐蚀性能和焊接性能均比Cr13型及109Cr18、1Cr17Ni2等马氏体不锈钢为好。

它的化学成分如下表所示:11表1 17-4PH的化学成分12元素%C Si Mn Cr Ni Cu Nb P S17-4PH ≤0.07≤1.00≤1.0015.5-17.53-53-50.15-0.45≤0.035≤0.03并且该钢固溶处理后具有奥氏体钢的优点,易于加工;随后经中间调节13处理+时效处理可以获得较高的强度,因此被广泛用于压力容器、飞行器和汽轮14机叶片等领域。

由于它所具有的这些优越性能,所以它被使用在我厂HDM1000-15400/5与HDM600-400/ 5新泵的重要零部件上,这些零部件有轴、各级叶轮、16螺柱、螺母、泵体口环、级间衬套等。

17使用在这些部位主要是因为这些部位要么是与介质接触部位,要么就是18受力很大的部位。

比如叶轮与介质直接接触,这就要要求它的使用材料的抗腐19蚀性能很强;轴要带动叶轮等转子部件一起转动,所以它要受很大的力,所需20要的强度和韧性都要非常好,因此它的使用材料所需要的力学性能要非常好。

21而17-4PH这种材料它的抗腐蚀性能和力学性能恰好符合我们这两种新泵的要22求。

17-4PH 热处理

17-4PH 棒料,硬度在HRC35-380Cr17Ni4Cu4Nb固溶处理后硬度HRC小于等于38固溶处理后480度时效:HRC大于等于40固溶处理后550度时效:HRC大于等于35固溶处理后580度时效:HRC大于等于31固溶处理后620度时效:HRC大于等于2817-4PH=SUS630=0Crl7Ni4Cu,属于马氏体沉淀硬化型不锈钢材料中的一种。

其硬度的提高是通过固溶和失效热处理,这与调质热处理是有区别的。

福州大学材料学院《17-4PH钢的铸后热处理工艺研究》摘要:研究了热处理工艺对17-4PH不锈钢铸件微观组织和性能的影响,选择了1020℃、1040℃、1060℃和1080 ℃四个温度及30分钟、4o分钟和6o分钟三个保温时间对试样固溶处理,然后对各组试样在480℃、550℃、620℃三个温度下进行2~4小时时效处理,并对每一步热处理过的试样都进行了显徽组织观察及硬度测定。

结果表明,经1020 ℃圃溶得到的组织含铁素体过多,组织不均匀,1060℃以上固溶后的组织残余奥氏体含量过高,晶粒粗化,它们的硬度偏低,都不符合要求;1040℃固溶后的组织主要为板条马氏体和微量残余奥氏体,硬度较高。

时效实验结果表明,在450℃下时效3~4小时,试样组织可得到回火马氏体,硬度最高可达到HRC42以上。

17-4PH合金是沉淀、硬化、马氏体不锈钢。

17-4PH合金是由铜、铌/钶构成的沉淀、硬化、马氏体不锈钢。

这个等级具有高强度、硬度(高达300º C/572º F)和抗腐蚀等特性。

经过热处理后,产品的机械性能更加完善,可以达到高达1100-1300 mpa(160-190 ksi) 的耐压强度。

这个等级不能用于高于300º C (572º F) 或非常低的温度下,它对大气及稀释酸或盐都具有良好的抗腐蚀能力,它的抗腐蚀能力与304和430一样。

17-4PH需要通过固溶+时效处理来控制硬度,关键是看你需要达到多少硬度.一般HRC28~45都可以达到。

17-4PH材料热处理知识讲解

17-4P H材料热处理不锈钢传感器材料与热处理探讨摘要:沉淀硬化型不锈钢0Cr17Ni4Cu4Nb,作为不锈钢传感器弹性元件的常用材料,其材料成分和含量将影响热处理后的综合机械性能。

可通过调控其材料成分和含量及严格热处理工艺降低δ-铁素体的含量,获得均匀的金相组织,提高材料的机械性能,从而改善传感器的性能指标。

关键词:不锈钢材料热处理固溶金相组织δ-铁素体一。

概述称重传感器性能的优劣,决定了衡器的准确度。

稳定性和可靠性。

以不锈钢作为弹性体材料的称重传感器,可以进行金属膜片焊接密封,具有防腐。

防爆。

高可靠性。

高稳定性的特点,在腐蚀性场合。

食品。

化工等行业,将成为合金钢传感器的替代品,市场容量逐渐放大。

目前,称重传感器的弹性体材料主要分为三类:铝合金(LY12).合金钢(40CrNiMoA).不锈钢(0Cr17Ni4Cu4Nb),前两种材料应用最为普遍,加工工艺。

热处理工艺。

制作工艺已十分成熟。

但目前国内不锈钢传感器的研究。

生产处于初级阶段,市场需求不大,还没有形成大批量生产不锈钢传感器的市场规模,不锈钢传感器准确度低,达到GB/T 7551-1997《称重传感器》国家标准和JJG 669-2003《称重传感器》计量检定规程中C3级的比率低,只有部分形式及规格的不锈钢传感器可以做到高准确度等级。

其原因是不锈钢传感器制造成本高,国内厂家对不锈钢传感器的制造技术研究不够,没有完全掌握,主要有:1.不锈钢传感器弹性体材料相关基础性研究不够,对其成分。

冶炼工艺。

轧制要求。

供货状态并非了如指掌。

2.国内对不锈钢材料的热处理工艺未能完全掌握,热处理对传感器性能指标(主要是滞后指标)的影响未能解决。

3.应变计与不锈钢材料的匹配。

对于称重传感器的弹性体材料而言,材料成分决定其组织,组织决定材料性能,材料性能决定传感器的性能,因此材料选择及成分的确定是第一步,其次,热处理工艺和应变计的匹配成为关键点。

二。

不锈钢传感器弹性体材料选择一般来讲,弹性体采用的金属材料除了对化学成分和冶炼条件严格要求外,还要有优良的综合性能,在保证弹性和应力的同时,尽量选用抗微塑变形能力高的材料,且材料的纯度要高,成分的均匀性好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

17-4PH 棒料,硬度在HRC35-38

0Cr17Ni4Cu4Nb固溶处理后硬度HRC小于等于38

固溶处理后480度时效:HRC大于等于40

固溶处理后550度时效:HRC大于等于35

固溶处理后580度时效:HRC大于等于31

固溶处理后620度时效:HRC大于等于28

17-4PH=SUS630=0Crl7Ni4Cu,属于马氏体沉淀硬化型不锈钢材料中的一种。

其硬度的提高是通过固溶和失效热处理,这与调质热处理是有区别的。

福州大学材料学院《17-4PH钢的铸后热处理工艺研究》摘要:研究了热处理工艺对17-4PH不锈钢铸件微观组织和性能的影响,选择了1020℃、1040℃、1060℃和1080 ℃四个温度及30分钟、4o分钟和6o分钟三个保温时间对试样固溶处理,然后对各组试样在480℃、550℃、620℃三个温度下进行2~4小时时效处理,并对每一步热处理过的试样都进行了显徽组织观察及硬度测定。

结果表明,经1020 ℃圃溶得到的组织含铁素体过多,组织不均匀,1060℃以上固溶后的组织残余奥氏体含量过高,晶粒粗化,它们的硬度偏低,都不符合要求;1040℃固溶后的组织主要为板条马氏体和微量残余奥氏体,硬度较高。

时效实验结果表明,在450℃下时效3~4小时,试样组织可得到回火马氏体,硬度最高可达到HRC42以上。

17-4PH合金是沉淀、硬化、马氏体不锈钢。

17-4PH合金是由铜、铌/钶构成的沉淀、硬化、马氏体不锈钢。

这个等级具有高强度、硬度(高达300º C/572º F)和抗腐蚀等特性。

经过热处理后,产品的机械性能更加完善,可以达到高达1100-1300 mpa

(160-190 ksi) 的耐压强度。

这个等级不能用于高于300º C (572º F) 或非常低的温度下,它对大气及稀释酸或盐都具有良好的抗腐蚀能力,它的抗腐蚀能力与304和430一样。

17-4PH需要通过固溶+时效处理来控制硬度,关键是看你需要达到多少硬度.一般HRC28~45都可以达到。