5why报告模板

5WHY分析报告(E038)

备注 送样确认合格 送样确认合格 送样确认合格

在库品处理方案: 全数报废

进料——冷打成型——检查——包装——出货

2.5WHY分析 序号 原 因 分 析 不适合现象 1WHY 2WHY 根本原因 3WHY 4WHY 5WHY 再发防止对策

1

要求R0.8Max. 实际无R角

该尺寸生产按C角制作

模具按C角制作

供应商收到的图面是C角

更新冷锻图面,按 订模具时传错图面、把 工程部没有及时更新冷 图面修模、工程部 车削图纸传给供应商 锻图面 做检讨 模具采购人员检讨 模具采购没有要求模具 、通知模具供应商 配顶针 按模具配顶针

2

要求C1.0Max. 实测1.31、 1.24、1.20 要求56.2-56.4 实测56.55、 56.49、56.54 、56.52

尾部有毛刺

模具孔径与顶针配合不 好,有间隙

仓库里没有紧配的顶 针,师傅找了类似的暂 时性替代

订模时没有配径与顶针配合不 好,有间隙

仓库里没有紧配的顶 针,师傅找了类似的暂 时性替代

5WHY分析报告书

料号 87405 D300A-CN 规格 销轴∅13*90.1 发生日期 7月27日 现品区分 试作品 量产品

不 尺寸 不良分类 外观 性能 形状 其他 良 信 不适合内容 息 1.要求R0.8Max. 实际无R角 2.要求C1.0Max. 实测1.31、1.24、1.20 3.要求56.2-56.4 实测56.55、56.49、56.54、56.52 1.工序步聚表述(对发生及流出工序用红色单独标出):

订模时没有配顶针

模具采购人员检讨 模具采购没有要求模具 、通知模具供应商 配顶针 按模具配顶针

序号 改 善 对 策 1 2 3

5w报告范文

5w报告范⽂5w报告范⽂5w报告范⽂ 篇⼀:报告5W写法 报告:5W写法 when:什么时间发⽣的事情 where:在什么地点发⽣的事情 why:为什么发⽣,主要阐述事情发⽣的原因。

Who:由谁负责 How:怎样来处理 Result:结果 报告内容应包括:某个事情,在什么时间发⽣,发⽣地点,发⽣原因,由谁负责。

同时要提出解决办法,并把处理结果描述出来。

篇⼆:5W分析法 ⼀种根本系统解决问题的办法——5W分析法 5W分析法 —— 连问五次为什么?丰⽥汽车公司前副社长⼤野耐⼀曾举了⼀个例⼦来找出停机的真正原因。

有⼀次,⼤野耐⼀在⽣产线上的机器总是停转,虽然修过多次但仍不见好转。

于是,⼤野耐⼀与⼯⼈进⾏了以下的问答: 问“为什么机器停了”答“因为超过了负荷,保险丝就断了。

” 问“为什么超负荷呢”答“因为轴承的润滑不够。

” 问“为什么润滑不够” 答“因为润滑泵吸不上油来。

” 问“为什么吸不上油来”答“因为油泵轴磨损、松动了。

” 问“为什么磨损了呢”再答“因为没有安装过滤器,混进了铁屑等杂质。

” 经过连续五次不停地问“为什么”,才找到问题的真正原因和解决的⽅法,在油泵轴上安装过滤器。

如果我们没有这种追根究底的精神来发掘问题,我们很可能只是换根保险丝草草了事,真正的问题还是没有解决。

车间地上有⼀滩油----------------------为什么?把它清理掉 因为机器漏油--------------------------为什么? 因为垫圈劣化了------------------------为什么?换垫圈 因为所购的垫圈原料为次品-------- -----为什么?买更好的垫圈 因为它的价码不错----------------------为什么?改变采购政策,因为采购⼈员的绩效是依其与正常价格的节余⽽定 其实由于我们视⽽不见,缺乏改善意识,或未能刨根问底,错失了许多改善的机会,以⾄问题越解决越多,同样的问题接⽽连三的发⽣,我们整天疲于奔命,四处救⽕。

(完整版)5WHY分析报告

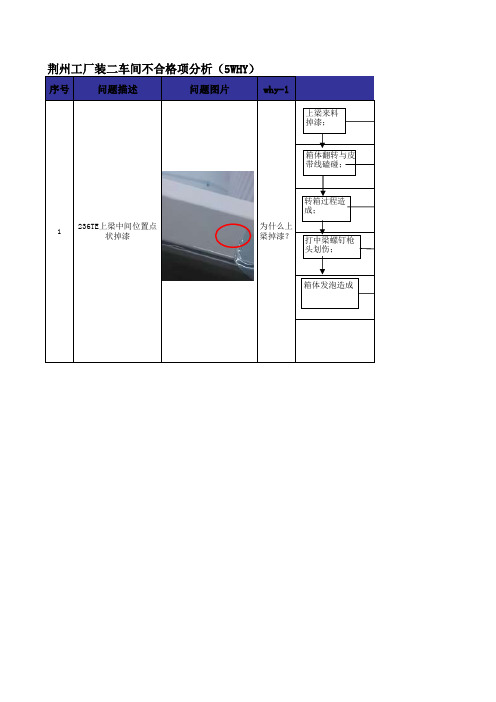

序号问题描述问题图片why-1荆州工厂装二车间不合格项分析(5WHY)

1236TE上梁中间位置点

状掉漆

为什么上

梁掉漆?

上梁来料

掉漆;

箱体翻转与皮

带线磕碰;

转箱过程造

成;

打中梁螺钉枪

头划伤;

箱体发泡造成

why-2

为什么掉漆位置相同?

分析

对上梁来料进行检查,挑选20个,无掉漆现象;(假因)

在箱胆拼装岗位进行工程观察,观察30台箱体,无上梁掉漆现象;(假因)

在转箱岗位进行工程观察,观察30台箱体,无上梁掉漆现象;(假因)

对中梁固定螺钉岗位进行工程观察,观察20台箱体,无上梁掉漆现象;(假因)

对出箱口的箱体进行观察,上梁掉漆位置均距离箱体左侧板230mm ,且型号为236TE 电脑冰箱;(真因)

分析why-3分析why-4

经过对掉漆箱体模具号进行检查,均为I线1#模具所生产为什么1#模

具上梁掉

漆?

1#模具为新式涨模,胎具

与上梁接触位置未用铁氟

龙进行防护,且有毛刺

整改措施责任人完成时

间

整改效果

验证

1、临时措施:对毛刺进行打磨后用铁

氟龙进行防护;2、根治措施:新模具

批产前必须由厂家对模具进行全面防

护后才能验收;

肖莎莎 3.21。

5why分析报告模板 工厂

5why分析报告模板工厂背景介绍在工厂生产过程中,问题和故障是难以避免的。

为了更好地了解问题的根本原因,5why分析方法被广泛应用于工厂生产中。

通过连续追问“为什么”五次,可以逐步深入挖掘问题的本质原因。

本报告将介绍一个适用于工厂的5why分析报告模板,帮助工厂生产管理团队进行问题分析和持续改进。

问题描述在工厂生产线上发生了生产效率下降的问题,导致成品产量减少。

这个问题严重影响了工厂的生产计划和交货时间。

5why分析报告模板1.问题描述–生产效率下降,成品产量减少。

2.第一Why–为什么生产效率下降?•因为设备故障频繁。

3.第二Why–为什么设备故障频繁?•因为设备保养不到位。

4.第三Why–为什么设备保养不到位?•因为维护人员不按照保养计划执行。

5.第四Why–为什么维护人员不按照保养计划执行?•因为缺少定期培训和提醒。

6.第五Why–为什么缺少定期培训和提醒?•因为缺乏维护管理制度,对维护人员的管理不够规范。

结论与建议根据以上5why分析,问题的根本原因在于缺乏维护管理制度和对维护人员的规范管理。

为了解决这一问题,建议工厂制定维护管理制度,并加强对维护人员的定期培训和提醒,确保设备保养工作得到有效执行,提高生产效率,增加成品产量,确保生产计划顺利进行。

通过以上5why分析报告模板,我们可以清晰地了解一个工厂问题的根本原因,并提出相应的解决方案。

这个模板可以帮助工厂生产管理团队更好地应对和解决生产过程中的问题,实现持续改进和提高生产效率的目标。

以上为5why分析报告模板,供工厂生产管理团队参考。

8D报告格式(5why)

Checked by

确认人

Confirmed by

OK,供方材料已改善,已无质量问题.

OK,Thematerial quality have been improved.

內容

责任人

要求完成日

实际完成日

附件

Completed by:

Date:

Approved by:

Date:

以下內容由XX填写

Below are filled by XX

对策批准:

Coutermeasure

Approved by -----------------------

对策审核:

Coutermeasure

流出原因總結

Why 1:

Why 2:

Why 3:

Why 4:

Why 5:

類別

措施

责任人

要求完成日

实际完成日

附件

發生

回答不良为什么发生WHY5的问题解决方法

流出

回答不良为什么流出why5分问题解决方法

類別

措施

责任人

要求完成日

实际完成日

附件

發生

回答不良为什么发生WHY1问题的解决方法

流出

回答不良为什么流出WHY1问题的解决方法

来料数量

IncomingQty

检查数量

InspectionQty

不良数量

DefectiveQty

不良Result

NG,对策无效,需重新与供应商联络.

NG,Actionfailed and contact the supplier again.

批准人

Approved by

Checked by ---------------------------

5why分析报告模板

5why分析报告模板近年来,随着科技的发展,越来越多的公司将5Why分析模型应用于做决策,以解决公司存在的各种问题,提升公司的绩效,并确保未来的发展方向。

5Why分析是一种基于根本原因的技术分析,注重的是对问题的本质进行调查和分析,而不是对表面现象进行定性调研。

本文将介绍5Why分析报告的模板,希望能够给广大企业及社会织提供一定的参考和参考。

2.什么是5Why分析5Why分析模型是一种工程师用来记录和解决复杂问题的金科玉律。

5Why分析依据的是:通过迭代提出5个问题,对问题的原因和原由进行深入的分析,把任务分解尽量解决本质上的问题。

5Why分析的5个问题是:1.Why?2.Why?3.Why?4.Why?5.Why?它们被认为可以暴露出根本原因,为公司组织决策提供准确的参考。

3.5Why分析报告模板一份科学的5Why分析报告模板,主要包括以下几个部分:1)分析问题:简要概述分析问题的背景、情景、影响以及其它相关内容,以明确分析的客观性。

2)5Why分析问题:定义5Why分析的题目,把问题划分为具体的细分部分,以便在问答过程中明确问题的根源。

3)5Why分析结果:根据5Why分析的结果,总结该问题的根源是什么,这样可以帮助企业找到最有效的解决方案。

4)结论:总结有效的解决方案和可能存在的风险,以便确定最佳行动方案。

5)总结:简要概述本次5Why分析报告的关键要点,以便快速回顾全文内容。

4.结语经过介绍,我们已经明白5Why分析报告模板的结构,这将为企业及社会织提供一定的参考和参考。

5Why分析是一种分析问题的方法,它能够把问题分解,找出其本质原因,为企业组织决策提供准确的参考,从而更准确的解决问题,提高公司的绩效,助力公司发展。

5WHY分析报告模板

品番

御中

MB80-13-C1251A

様

品名

5WHY分析报告书

拉杆螺母

)

发生日期

2月1日

现品区分

试作品

量产品

不 寸法 外观 性能 形状 不良分类 他( 良 信 不适合内容 息 拉杆配装后,MA寸法NG,低于15.3的下限,导致装配NG

在库品处理方案: 全数选别

1.工序步聚表述(对发生及流出工序用红色单独标出):

重新设计冲棒

冲棒未实施寿命管理

内牙纹端面2-3个牙磨损 严重

对冲棒实施寿命 管理 重新设计冲棒

设计不合理

——

——

禁止二次回牙

完成日期 3月25日 3月25日 3月25日 3-1始

担当部门 安拓 安拓 高岛+安拓 高岛+安拓

改善确认 已完成 已完成 已完成 实施继续

备注

改 善 对 策

1 2 3 4

进料——冷打成型——攻牙——电镀——外观检查——包装——出货

2.5WHY分析 序号 原 因 分 析 拉杆组装后, MA寸法NG 不适合现象 1WHY 2WHY 根本原因 3WHY 4WHY 的冲棒直径设计 打导角的冲棒外径偏大 超出上限 不合理 组装后,拉杆拧入螺母 部分过深 1 产品在冷打成型时,打 导角的冲棒磨损 攻牙时排铁屑不顺畅 端面倒角角度过小 先前为镀镍,改为镀锌 内牙纹磨损,导致小径 该批次产品实施了2次回 而实施了退镀,酸洗时 偏大 牙 选成牙损伤 序号 改善对策 修正冲棒设计图纸,将冲棒直径由¢11.0修改为¢10.5 修正冲棒设计图纸,将冲棒角度由100°修改为 110°。 指导供应商对冲棒模具、攻牙用的丝锥实施使用寿命管理。建立使用寿命管理的规范。 绝对禁止2次回牙

5WHY(8D报告)模板供应商纠正措施报告

1stWhy第一层为什么:

为什么产品表面划伤?

2ndWhy第二层为什么:

3rdWhy第三层

4thWhy第四层为什么:

5thWhy第五层为什么:

2.Short Term Corrective Action短期纠正措施:

Implementation Date执行日期:

注:CAR须在发行日起六个工作日内返回

Non Conformance Description不良描述:

1.1 What发生的问题:

1.2 When发生时间:

1.3 Where发生地点:

1.4 What’s condition when the problem happened问题如何发生的:

Part NO.

料号

PO NO.

PO号

Lot NO.

3.Long Term Corrective Action长期预防措施:

Implementation Date执行日期:

4.Verification of the Effectiveness of the solution implementation对策验证有效性:

Verification Date验证日期:

批号

Total Qty ed

收货总数

Sample Qty.

抽检数量

Defects Qty.

不良数量

Defect Rate

不良率

Section 2(To be filled out by Receive Owner. Supplier is the Receive Owner for External CARs流程负责人负责填写,针对材料问题,供应商是流程负责人)

5why分析法范文

5why分析法范文English Answer:Problem: Product defects leading to customer complaints and returns.Why 1: Defective raw materials used in production.Why 2: Supplier failed to meet quality specifications.Why 3: Supplier's quality control process was inadequate.Why 4: Supplier's production process was not properly optimized.Why 5: Supplier's training and certification processes were not effective.Root Cause: Supplier's lack of operational efficiencyand quality control measures.Corrective Actions:Establish stricter quality control standards and inspection procedures with the supplier.Institute regular supplier audits to ensure compliance with specifications.Implement supplier training and certification programs to enhance quality processes.Collaborate with the supplier to optimize production processes and minimize defects.Explore alternative suppliers with proven quality track records.Chinese Answer:问题,产品缺陷导致客户投诉和退货。

5WHY分析报告样本

5WHY分析报告样本1. 背景本次5WHY分析旨在深入挖掘导致某产品生产过程中出现质量问题的根本原因。

通过该分析,我们希望能够找出问题的源头,并采取针对性的措施以提高产品质量和生产效率。

2. 问题描述在某次产品生产过程中,发现有20%的产品存在质量问题,影响了生产进度和产品质量。

问题主要表现为产品尺寸不准确,偏差超过允许范围。

3. 问题分解3.1 为什么会出现尺寸偏差?•原因1:生产线上的机器磨损严重,导致加工精度降低。

•原因2:原料质量不稳定,造成产品尺寸的不准确。

3.2 为什么机器磨损严重?•原因1:缺乏定期的机器维护和检修。

•原因2:机器使用频率过高,超出其承受范围。

3.3 为什么原料质量不稳定?•原因1:供应商提供的原料质量参差不齐。

•原因2:原料的储存和处理过程不符合要求,导致质量下降。

3.4 为什么缺乏维护和检修?•原因1:公司对设备维护和检修的重视程度不够。

•原因2:缺乏专业的维护和检修团队。

3.5 为什么机器使用频率过高?•原因1:生产计划不合理,导致机器长时间连续运行。

•原因2:缺乏对生产过程的实时监控和调度。

4. 根本原因分析通过上述问题分解,我们可以发现,导致产品尺寸偏差的根本原因为:公司对设备维护和检修的重视程度不够,缺乏定期的机器维护和检修;以及生产计划不合理,导致机器长时间连续运行。

5. 改进措施针对上述根本原因,我们提出以下改进措施:1.增加对设备维护和检修的投入,定期对机器进行维护和检修,提高加工精度。

2.对供应商进行严格筛选,确保提供的原料质量稳定。

3.优化生产计划,合理安排机器运行时间,避免长时间连续运行。

4.建立实时监控和调度系统,对生产过程进行有效管理。

6. 总结通过本次5WHY分析,我们深入挖掘了导致产品尺寸偏差的根本原因,并提出了相应的改进措施。

希望通过实施这些措施,提高产品质量和生产效率,减少类似问题的发生。

7. 后续行动计划为确保改进措施的有效实施,特制定以下行动计划:7.1 设备维护和检修•短期目标:在接下来的一个月内,完成对所有关键设备的维护和检修工作。