5WHY报告模板

(完整版)5WHY分析报告

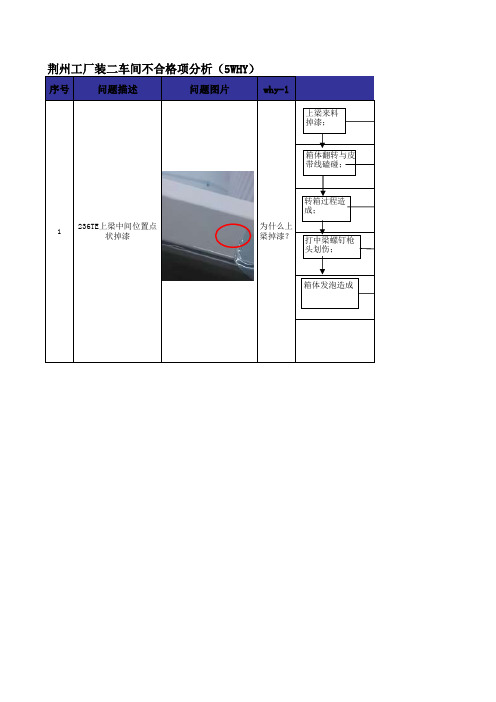

序号问题描述问题图片why-1荆州工厂装二车间不合格项分析(5WHY)

1236TE上梁中间位置点

状掉漆

为什么上

梁掉漆?

上梁来料

掉漆;

箱体翻转与皮

带线磕碰;

转箱过程造

成;

打中梁螺钉枪

头划伤;

箱体发泡造成

why-2

为什么掉漆位置相同?

分析

对上梁来料进行检查,挑选20个,无掉漆现象;(假因)

在箱胆拼装岗位进行工程观察,观察30台箱体,无上梁掉漆现象;(假因)

在转箱岗位进行工程观察,观察30台箱体,无上梁掉漆现象;(假因)

对中梁固定螺钉岗位进行工程观察,观察20台箱体,无上梁掉漆现象;(假因)

对出箱口的箱体进行观察,上梁掉漆位置均距离箱体左侧板230mm ,且型号为236TE 电脑冰箱;(真因)

分析why-3分析why-4

经过对掉漆箱体模具号进行检查,均为I线1#模具所生产为什么1#模

具上梁掉

漆?

1#模具为新式涨模,胎具

与上梁接触位置未用铁氟

龙进行防护,且有毛刺

整改措施责任人完成时

间

整改效果

验证

1、临时措施:对毛刺进行打磨后用铁

氟龙进行防护;2、根治措施:新模具

批产前必须由厂家对模具进行全面防

护后才能验收;

肖莎莎 3.21。

5w报告范文

5w报告5w报告范文5W是信息学研究术语。

指信息研究过程可划分为五个部分。

即信息传播者研究(who,谁在传播信息)、信息本体研究(what,传播了什么信息)、媒介研究(which,通过什么渠道和方式传播信息)、信息用户研究(whom,对谁传播信息)、信息效益和效果研究(how,信息如何产生效用)。

下面是小编整理的5w报告范文,欢迎大家分享。

篇一:报告5W写法报告:5W写法when:什么时间发生的事情where:在什么地点发生的事情why:为什么发生,主要阐述事情发生的原因。

Who:由谁负责How:怎样来处理Result:结果报告内容应包括:某个事情,在什么时间发生,发生地点,发生原因,由谁负责。

同时要提出解决办法,并把处理结果描述出来。

篇二:5W分析法一种根本系统解决问题的办法——5W分析法5W分析法——连问五次为什么?丰田汽车公司前副社长大野耐一曾举了一个例子来找出停机的真正原因。

有一次,大野耐一在生产线上的机器总是停转,虽然修过多次但仍不见好转。

于是,大野耐一与工人进行了以下的问答:问“为什么机器停了”答“因为超过了负荷,保险丝就断了。

”问“为什么超负荷呢”答“因为轴承的润滑不够。

”问“为什么润滑不够”答“因为润滑泵吸不上油来。

”问“为什么吸不上油来”答“因为油泵轴磨损、松动了。

”问“为什么磨损了呢”再答“因为没有安装过滤器,混进了铁屑等杂质。

”经过连续五次不停地问“为什么”,才找到问题的真正原因和解决的方法,在油泵轴上安装过滤器。

如果我们没有这种追根究底的精神来发掘问题,我们很可能只是换根保险丝草草了事,真正的问题还是没有解决。

车间地上有一滩油----------------------为什么?把它清理掉因为机器漏油--------------------------为什么?因为垫圈劣化了------------------------为什么?换垫圈因为所购的垫圈原料为次品-------------为什么?买更好的垫圈因为它的价码不错----------------------为什么?改变采购政策,因为采购人员的绩效是依其与正常价格的节余而定其实由于我们视而不见,缺乏改善意识,或未能刨根问底,错失了许多改善的机会,以至问题越解决越多,同样的问题接而连三的'发生,我们整天疲于奔命,四处救火。

5WHY分析报告模板

品番

御中

MB80-13-C1251A

様

品名

5WHY分析报告书

拉杆螺母

)

发生日期

2月1日

现品区分

试作品

量产品

不 寸法 外观 性能 形状 不良分类 他( 良 信 不适合内容 息 拉杆配装后,MA寸法NG,低于15.3的下限,导致装配NG

在库品处理方案: 全数选别

1.工序步聚表述(对发生及流出工序用红色单独标出):

重新设计冲棒

冲棒未实施寿命管理

内牙纹端面2-3个牙磨损 严重

对冲棒实施寿命 管理 重新设计冲棒

设计不合理

——

——

禁止二次回牙

完成日期 3月25日 3月25日 3月25日 3-1始

担当部门 安拓 安拓 高岛+安拓 高岛+安拓

改善确认 已完成 已完成 已完成 实施继续

备注

改 善 对 策

1 2 3 4

进料——冷打成型——攻牙——电镀——外观检查——包装——出货

2.5WHY分析 序号 原 因 分 析 拉杆组装后, MA寸法NG 不适合现象 1WHY 2WHY 根本原因 3WHY 4WHY 的冲棒直径设计 打导角的冲棒外径偏大 超出上限 不合理 组装后,拉杆拧入螺母 部分过深 1 产品在冷打成型时,打 导角的冲棒磨损 攻牙时排铁屑不顺畅 端面倒角角度过小 先前为镀镍,改为镀锌 内牙纹磨损,导致小径 该批次产品实施了2次回 而实施了退镀,酸洗时 偏大 牙 选成牙损伤 序号 改善对策 修正冲棒设计图纸,将冲棒直径由¢11.0修改为¢10.5 修正冲棒设计图纸,将冲棒角度由100°修改为 110°。 指导供应商对冲棒模具、攻牙用的丝锥实施使用寿命管理。建立使用寿命管理的规范。 绝对禁止2次回牙

5Why报告样版

编号:

XXX-XXX-XXX-XXX

制单号:XXXX

问题发生时间

问题处理时间

过程变更实施 责任人/日期

系统变更实施 责任人/日期

遏制计划实施 责任人/日期

制单号:XXXXXXXX

处理时间

纠正措施及责任人

日期

A

B

C

C

预防类似问题产生的日期(如需要)

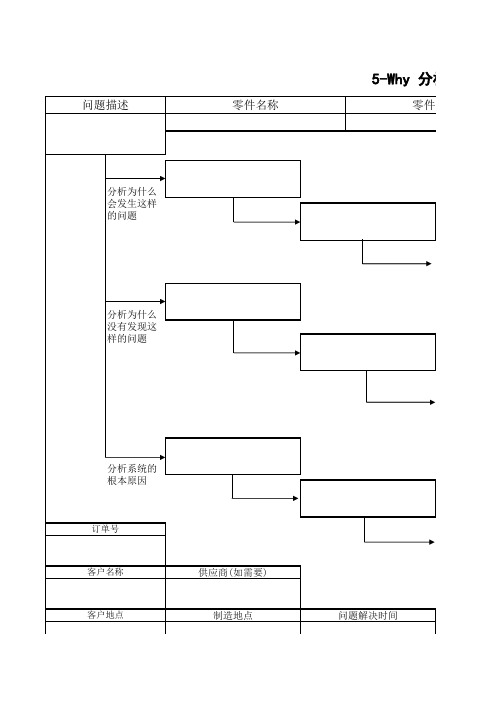

5-Why 分析表

问题描述 零件名称 零件编号

分析为什么 会发生这样 的问题

分析为什么 没有发现这 样的问题

分析系统的 根本原因

订单号

客户名称

供应商(如需要)

客户Hale Waihona Puke 点制造地点问题解决时间

问题处理过程记录

与顾客联系解决问题 责任人/日期

开始进行问题解决 责任人/日期

总结

小组成员:

Why 分析表

零件编号

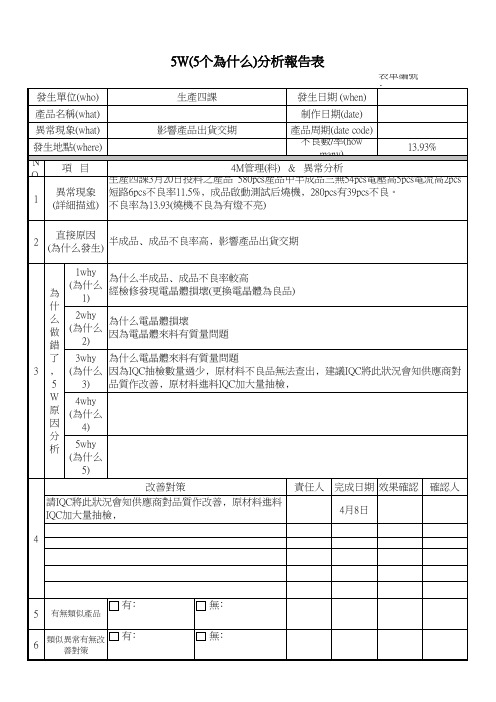

5W(5个为什么)分析报告表 模板

什

么 做 錯

2why (為什么

2)

為什么電晶體損壞 因為電晶體來料有質量問題

了 3why 為什么電晶體來料有質量問題

3 ﹐ (為什么 因為IQC抽檢數量過少﹐原材料不良品無法查出﹐建議IQC將此狀況會知供應商對

5

3) 品質作改善﹐原材料進料IQC加大量抽檢﹐

W 4why 原 (為什么 因 4) 分 析 5why

1

異常現象 短路6pcs不良率11.5%﹐成品啟動測試后燒機﹐280pcs有39pcs不良。 (詳細描述) 不良率為13.93(燒機不良為有燈不亮)

2

直接原因 (為什么發生)

半成品﹑成品不良率高﹐影響產品出貨交期

為

1why (為什么

1)

為什么半成品﹑成品不良率較高 經檢修發現電晶體損壞(更換電晶體為良品)

(為什么

5)

改善對策

責任人 完成日期 效果確認 確認人

請IQC將此狀況會知供應商對品質作改善﹐原材料進料 IQC加大量抽檢﹐

4月8日

4

5 有無類似產品

6

類似異常有無改 善對策

有﹕ 有﹕

無﹕ 無﹕

核准﹕

審核﹕

制表﹕

發生單位(who)

5W(5个為什么)分析報告表

生產四課

發生日期 (when)

表單編號 ﹕

產品名稱(what)

制作日期(date)

異常現象(what)

影響產品出貨交期

產品周期(date code)

發生地點(where)

不良數/率(how many)

13.93%

N

項目

4M管理(料) & 異常分析

生產四課3月20日投料之產品 580pcs產品中半成品三無54pcs電壓高5pcs電流高2pcs

5WHY分析报告样本

5WHY分析报告样本1. 背景本次5WHY分析旨在深入挖掘导致某产品生产过程中出现质量问题的根本原因。

通过该分析,我们希望能够找出问题的源头,并采取针对性的措施以提高产品质量和生产效率。

2. 问题描述在某次产品生产过程中,发现有20%的产品存在质量问题,影响了生产进度和产品质量。

问题主要表现为产品尺寸不准确,偏差超过允许范围。

3. 问题分解3.1 为什么会出现尺寸偏差?•原因1:生产线上的机器磨损严重,导致加工精度降低。

•原因2:原料质量不稳定,造成产品尺寸的不准确。

3.2 为什么机器磨损严重?•原因1:缺乏定期的机器维护和检修。

•原因2:机器使用频率过高,超出其承受范围。

3.3 为什么原料质量不稳定?•原因1:供应商提供的原料质量参差不齐。

•原因2:原料的储存和处理过程不符合要求,导致质量下降。

3.4 为什么缺乏维护和检修?•原因1:公司对设备维护和检修的重视程度不够。

•原因2:缺乏专业的维护和检修团队。

3.5 为什么机器使用频率过高?•原因1:生产计划不合理,导致机器长时间连续运行。

•原因2:缺乏对生产过程的实时监控和调度。

4. 根本原因分析通过上述问题分解,我们可以发现,导致产品尺寸偏差的根本原因为:公司对设备维护和检修的重视程度不够,缺乏定期的机器维护和检修;以及生产计划不合理,导致机器长时间连续运行。

5. 改进措施针对上述根本原因,我们提出以下改进措施:1.增加对设备维护和检修的投入,定期对机器进行维护和检修,提高加工精度。

2.对供应商进行严格筛选,确保提供的原料质量稳定。

3.优化生产计划,合理安排机器运行时间,避免长时间连续运行。

4.建立实时监控和调度系统,对生产过程进行有效管理。

6. 总结通过本次5WHY分析,我们深入挖掘了导致产品尺寸偏差的根本原因,并提出了相应的改进措施。

希望通过实施这些措施,提高产品质量和生产效率,减少类似问题的发生。

7. 后续行动计划为确保改进措施的有效实施,特制定以下行动计划:7.1 设备维护和检修•短期目标:在接下来的一个月内,完成对所有关键设备的维护和检修工作。

5why分析举例【范本模板】

对步骤3的“操作”进行提问:问:完成了什么?是否必要?(What)答:选取比需要稍长的橡皮管。

该操作为保证需要所必须。

问:为什么?答:怕在柜台上量时不够长,故必须选择稍长的橡皮管。

问:有无其它更好的办法?答:可能有,假如能够储存各种不同长度的管子.问:何处做?(即在什么地方锯)(Where)答:在柜台上。

问:为何在此处(柜台)上锯?答:因为锯子在附近,柜台上有固定尺,柜台平面可作锯切台用.问:有无其它更合适之处?答:如能在存放管子的铁架处锯,则可以节省来回的行走。

问:何时做?(什么时候锯的)(When)答:在整个发料工作进行一半时锯,即大约走了35m之后。

问:为何要此时锯?答:因为要走到后面铁架取橡皮管及A处取锯子,然后才能放到柜台上锯。

问:有无其它更合适的时间锯?答:似可在最初于铁架处取管子时锯,或事先锯好最常用的各种尺寸的管子。

问:由谁做?(由什么人来锯)(Who)答:由发料员锯.问:为何要发料员锯?答:仓库没有其他人。

问:有无其他更合适的人锯?答:如果由具有锯切经验的专人来锯可能更好.问:如何做?(他是如何锯的)(How)答:用左手握住管子,以大拇指按住锯切的地方作为锯切点。

问:为何要如此锯?答:因为在锯切的过程中,并无其它专用夹具.问:有无其它更合适的办法?答:如果使用一个简单的夹具夹住管子,则既可保持平整的锯缝,又不锯伤手指。

对步骤5的“检验”进行提问:问:完成了什么?是否必要?(What)答:找出了锯切点,并用拇指按住.有必要。

问:为什么?答:因为这样可以保证锯出所需的长度。

问:有无其它更好的办法?答:如果仓库存储有所需长度的管子则可取消此动作.问:何处做?(Where)答:在柜台上做。

问:为何要在此处做?答:因为尺固定在柜台的边缘。

问:有无其它更合适的地方?答:有,在最后面的铁架B处。

问:何时做? (When)答:在柜台与铁架间行走约35m后,在A出锯前做。

问:为什么要在那时候?答:因为尺子在柜台上,所以必须将管子携至柜台处后才可做.问:有无其它更合适的时候做?答:有。

5why分析报告模板

5why分析报告模板所谓“5WHY ”分析法,又称“5问法”,就是连续反复使用5次“为什么”方式自问,以打破砂锅问到底方式寻找问题的根本原因的方法。

“5WHY ”不限定必须或只做5次为什么的提问,以找到问题根因为准,也许是3次,也许是10几次都有可能。

一般经验而言,反复提出5次为什么基本就可以寻找到问题的根因。

“5WHY”分析法是根据事实分析找到问题根源,给出治本对策的一个过程。

“为什么”的追问的越深入,发掘的原因就越逼近真实根本的原因。

整体的“5WHY”的基本思考方法如下:最近发现大家知道使用5why分析法进行根因分析,但是经常出现找到的原因并非根因,那么相应的制定的再发防止对策也是无效的。

究其原因就是虽然知道“5WHY”的方法但是却不会运用或者运用的方法不正确,导致不能够找到问题真正的根因。

那么该如何做呢?接下来介绍一下具体的分析过程注意事项。

一般而言,“5WHY”从三个层面来实施:一、为什么会发生?从“制造”的角度。

二、为什么没有发现?从“检验”的角度。

三、为什么没有从系统上预防事故?从“体系”或“流程”的角度。

每个层面连续5次或N次的询问,得出最终结论。

只有以上三个层面的问题都探寻出来,才能发现根本问题,并寻求解决。

那么如何做才能确保根因分析的正确和成功呢?站在组织级视角来寻求改善组织体系/流程和系统性问题。

这是最基本的立场。

通常情况下,很多人站在个人的立场和视角进行问题分析,往往只能找到比较表层的原因,不能找到管理层面,体系架构以及组织级层面的问题。

确保根因分析成功的3个关键视点:〇[为什么]要从个人转向组织/体系/系统层面。

〇[为什么]要从主观意识转向具体行动。

通过问“为什么?”要采取这样的行动,这样才可以从人的主管意识中分离出来。

例如,在A先生泄漏机密信息的情况下,如果我们追溯问到“为什么A先生泄露了信息?”,这样就是站在A先生的主观意识角度来分析问题,如果换个角度问“A先生泄漏了什么信息?”,那么这样看看待问题的角度就指向了组织体系或者管理系统。

5why分析法模板

5why分析法模板

前言:

5why分析法是一种常用的问题解决方法,它的应用范围非常广泛。

下面是5why分析法模板,供大家参考。

一、问题描述

在这个部分,我们需要描述一个问题或者一个事故。

这个问题可以很短,但是需要准确。

例如,“生产线停机”,或者,“机器故障”。

二、第一问——为什么?

在这一步,我们需要问自己为什么会出现这个问题。

这个问题的答案可以是非常显然的,但是我们需要找到真正的原因。

三、第二问——为什么?

在这一步,我们需要进一步问自己为什么会出现这个问题。

这个问题的答案需要更加深入,需要排除一些错误的假设。

四、第三问——为什么?

在这一步,我们需要继续问自己为什么会出现这个问题。

这个问题的答案可能比较复杂,需要进行更加系统的分析。

五、第四问——为什么?

在这一步,我们需要继续问自己为什么会出现这个问题。

这个问题的答案可能涉及到一些复杂的因素,需要进一步分析。

六、第五问——为什么?

在这一步,我们需要继续问自己为什么会出现这个问题。

这个问题的答案可能非常深入,需要对整个流程进行重新分析。

七、结论

在5why分析法中,最后一个问题是为了找到真正的原因,从

而得出一些结论。

这个结论可能是一些具体的改进建议,也可能

是一些系统优化的方案,需要根据具体情况进行进一步决策。

结语:

以上就是5why分析法模板,希望对大家有所启发。

5why分析

法并不是万能的,但是它可以帮助我们发现一些问题的真正原因,从而提出一些有效的解决方案。

5why分析法模板

5why分析法模板

概述

5why分析法是一种逐层深入分析问题根本原因的方法。

它通过反复追问问题

的“为什么”,发掘潜在的根本原因,从而找出解决问题的有效途径。

本文将介绍

5why分析法的基本步骤及模板,帮助读者在实际应用中更好地运用这一分析工具。

步骤

1.问题陈述:明确要解决的问题或事件。

2.第一次追问:“为什么会发生这个问题?”

3.第二次追问:“为什么会导致前一个原因?”

4.第三次追问:“为什么会导致上一个原因?”

5.第四次追问:“为什么会导致上一个原因?”

6.第五次追问:“为什么会导致上一个原因?”

7.总结:根据最后一次追问的答案,找出可能的根本原因。

模板示例

1.问题陈述:生产线停机。

2.第一次追问:“为什么生产线停机?”

答案:因为设备故障。

3.第二次追问:“为什么设备会故障?”

答案:因为设备维护不到位。

4.第三次追问:“为什么设备维护不到位?”

答案:因为操作人员没有按规定进行保养。

5.第四次追问:“为什么操作人员没有按规定进行保养?”

答案:因为缺乏相关培训。

6.第五次追问:“为什么缺乏相关培训?”

答案:因为公司没有足够的培训计划。

7.总结:根本原因可能是公司缺乏足够的培训计划,导致操作人员未

按规定进行设备保养,最终导致设备故障,生产线停机。

结论

通过5why分析法,我们可以逐步揭示问题背后的根源,并找出有效的解决方案。

在实际工作中,我们可以根据这一模板,有序地进行问题分析,促进问题解决和持续改进。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

重新设计冲棒

冲棒未实施寿命管理

内牙纹端面2-3个牙磨损 严重

对冲棒实施寿命管 理

——

——

禁止二次回牙

完成日期 3月25日 3月25日 3月25日 3-1始

担当部门 安拓 安拓 高岛+安拓 高岛+安拓

改善确认 已完成 已完成 已完成 实施继续

备注

SMC

品番

御中

MB80-13-C1251A

様

品名

5WHY分析报告书

拉杆螺母

)

发生日期

2月1日

现品区分

试 外观 性能 形状 他( 良 信 不适合内容 息 拉杆配装后,MA寸法NG,低于15.3的下限,导致装配NG

在库品处理方案: 全数选别

1.工序步聚表述(对发生及流出工序用红色单独标出):

进料——冷打成型——攻牙——电镀——外观检查——包装——出货

2.5WHY分析 序号 原 因 分 析 拉杆组装后, MA寸法NG 不适合现象 1WHY 2WHY 端面导角圆直径过大, 超出上限 组装后,拉杆拧入螺母 部分过深 1 根本原因 3WHY 打导角的冲棒外径偏大 4WHY 打导角的冲棒直径设计 不合理 产品在冷打成型时,打 导角的冲棒磨损 攻牙时排铁屑不顺畅 端面倒角角度过小 先前为镀镍,改为镀锌 内牙纹磨损,导致小径 该批次产品实施了2次回 而实施了退镀,酸洗时 偏大 牙 选成牙损伤 序号 改 善 对 策 1 2 3 4 改善对策 修正冲棒设计图纸,将冲棒直径由¢11.0修改为¢10.5 修正冲棒设计图纸,将冲棒角度由100°修改为 110°。 指导供应商对冲棒模具、攻牙用的丝锥实施使用寿命管理。建立使用寿命管理的规范。 绝对禁止2次回牙 设计不合理 重新设计冲棒 5WHY —— 再发防止对策