精铸件成本核算与报价过程分析

精铸件的成本分析与定价

二。

影响精铸件成本差异的主要因素严格来讲,不同铸件在每个工序的制造成本是不完全相同的,但有的环节差异很小可以按照平均水平核算,我们所要关注的是那些对铸件成本影响比较大的因素。

导致铸件过程成本差异的主要因素有以下几个方面:1.工艺出品率工艺出品率也叫收得率,是实际得到的铸件重量占浇注重量的百分比,对具体铸件来说工艺出品率等于同一棵树上的铸件总重量占树重的百分比,它与铸件结构和组树方案有关,可能在30%至60%的X围内变化,一般多在40-50%之间。

前段成本与工艺出品率的关系为每公斤铸件前段成本=每公斤浇注重量前段成本工艺出品率每公斤铸件的前段成本与工艺出品率成反比,工艺出品率越低单位重量的铸件前段成本就越高,而且工艺出品率越低影响的程度越显著。

浇注每公斤钢水的前段成本为6元,当工艺出品率为45%时,每公斤铸件的前段成本为13.33元;工艺出品率为30%时铸件前段成本为20元/公斤,比平均水平高6.7元,使过程成本上升37.6%,对304不锈钢铸件总成本的影响幅度大约为17%;当工艺出品率为60%时铸件前段成本为10元/公斤,比平均水平低3.3元,使过程成本降低18.5%,对304不锈钢铸件而言相当于总成本降低约7%;将铸件前段成本对工艺出品率求导数可得出:工艺出品率对每公斤铸件的前段成本的影响程度与工艺出品率的平方成反比,当工艺出品率为45%时,每降低一个百分点每公斤铸件的前段成本增加0.3元,当工艺出品率为30%时,每降低一个百分点每公斤铸件的前段成本大约增加0.67元由此可见工艺出品率对成本的影响是十分显著的。

好比电工学上的功率因素,降低工艺出品率相当于增加了无功消耗。

当然工艺出品率也不是越高越好,也不是想高就高得了,过高的工艺出品率会降低浇注系统的补缩能力,导致补缩不足而产生缩松或缩孔缺陷;另一方面,有些铸件尤其是形状不规则的薄壁铸件由于受铸件结构和组树方案的限制工艺出品率很难提高,在核定铸件价格时应考虑到这一重要因素。

铸件成本分析报告

铸件成本分析报告铸件成本分析报告一、引言铸件成本是指生产一件铸件所需的材料、人力、设备以及其他费用。

铸件作为一种常见的制造工艺,广泛应用于汽车、航空航天、机械制造等行业。

了解铸件成本对于企业合理控制成本、提高生产效率和竞争力至关重要。

本报告旨在分析铸件成本,从而为企业管理者制定有效的成本控制策略提供依据。

二、铸件成本的构成1. 材料成本:铸件的材料成本主要包括金属原料和砂型材料。

金属原料的成本可以通过计算材料的重量和单价得出,而砂型材料的成本则需要考虑砂型的用量和成本。

2. 人工成本:铸件生产过程需要一定数量的工人参与,包括操作工、检查员等。

人工成本主要包括工资、社会保险和福利等费用。

3. 设备成本:铸件生产中需要使用各种生产设备,包括熔炼炉、造型设备、清理设备等。

设备成本主要包括设备的购置费、维护费和能耗费用。

4. 工装夹具成本:铸件生产中还需要使用一些工装夹具来保证铸件的质量和生产效率。

工装夹具成本主要包括夹具的购置费、维护费用和使用寿命等。

5. 其他成本:铸件生产中可能还需要考虑一些其他费用,如研发费用、运输费用、管理费用等。

三、铸件成本分析方法1. 分步分析法:按照铸件生产的不同阶段分步分析成本。

将成本按照材料成本、人工成本、设备成本等分类统计,然后根据各个成本项的比例计算出总成本。

2. 直接成本法:将所有与铸件生产直接相关的成本作为直接成本,包括材料成本、人工成本、设备成本和工装夹具成本等。

通过直接成本可以了解到每一件铸件的具体成本。

3. 间接成本法:将与铸件生产间接相关的成本归入间接成本,如研发费用、运输费用、管理费用等。

通过间接成本的分析可以了解到铸件生产所需的其他费用和资源占用情况。

四、铸件成本控制策略1. 优化材料成本:通过选择合适的金属材料和砂型材料,合理控制材料的用量和成本,同时可以考虑对废料进行回收再利用,节约成本。

2. 提高生产效率:通过改进生产工艺、优化生产流程,提高生产效率,减少人工成本和设备成本。

铸件成本核算方法(清晰整齐)

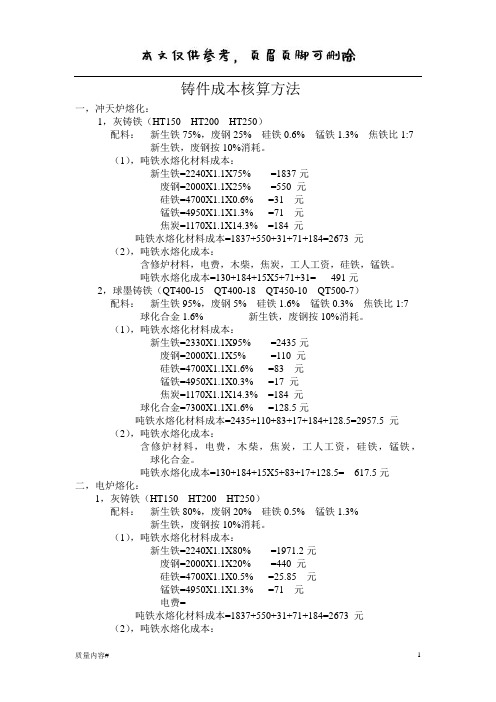

铸件成本核算方法一,冲天炉熔化:1,灰铸铁(HT150 HT200 HT250)配料:新生铁75%,废钢25% 硅铁0.6% 锰铁1.3% 焦铁比1:7 新生铁,废钢按10%消耗。

(1),吨铁水熔化材料成本:新生铁=2240X1.1X75% =1837元废钢=2000X1.1X25% =550 元硅铁=4700X1.1X0.6% =31 元锰铁=4950X1.1X1.3% =71 元焦炭=1170X1.1X14.3% =184 元吨铁水熔化材料成本=1837+550+31+71+184=2673 元(2),吨铁水熔化成本:含修炉材料,电费,木柴,焦炭,工人工资,硅铁,锰铁。

吨铁水熔化成本=130+184+15X5+71+31= 491元2,球墨铸铁(QT400-15 QT400-18 QT450-10 QT500-7)配料:新生铁95%,废钢5% 硅铁1.6% 锰铁0.3% 焦铁比1:7 球化合金1.6% 新生铁,废钢按10%消耗。

(1),吨铁水熔化材料成本:新生铁=2330X1.1X95% =2435元废钢=2000X1.1X5% =110 元硅铁=4700X1.1X1.6% =83 元锰铁=4950X1.1X0.3% =17 元焦炭=1170X1.1X14.3% =184 元球化合金=7300X1.1X1.6% =128.5元吨铁水熔化材料成本=2435+110+83+17+184+128.5=2957.5 元(2),吨铁水熔化成本:含修炉材料,电费,木柴,焦炭,工人工资,硅铁,锰铁,球化合金。

吨铁水熔化成本=130+184+15X5+83+17+128.5= 617.5元二,电炉熔化:1,灰铸铁(HT150 HT200 HT250)配料:新生铁80%,废钢20% 硅铁0.5% 锰铁1.3%新生铁,废钢按10%消耗。

(1),吨铁水熔化材料成本:新生铁=2240X1.1X80% =1971.2元废钢=2000X1.1X20% =440 元硅铁=4700X1.1X0.5% =25.85 元锰铁=4950X1.1X1.3% =71 元电费=吨铁水熔化材料成本=1837+550+31+71+184=2673 元(2),吨铁水熔化成本:含修炉材料,电费,木柴,焦炭,工人工资,硅铁,锰铁。

铸件成本核算方法---精品管理资料

铸件成本核算方法一,冲天炉熔化:1,灰铸铁(HT150 HT200 HT250)配料:新生铁75%,废钢25%硅铁0。

6%锰铁1.3% 焦铁比1:7新生铁,废钢按10%消耗.(1),吨铁水熔化材料成本:新生铁=2240X1。

1X75% =1837元废钢=2000X1.1X25%=550 元硅铁=4700X1。

1X0。

6% =31 元锰铁=4950X1。

1X1。

3% =71 元焦炭=1170X1。

1X14.3%=184 元吨铁水熔化材料成本=1837+550+31+71+184=2673 元(2),吨铁水熔化成本:含修炉材料,电费,木柴,焦炭,工人工资,硅铁,锰铁。

吨铁水熔化成本=130+184+15X5+71+31= 491元2,球墨铸铁(QT400—15 QT400-18 QT450—10 QT500-7)配料:新生铁95%,废钢5%硅铁1.6% 锰铁0.3% 焦铁比1:7 球化合金1.6%新生铁,废钢按10%消耗。

(1),吨铁水熔化材料成本:新生铁=2330X1.1X95%=2435元废钢=2000X1。

1X5% =110 元硅铁=4700X1.1X1.6%=83 元锰铁=4950X1.1X0。

3% =17 元焦炭=1170X1。

1X14。

3% =184 元球化合金=7300X1。

1X1.6% =128.5元吨铁水熔化材料成本=2435+110+83+17+184+128。

5=2957.5 元(2),吨铁水熔化成本:含修炉材料,电费,木柴,焦炭,工人工资,硅铁,锰铁,球化合金。

吨铁水熔化成本=130+184+15X5+83+17+128.5= 617.5元二,电炉熔化:1,灰铸铁(HT150 HT200 HT250)配料: 新生铁80%,废钢20%硅铁0.5%锰铁1.3%新生铁,废钢按10%消耗。

(1),吨铁水熔化材料成本:新生铁=2240X1。

1X80% =1971。

2元废钢=2000X1。

铸件加工报价计算方法

铸件加工报价计算方法

1. 引言

铸件加工报价计算是确定加工铸件价格的重要步骤。

本文档旨在介绍一种简单、有效的铸件加工报价计算方法。

2. 加工内容细分

首先,需要将加工内容细分为各个工序和材料。

将铸件加工过程分为以下几个主要步骤:

- 铸型制作

- 浇注

- 固化

- 精整

- 检验

同时,需要考虑所需材料的种类和数量。

3. 工序加工时间计算

针对每个工序,根据实际生产经验,确定其加工所需时间。

这

可以通过工人的平均工作效率来估算。

将每个工序所需时间累加,

得到总加工时间。

4. 材料成本计算

根据铸件所需材料的种类和数量,查询供应商提供的材料价格。

将材料价格乘以所需数量,得到材料成本。

5. 人工成本计算

根据工序加工时间,确定所需工人数量。

查询工人工资表,将

所需工人数量乘以其工资,得到人工成本。

6. 间接成本计算

考虑间接成本,如设备折旧费用、能源费用等。

将这些间接成

本合计,并按加工时间分摊到每个铸件上。

7. 利润和税费考虑

根据企业政策和市场需求,确定所需的利润率。

根据该利润率

计算利润,并考虑税费等其他因素。

8. 总报价计算

将材料成本、人工成本、间接成本和利润进行合计,得到最终

的铸件加工报价。

9. 结论

本文档提供了一种简单、有效的铸件加工报价计算方法。

根据

不同的实际情况,可以对该方法进行灵活调整。

以上为铸件加工报价计算方法的概要介绍,希望对您有所帮助。

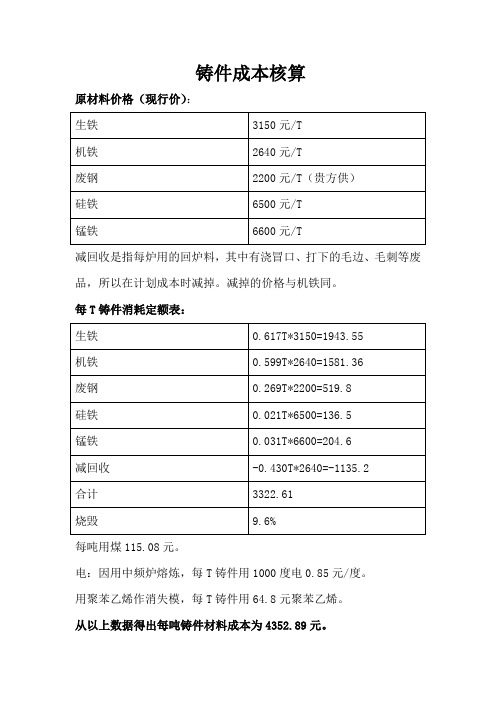

铸件成本核算

铸件成本核算

原材料价格(现行价):

减回收是指每炉用的回炉料,其中有浇冒口、打下的毛边、毛刺等废品,所以在计划成本时减掉。

减掉的价格与机铁同。

每T铸件消耗定额表:

每吨用煤115.08元。

电:因用中频炉熔炼,每T铸件用1000度电0.85元/度。

用聚苯乙烯作消失模,每T铸件用64.8元聚苯乙烯。

从以上数据得出每吨铸件材料成本为4352.89元。

根据《全国机电工业铸件出厂价计算办法》基准件每吨耗用工时为56.7时/T.

即计划成本=每吨用的工时数总工时

总工时费用成本

每吨铸件材料成本⨯+

=7.56249236

9621037

89.4352⨯+

=6541.63

增值税:由于铸件价格低,处于亏损状态,所以增值很少,但各级政府规定,只要开票必须纳税,所以增值税按8%计,计划成本利润率按5%计。

即:

T /7537%

8105

.163.6541元=基准价格=-⨯。

铸件成本核算方法

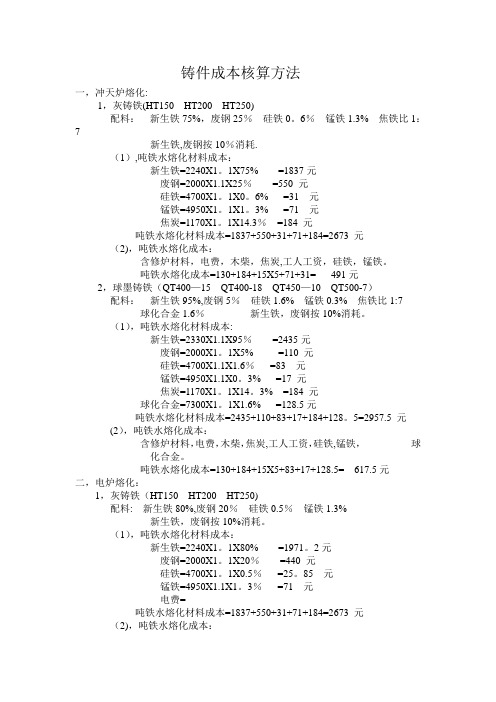

铸件成本核算方法一,冲天炉熔化:1,灰铸铁(HT150 HT200 HT250)配料:新生铁75%,废钢25% 硅铁0.6% 锰铁1.3% 焦铁比1:7 新生铁,废钢按10%消耗。

(1),吨铁水熔化材料成本:新生铁=2240X1.1X75% =1837 元废钢=2000X1.1X25% =550 元硅铁=4700X1.1X0.6% =31 元锰铁=4950X1.1X1.3% =71 元焦炭=1170X1.1X14.3% =184 元吨铁水熔化材料成本=1837+550+31+71+184=2673 元(2),吨铁水熔化成本:含修炉材料,电费,木柴,焦炭,工人工资,硅铁,锰铁。

吨铁水熔化成本=130+184+15X5+71+31= 491 元2,球墨铸铁(QT400-15 QT400-18 QT450-10 QT500-7)配料:新生铁95%,废钢5% 硅铁1.6% 锰铁0.3% 焦铁比1:7 球化合金 1.6% 新生铁,废钢按10%消耗。

(1),吨铁水熔化材料成本:新生铁=2330X1.1X95% =2435 元废钢=2000X1.1X5% =110 元硅铁=4700X1.1X1.6% =83 元锰铁=4950X1.1X0.3% =17 元焦炭=1170X1.1X14.3% =184 元球化合金=7300X1.1X1.6% =128.5 元吨铁水熔化材料成本=2435+110+83+17+184+128.5=2957.5元(2),吨铁水熔化成本:含修炉材料,电费,木柴,焦炭,工人工资,硅铁,锰铁,球化合金。

吨铁水熔化成本=130+184+15X5+83+17+128.5= 617.5元二,电炉熔化:1,灰铸铁(HT150 HT200 HT250)配料:新生铁80%,废钢20% 硅铁0.5% 锰铁1.3%新生铁,废钢按10%消耗。

(1),吨铁水熔化材料成本:新生铁=2240X1.1X80% =1971.2 元废钢=2000X1.1X20% =440 元硅铁=4700X1.1X0.5% =25.85 元锰铁=4950X1.1X1.3% =71 元电费=吨铁水熔化材料成本=1837+550+31+71+184=2673 元(2),吨铁水熔化成本:含修炉材料,电费,木柴,焦炭,工人工资,硅铁,锰铁。

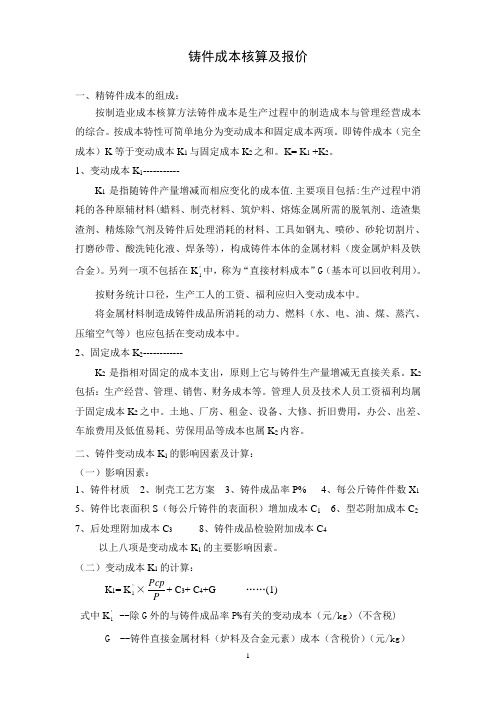

铸件成本核算及报价

铸件成本核算及报价一、精铸件成本的组成:按制造业成本核算方法铸件成本是生产过程中的制造成本与管理经营成本的综合。

按成本特性可简单地分为变动成本和固定成本两项。

即铸件成本(完全成本)K等于变动成本K1与固定成本K2之和。

K= K1 +K2。

1、变动成本K1-----------K1是指随铸件产量增减而相应变化的成本值.主要项目包括:生产过程中消耗的各种原辅材料(蜡料、制壳材料、筑炉料、熔炼金属所需的脱氧剂、造渣集渣剂、精炼除气剂及铸件后处理消耗的材料、工具如钢丸、喷砂、砂轮切割片、打磨砂带、酸洗钝化液、焊条等),构成铸件本体的金属材料(废金属炉料及铁合金)。

另列一项不包括在K'1中,称为“直接材料成本”G(基本可以回收利用)。

按财务统计口径,生产工人的工资、福利应归入变动成本中。

将金属材料制造成铸件成品所消耗的动力、燃料(水、电、油、煤、蒸汽、压缩空气等)也应包括在变动成本中。

2、固定成本K2------------K2是指相对固定的成本支出,原则上它与铸件生产量增减无直接关系。

K2包括:生产经营、管理、销售、财务成本等。

管理人员及技术人员工资福利均属于固定成本K2之中。

土地、厂房、租金、设备、大修、折旧费用,办公、出差、车旅费用及低值易耗、劳保用品等成本也属K2内容。

二、铸件变动成本K1的影响因素及计算:(一)影响因素:1、铸件材质2、制壳工艺方案3、铸件成品率P%4、每公斤铸件件数X15、铸件比表面积S(每公斤铸件的表面积)增加成本C16、型芯附加成本C27、后处理附加成本C38、铸件成品检验附加成本C4以上八项是变动成本K1的主要影响因素。

(二)变动成本K1的计算:K1= K'1×PPcp+ C3+ C4+G (1)式中K'1--除G外的与铸件成品率P%有关的变动成本(元/kg)(不含税) G --铸件直接金属材料(炉料及合金元素)成本(含税价)(元/kg)P --铸件成品率%(每100kg 金属液浇注出的合格铸件重量%) P cp --铸件平均(基准)成品率%C 3 --后处理工序附加成本(元/kg )C 4 ---铸件成品检验附加成本(元/kg ) 1、铸件成品率P%的计算:P%= F ×L 0× H ×100% (2)式中F --铸件工艺出品率% ,每组铸件中铸件净重W 0占铸件组总重W 的百分数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精铸件成本核算与报价过程分析

前言:技术部在接到新产品(铸件)报价的时候,首先对图纸进行消化:尺寸是否齐全、材质是否明确、公差要求是否符合铸造标准,铸件的重量(不论有否注明,都应进行计算);后根据图面要求选择铸造工艺;再根据铸件的结构设计工艺:内浇口位置的确定、浇注系统的选择、组树方案的确定,工艺出品率的计算;最后根据报价公式,计算出铸件的价格。

再根据每炉浇注的数量,验算报价的可行性。

摘要:结合本公司生产设备与工艺流程以及所使用的原辅材料;采用过程分析法剖析铸件的制造成本并建立成本核算的框架(计算公式)。

阐明了铸造行业的利润来源于精打细算;来源于成本的增减程度;只有在保证质量的同时,降低制造成本、提高质量、产量;企业才能够发展壮大。

关键词:铸件成本、工艺出品率、制造过程分析、报价公式

1、铸件成本

1.1 铸件成本包括直接成本和期间成本。

直接制造成本又可分为:直接材料(在生产中用来形成产品主要部分的材料包括废钢和铁合金)、直接工资(在产品生产过程中直接对材料进行加工使之变成产品的人员的工资)、燃料和动力、制造费用(为组织和管理生产所发生的各项间接费用,包括生产单位管理人员工资,职工福利费、折旧费、修理费及办公费、劳动保护费等)等。

为便于按制造过程分析成本,本文把直接构成

铸件实体的炉料(包括废钢和铁合金)归集为直接材料,把制造过程消耗的蜡料、制壳材料等作为辅助材料。

将制造过程消耗的工人工资、燃料和动力、辅助材料等计为过程成本。

直接材料和过程成本构成了铸件的直接成本。

这个成本也是铸件的变动成本。

期间成本又包括管理费用与财务费用。

期间成本是企业的固定成本。

直接材料费取决于合金的种类和配料成本;它是随着市场价格的波动而波动;也随着配料比例,波动很大。

例如:采用SUS304废料配制SUS316或CF-8M 时,同样是合格的成分,上限值与下限值成本相差很大。

因此,必须精打细算以降低铸造成本。

1.2 精铸件过程成本的构成

本公司生产的铸件为全硅溶胶熔模铸件,其铸造过程分为蜡模生产、型壳制作、熔炼浇铸和后处理清理四大工序。

根据本公司的统计数据得出以下分析表。

精铸件生产过程制造成本及构成分析表 按要素分布 按过程分布

核算依据

每公斤 成本 (元/kg) 工人 工资 燃料和动力 辅助 材料 蜡模制壳熔炼 后处理(包括退火) 辅助生产费用按浇铸重量

10.00 1.80 2.70 5.50 1.13 2.70 3.60 1.80 0.77 按铸件重量 22.20 4.00 6.00 12.20 2.50 6.008.00 4.00 1.70

核算条件:平均工艺出品率45%,平均每组5公斤,平均铸件单重为200g 的普通碳钢件。

从上表中可以看出:每公斤碳钢钢水的成本价为12.80元,每组型壳的平均成本价约12.00元。

2、工艺出品率

工艺出品率也叫钢水收得率,是实际得到的铸件重量占浇注重量的百分比,对具体铸件来说,工艺出品率等于每组树上的铸件总

重量占总树重的百分比。

它与铸件结构和组树方案密切相关。

本公司生产的铸件出品率大多在30%-40%范围内变化。

通过大量的铸件成本核算,铸件的成本与工艺出品率成反比,工艺出品率越低成本便越高;由此可见,工艺出品率对成本的影响是十分显著的,因此,提高工艺出品率,是降低成本的有效措施之一。

当然,工艺出品率也不是越高越好,也不是想高就高得了的,过高的工艺出品率会降低浇注系统的补缩能力,导致补缩不足而产生缩松或缩孔缺陷;另一方面,有些铸件尤其是形状不规则的薄壁铸件由于受铸件结构和组树方案的限制,工艺出品率很难提高。

3、各工序成本分析

3.1 蜡模生产

蜡模生产又包括模头制作、压射蜡模、蜡模修整、蜡模组装以及模组清洗。

另外,蜡模的制作与模具的生产也密切相关,模具质量的好坏与起模的效率等息息相关。

蜡模制造的成本很难以铸件的重量进行评估,我们只能根据铸件结构的复杂程度加以分析;两个同等重量的铸件,由于结构上的差异,生产出来的蜡模数量也许相差很多;因此,在铸件报价时就应考虑到。

根据长期实践与成本核算得出以下参数:

蜡模生产成本总费用:普通件、2500元/吨;复杂件2750元/吨;极复杂件3000元/吨。

由于蜡模生产是在恒温下进行,许多设备也是在保温下使用,能源(动力)消耗较大;因此,随着产量的增加成本会明显下降。

3.2 型壳制作

根据铸件的特征,我们将制壳成本分为三类:第一类为极复杂件(以下称为特殊件),其采用二层锆英粉、砂,生产成本约8000元/吨;第二类为复杂件,其采用二层锆英粉、一层锆英砂,生产成本约7000元/吨;第三类为普通件,其采用一层锆英粉、砂,生产成本约6000元/吨。

由于型壳生产是在恒温、恒湿下进行,许多设备也是在不停的运转,能源(动力)消耗较大;因此,随着产量的增加,成本会明显下降。

3.3 熔炼浇铸

熔炼、浇注工序,除了原辅材料的成本比较透明以外,最大的成本便是能源消耗,全硅溶胶型壳大多数采用油炉焙烧,其燃料费用与中频炉熔炼费用相当,因此,如何节约能源?也是铸造企业关注的话题。

此工序成本费用要根据铸件的材质加以确定。

一般普通的碳钢件约需综合成本8000元/吨;复杂件与特殊件成本费用稍高一点:不仅型壳焙烧温度提高,合金液温度也需相应提高以便于充型。

若采用连续生产,能源损耗下降,成本随之下降。

3.4 后处理清理

后处理清理同样因为铸件特征的不同而选择不同的工艺,复杂的带有小孔、深孔、深槽的铸件,因清砂困难;而增加了钻孔、泡酸、碱煮,甚至于采用碱爆清砂;因此费用大大增加。

此工序总成本:普通铸件4000元/吨;复杂件4250元/吨;特

殊铸件4500元/吨。

4、铸件的成本核算与报价公式

在成本分析的基础上确定铸件的基本价格,再对各项成本的消耗影响因素进行分析,对基本价格进行调整,最后得出铸件的估算价格。

铸件按照复杂程度、精度要求、毛坯重量、生产批量、后处理要求、工艺出品率六项不同情况划分等级,分别确定铸件价格的浮动因素。

报价公式为: G = S×k1×k2×k3×k4×k5×k6

S = [(C+M)(1.00+L)]/(1-R)

式中 G ─ 铸件价格;S ─ 铸件基准价;k1 ~ k6 ─ 铸件价格浮动因素;C ─ 制造成本;M ─ 经营成本;L ─ 铸件利润率(%);R ─ 销售税金(%)。

即:

铸件报价 = 铸件销售成本 + 预期利润 + 销售税金 + 销售费用 铸件销售成本 = 制造成本 + 管理费用

制造成本 = 直接材料费 + 过程成本费

过程成本 = 前段成本 + 后段成本

结束语:在市场经济激烈竞争中,如何争取订单,就必须针对客户的要求对铸件进行快速准确的报价。

如果价格报得太高,就会失去机会;如果报得太低,就会给公司造成经济损失;因此,铸件的报价也是铸造企业的重要项目之一。

借以此文供相关人员作为参考。

由于本人水准有限,文中模糊之处,请及时指正批评,以求进步!

后记:本公司精密铸造已有五年多历史,02、03二年,由于工艺出品率(即钢水收得率)太低 ─ 平均25%还不到,因此,亏损相当严重;04、05二年,则由于产量不够大 ─ 平均月产值才30多万元,因此还是处于亏损状态;06年略有好转。

试想,一个企业只有质量而没有产量,又怎么能获取利润;如果只有产量而不重视质量,同样不能获得利润;只有在既有产量、又有质量的同时,才能产生效益。

企业才能发展壮大。

吴光来

二〇〇四年五月一日编制

二〇〇七年八月二十日修改。