德国进口西途CITO标准专业型压痕线的安装方法与选择的计算公式

压痕线的选择和装刀技巧

压痕线的选择和装刀技巧首先,我们现在梳理一下市面上进口压痕线的产品特征包括其优势体现.现在印刷行业内部比较知名的进口压痕线有德国西途压痕线(CITO)和日本大创压痕线(DAISO)两种品牌,我们取西途压痕线来比对,国产、进口产品内部结构都是一样的,都是两模一纸(定位模、压痕模、覆底纸),,操作使用上也是一样的流程。

但经过仔细观察,进口压痕线在粘度和定位模的开口平直度明显高于国产品种,超强的粘性可以确保粘贴的可靠程度不易移位而产生偏差。

压痕模的内质紧密以及表面的平滑性也能提高它的压痕精度,并能延长使用寿命。

据媒体透露,CITO压痕线在一般理想状态下可以模切压痕次数达到50万。

但也有不同的客户反馈的信息大多在20万(压痕产品:入口卡纸250G)--30万(压痕产品为:国产卡纸400G)之间.以上说的是其优越的工作能力,但它也有不菲的身价,一般市场上的销售价在11.00到13.00元之间-----特殊的还达到17--19元(人民币)/每支(所有压痕线长度统一为700mm).另外就是现在西途压痕线有比较多的纤维板出现,也是引领压痕新潮流。

品质更优越。

竞争能力更强大。

国产品牌现在市场上就鱼龙混杂了,几个大的品牌有胜利、CRS 等等,都是以走跟随的实用型路线。

比如CRS压痕线售价仅仅在4元左右。

它在做工上基本能满足普通的压痕需要,解决大部份模切压痕的生产作业。

只是在定位模的精度上以及粘胶的持久性上略有不足,经过不同的客户反馈,平均计算出压痕250G卡纸在5万次左右。

所以在选择压痕线时,必须要考虑到综合因素,不仅仅是产品的数量和档次,还包括自己公司加工模切的机器配置以及员工的知识面和习惯的操作方式。

性价比的优势让国产压痕线慢慢走向前台。

但高档烟盒,酒盒等包装还是一直沿用进口压痕线比较普及。

另外在平常的压痕线安装过程中,常常也会遇到很多细节问题。

有很多新接触这行业的朋友在装压痕线时,尤其是在纸盒模切方面,往往照章办事装刀和贴压痕条,也会因为不灵活应用引起明显的不良后果,因为纸盒的设计要考虑到成型后的纸盒在压痕正方面必然具有一定的收缩性,会相应影响纸盒的整体完美。

德标汽车线含意教程及规范总则

0.41

6.3

0.41

7.8

0.41

9

0.41

10.5

0.51

12.5

0.51

14.8

0.51

16.5

注:阴影部分为本公司待开发之型号

绝缘 Insulation

20oC时导体最 大直流电阻 Resistance at 20oC Max.

标称厚度 Nom.Wall Thickn.

最大外径 External Dia.Max.

PVC:-40~105oC PUR:-40~110oC TPE-O:-40~125oC ·具有抗酸碱、耐热、耐寒、耐磨、耐油特性 ·包装:圆桶包装,纸箱包装或成圈包装

用途 APPLICATION

用于汽车电瓶线束连接

PRODUCT DESCRIPTION

·Standard:DIN ISO 6722 Part 3

19.7

1068

FLRY SWISTED CABLE 对绞线

构造 CONSTITUTION

两芯或三芯对绞线 2C/3C Twisted Cable

产品说明

·标准:DIN ISO 72551 第6部分 ·导体:退火软裸铜或镀锡铜丝,采用E-Cu F21,按DIN 40 500第4或5部分制成 ·绝缘:PVC,符合DIN ISO 72551第5部分要求 ·工作温度:-40~105ºC (3000h) ·可选择不同颜色,不同绞距 ·包装:圆桶包装或成圈包装

DEK高培教程

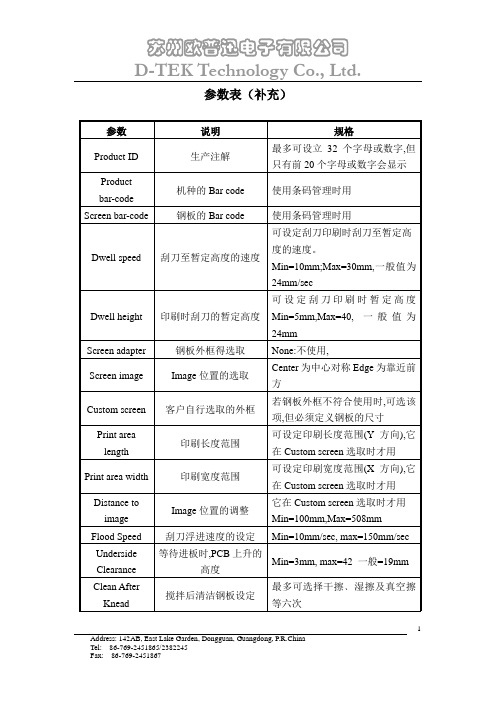

参数表(补充)1交流电压检查应根据机器后盖的电压要求,检查输入电压是否与其相符,并核对交流控制箱M23 A V POWER MODULE中的跳线是否正确。

3直流电源电压检查All output voltages can be monitored on the MUX/Supplies monitor card located in the X1 of he control enclosure. If it is not satisfy, please adjust the adjustment potentiometer in M24 DC Power SUPPLY Module.45几个基本校正1.Rail to Table HeightA rail to table height adjustment is necessary to ensure that the board is supported correctly and evenly during printing. NOTEThis setting is factory set and shouldn’t normally need to be adjusted. W ARNINGBOARD CLAMPS.EXTREME CARE MUST BE EXERCISED WHEN WORKING IN THE TOOLING AREA OF THE KMACHINE TO AVOID INJURY . THE FOILS ON THE FRONT AND REAR BOARD CLAMPS ARE VERY SHARP.1:In Diagnostics select Rising Table module.2:Select Home Rising T able and Exit from this module. 3:Select Rail System Module. 4:Select Home Rail Width.`5:Select Adjust from the menu bar, the following window opens:6. Set the board width according to the board being used.7. Select drive rail to board width8. Select toggle board clamps9. Place the board on the rail and slide to a central position.10. Select toggle board clamps , so that the board is firmly held and exit from this module.11.Select raising tablemodule.612.Select table to vision height.13.Place a support pillar measuring 81mm+0.0mm-0.02mm(if autoflex is fitted 42.64mm+0.0mm-0.01mm) close to the rail and under a corner of the board. Adjust the relevant adjuster so that the support pillar is just touching the underneath of the board using two provided gauge. Repeat this setting for each of the corners of the board.14. After completion of all four corners, re-check to ensure all four adjusters are adjusted correctly .15, Carry out the following calibrations:Vision Height (see camera and vision system module chapter) Print Height (see rising table module chapter)2.Setting camera reference position1. In camera Axes Diagnostics, select Home Camera X Axis and Run Diagnost.2. Select Home Camera Y Axis and Run Diagnost.3. Select Initialise Vision System and select Run Diagnost.4. Select Drive to Reference Position and select Run Diagnost . A box andthe white dot on the board clamp is visible on the monitor.5. Using Move Camera X Axis Using Jog Buttons and Move Camera Y Axis Using Jog Buttons , position the box centrally inside the white dot, as shown.6: Select Set Reference Position and select Run Diagnost.7:The message “This Will Alter The Printer Configuration File----Please Confirm” is displayed.8:Select Confirm. The message “Printer Configuration Data File Saved” is displayed.3.Setting Print HeightThis setting is used to maintain correct gap calibration after table sensor replacement or adjustment. As the table height also affects the pressure applied by the squeegee pressure errors can be caused by the rising table height calibration. After this procedure reset the pressure reference height.1:Power up the machine. Press the System button and allow the machine to initialize.2:Select Maint3:Select Diagnostics4:Select Screen Change.5:Select Home Screen Motor.6:Select Load Screen7:Load a screen into the machine8:Selct Camera Axes9:Select H ome Camera X Axis10:Select Home camera Y Axis11:Select Rising T able12:Select Home Rising T able13:Select Set Reference Print Height, the rising table moves to the default setting, the following window is displayed:714:To set the print reference height, estimate the gap between the board rails and the screen.15: Using the Incr. And Decr. buttons adjust the displayed dimension.16:Press the Move button, check by feel that the board rails are in contact with the screen. 17:Continue this procedure until the board rails are in contact with the screen without force. 18:When the correct height has been achieved, select Set Heigh t.19:Select Confirm to save the new print height, select Exit. Selecting Exit only, returns to the previous menu without the changes being saved.20:Carry out the Squeegee Reference Height Setting, part of the Pressure Calibration (Squeegee Chapter)4.Calibrate VisionNote: DEK recommends that the calibration board and screen are cleaned with Isopropyol Alcohol (IPA) impregnated lint free wipe prior to calibrating vision or offset.press Exit,3:Press Load Data, select the Calibra File from the listing. Press Load,85:Press Change Screen. If there is no screen fitted the control screen displays the fol lowing message, “Insert Screen ” .If a screen is present the machine ejects it, displaying “Remove Screen” in the Message Prompt Bar.6:Raise the front access cover and insert the calibration screen so that the front edge of the screen frame is approximately flush with the paneling on the machine. Close the cover, press the System Button and press Change Screen. The screen automatically loads into the machine.7:Press Exit8: 在TABLE上均匀放置25个顶PIN。

模切压痕技术培训

加工精度高。 直纹处理垂直线性压力传递,传递压力与纹理同向,应力集中某传 递线上,容易造成开裂,刃口是点状组合,容易钝口。

刀片的高度:

常用刀片的高度一般为23.8mm,不干胶用刀片高度为

7mm、8mm、9.5mmZ~P,特殊用途刀片的高度为 23.6mm、30mm、35mm、40mm、50mm等。

2、模切压痕加工中的主要工艺参数

主要工艺参数有模切压力和模压速度。 模压速度与模切机的工作频率有关,是直接

影响模切压痕生产率的工艺因素,而且一般 说,模压速度增加,模切压力也会有所增加。

返回

模切常见质量问题及解决方法

压力不均匀

如果压力有轻微的不均匀,可能是由于模切刀、线(钢

刀、钢线)分布不均,造成动平台在模切时受力歪斜所 致,此时应在模切版上加装平衡刀线,使平台受力均匀。 如果平台前后成四角处出现比较严重的压力不均匀现象, 则主要是支撑动平台的四个连杆摆杆高度不一致造成的, 此时应打开模切底座的护罩,检查摆杆是否磨损,如磨 损严重则需更换,否则需要调整四个压力调整斜铁,直 到压力一致为止。

模切时刃口不光滑,甚至起毛

1、钢刀质量不良、刃口不锋利、模切适性差是

造成刃口不光滑甚至起毛的重要原因。 2、钢刀刃口磨损严重,未及时更换,使钢刀不 能正常发挥作用。应经常检查钢刀刃口的磨损情 况,发现磨损严重以至影响模切质量时,应及时 更换新的钢刀。

联机型模切压痕机: 当前先进的模切设备大多向印刷、模切组合全自动的方

向发展。将模切机构和印刷机连成一条自动生产线,其结构形式多种多样。 这种生产线由4个主要部分组成,即进料部分、印刷部分、模切部分、送出 部分等。

模切压痕说明书

1 引言随着用户对瓦楞纸箱上的印刷图像的要求越来越高以及纸箱用户越来越重视将纸箱为一种销售手段,因此在整个瓦楞纸箱市场上,模切工艺所占的市场份额也相应的增大。

同时,模切工艺——无论是平压平模切,还是圆压圆模切一一曾经被认为是一种特殊的纸箱加工工艺包装纸箱并不是单纯只有正六面体的型式,它还包括大量各式各样的异形瓦楞纸箱和硬纸板盒。

随着社会产品的丰富和人民生活的提高各种附有很手的礼品盒,各色各样印刷精美的小包装纸制容器的需求量越来越大。

这一类小包装因多见于超级市场或零售商店,放称为销售包装。

加工这一类包装物的唯一途径是采用模切工艺。

模切工艺的原理是在模切机的模版上,按照纸盒设计的展开图嵌装刀片和嵌线,通过模版的往复运动或者装有模版的辊筒的圆周运动,把送入刀片和嵌线与平台或下辊之间的纸板模切成预定的形状,井同时压出线痕。

除去加工后纸板上的切屑,便可粘接或钉接成需求的成品。

模切压痕工艺用于把各种精美的书刊装帧、包装装模及其他印品加工成人们需要的各种图形,将纸盒印刷品加工成结构新颖、光洁挺直的纸盒。

模切压痕工艺不仅用于商品的包装,还用于为书刊、样本制作各种高级装饰盒。

模切压痕的工艺流程为:上版→调整压力→确定规矩→粘(塞)橡皮→试模切压痕→正式开机模切、压痕加工→清废→检查→包装。

①上版。

将制作好的模切压痕版固定在模切机版框中,初步调整好位置及模切压痕效果的工艺步骤称为上版。

上版时要注意根据生产施工通知单和成品样校对印版,符合要求后,方可开始上版操作。

②调整版面压力。

为使模切加工产品切口干净利索,无刀花、毛边、压痕清晰、深浅适度,版面压力调整十分重要。

版面压力调整一般包括两个方面的调整,即钢刀压力调整和钢线压力调整。

③确定规矩。

印版压力调好后,将印版固定好,以防压印中错位。

应根据印刷品规格要求确定规矩位置。

成品规格小,不可过低,这样不利于操作;成品规格大,不可太高,这样会使上部压力不均匀,一般应尽量使模压产品居中。

压痕线

深度执行

核心会员7第一次模切作业时我公司使用的是日本大创株式会社生产的速装压痕条,每模切10万大张后,每条压痕线的两端就会出现1mm左右的地方没有压痕的印迹,经压痕挺度仪测试,该处挺度由初始值70上升到95;换全套速装压痕条后仍出现同样的问题。

主要性能分析

不同厂家生产的树脂底模所用的原材料都是相同的,即合成树脂,而速装压痕条采用的原材料则相对多样化。比如市面上常见的德国西途速装压痕条(俗称"西途线")和日本大创株式会社生产的速装压痕条(俗称"日本线")的原材料均为经特殊处理的环保型纸质材料;相对而言,"日本线"材质比"西途线"的材质略为紧密;而北京胜利伟业的速装压痕条(俗称"胜利线")则为带有网状纤维结构的白色硬质塑料材质。

问题反复出现后,我公司立即定制并换装全套树脂底模,生产15万大张后又出现了底模严重磨损的情况。

最终换用北京胜利伟业的速装压痕条,可以保证正常模切25万大张。但由于该烟包产品使用的是转移卡纸且纸张纤维很短,刚装好北京胜利伟业的速装压痕条进行模切时,烟包会出现爆底线及压痕处正面裂纹现象,需额外修整处理3小时左右。针对此问题,我公司曾考虑与国内某知名激光制版公司沟通,协作开发一种新材质的树脂底模以提高耐用率,后因种种原因,做过一次尝试但无明显改观后予以放弃。此后,模切该款烟包时一直使用北京胜利伟业的速装压痕条。

(2)以"胜利线"为代表的塑质速装压痕条压出的线条最饱满,使用寿命最长,正常情况下50万印不会出现明显磨损。生产过程中即使发生过多次双张现象,压痕线槽也不会明显变宽。但是用于纸质较差的印品压痕时,容易出现爆线爆色现象,且由于塑质速装压痕条的材质偏硬,修边处理相对较难。

印刷品表面处理、后道加工

常用的印后表面处理技术有:1.表面涂蜡对产品的包装进行表面涂蜡,主要是为使包装能承受一定的水分和湿气,过去常用于鲜肉和农副产品的包装。

这是在帘流涂布机上完成其涂蜡过程的。

2.覆膜覆膜是在包装制品印刷之后,将取丙烯等塑料薄膜覆盖于印刷品表面,并采用黏合剂经加热加压后使之黏合在一起,形成纸、塑合一的印刷品。

覆膜可分为即涂覆膜与预涂覆膜。

即涂覆膜是在操作时现涂黏合剂,随后热压而得成品。

预涂覆膜是将黏合剂预先涂布在塑料薄膜上,经烘干收卷,在覆印刷制品表面时,只需热压即成。

它们分别在即涂型覆稻草和预涂型覆稻草上完成。

3.上光上光是在包吕印刷表面涂(或喷、印)上一层无色透明涂料,以流平、干燥、压光后在印刷品表面形成薄而匀的透明光亮层。

它由上光机和压光机一道完成。

4.压光压光是对印刷品进行上光后的一道修饰工序,也有的直接对高档纸品直接进行压光。

对印刷品的压光是因为上光料经自然流平、干燥后光泽度不是太理想,对于一些精细印刷品必须进行压光处理。

其所用设备是压光机,许多压光机与上光机配套使用。

5.其他特殊处理技术近些年来出现的印刷品印后特殊处理技术很多,发展也较快。

常见的有表面涂胶(也称喷胶)、表面磨砂(也称打砂,即在印品表面均匀地磨制麻砂点)、压纹压花、压突(凹)或简称压形。

所有这些新的印后修饰技术已在日常使用的高档包装上见得较多。

尤其是精美工艺品、香烟包装上常见。

印刷品表面UV处理和水性处理的区别,如何简单的辨认两种处理的效果?我经常会遇到这两种印刷表面亚光处理,但是一直很难确定到底印刷厂提供的是哪种?英文是matt UV varnish和matt water base. 请大家给予帮助,谢谢!UV油的很亮,光滑。

水性的呈哑色,印刷品表面处理、后道加工1、磨光处理:注意不能用射光蓝(或红)墨印刷的印品进行磨光处理,因为磨光后墨层变色,会造成产品批量报废。

2、 UV上光油:如果油墨覆盖面积很小,则可考虑用UV油墨印色加上UV光油可以省加过底油这个过程。

史上最全的电线电线常用计算公式

.【值得收藏】史上最全的电线电线常用计算公式发布时间:2018-02-20 16:50目录第一部分导电线芯一、导电线芯及裸导体制品1.圆单线的截面和重量的计算2.型线的截面和重量的计算二、绞线1.绞合线芯的结构计算2.绞合线芯的重量计算3.绞入系数K的理论计算4、紧压圆形线芯的重量计算5、扇形线芯的结构和重量计算6、通讯电缆的结构和重量计算第二部分挤压式绝缘层及护层一、圆形挤压式1.绝缘层1)单线挤压式绝缘层的重量2)绞线(或束线)芯边隙无填充物挤压绝缘层的重量3)复绞线(束绞线)芯挤压式绝缘层的重量4)其他形式的绝缘层重量2.护层1)有填充物和包带式护层的重量计算2)不填充和不包带式护层的重量计算3)金属纺织后挤包和嵌隙护层的重量计算4)皱纹式挤压护层的重量计算二、扇形挤压式1)两芯平行有包带护层的重量计算2)两芯平行有填充、有包带护层的重量计算3)两芯平行不填充或不包带护层的重量计算4)套管式护层的重量计算5)三芯平行护层的重量计算6)椭圆形护层的重量计算第三部分绕包、浸涂、浸渍和编织一、绕包层重量的计算. 1)带状式绕包层重量的计算2)纤维绕包层重量的计算3)绳状绕包层重量的计算二、浸涂及浸渍层的重量计算1)漆包线用漆的重量计算2)玻璃丝包线用漆的重量计算3)浸渍剂的重量计算4)浸渍电缆纸和电缆麻重量的计算三、编织层的重量计算1.纤维编织层的重量计算2.金属编织层的重量计算第四部分成缆填充材料和外护层1、成缆填充材料的重量计算2、外护层材料重量计算附录常用材料比重、单根重量及导电线芯绞入系数及成缆绞入系数第一部分导电线芯一、导电线芯及裸导体制品1.圆单线的截面和重量计算:(1)单一材料的圆单线:截面F=0.25π*d12 (mm2)重量W1=F*r=0.25π*d12*r (kg/km)W1铜=6.982 d12 (kg/km)W1铝=2.121 d12 (kg/km)W1 钢=6.126 d12 (kg/km)F—圆单线截面积mm2 W1 --导线重量kg/kmd1—圆单线直径mm r—所用材料比重g/cm3(2)双金属线:1) 重量系数法:W2=W1*K W2锡=W1铜*K=6.982d12 *K 2) 综合比重法:W2=0.25π*d12* r2 *(r-r1)/(r2-r1)W2—镀层材料重量kg/km K --镀层的重量系数见表1二.型线的截面和重量计算1) 裸扁线的截面和重量计算(1) 截面F=a*b - f=a*b-[(2R)2-πR2] = a*b - 0.358 R2 (mm2)(2) 周长C=2(a+b) - L=2(a+b)-(8R-2πR) =2(a+b) - 1.72R (mm)(3) 重量W1=F*r (kg/km)a—扁线厚度mm b —扁线宽度mmR—扁线的圆角半径mm r—方角一圆角截面的差数mm2L—方欠与圆角周长的差数mm F—扁线截面积mm2C—扁线的周长mm r—所用材料比重g/cm32) 双沟形电车线截面和重量计算双沟形是车线截面可用作图法分块计算,然后相加而得,或使用求积仪测得。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

德国进口西途CITO标准专业型压痕线安装与选择的计算公式一、概述:

CITO底模压痕线最初起源于1906年成立的制盒公司Heinrich Methfessel,到今天已经有100年的历史了。

经过了一次又一次的产品升级换代,一直不断的进步,在完善与改进中CITO品牌的底模压痕线凭借高精度、精品优良而成为全球印刷行业标杆品牌。

CITO产品线全面铺开,规格型号齐全,能充分的细分到各种模切压痕产品的对应使用。

完全满足各种不同产品的压痕要求。

二、品种:

三、常用品种简介:

1.PRO专业系列:

具有长久历史沉甸,型号规格齐全,适合任何纸张要求,满足不同技术需要。

2.STANDARD标准系列:

新开发系列,针对大众客户追求性价比而推出的一款附合中短单需要的品种。

经济实惠。

3.PLAST铁底系列:

针对耐用性强的客户需求,精度要求不高,但价格优惠具有极强性价比的一款产品。

4.BASIC基本型:

采用特殊塑料基材制作而成,易削边,大大降低生产成本从而销售价格更优惠。

是中小订单理想产品。

四、使用压痕线方法与选择压痕线的计算方法:

五、STANDARD标准型常用规格表:。