AI自动插件机导入DIP插件加工厂评估方案

环球AI自动插件设备机器操作手册(新)

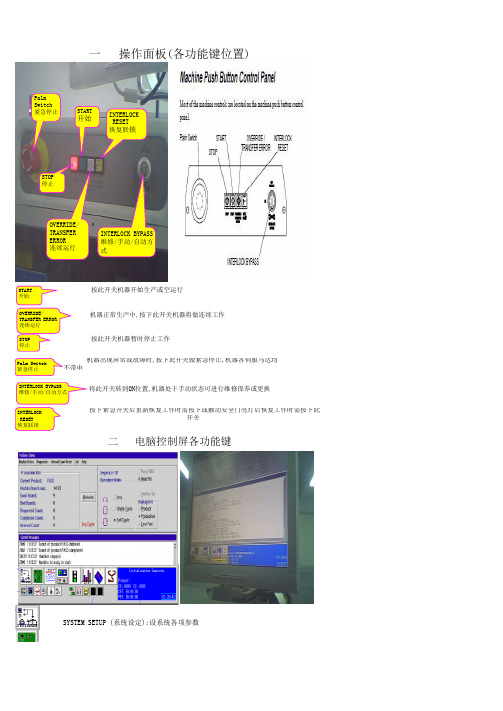

一 操作面板(各功能键位置)二 电脑控制屏各功能键按此开关机器开始生产或空运行 机器正常生产中,按下此开关机器将做连续工作 按此开关机器暂时停止工作 机器出现异常或故障时,按下此开关做紧急停止,机器各伺服马达均不带电将此开关转到ON位置,机器处于手动状态可进行维修保养或更换SYSTEM SETUP (系统设定):设系统各项参数按下紧急开关后重新恢复工作时需按下或触动安全门亮灯后恢复工作时需按下此开关STOP停止START开始PalmSwitch紧急停止OVERRIDE/TRANSFERERROR连续运行INTERLOCKRESET恢复联锁INTERLOCK BYPASS 维修/手动/自动方式START开始STOP停止Palm Switch 紧急停止OVERRIDE/TRANSFER ERROR连续运行INTERLOCKRESET恢复联锁INTERLOCK BYPASS维修/手动/自动方式三 导入产品程序进行生产方法MACHINE STATUS(机器状态):显示当前机器所处状态MANAGEMENT INFORMATION(管理资料):记录显示产品生产报告DOCUMENTS(资料):机器有关说明文件IM DIAGNOSTICS(系统诊断):进入控制系统各参数校正及故障检修 PRODUCT EDIT(产品编辑):进入产品程序编辑PRODUCT CHANGEOVER(产品转换):从不同路径导入产品程序PRODUCTION CONTOL(生产控制):进入手动控制状态MAINTENANCE INTERVAL SERVICE(保养进度):进入保养进度表LOAD PRODUCT(导入产品):导入新产品程序CHANGE PRODUCT COUNT(改变产品数量):在生产中修改所须生产产品的数量 FILE MANAGER(文档管理):管理各种文档SHUTDOWN(关机):机器不做生产时关闭系统OS/2 WINDOW(OS2窗口):进入DOS菜单SECURITY(安全):进入密码设定SETUP(IMUPS设定):进入IMUPS操作系统设定显示产品内容显示生产信息显示物料站位情况TURN OFF ALARM(关闭警报):遇到有警报声需点击做消除插件头已启动工作机器做分解动作机器做单步动作机器做连续动作1>点击电脑上2>在Reques3〉在Produc4>确认物料已5〉旋开拉起开关,此 开关灯灭,6>待机器归零机器开始1>开机a>先打开b>将机器后开关亮灯,按下此 开关,机器开做归零动作 LOAD PRODUCT 图标出现上图四 关机操作方法STOP 停止START开始Palm Switch OVERRIDE/TRANSFERERROR连续运行INTERLOCK RESET恢复联锁INTERLOCK BYPASS 维修/手动/自动方式Palm Switch 紧急停止INTERLOCK RESET 恢复联锁STARTSTART 开始STOP停止START开始Palm Switch紧急停止OVERRIDE/TRANSFER ERROR连续运行INTERLOCK RESET 恢复联锁INTERLOCK BYPASS 维修/手动/自动方式点击FULLCYCLEC>待机器电2>关机a>按下开关b>用鼠标点图标,出现右C>将机器后 d>关闭UPS。

电子厂SMTDIP组装车间计件工资方案

电子厂SMTDIP组装车间计件工资方案随着科技的不断发展,在电子领域方面,SMTDIP组装技术已经成为了最主流的组装技术之一。

SMTDIP组装技术可以提高组装的速度和准确性,这对于电子产业的快速发展以及提高产品质量至关重要。

在SMTDIP组装车间内,计件工资方案是一种广泛采用的薪酬制度。

本文将结合实际情况,从计件工资方案的概念、特点、实施策略以及运作过程等方面进行详细的解析,以期为电子厂制订和实施SMTDIP组装车间计件工资方案提供理论依据。

一、计件工资方案的概念及特点计件工资方案是一种薪酬制度,它的核心原则是根据工作量,按一定的计算标准给予工资酬劳。

通俗来说,就是按照员工完成的工作量来计算员工的工资。

计件工资方案的好处是可以提高员工的积极性和劳动力,提高生产效率和质量水平。

同时,计件工资方案也可以促进企业发展和经济效益的提升。

由于SMTDIP组装车间工作量巨大、生产压力大,采用计件工资方案可以充分调动员工的工作积极性和创造力,从而提高生产效率和质量水平。

计件工资方案的特点主要有以下几点:1. 精准计算员工工作量。

计件工资方案通过对员工完成的工作量进行计算,使得员工的收入与其劳动成果成正比。

2. 有效激励员工创新能力。

采用计件工资方案,员工可以自主掌握工作节奏和速度,从而激励员工在工作中不断尝试创新,提高工作效率和生产质量。

3. 稳定动态调整工资标准。

根据不同生产周期和工作强度的变化,计件工资方案可以根据实际需求进行动态调整,保证员工的收益能够与工作强度和效率相适应。

4. 灵活适应多样化生产需求。

SMTDIP组装车间生产的产品类型和规格多样化,不同产品的生产任务和工作量也存在差异。

计件工资方案可以根据不同的产品任务和工作差异进行灵活调整,从而适应多样化生产需求。

二、计件工资方案的实施策略在实施计件工资方案的过程中,电子厂应该充分考虑到实际情况,积极制定一系列配套策略和措施,以确保计件工资方案顺利实施。

AI自动插件机性能参数

AI自动插件机性能参数技术性能VCD-GS-AW设备由单个插入头及切割与打弯单元组成,它们可由操作盘独立控制.每个插装单元中的机械装置均可对元件引线进行切削、预弯、成形并插至PCB上,还可在切割、折弯元件引线时夹持住元件.插装单元与切割、打弯单元的跨距以及插装深度可根据元件尺寸变化并由微型计算机进行控制,此外,微型计算机以伺服驱动X-Y 台将PCB定位于预定的插装位置上。

1.1 输入性能下列特性为与VCD-GS-AW的元件,编带与PCB有关的参数.1.1.1 元件尺寸1. 元件体长度:18.00 mm2. 元件引线直径:0.41-0.81mm3. 元件体直径:最大5.0mm4. 元件引线平直度容差:±0.5mm5. 元件跨距: 5mm公制5.08-20.00mm1.1.2 输入编带1. 编带辐度差:42.00mm(±1.00mm)2. 元件引线距离(元件间距):5.0mm3. 最大允许引线伸出编带外长度:1.0mm1.1.3 PCB一.符合AI要求的元器件如下:1W,1/2W,1/4W,1/6W,1/8W电阻、1N41418、1N4007二极管和1W以下的稳压管(包括1W)二.一块拼版PCB上如AI元件小于20PCS以下,一般不考虑作AI 处理。

(效率低)三.AI元件插孔孔径要求:1. 1/4W,1/6W,1/8W电阻、1N41418二极管、1/2W以下稳压管AI插件孔径为1.20mm.2. 跳线AI插件孔径为1.00。

3. 1N4007二极管、1W稳压管、1W、1/2W电阻AI插件孔径为1.20mm。

(注:双面AI插件孔径要求为单面板AI插件孔径基础上+0.20mm。

四.AI元件焊盘要求:AI元件焊盘内侧1.5mm(焊盘露铜外径距离)内不能有不同网络的焊盘或露铜,以免AI元件过波峰焊后出现连焊或影响爬电距离;且要求AI元件焊盘设定为椭圆形为好。

五.AI元件高度、引脚直径要求:所有AI元件本地高度应小于3.5mm;引脚直径在0.4mm<=d<=0.8mm范围内。

AI自动插件机元件及PCB板设计要求

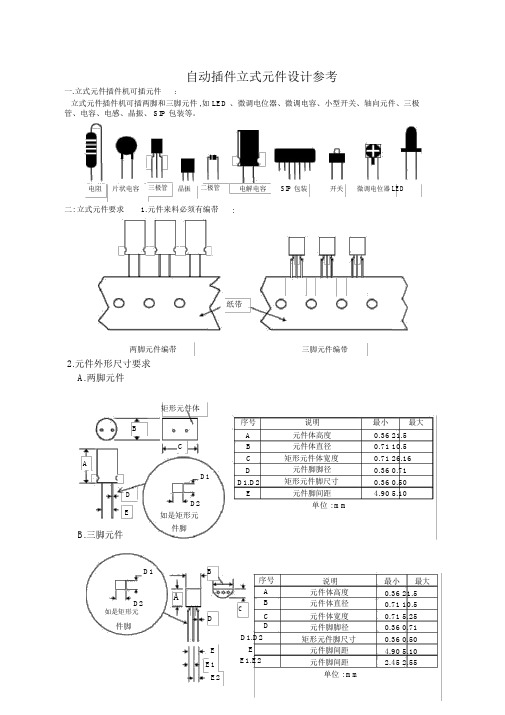

自动插件立式元件设计参考一.立式元件插件机可插元件:立式元件插件机可插两脚和三脚元件 ,如 LED 、微调电位器、微调电容、小型开关、轴向元件、三极管、电容、电感、晶振、 SIP 包装等。

电阻片状电容三极管晶振二极管电解电容SIP 包装开关微调电位器LED 二: 立式元件要求 1.元件来料必须有编带:纸带两脚元件编带三脚元件编带2.元件外形尺寸要求A.两脚元件矩形元件体BCAD1DD2E 如是矩形元B.三脚元件件脚D1 B序号说明最小最大A 元件体高度0.36 21.5B 元件体直径0.71 10.5C 矩形元件体宽度0.71 26.16D 元件脚脚径0.36 0.71D1.D2 矩形元件脚尺寸0.36 0.50E 元件脚间距 4.90 5.10单位 : mmD2A如是矩形元D 件脚EE1E2序号ABCCDD1.D2EE1.E2说明最小最大元件体高度0.36 21.5元件体直径0.71 10.5元件体宽度0.71 5.25元件脚脚径0.36 0.71矩形元件脚尺寸0.36 0.50元件脚间距 4.90 5.10元件脚间距 2.45 2.55单位 : mm三.元件密度要求 :在进行插件时,如果元件间的密度过大,会令已插入的元件被正要插入的元件碰松(掉 ).或正要插入的元件被已插入的元件碰飞,这样会造成过多的插件不良。

因此元件的密度在情况允许下应不要过密。

D1D2待设计元件半径为 r1半径为r2元件俯视图要求 :D1≥ 1.0mmD2≥ 5.0-MIN(r1,r2) *MIN D2=1.0mm注 :MIN(r1,r2) 表示取 r1 和 r2 中最小的值,例r1=3.0,r2=5.0, 则 MIN(r1,r2)=3.0四.立式元件孔位要求平行或垂直(偏差不超过 0.05mm,同卧式元件要求一样 )五.元件极向要求对于有极性的立式元件 ,如三极管、二极管、电解电容、 LED 等,要求极性方向一致 ,(通常规定 X 方向元件负极向左 ,Y 方向元件负极向上 )。

AI自动插件对PCB工艺设计参考

自动插件PCB 设计参考及检查标准(一)项目:电插AI 对PCB 板工艺调整(二)本公司扩大改进持续发展,为节约人力资源,降得成本,因此为了改进DIP 生产,提高效率,用AI 机器代替人工插件,由于AI 机器电插对PCB 板的有一定的工艺要求,所以公司以后接的生产订单相对应的 PCB 有一定的改变。

(三) 改板要求: 改板应由后续的订单开始要求PCB 供应商或PCB 板研发部等,按实际情况能用AI 机器电插的板,尽量改为电插工艺要求。

(四)为了使现时自动插件机发挥最大效率,提高产品质量,我们整理和制订了这份资料,设计PCB 的参考和检验PWB 来料的标准。

卧式自动插件对PCB工艺要求一. PCB 尺寸要求:PCB 的外形最小尺寸 50mm*50mm,最大尺寸450mm*450mm二.PCB 定位孔要求:根据PCB 长度L 的范围,插件机对于鹅蛋形定位孔距PCB 边缘的距离S2 的要求也不同。

S2 也有所改变,有关数据请参照下表:另外,当PCB 定位孔过多,生产时容易造成PCB 取放板方向混淆。

故设计PCB 时,只须在该PCB 长边上设计一组定位孔(左边圆形定位孔+右边 鹅蛋形定位孔)。

三. 自动插件机元件引脚直径范围为: 0.38mm -0.71mm自动插件机可插以下元件:1. 1/16W 、1/8W 、1/4W 电阻2. 电容3. 0.6mm 跳线4. 二极管 例如IN4007,IN40025. 色环电感四. 元件跨度C 的范围: 5.0mm-17.0mm设计元件跨度必须同时考虑到元件体长度L ,如果L 过长,插件机容易打伤 元件体或打断元件引脚,损坏插件机刀具,同时对排料机要求非常严格。

如果跨度C 过大,插件机速度会降低,插件时易掉件(插件机刀具夹不牢)、元件易浮脚。

目前AI 部插件最多的是5.0mm 跨度,5.0mm 跨度的元件在插件时比较容易出现拱起、损伤元件等坏机;故建议将AI 插件元件的最小跨度定为6.0mm ,以求大幅度降低坏件率。

自动插件(AI)

a

b

a

b

a

b

3.4 b a 3.3(a先插入) 5.7(b先插入)

5.0

5.0

a

b

3.2

机插质量判定标准

1、元件件插装技术规范

①铆钉 铆装后翻边成形为六瓣花瓣状, 翻边角度A=30°±5° ②跨接 A=15O~35O 打弯角度 B=1.2mm~1.8mm 引线长度

⑤多功能(异形)机

可机插非标准元器件,如原18车间的测试针的自动插入等。 现我公司无此类机型。

我公司现拥有铆钉、跨线、轴向、径向机共160余台。

设备厂商为美国环球公司。 日本松下公司。 日本TDK公司。

2、按送件方式(轴向、径向机) ①顺序式(松下插件机)

顺序式

②编序式

现我公司日本松下机床为顺序式;美国环球、TDK公司的机 床为编序式。

编序式

自动插装的工艺流程

A面贴片

机插铆钉

机插跨线

B 面贴片

机插径向

机插轴向

在习惯上,元件面为A面,铜箔面为B面。

插件机组成部分及功能

1. 电路系统:自动插件机属于机电一体化的高精尖设备,其各种功能均 由内部CPU统一协调控制,动作报告结果由光电开关或霍尔元件或编 码等传感元件进行反馈。 气路系统:供各部分气动机构。 X-Y定位系统(带工作夹具)。 插件头组件。 打弯剪切砧座。 自动校正系统。环球插件机靠光感应,松下、TDK为摄像头捕捉。 自动收放板系统。 编序机和元件栈。 元器件检测器。

MULTI ORG F 0 SETPS ***

WIDTH (mm) RECOG SKIP 1---9 S&P BAD MARK

1 2 3 4 5

各部分意义如下: 1. 表头: NC PROGRAM ->P*** : 程序名 PROGRAM OFFSET X Y : 坐标原点与机床原点的距离.

自动插件机评估报告

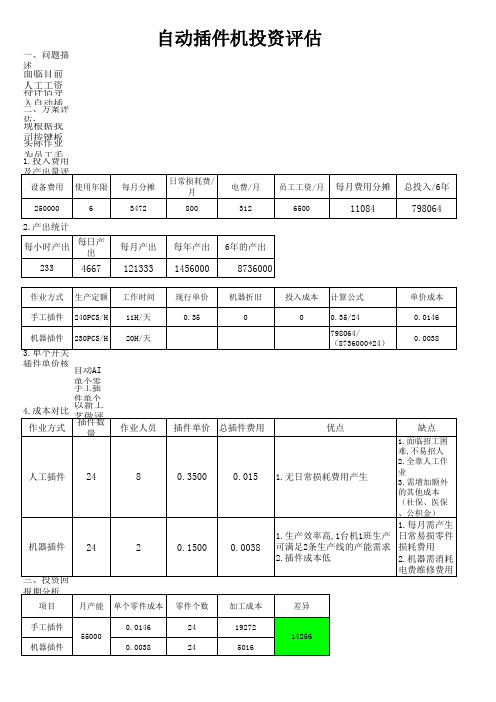

自动插件机投资评估

一、问题描述

面临目前人工工资不断上涨的情况下,现我司轻触开关插件采用人工作业,人力成本居高不下。

特评估导入自动插件机

二、方案评估:

现根据我司按键板24个轻触开关全部为直插式元件特点,引进符合AI要求的机型进行评估。

实际作业为员工手工插件.未采用自动插入,导致产线正常需7名员工作业

1.投入费用及产出量评估

2.产出统计

3.单个开关插件单价核算

自动AI单个零件插件单价:总投入/总产能=798064/(8736000*24)=0.0038元

手工插件单个零件插件单价:员工工资/单位时间内产出量=0.35/24=0.0146元

三、投资回报期分析(以目前每个月的产能计算约5.5万)

四、小结

1.目前人工成本不断上升,,且投入费用18个月即可收回成本。

2.根据仪器供应商提供的相关资料做评估,购买一台新泽谷联体自动插件机10小时工作可满足2条线装配线的需求,以后产量加大可开2班生产。

3.根据我司目前生产规模及人员配置,建议购买一台轻触开关自动插件机试用。

拟制:审核: 审批:。

自动插件机操作指南

珠海洪峰电子有限公司自动插件机操作指南目的:为规范自动插件机的作业流程及检验标准.适用范围:公司内所有自动插件机的生产、检验工作。

规定内容:一、人员管理1、插件机操作员必须经培训、考核合格后方可上岗。

2、插件机操作员的岗位必须实行“定员定岗”制度。

二、准备工作按相应《设备操作规程》的要求及顺序检查、启动插件机.三、上料插件机操作员根据《FEEDER-物料对照表》,将正确的元件装入对应编号的料站上.四、试生产/首样1、取一块与程序相符的PCB板,使机器处于连续插入状态.PCB板插入完毕退出后,取出PCB板进行首样检查并填写《首件确认单》。

2、首样检查按第五点“检验要求”进行.3、首样检查正确后方可正常生产,如有问题立即停产并通知维护工程师.4、转产或关机后重新插件的第一块板必须做首样检查。

五、检验要求1、根据《AI元件清单》检查元件型号是否正确,有无多插、漏插、插反现象。

2、检查元件松紧度:2.1 用手轻推元件,可前后轻微晃动,为良品。

2.2 用手轻推元件,前后无晃动,为太紧,属不良品.2.3 用手拿板边晃动元件,如元件前后晃动厉害,为太松,属不良品。

文件编号:RE—AI—01 版本:R/0 页次:第1/3页编制/日期:任海红2011—10—25 审核/日期:批准/日期:3、用放大镜检查元件表面是否破损、断裂:3.1合格品:3.2不合格品实例图:文件编号:RE-AI-01 版本:R/0 页次:第1/3页编制/日期:任海红2011-10-25 审核/日期:批准/日期:4、检查元件脚的长度及弯角度是否符合下图要求:(元件引脚内侧的弯曲半径要求: 引脚直径D ≤0.6mm 时,R=1mm ;引脚直径D >0.6mm 时, R=1。

5mm )5、检查悬空元件的悬空高度是否符合下图要求( 小功率三极管、瓷片电容的安装高度均不超过10mm ,安装角度均为: 45°≤α≤90°)( 电解电容安装高度为: 2mm ≤H ≤5mm )文件编号:RE-AI-01 版本:R/0 页次:第1/3页 编制/日期:任海红2011—10—25 审核/日期 : 批准/日期:六、换料1、当料站上的元件打完后插件机会自动报警提示(INSERT ERR灯亮)并停止生产.2、插件机操作员检查插件机的料站,按缺料的料站编号根据《FEEDER-物料对照表》拿取正确型号的元件并填写《FEEDER换料记录表》,然后通知巡检或组长检查、确认,正确后才能装入料站上并批量生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(站位2)

联络我们

李生 全球通: 137- 9827 -3168

十一:稳定的供料系统(3)

(尾翼1)

(尾翼2)

·尾部采用定型尾翼,有效保证供料稳定,并可校正弯曲料,保证送料稳定

·多重保护,保证送料时不会误操作,打坏料夹。

AI自动插件机导入DIP插件加工厂评估方案

联络我们

李生 全球通: 137- 9827 -3168

·电控简洁明了,便于维修,稳定性好

八:编程方便

(相机校正)

·采用工业相机校正系统 ·EXCEl表格方式导

(Excel表格编程)

·通过PCB文件导入

九:吹吸废料,保证剪脚头刀口不卡料

·剪脚头采用气缸吹料

(废料吸吹系统)

·下部真空吸料,确保元件脚不堵塞卡住,延长刀口使用寿命

十:插件头与剪脚头经久耐用、稳定。废料漏斗旋转,保证软管不折曲 废料漏斗

AI自动插件机导入DIP插件加工厂评估方案

联络我们

李生 全球通: 137- 9827 -3168

一:外观采用工业粉()

一般油漆

(外壳)

工业粉附着要非常好,硬度好、不易掉漆脱落,用很多年机器仍然非常新, 色泽光亮、美观。

二:底座采用铸铁一次成型(铸铁)

其他一般方通支架

·底座稳定,当机器高速运转时,减少振动 ·增强元件的植入率 ·一次成型,表面平行度较好,保证平面的平整度 ·噪音小

用最好的材质,最严格的工艺

保证最稳定的机械

不做最多的,只做最好的机械

软管 ·机器保护动作,互锁动作兼顾人员误操作,互相撞击 ·所有部件均采用进口材料,保证寿命

十一:稳定的供料系统(1)

(站位本体)

(气缸)

·站位本体采用压铸一次成型,保证一致性 ·气缸、电磁阀均采用知名品牌,保证稳定性

(电磁阀)

十一:稳定的供料系统(2)

(站位1)

·所有的铁件均经过特殊处理,保证寿命

三:采用成型轨道

(线轨) ·线型轨道硬度好,不易磨损,硬钢轴容易磨损 ·保证平面的平整,精度 ·使用寿命长

(硬钢轴)

四:主用部件采用慢走丝表面硬化做处理

·慢走丝可以最大限度控制精密部件精度 ·表面热处理可以让加工件的精度硬度得以保持,而表面镀层厚度很难控制,且 频繁工作易脱层 ·表面镀层在关键部件使用易卡死

(易损件)

·关键部位铁件采用表面热处理,硬化处理,配件的寿命长,耐磨损 ·外购零部件采用原装进口,保证使用寿命

七:控制系统简单,维修方便,稳定

(松下伺服器)

(全中文操作介面)

(松下马达)

·采用工业电脑控制,减少机器振动及环境对主机的影响,抗干扰能力强(图)

·伺服器与马达均采用松下品牌,保证机器的稳定和使用寿命(图)

五:插装精度好,机器装配调整少

(插件部位)

(轴承)

(MADE IN JAPEN)

·所有轴承采用原装进口轴承,保证核心部件一次到位

·头部一般采用进口轴承旋转360°,偏差10个丝

·我司采用的头部改良工艺,旋转360°,一次成型偏差3个丝

·先进的装配工艺,仪器,保证头部的高精度

六:易损件少,保证机器的稳定性