橡胶件硫化作业指导书

橡胶管硫化作业指导书

承认检印审核起案者我的作业程序②手术刀片未能削好的位置,用水口钳去除粗糙的合模线。

②按“开”建,根据《技术参数设置一览表》设定二次硫化的时间、温度。

③按“启动”建,即开始二次硫化。

②二次硫化结束后,即可取出橡胶管冷却。

7、【拔管】左手按住模具,右手手指扣住抽芯孔,均与施力,每次2-3根管拔出7、拔管过程注意戴好手套,以免被烫伤,且不能用力过大,防止模具滑出,砸到脚或损坏模具8、【第二模放料】用气枪将模腔内的边角料吹干净,按“4、【放料】”步骤放第二模橡胶料。

8、一定要将模腔内的边角料及异物清理干净后方可放料9、①使用手术刀削边时,注意不伤到手。

9、【削边】①用气枪吹干净橡胶管内壁的边角料,去除橡胶管头尾的边料。

10、【验管】根据《橡胶管检验基准书》中“外观要求”检验橡胶管10、若有异常及时隔离并反馈。

②根据《橡胶管检验基准书》中“合模线处削边要求”操作。

4、【放料】①按“停止键”,下模板下降,拉出模具,双手抓住模具柄掀开模具。

5、【成型】按“一次启动”,下模板自动上升,待橡胶成型。

5、模具在成型期间温度高,禁止用手接触模具或是上下模板。

6、【出模】成型时间结束,下模板自动下降,拉出模具,用螺丝刀撬开模具。

6、注意力度使用②根据型腔凹槽逐条放料②要求放料速度快,防止因模温冷却导致橡胶管气泡③放好料后,将模具推入上下模板之间③每次都要确保模具相扣吻合,防止压模;模具应推入上下模板 中心位置,均匀受温。

4、①待模具静止后,方可拉出模具2、【温模】根据《技术参数设置一览表》,设定工艺参数(时间、温度),温模以达到设定温度为温模完成(约0.5h-1h)。

3、【划料、秤料】准备好工具:手套、美工刀、手术刀、角尺。

根据橡胶管规格对应《技术参数设置一览表》中的切料长、用料克重、克重公差划料、秤料。

再将秤好的每模料划成条:每模条数=模具型腔数量X2.注意事项1、生产前确定机台无故障,模温稳定2、温模前检查模具型腔是否生锈或异常、损坏,应确保其正常3.①划料时必须戴好手套,做好安全防护。

橡胶制品生产作业指导书

橡胶制品生产作业指导书1.引言本作业指导书旨在为橡胶制品生产工人提供详细的操作指引和注意事项,确保生产过程高效、安全和质量稳定。

2.安全操作指南- 戴好个人防护用品,包括手套、眼镜、口罩等。

- 检查设备是否正常工作,如有异常立即报告维修。

- 遵守操作规程,不得擅自修改设备设置。

- 防止电气设备进水或触电,保持设备周围干燥。

3.橡胶原料准备- 确保所用橡胶原料质量优良,符合规定标准。

- 严格按照配方要求称取橡胶原料,并使用标准进行储存。

4.橡胶制品成型- 清洁并涂抹模具,确保模具表面光滑。

- 将橡胶原料放入混炼机,并按照设定时间和温度进行混炼。

- 将混炼好的橡胶料放入模具中,确保均匀分布并压实。

- 转移模具至硫化室,按照规定时间和温度进行硫化。

5.成品检查- 从模具中取出成品,检查外观是否完整和光滑。

- 使用合适工具进行尺寸检测,确保符合产品要求。

- 进行物理性能测试,如拉伸、压缩等,确保产品质量达标。

6.成品包装及储存- 成品经过检查合格后,按照指定的包装方式进行包装。

- 标明产品名称、规格、生产日期等信息。

- 储存时避免阳光直射及高温、潮湿等不利条件。

- 按照先进先出原则进行存放,确保产品质量和库存管理。

7.废品处置- 废品必须分类,包括废橡胶料和废橡胶制品。

- 废品储存区域应符合安全规定,定期清理和处理。

- 废品应按规定进行环保处理,不得随意丢弃。

8.总结本作业指导书为橡胶制品生产工人提供了详细的操作指引,从安全操作到废品处置都有明确的规定。

工人在操作过程中务必严格遵守,确保生产过程的安全和产品质量稳定。

以上是《橡胶制品生产作业指导书》的内容,希望能够帮助您进行橡胶制品的生产操作。

橡胶车间硫化作业指导书

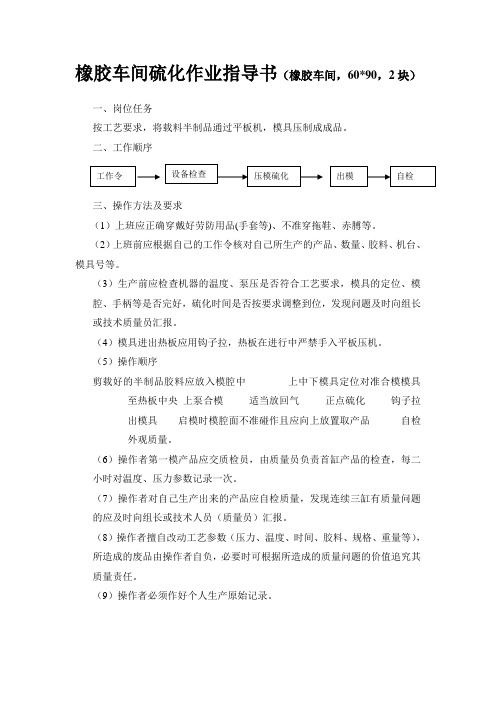

橡胶车间硫化作业指导书(橡胶车间,60*90,2块)

一、岗位任务

按工艺要求,将载料半制品通过平板机,模具压制成成品。

二、工作顺序

三、操作方法及要求

(1)上班应正确穿戴好劳防用品(手套等)、不准穿拖鞋、赤膊等。

(2)上班前应根据自己的工作令核对自己所生产的产品、数量、胶料、机台、模具号等。

(3)生产前应检查机器的温度、泵压是否符合工艺要求,模具的定位、模腔、手柄等是否完好,硫化时间是否按要求调整到位,发现问题及时向组长或技术质量员汇报。

(4)模具进出热板应用钩子拉,热板在进行中严禁手入平板压机。

(5)操作顺序

剪载好的半制品胶料应放入模腔中上中下模具定位对准合模模具至热板中央上泵合模适当放回气正点硫化钩子拉

出模具启模时模腔面不准碰作且应向上放置取产品自检

外观质量。

(6)操作者第一模产品应交质检员,由质量员负责首缸产品的检查,每二小时对温度、压力参数记录一次。

(7)操作者对自己生产出来的产品应自检质量,发现连续三缸有质量问题的应及时向组长或技术人员(质量员)汇报。

(8)操作者擅自改动工艺参数(压力、温度、时间、胶料、规格、重量等),所造成的废品由操作者自负,必要时可根据所造成的质量问题的价值追究其质量责任。

(9)操作者必须作好个人生产原始记录。

硫化机作业指导书

9、在填胶坯时要把胶放正,避免骨架露出或产品挤压变形。

10、在取产品的过程中用力均匀,不要把副唇取坏或使产品失圆。 11、在清模具的过程中不准伤到模具芯子和型腔的结合处,如发现有飞 边 时,可检查一下模具芯子和型腔配合处是否有杂质等。 12、模具在搭配时高度必要要一致,避免出现模具缺压,使产品尺寸超 差。 异常情况处理程序:

CR 165±5℃

操作时注意事项:

1、ห้องสมุดไป่ตู้作前首先检查机器、使作的材料等处于受控状态,方可开机。

2、必须执行首件检查制,做记录,合格后才能继续生产。 3、必须执行工艺纪律,程序等各项参数不能任意改动,只有现场管理 人员 才有权改动。 4、材料使用应按时按量填料,发现质量问题、设备异常(出现模具损坏 或 机器有不能工作)时必须立即停机。按"异常情况处理程序"执行。 5、产品必须要轻拿轻放,不允许产品落地,防止碰压伤,必须放置在 规定 的产品箱里。 6、在填胶坯的过程中不允许戴手套;放骨架的过程不能将骨架方向放 反7、。产品成型的过程中要爱护模具,不准许用硬质工具接触模具的型腔 等 重要部位。

硫化机作业指导书

胶种 NBR、HNBR、XNBR 胶种

ACM

胶种 EPDM 胶种

NR

胶种

FKM

胶种

MVQ

胶种

温度

175±5℃

温度 165±5℃ 温度 170±5℃ 温度 155±5℃ 温度 180±5℃ 温度 155±5℃ 温度

时间:240s(时间根据来料硫化时间曲线图数据可适当变动,具体时间由实验员通知);压力:190±10kg/cm²

硫化工—工段长—生产部长

辅具:取产品的工装,气枪(清除模具型腔周边的飞边、杂质等)

胶管 作业指导书 ZY

胶管硫化作业指导书ZY-07 版本:A/0 为规范操作确保最终产品质量特制订本文件,胶管硫化的操作步骤和操作要领如下:一.准备工作:打开硫化罐电源并设置硫化温度开始升温.每次进罐前需检查泄气开关,泄气开关应处于关闭状态。

二.硫化:打开硫化罐罐盖,将装有已经穿在胶管模具上的生胶管的硫化车的轨道对准罐内轨道将其完全推入,完全关闭罐盖,打开进气开关,向罐内充气。

当仪表显示气压达到0.4±0.05Mpa时,开始保压记时,一般硫化时长为35-40分钟,并在记录表上做好记录。

当达到硫化时间后,设备自动开始泄气、泄压。

当气压泄至0.1Mpa以下时,可打开前部的泄气阀加快泄气,待压力表显示气压泄至零后,打开罐门上方的抽风机再打开罐盖。

带好手套拉出硫化车并推至操作台旁。

三.脱模:带好手套应趁热将硫化好的胶管从模具上退出,将硫化好的胶管放置在筐内,不可使之落地,模具同样放在指定位置不可落地.所有硫化好的胶管全部脱模后,关闭硫化罐电源和相关阀门,清扫工作现场,用水将地面油污充洗干净。

并定期对硫化罐内的杂物进行清理。

整个操作过程注意安全,以免因地滑摔倒。

四.注意事项:1.硫化罐罐口密封圈处每隔三罐上一次黄油。

并检查密封圈是否断裂(如断裂需更换)。

2.保证泄气后阀门关紧。

3.操作过程中(进出罐、脱模、泄压)时注意避免被蒸气、热水及胶管烫伤。

在开罐时罐门活动区域内区域内勿站人和摆放物品。

穿管作业指导书ZY-06 版本:A/0 为规范操作确保最终产品质量特制订本文件,穿管的操作步骤和操作要领如下:1.准备模具:根据生产任务在模具库领取相应的模具,变形、损坏的模具不得使用。

2.刷脱模剂:把领取的模具放在车间,擦去灰尘,用毛刷把脱模剂刷在模具上,脱模剂涂刷一定要均匀,不要有漏刷部位。

3.穿管:用手把截好长度的生胶管坯穿在对应型号的模具上,穿管过程用力要均匀,要避免生胶管坯损坏。

4.装车:把穿在模具上的生胶管坯放在硫化车上,等待硫化,装车过程中要避免挤压。

硫化作业指导书

3、将使用的模具推入达到规定温度的硫化机中,预热20分钟.将模具拉出.

4、将裁切好的胶条放入模具中;盖好模具推入硫化机平板的中央位置,按启动按钮达到压力后,放气三次以上.

5、时间到后,将模具拉出,然后用螺丝刀将模具打开,取出O形圈.

6、检查O形圈的外观,无杂质、气泡、流痕、缺胶、凹凸缺陷等缺陷的为合格品.

7、工作结束后将模具推入硫化机中(注:不能上压),然后切断电源,打扫工作区卫生,将不合格品交给车间主任.

序号

检 验 项 目 和 要 求

样本

检 验 仪 器/方法

控制方法

容量

频率

1

首件按图纸检验

连续3模

每次生产

游标卡尺

首件检验记录

2

外观:表面光滑、清洁,无裂纹、杂质、缺胶等.

100%

连续

目测

流程卡

3

尺寸符合图纸的要求

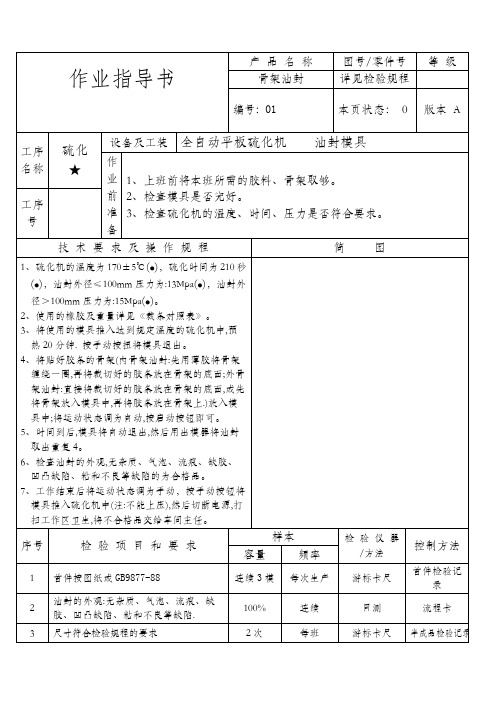

作业指导书

产 品 名 称

图号/零件号

等 级

骨架油封

详见检验规程

编号:01

本页状态: 0

版本 A

工序名称

硫化★Biblioteka 设备及工装全自动平板硫化机油封模具

作业前准备

1、上班前将本班所需的胶料、骨架取够。

2、检查模具是否完好。

3、检查硫化机的温度、时间、压力是否符合要求。

工序号

技 术 要 求 及 操 作 规 程

简 图

样本

检 验 仪 器

/方法

控制方法

容量

频率

1

首件按图纸或GB9877-88

连续3模

每次生产

游标卡尺

首件检验记录

2

油封的外观:无杂质、气泡、流痕、缺胶、凹凸缺陷、粘和不良等缺陷.

硫化作业指导书97281

连续

目测

成品检验

2

尺寸符合图纸的要求

2次

每班

游标卡尺

应急计划:

持续出现不合格情况应停机报告班长或主管,并对缺陷产品进行隔离、标识,同时调整工艺参数。必要时,维修模具。

注意事项:1、密切关注硫化机的温度、时间、压力是否符合规定的要求。

2、产品在开始生产前是否交检验员进行首件确认检验。

3、产品是否存在割边线厚等现象。

100%

连续

目测

成品检验

2

尺寸符合图纸的要求

2次

每班

游标卡尺

应急计划:

持续出现不合格情况应停机报告班长或主管,并对缺陷产品进行隔离、标识,同时调整工艺参数。必要时,维修模具。

注意事项:1、密切关注硫化机的温度、时间、压力是否符合规定的要求。

2、产品在开始生产前是否交检验员进行首件确认检验。

3、产品是否存在割边线厚等现象。

工序号

技术要求及操作规程

简图

1、硫化机的温度为160±5℃(●),硫化时间为130秒(●),压力为:15Mpa(●)。

2、使用的橡胶料按产品要求选用,密封块用量为60g。

3、将使用的模具推入达到规定温度的硫化机中预热20分钟,才能拉出模具。

4、将裁切好的胶条放入模具中;盖好模具推入硫化机平板的中央位置,按启动按钮达到压力后,放气二次以上。

工序号

技术要求及操作规程

简图

1、硫化机的温度为160±5℃(●),硫化时间为140秒(●),压力为:15Mpa(●)。

2、使用的橡胶料按产品要求选用,防护套用量为40g。

3、将使用的模具推入达到规定温度的硫化机中预热20分钟,才能拉出模具。

4、将裁切好的胶条放入模具中;盖好模具推入硫化机平板的中央位置,按启动按钮达到压力后,放气二次以上。

密封件硫化作业指导书

浙江翔宇密封件有限公司

Q/XY7.5.1-J0701 密封件硫化作业指导书

2013年1月1日发布2013年2月1日实施浙江翔宇密封件有限公司发布

版次修改次:A/O 持有者:

发放编号:

受控状态:

编制:李武举

审核:沈国荣

批准:陆新国

一、流程图:

二、目的:

规范硫化操作,确保硫化工艺在生产过程中的预定功能保证产品质量满足(顾客)需求,防止生产不合格品。

三、范围:

适用用于本公司硫化车间,橡胶密封圈的硫化作业。

四、操作程序:

(1)首先按生产工艺指导卡上的参数,将硫化机上、下模板调到工艺参数指定的温度,同时按工艺卡设定硫化时间和压力,当上、下模板温度达到规定参数时将相应的模具推进压机加温10~15

分钟。

(2)把硫化机打开,提出模具并打开,放入骨架及橡胶圈,并把它们一一固定在相应的位置,然后盖上上模板,送入硫化机内同

时启动进行硫化。

(3)等设定的硫化时间到了,硫化机自动打开,取出模具并打开,用针把产品挑出,将产品送领班处首检,首检合格后方可继续

生产。

在生产过程中,将自检合格的产品放入指定的待检箱中。

(4)经首检或自检不合格产品应及时报告领班进行工艺调整,经调整后仍不合格应立即停产、换模。

五、工艺参数(见下页)

工艺参数表。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品型号

HS0248

作业指导书

文件编号

HS/P-C-06

产品名称

液压减震

编制时间

橡胶牌号

50A-1

保存单位

硫化车间

硫化工艺

产品简图

温度

164 ℃

注胶压力

10 MPa

时间

420 秒

注胶时间

45 秒

压力

15 MPa

胶重

44控制

1工艺参数:

1硫化温度:160 +5 , 硫化时间t+30秒

操作规范

1.预先领取骨架、胶料,并检查胶料、骨架、涂胶是否正常,上次余留涂过胶粘剂的骨架需重新抛沙、涂胶才能使用,所有骨架涂完面胶4个小时后才能使用,禁止用手直接拿骨架,装模时保持手套洁净

2.当温度达到工艺要求15分钟后,打开设备检查其运行是否正常、模具是否正常

3.清理模腔,喷少许脱模剂,待干燥后,把骨架正确放入模腔中,合模,按自动按钮,同时观察锁模压力达到要求后,方可开始注胶

4.当硫化达到规定时间后,自动开模(开模时应注意模具或产品是否粘在上模,如有应及时采取措施,避免产品或模具拉伤),改为手动,打开托板,取出制品,

5.检测制品有无缺陷,并分区放置

6.所有用品都必须按规定放置,绝对禁止螺丝刀、脱模剂和骨架放在一起

7.清理模具和注胶筒中的胶皮,按上述步骤进行下一轮循环

8.下班要对设备、模具进行清理和维护,整理自己的用品、打扫环境卫生,把产品放到指定位置,做好交接记录

2注胶时间控制在35—60秒之内;

注胶压力可根据不同的设备、模具进行调整,但注胶压力不能大于锁模压力,可通过注胶速度调整注胶时间

2.胶号与重量

1胶号不能错用,混炼要均匀、表面要洁净、不能参合使用

2胶重偏差+5克/模

3.制品外观

不允许有脱胶、闷气、缺胶、欠硫、断裂、流痕、撬伤等现象

4 重要尺寸

按图纸进行检测

注:设备在运行中,切勿用手拿取模具上的任何物品,如遇有异常,先按下急停按钮,再进行操作

批 准

审 核

编 制

刘 威

瑞安恒盛汽车零部件有限公司NO:147