70BJ 033-2012 设备外表面涂料防腐工程技术条件

北汽福田涂装材料技术要求

汽车产品油漆涂层技术条件1 范围本标准规定了本公司汽车产品(包括各有关零部件)油漆涂层、底漆、面漆的技术要求、试验方法、检验规则、油漆涂层的标注规定以及标志、包装、运输、贮存、质量保证等内容。

本标准适用于本公司生产的各类汽车整车及其所装用应进行涂漆的零部件的油漆涂层。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 443 L-AN全损耗系统用油GB/T 1720 漆膜附着力测定法GB/T 1724 涂料细度测定法GB/T 1727 漆膜一般制备法GB/T 1728 漆膜、腻子膜干燥时间测定法GB/T 1730 漆膜硬度测定法摆杆阻尼试验GB/T 1731 漆膜柔韧性测定法GB/T 1732 漆膜耐冲击测定法GB/T 1733-1993 漆膜耐水性测定法GB/T 1740 漆膜耐湿热测定法GB/T 1764 漆膜厚度测定法GB/T 1765 测定耐湿热、耐盐雾、耐候性(人工加速)的漆膜制备法GB/T 1766 色漆和清漆涂层老化的评级方法GB/T 1770 底漆、腻子膜打磨性测定法GB/T 1771 色漆和清漆耐中性盐雾性能的测定GB/T 1865 色漆和清漆人工气候老化和人工辐射暴露(滤过的氙弧辐射)GB 1922 溶剂油GB 3186-1982(1989)涂料产品的取样GB/T 5206.4 色漆和清漆词汇第四部分涂料及涂膜物化性能术语GB/T 5208 涂料闪点测定法快速平衡法GB/T 5209 色漆和清漆耐水性的测定浸水法GB/T 6682 分析实验室用水规格和试验方法GB/T 6739 涂膜硬度铅笔测定法GB/T 6742 漆膜弯曲试验(圆柱轴)GB/T 6753.1 涂料研磨细度的测定GB/T 6753.3 涂料贮存稳定性试验方法GB/T 9271 色漆和清漆标准试板GB/T 9274-1988 色漆和清漆耐液体介质的测定GB/T 9276 涂层自然气候曝露试验方法GB 9278 涂料试样状态调节和试验的温湿度GB/T 9286 色漆和清漆漆膜的划格试验GB/T 9750 涂料产品包装标志GB/T 9753 色漆和清漆杯突试验GB/T 9754 色漆和清漆不含金属颜料的色漆漆膜之20°、60°和85°镜面光泽的测定GB/T 13492 各色汽车用面漆QC/T 484-1999 汽车油漆涂层HG/T 3343 漆膜耐油性测定法Q/FT B033 塑料件涂漆技术条件Q/FT B102 车辆产品零部件可追溯性标识规定3 术语和定义本标准采用下列术语和定义:3.1 涂装:将涂料涂覆在于被涂物表面形成具有防护、装饰或特定功能涂层的过程,又叫涂料施工。

设备外表面涂料防腐工程技术条件

公司标准70BJ033-2012代替:设备外表面涂料防腐工程技术条件第 1 页共 7 页目 次1 范围 (1)2 引用文件 (1)3 一般规定 (2)4 涂料配套 (3)1范围本标准规定了石油化工钢制设备及附属钢结构外表面涂料防腐的技术要求。

本标准适用于石油化工企业的新建、扩建、改建工程中的钢制设备及附属钢结构外表面涂料防腐的技术要求。

本标准不适用于设备外表面温度超过600°C的钢制设备。

2 引用文件GB 8923 涂装前钢材表面锈蚀等级和除锈等级SH/T 3022 石油化工设备和管道涂料防腐蚀设计规范SH 3043 石油化工设备管道钢结构表面色和标志规定SH/T 3548 石油化工涂料防腐蚀工程施工质量验收规范SH/T 3606 石油化工涂料防腐蚀工程施工技术规程编制校审标准化审核审定发布日期实施日期第 2 页 共 7 页 70BJ033-20123一般规定3.1 除本标准规定外,设备及附属钢结构的涂料防腐蚀还应符合SH/T3022及业主有关文件的规定。

3.2 本标准按大气对钢材表面腐蚀程度主要分为一般腐蚀地区和强腐蚀地区。

强腐蚀地区包括腐蚀性气体环境地区(SH/T 3022中腐蚀性气体的C、D类)、多雨潮湿地区(空气相对湿度>75%)和沿海地区,其余属于一般腐蚀地区。

3.3 涂料的选用应符合下列要求:a) 与被涂物的使用环境相适应;b) 与被涂物表面的材质相适应;c) 与运行设备表面金属温度相适应;d) 各道涂层间应具有良好的配套性和相容性;e) 具备施工条件;f) 安全可靠,经济合理。

3.4 碳钢、低合金钢设备外表面及附属钢结构表面应涂漆。

3.5 除设计文件另有规定外,下列情况不应涂漆:a) 不锈钢表面;b) 镀锌表面(标志色漆除外);c) 已精加工的表面;d) 涂塑或涂示温漆的表面;e) 铭牌、标志板或标签。

3.6 下列情况应在施工现场涂漆:a) 在施工现场组装的设备及附属钢结构;b) 在制造厂已涂底漆,需在施工现场修整和涂面漆的设备及附属钢结构;c) 在制造厂已涂面漆,需在施工现场对损坏的部位进行补漆的设备及附属钢结构;d) 在制造厂仅涂运输防护漆,需在施工现场重新涂漆的设备及附属钢结构。

设备防腐技术要求

设备表面油漆防腐技术要求1.主要标准规范《石油化工设备和管道涂料防腐蚀技术规范》 SH/T3022—2011《涂装前钢材表面锈蚀等级和除锈等级》 GB8923-882. 一般规定2.1涂料的选择(1) 与被涂物的使用环境相适应;(2)与被涂物表面的材质相适应;(3) 各层涂料正确配套;(4)安全可靠,经济合理;(5)具备施工条件。

2.2 设备表面油漆防腐范围:碳钢,低合金钢制的塔器、容器、储罐表面及相应的平台梯子等结构。

其中塔器、容器表面油漆防腐由制造厂按照JB/T4711-2003标准及业主要求完成。

2.3 除另有规定外,下列表面不需要防腐(1) 不需隔热的不锈钢的表面;(2) 镀锌材料的表面;(3)已精加工的表面;(4)涂塑料或涂变色漆的表面;(5) 铭牌及其它标志板或标签。

3. 防腐要求3.1 设备外表面防腐除锈等级储罐外表面除锈等级为Sa2.5级,设备平台梯子表面除锈等级为St3级,防腐蚀涂层使用寿命应不少于两年。

3.2 不保温设备表面防腐要求当设备设计温度≤100℃时,选用无机富锌底漆(两道)+各色环氧防腐漆(两道),涂层干膜总厚度应大于等于200μm。

当设备设计温度100℃〈t≤400℃时,选用无机富锌底漆(两道)+有机硅耐高温防腐面漆(两道),涂层干膜总厚度应大于等于200μm。

3.3 保温设备表面防腐要求当设备设计温度0℃<t≤400℃时,选用无机富锌底漆(两道)。

涂层干膜总厚度应大于等于100μm.4. 设备的表面色和标志设备的表面色和标志按照《石油化工设备管道钢结构表面色和标志规定》SH3043—2003的规定执行。

防腐保温表面色规定

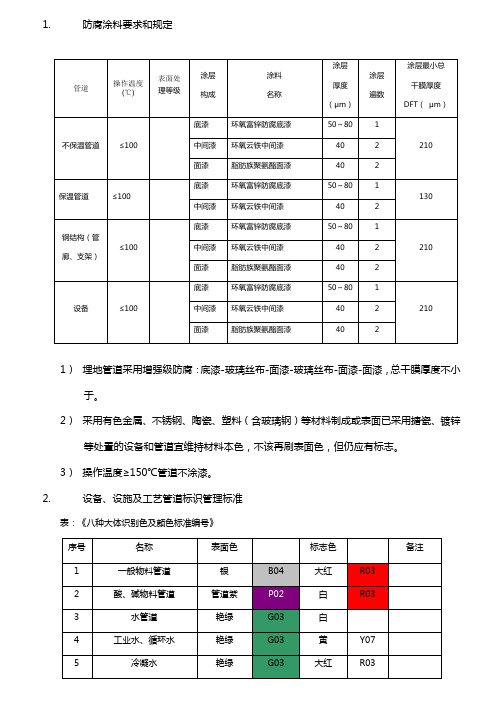

1.防腐涂料要求和规定1)埋地管道采用增强级防腐:底漆-玻璃丝布-面漆-玻璃丝布-面漆-面漆,总干膜厚度不小于。

2)采用有色金属、不锈钢、陶瓷、塑料(含玻璃钢)等材料制成或表面已采用搪瓷、镀锌等处置的设备和管道宜维持材料本色,不该再刷表面色,但仍应有标志。

3)操作温度≥150℃管道不涂漆。

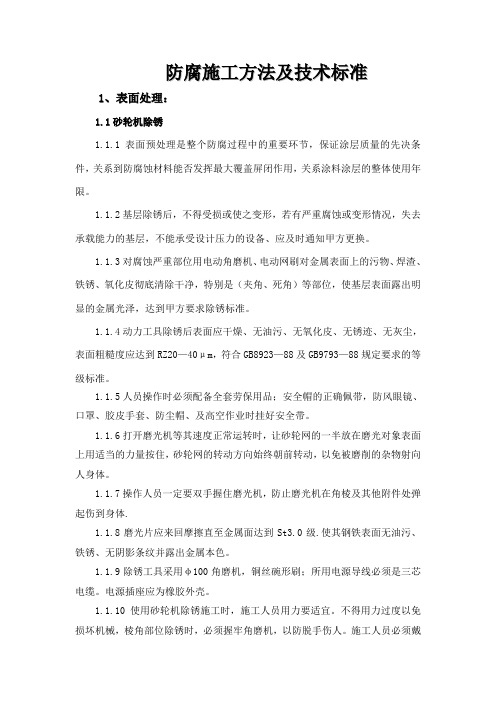

2.设备、设施及工艺管道标识管理标准表:《八种大体识别色及颜色标准编号》表:静设备、动设备表面色和标志色表:框架、平台、梯子的表面颜色规定蒸发结晶单元设备保温,材料岩棉,厚度100mm左右管道专业防腐、保温的统一规定:(20)隔热材料的选择应以设计温度为依据。

保温材料的允许利用温度应高于设备和管道的设计温度,保冷材料的允许利用温度应低于设备和管道的最低设计温度。

(21)在保温和防烫伤的情况下,计算保温厚度应之内部介质的正常操作温度为依据;在保冷和防结露的情况下,计算保冷厚度应之内部介质正常操作时的最低温度为依据。

(22)设备、管道保温和防烫伤材料的选用原则:导热系数公式(W/m.K)=0+常温导热系数0(W/m.K)(23)设备、管道保冷和防结露保冷材料的选用原则:导热系数公式(W/)常温导热系数0(W/)设备保冷采用聚氨酯现场喷涂施工工艺。

(24)外保护层材料外保护层应选择强度高,在利用条件下不软化、不脆裂且抗老化的材料,其利用寿命不得小于设计利用年限。

保护层材料选择应符合下列要求:1)保护层采用铝皮;管道铝皮保护层:δ=0.6mm设备铝皮保护层:δ=1.0mm2)有耐火、耐侵蚀或其它工艺要求时,可采用不锈钢板保护层。

(25)防潮层材料防潮层材料应具有抗蒸汽渗透、防水、防潮、无毒、耐侵蚀的性能,化学性能稳定,不得对保温层和保护层产生侵蚀或溶解作用,吸水率不该大于1%。

采用玻璃设防潮层,在有碱粗格平纹玻璃布内外各涂一层沥青玛蹄脂。

(26)对于常常有侵蚀性液体溢出且没有保护的金属表面,至少应刷两层底漆和两层防侵蚀面漆。

防腐工艺标准

防腐工艺标准管道及设备防腐工艺标准实施日期:2000年1月1日1范围本工艺标准适用于室内外管道、设备和容器的防腐工程。

2施工准备2.1材料要求:2.1.1防锈漆、面漆、沥青等应有出厂合格证。

2.1.2稀释剂:汽油、煤油、醇酸稀料、松香水、酒精等。

2.1.3其它材料:高岭土、七级石棉、石灰石粉或滑石粉、玻璃丝布、矿棉纸、油毪、牛皮纸、塑料布等。

2.2主要机具:2.2.1机具:喷枪、空压机、金钢砂轮、除锈机等。

2.2.2工具:刮刀、锉刀、钢丝刷、砂布、砂纸、刷子、棉丝、沥青锅等。

2.3作业条件:2.3.1有码放管材、设备、容器及进行防腐操作的场地。

2.3.2施工环境温度在5℃以上,且通风良好,无煤烟、灰尘及火汽等。

气温在5℃以下施工要采取冬季施工措施。

3操作工艺3.1工艺流程:管道、设备及容器清理、除锈管道、设备及容器防腐刷油3.2管道、设备及容器清理、除锈:3.2.1人工除锈:用刮刀、锉刀将管道、设备及容器表面的氧化皮、铸砂除掉,再用钢丝刷将管道、设备及容器表面的浮锈除去,然后用砂纸磨光,最后用棉丝将其擦净。

3.2.2机械除锈:先用刮刀、锉刀将管道表面的氧化皮、铸砂去掉。

然后一人在除锈机前,一人在除锈机后,将管道放在除锈机内反复除锈,直至露出金属本色为止。

在刷油前,用棉丝再擦一遍,将其表面的浮灰等去掉。

3.3管道、设备及容器防腐刷油:3.3.1管道、设备及容器防腐刷油,一般按设计要求进行防腐刷油,当设计无要求时,应按下列规定进行:3.3.1.1明装管道、设备及容器必须先刷一道防锈漆,待交工前再刷两道面漆。

如有保温和防结露要求应刷两道防锈漆。

3.3.1.2暗装管道、设备及容器刷两道防锈漆,第二道防锈漆必须待第一道漆干透后再刷。

且防锈漆稠度要适宜。

3.3.1.3埋地管道做防腐层时,其外壁防腐层的做法可按表1-39的规定进行。

管道防腐层种类表1-39防腐层层次(从金属表面起)正常防腐层加强防腐层特加强防腐层1234567防腐层厚度不小于(mm)厚度允许偏差(mm)冷底子油沥青涂层外包保护层————————3-0.3冷底子油沥青涂层加强包扎层(封闭层)沥青涂层外包保护层————6-0.5冷底子油沥青涂层加强保护层(封闭层)沥青涂层加强包扎层(封闭层)沥青涂层外包保护层9-0.5当冬季施工时,宜用橡胶溶剂油或航空汽油溶化30甲或30乙石油沥青。

防腐施工方法及技术标准

防腐施工方法及技术标准1、表面处理:1.1砂轮机除锈1.1.1表面预处理是整个防腐过程中的重要环节,保证涂层质量的先决条件,关系到防腐蚀材料能否发挥最大覆盖屏闭作用,关系涂料涂层的整体使用年限。

1.1.2基层除锈后,不得受损或使之变形,若有严重腐蚀或变形情况,失去承载能力的基层,不能承受设计压力的设备、应及时通知甲方更换。

1.1.3对腐蚀严重部位用电动角磨机、电动网刷对金属表面上的污物、焊渣、铁锈、氧化皮彻底清除干净,特别是(夹角、死角)等部位,使基层表面露出明显的金属光泽,达到甲方要求除锈标准。

1.1.4动力工具除锈后表面应干燥、无油污、无氧化皮、无锈迹、无灰尘,表面粗糙度应达到RZ20—40μm,符合GB8923—88及GB9793—88规定要求的等级标准。

1.1.5人员操作时必须配备全套劳保用品;安全帽的正确佩带,防风眼镜、口罩、胶皮手套、防尘帽、及高空作业时挂好安全带。

1.1.6打开磨光机等其速度正常运转时,让砂轮网的一半放在磨光对象表面上用适当的力量按住,砂轮网的转动方向始终朝前转动,以免被磨削的杂物射向人身体。

1.1.7操作人员一定要双手握住磨光机,防止磨光机在角棱及其他附件处弹起伤到身体.1.1.8磨光片应来回摩擦直至金属面达到St3.0级.使其钢铁表面无油污、铁锈、无阴影条纹并露出金属本色。

1.1.9除锈工具采用φ100角磨机,铜丝碗形刷;所用电源导线必须是三芯电缆。

电源插座应为橡胶外壳。

1.1.10使用砂轮机除锈施工时,施工人员用力要适宜。

不得用力过度以免损坏机械,棱角部位除锈时,必须握牢角磨机,以防脱手伤人。

施工人员必须戴上口罩、护目镜及其他劳保用品。

1.1.11不易打磨的部位,用刮刀、手锤、钢丝刷和砂布等除去浮锈;使用合金钢铲除锈时,铲与基体表面必须成10-20度夹角,一刀压一刀进行清除。

1.1.12采用手工或动力工具处理时,不得使用金属表面受损或使之变形的工具和手段。

1.1.13除锈标准达到St3.0级,要求被清理表面无锈蚀、油污、浮土等杂物,使金属表面显现比较明显的金属光泽。

钢结构防腐涂料施工标准

钢结构防腐涂料的施工规范及标准钢结构防腐喷涂保护应由经过培训合格的专业施工队施工。

施工中的安全技术和劳动保护等要求,应按国家现行有关规定执行。

当钢结构安装就位,与其相连的吊杆、马道、管架及其他相关连的构件安装完毕,验收合格,防腐涂料方可施工。

施工前,钢结构表面应除锈,并根据使用要求确定防锈处理.除锈和防锈处理应符合现行《钢结构工程施工与验收规范》中有关规定。

钢结构表面的杂物应清除干净,其连接处的缝隙应用防腐涂料或其他防腐材料填补堵平后方可施工.施工防腐涂料应在室内装修之前和不被后继工程所损坏的条件下进行。

施工时,对不需作防腐保护的部位和其他物件应进行遮蔽保护,刚施工的涂层,应防止脏液污染和机械撞击。

施工过程中和涂层干燥固化前,温度宜保持在5~38℃,相对湿度不宜大于90%,空气应流通。

当风速大于5m/s,或雨天和构件表面有结露时,不宜作业。

质量要求用于保护钢结构的防腐涂料必须有国家检测机构的性能检测报告,必须有相关部门核发的生产许可证和生产厂方的产品合格证。

钢结构防腐涂料出厂时,产品质量应符合有关标准的规定.并应附有涂料品种名称、技术性能、制造批号、贮存期限和使用说明。

防腐涂料中的底层和面层涂料应相互配套,底层涂料不得锈蚀钢材。

双组份装的涂料,应按说明书规定在现场调配;单组份装的涂料也应充分搅拌.喷涂后,不应发生流淌和下坠.底涂层施工应满足下列要求:一、当钢基材表面除锈和防锈处理符合要求,尘土等杂物清除干净后方可施工。

二、底层一般喷2~3遍,每遍喷涂厚度不应超过2.5mm,必须在前一遍干燥后,再喷涂后一遍。

三、喷涂时应确保涂层完全闭合,轮廓清晰。

四、操作者要携带测厚针检测涂层厚度,并确保喷涂达到设计规定的厚度。

五、当设计要求涂层表面要平整光滑时,应对最后一遍涂层作抹平处理,确保外表面均匀平整。

面涂层施工应满足下列要求:一、当底层厚度符合设计规定,并基本干燥后,方可施工面层.二、面层一般涂饰1~2次,并应全部覆盖底层。

化工设备、管道外防腐涂料选用说明

化工设备、管道外防腐涂料选用说明一、参考资料:1、化工设备、管道外防腐设计规定HG/T20679-1990(HGJ34-90)2、化工装置管道材料设计规定HG/T20646-19993、工业建筑防腐蚀设计规范GB50046-954、化工工艺设计施工图内容和深度统一规定HG20519-925、建筑防腐蚀材料设计与施工手册二、防腐涂料的选择常用防腐涂料、层数及每道漆膜的厚度参见:1、《化工设备、管道外防腐设计规定》第4~11页、第14~15页。

2、《工业建筑防腐蚀设计规范》第44页表7.10.1及第71~74页表E.0.1三、常用防腐蚀涂料的性能及消耗量(理论用量,实际应增加20%)1、醇酸涂料⑴性能实用文档●有优良的耐侯性和保光性。

●耐酸性的醇酸涂料可耐少量酸性气体腐蚀,但不耐碱性介质。

●耐油,但耐水性稍差。

●改性后的醇酸涂料提高了耐水性和涂膜的坚韧性,但价格稍高。

●涂膜光泽性好,有较好的装饰性。

⑵消耗量2、环氧涂料⑴性能●有较好的耐腐蚀性,耐酸、碱、盐、水和油。

●有很好的附着力,与多种涂料能互相配套使用。

●具有较好的物理学性能,漆膜坚硬,耐磨性好。

●电绝缘性好。

●耐侯性稍差,漆膜在紫外线作用下容易失光和粉化。

实用文档●如果固化处理不好,涂层耐水性较差,漆膜会泛白、变脆。

⑵消耗量3、环氧沥青涂料⑴性能●耐酸、碱、盐等介质的作用,特别耐潮湿和水的作用。

●附着力强,漆膜坚硬,耐磨性好。

●厚涂性好,不流挂,可以制成厚浆型和玻璃鳞片涂料。

●电绝缘性好。

●耐紫外线,不宜用于阳光直接照射的部位。

实用文档⑵消耗量4、沥青涂料⑴性能●耐酸、碱、盐等介质的腐蚀,特别突出的是耐潮湿和耐水性好。

●附着力强,漆膜弹性好。

●不耐有机溶剂和强氧化剂,在紫外线长期作用下容易老化。

●漆膜干燥迅速。

●对温度的敏感性较大,温度高时发粘,温度低时变脆。

⑵消耗量实用文档5、过氯乙烯涂料⑴性能●具有优良的耐蚀性能,耐酸(包括氢氟酸)、碱、盐、水及腐蚀性气体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目 次1 范围 (1)2 引用文件 (1)3 一般规定 (2)4 涂料配套 (3)1范围本标准规定了石油化工钢制设备及附属钢结构外表面涂料防腐的技术要求。

本标准适用于石油化工企业的新建、扩建、改建工程中的钢制设备及附属钢结构外表面涂料防腐的技术要求。

本标准不适用于设备外表面温度超过600°C的钢制设备。

2 引用文件GB 8923 涂装前钢材表面锈蚀等级和除锈等级SH/T 3022 石油化工设备和管道涂料防腐蚀设计规范SH 3043 石油化工设备管道钢结构表面色和标志规定SH/T 3548 石油化工涂料防腐蚀工程施工质量验收规范SH/T 3606 石油化工涂料防腐蚀工程施工技术规程赵建新朱玫李法海顾月章2012-03-31 2012-04-01编制校审标准化审核审定发布日期实施日期第 2 页 共 7 页 70BJ033-20123一般规定3.1 除本标准规定外,设备及附属钢结构的涂料防腐蚀还应符合SH/T3022及业主有关文件的规定。

3.2 本标准按大气对钢材表面腐蚀程度主要分为一般腐蚀地区和强腐蚀地区。

强腐蚀地区包括腐蚀性气体环境地区(SH/T 3022中腐蚀性气体的C、D类)、多雨潮湿地区(空气相对湿度>75%)和沿海地区,其余属于一般腐蚀地区。

3.3 涂料的选用应符合下列要求:a) 与被涂物的使用环境相适应;b) 与被涂物表面的材质相适应;c) 与运行设备表面金属温度相适应;d) 各道涂层间应具有良好的配套性和相容性;e) 具备施工条件;f) 安全可靠,经济合理。

3.4 碳钢、低合金钢设备外表面及附属钢结构表面应涂漆。

3.5 除设计文件另有规定外,下列情况不应涂漆:a) 不锈钢表面;b) 镀锌表面(标志色漆除外);c) 已精加工的表面;d) 涂塑或涂示温漆的表面;e) 铭牌、标志板或标签。

3.6 下列情况应在施工现场涂漆:a) 在施工现场组装的设备及附属钢结构;b) 在制造厂已涂底漆,需在施工现场修整和涂面漆的设备及附属钢结构;c) 在制造厂已涂面漆,需在施工现场对损坏的部位进行补漆的设备及附属钢结构;d) 在制造厂仅涂运输防护漆,需在施工现场重新涂漆的设备及附属钢结构。

3.7 局部保温的设备,涂料选用应符合不保温设备的防腐要求。

3.8 在制造厂,法兰密封面宜涂临时保护作用的防锈油。

3.9 同一设备的外表面防腐涂料的底漆、中间漆和面漆宜使用同一涂料生产厂家的产品。

3.10 修补用涂料应与原使用涂料的种类相同或匹配。

3.11 防腐涂料的技术指标应符合SH /T3022的规定。

3.12 涂装前钢材表面应进行喷射或抛射除锈。

对于不便喷射或抛射除锈的部位,应进行手工或动力工具除锈。

金属表面除锈等级应按表1~表17的规定。

3.13 需海运的碳钢或低合金钢设备,凡运输途中与大气接触的碳钢或低合金钢表面,应按表4、表5、表8、表10、表12的规定进行防腐;需海运的不锈钢设备,凡运输途中与大气接触的不70BJ033-2012 第 3 页 共 7 页锈钢表面应涂耐大气盐雾腐蚀的运输防护漆。

3.14 防腐涂装的施工技术和质量验收应符合SH/T 3606和SH/T 3548的规定,涂装表面色和标志应符合SH 3043及业主有关文件的规定。

4涂料配套涂料应按表1~表17配套使用。

表1 一般腐蚀地区的设备附属钢结构工程 涂料名称 涂装层数每层最小干膜厚度μm最小总干膜厚度μm 底材处理 喷射或抛射除锈Sa2.5(不便于喷射或抛射除锈的部位,应进行手工或动力工具除锈St3)底漆 醇酸防锈底漆 2 40120 面漆 醇酸磁漆 1 40表2 强腐蚀地区的设备附属钢结构工程 涂料名称 涂装层数每层最小干膜厚度μm最小总干膜厚度μm 底材处理 喷射或抛射除锈Sa2.5(不便于喷射或抛射除锈的部位,应进行手工或动力工具除锈St3)底漆 环氧富锌底漆 1 50280 中间漆 环氧云铁漆 2 75面漆 脂肪族聚氨脂面漆 2 40表3 设计温度 -20℃~120℃一般腐蚀地区的不保温设备工程 涂料名称 涂装层数每层最小干膜厚度μm最小总干膜厚度μm 底材处理 喷射或抛射除锈Sa2.5(不便于喷射或抛射除锈的部位,应进行手工或动力工具除锈St3)底漆 环氧磷酸锌底漆 1 50190 中间漆 环氧厚浆漆 1 100面漆 脂肪族聚氨脂面漆 1 40对于需海运的设备,应按表4进行防腐。

第 4 页 共 7 页 70BJ033-2012表4 设计温度 -20℃~120℃一般腐蚀地区的不保温设备(需海运)工程 涂料名称 涂装层数每层最小干膜厚度μm最小总干膜厚度μm 底材处理 喷射或抛射除锈Sa2.5(不便于喷射或抛射除锈的部位,应进行手工或动力工具除锈St3)一次底漆 环氧树脂底漆 1 30二次底漆 环氧磷酸锌底漆 1 50220 中间漆 环氧厚浆漆 1 100面漆 脂肪族聚氨脂面漆 1 40表5 设计温度-20℃~120℃强腐蚀地区的不保温设备工程 涂料名称 涂装层数每层最小干膜厚度μm最小总干膜厚度μm 底材处理 喷射或抛射除锈Sa2.5(不便于喷射或抛射除锈的部位,应进行手工或动力工具除锈St3)底漆 环氧富锌底漆 1 50280 中间漆 环氧云铁漆 2 75面漆 脂肪族聚氨脂面漆 2 40表6 设计温度≤120℃的保温设备工程 涂料名称 涂装层数每层最小干膜厚度μm最小总干膜厚度μm 底材处理 喷射或抛射除锈Sa2.5(不便于喷射或抛射除锈的部位,应进行手工或动力工具除锈St3)底漆 环氧富锌底漆 1 50150 中间漆 环氧厚浆漆或环氧云铁漆 1 100对于需海运的设备,应按表5进行防腐。

表7 设计温度≤400℃的保温/不保温设备工程 涂料名称 涂装层数每层最小干膜厚度μm最小总干膜厚度μm底材处理 喷射或抛射除锈Sa2.5(不便于喷射或抛射除锈的部位,应进行手工或动力工具除锈St3)底漆 无机富锌底漆 2 50140 中间漆 400℃有机硅耐热漆 1 20面漆 400℃有机硅耐热漆 1 201. 对于需海运的设备,应按表8进行防腐。

2. 保温设备不涂中间漆和面漆,总干膜厚度不小于100μm。

70BJ033-2012 第 5 页 共 7 页表8 设计温度≤400℃的保温/不保温设备(需海运)工程 涂料名称 涂装层数每层最小干膜厚度μm最小总干膜厚度μm 底材处理 喷射或抛射除锈Sa2.5(不便于喷射或抛射除锈的部位,应进行手工或动力工具除锈St3)底漆 无机富锌底漆 2 50140 中间漆 400℃有机硅耐热漆 1 20面漆 400℃有机硅耐热漆 1 20表9 设计温度≤500℃的保温/不保温设备工程 涂料名称 涂装层数每层最小干膜厚度μm最小总干膜厚度μm 底材处理 喷射或抛射除锈Sa3底漆 500℃有机硅铝粉耐热漆 2 2060面漆 500℃有机硅铝粉耐热漆 1 201. 对于需海运的设备,应按表10进行防腐。

2. 保温设备不涂面漆,总干膜厚度不小于40μm。

表10 设计温度≤500℃的保温/不保温设备(需海运)工程 涂料名称 涂装层数每层最小干膜厚度μm最小总干膜厚度μm 底材处理 喷射或抛射除锈Sa3底漆 500℃有机硅铝粉耐热漆 2 2060面漆 500℃有机硅铝粉耐热漆 1 20表11 设计温度≤600℃的保温/不保温设备工程 涂料名称 涂装层数每层最小干膜厚度μm最小总干膜厚度μm 底材处理 喷射或抛射除锈Sa3底漆 600℃有机硅铝粉耐热漆 2 2060面漆 600℃有机硅铝粉耐热漆 1 201. 对于需海运的设备,应按表12进行防腐。

2. 保温设备不涂面漆,总干膜厚度不小于40μm。

第 6 页 共 7 页 70BJ033-2012表12 设计温度≤600℃的保温/不保温设备(需海运)工程 涂料名称 涂装层数每层最小干膜厚度μm最小总干膜厚度μm 底材处理 喷射或抛射除锈Sa3底漆 600℃有机硅铝粉耐热漆 2 2060面漆 600℃有机硅铝粉耐热漆 1 20表13 设计温度为 -50℃~230℃的保冷或冷热循环工况设备工程 涂料名称 涂装层数每层最小干膜厚度μm最小总干膜厚度μm 底材处理 喷射或抛射除锈Sa2.5(不便于喷射或抛射除锈的部位,应进行手工或动力工具除锈St3)防腐漆 环氧酚醛漆 2 100 200表14 设计温度为 -100℃~20℃的保冷设备工程 涂料名称 涂装层数每层最小干膜厚度μm最小总干膜厚度μm 底材处理 喷射或抛射除锈Sa2.5(不便于喷射或抛射除锈的部位,应进行手工或动力工具除锈St3)防腐漆 聚氨脂防腐漆 2 40 80表15 设计温度为 -196℃~20℃的保冷设备工程 涂料名称 涂装层数每层最小干膜厚度μm最小总干膜厚度μm 底材处理 喷射或抛射除锈Sa2.5(不便于喷射或抛射除锈的部位,应进行手工或动力工具除锈St3)底漆 冷底子油 2 40 8070BJ033-2012 第 7 页 共 7 页表16 埋地设备(填埋沙土)代号 防腐措施 涂层结构 设计温度 备注A 石油沥青 沥青底漆-沥青-玻璃布-沥青-玻璃布-沥青-玻璃布-沥青-玻璃布-沥青-聚氯乙烯工业膜-20℃~70℃每层沥青厚度约1.5mm,涂层总厚度≥7.0mmB 环氧煤沥青 底漆-面漆-玻璃布-面漆-玻璃布-面漆-玻璃布-两层面漆-20℃~90℃涂层总厚度≥0.8mmC 改性厚浆型环氧涂料底漆:改性厚浆型环氧涂料面漆:改性厚浆型环氧防腐涂料-20℃~120℃面漆厚度为0.3mm,涂层总厚度≥0.6mmD 环氧玻璃鳞片涂料底漆:环氧玻璃鳞片涂料面漆:环氧玻璃鳞片涂料-20℃~120℃面漆厚度为0.3mm,涂层总厚度≥0.6mmE 绝热防腐 防腐涂层:见本标准表3~表15。

保温或保冷层:见设计文件。

外保护层:沥青-玻璃布-沥青-玻璃布-沥青-玻璃布-沥青-玻璃布-沥青-聚氯乙烯工业膜,每层沥青厚度约1.5mm,涂层总厚度≥7.0mm。

1 底材按喷射或抛射除锈Sa2.5(不便于喷射或抛射除锈的部位,应进行手工或动力工具除锈St3)处理。

2 防腐措施选择宜按A、B、C、D顺序选择,具体选择种类详见设计文件规定。

3 当设备的设计温度超过表中设计温度的范围时,应先进行绝热施工,再在绝热层外表面用石油沥青进行防腐,结构见E。

表17 地下设备(不填埋沙土)代号 防腐措施 设计温度 涂装层数每层最小干膜厚度μm最小总干膜厚度μmA 石油沥青 -20℃~70℃涂层结构:沥青底漆-沥青-玻璃布-沥青-玻璃布-沥青-玻璃布-沥青-玻璃布-沥青-聚氯乙烯工业膜 每层沥青厚度约1.5mm,涂层总厚度≥7.0mmB 环氧煤沥青防腐漆 -20℃~90℃ 3 100 300C 环氧厚浆防腐漆 -20℃~120℃ 3 100 300D 绝热防腐 防腐涂层:见本标准表3~表15。