1.1液态金属成形理论基础全解

合集下载

第一章 金属液态成形理论基础

第一节 液态金属充型能力与流动性

0、什么是液态金属的充型能力

1)定义:

液体金属充满铸型型腔,获得尺寸精确、轮廓清晰的 成型件的能力,称为充型能力。

2)充型能力对成型的影响

充型能力不足时,会产生浇不足、冷隔、夹渣、气孔 等缺陷。

3)影响充型能力的因素

充型能力首先取决于金属本身的流动性(流动能力),同 时又受铸型性质、浇注条件和铸件结构等因素影响。

一、铸件的凝固方式

在铸件凝固过程中,其断面上一般存在三个区 域:固相区、凝固区和液相区。

1、分类

依据对铸件质量影响较大的凝固区的宽窄划分 铸件的凝固方式为如下三类:

(1)逐层凝固

纯金属和共晶成分的合金在凝固过程中不存在液、固并 存的凝固区,随着温度下降,固体层不断加厚,液体不 断减少,直达铸件中心,这种凝固方式称为逐层凝固。

机械应力

二、铸件的变形及其防止

1、变形的原因:

铸件内部残余内应力。 只有原来受拉伸部分产生压缩 变形、受压缩部分产生拉伸变 形,才能使铸件中的残余内应 力减小或消除。

平板铸件的变形

杆件的变形

床身铸件的变形

粱形铸件的弯曲变形

2、防止措施:

减小应力; 将铸件设计成对称结构,使其内应力互相平衡; 采用反变形法; 设置拉肋; 时效处理。

2、冷裂纹的特征

裂纹细小,呈连续直线状,裂缝内有金属光泽或轻 微氧化色。

3、防止措施

凡是能减少铸件内应力和降低合金脆性的因素 均能防止冷裂。 设置防裂肋亦可有效地防止铸件裂纹。

防裂肋

三、合金的吸气性

液态合金中吸入的气体,若在冷凝过程中不能溢 出,滞留在金属中,将在铸件内形成气孔。

一)气孔的危害

气孔破坏了金属的连续性,减少了其承载的有效 截面积,并在气孔附近引起应力集中,从而降低 了铸件的力学性能。 弥散性气孔还可促使显微缩松的形成,降低铸件 的气密性。

材料成型原理-1.1 液态金属的结构

横坐标r为观测点至某一

任意选定的原子(参考中

心)的距离,对于三维空

间,它相当于以所选原子

为球心的一系列球体的半

径。

纵坐标 4πr 2ρ(r) = 4πr 2 ⋅ dr ⋅ ρ

表示当半径增减一个单位

长度时,球体(球壳)内

原子个数的变化值,其中

ρ(r)称为密度函数。 图1-1 700℃液态铝中原子密度分布线

第一章 液态金属的结构与性质

12

初步定性结论

熔化后原子间距稍有增大,排列松散; 液态金属与固态相比,金属原子的结合键 破坏很少部分; 排列的有序性下降,混乱度增加; 气、液、固相比较,液态金属结构更接近 固态。

第一章 液态金属的结构与性质

13

1.1.2 液体结构的衍射研究

由X射线衍射结果整理而 得的原子密度分布曲线。

得到一些有成效的结果。但由于在某种程度上以

长程有序的点阵构造为基础,而这种构造在液体

中并不存在。因此这类理论的致命弱点是对于熔

化引起的熵变,总是估计过低。

第一章 液态金属的结构与性质

23

C. 几何理论

将液体看成是原子或分子的随机密堆积物。即液 体是原子及分子的均质的、密集的、实质上是无 序的集合体。其中既无晶体区域,也无大到足以 容纳另一原子的空穴。

6

Structure and Properties of Liquid Metals

1.1 液态金属的结构 1.2 液态金属的性质

第一章 液态金属的结构与性质

2

1.1 液态金属的结构

凝固过程从液态开始。金属和合金液的 结构对凝固过程和组织有重要影响。合 金液的预处理,如过热处理、微合金化 处理等可以改变液体的状态与结构,从 而影响凝固组织。 科学上对物质的液体状态的认识,远远 落后于气态和固态。

金属材料液态成型原理(1-液态金属的结构和性质)

1.3.3 遗传性的影响因素

1.4 半固态金属的流变性

在液态成型过程中,熔体有较大的过热度时,在浇注前或 浇注时可近似为牛顿流体。但当合金处于凝固过程,开始 析出一定体积分数的固相后,合金即开始具有固相特征, 无流动性。但随着半固态铸造工艺的出现,通过压铸或挤 压装置对半固态浆料施加较大的作用力,使其具有良好的 充型能力,此时流动的半固态金属已不再遵循牛顿流体的 运动规律,而呈现相应的流变特性。

1.1.2 液态金属结构

例-[铸铁]

铸铁是含铁、碳、硅、锰、硫等元素的复杂多元合金;

1.2 液态金属的性质

黏度 表面张力

1.2.1 黏度

定义

1.2.1 黏度

1.2.1 黏度

测定方法-毛细管法

1.2.1 黏度

1.2.1 黏度

测定方法-振荡容器法(扭摆法)

1.2.1 黏度

1.4.1 半固态铸造

1.4.1 半固态铸造

1.4.2 半固态金属的流变性

对于非牛顿流体,根据其切应力与速度梯度之间的关 系,有宾汉体(Bingham Body)、开尔文体(Kelvin Body)、麦克斯韦体(Maxwell Body)、施韦道夫体 (Schwedoff Body)等类型。

贾志宏 江苏大学材料学院

2011.6

[导入案例]

众所周知,世界上所有 的元素或化合物均以固 体、液体或气体的形式 存在,其存在方式取决 于温度和压力条件;

1.1 液态金属的结构

熔化过程

固相→液相的相变; 两种观点

(1)认为金属固→液转变是通过单个原子间的分离途径来实现 的,即有规则排列的固相晶体直接分裂成单独的原子;

测量方法 (1)座滴法

液态金属成型基础知识

用途:低压铸造广泛用于大批量生产铝合金和镁合金铸件,如发动 机的缸体和缸盖、内燃机活塞、带轮、粗纱绽翼等,也可用于球墨 铸铁、铝合金等较大铸件的生产。

离心铸造:

离心铸造是将熔融金属浇入高速旋转的铸型中,使其在离心力作用 下填充铸型和结晶,从而获得铸件的方法。按铸型旋转轴线的空间 位置不同,离心铸造分为立式和卧式两种。

铸件结构工艺性:

铸件结构应利于避免或减少铸件缺陷:

1.壁厚合理:设计铸件的时候应首先保证金属液的充型能力,在此 前提下减少铸件壁厚。

2.铸件壁厚力求均匀:防止形成热节而产生缩孔、缩松、晶粒粗大 等缺陷,并能减少铸造热应力及因此产生的变形和裂纹等缺陷。

3.铸件壁的连接:铸件不同壁厚的连接应逐渐过渡。拐弯和交接处 应采用较大的圆弧连接,避免锐角结构而采用大角度过渡,以避免 因应力集中而产生开裂。

2.体积疑固

当合金的结晶温度范围很宽,或因铸件截面温度梯度很小,铸 件凝固的某段时间内,其液固共存的疑固区域很宽,甚至贯穿整个 铸件截面,这种凝固方式称为“体积凝固”(或称糊状凝固)

3.中间凝固 金属的结晶范围较窄,或结晶温度范围虽宽,但铸件截面温度

梯度大,铸件截面上的凝固区域宽度介于逐层凝固与体积跽固之间, 称为“中间凝固”。

工艺缺点:熔模铸造工序繁杂,生产周期长,铸件的尺寸和重 量受到铸型(沙壳体)承载能力的限制(一般不超过25公斤)。

用途:成批生产形状复杂、精度要求高或难以进行切削加工的 小型零件,如汽轮机叶片和叶轮、大模数滚刀等。

三、压力铸造

压力铸造是压铸机上将熔融的金属在高压下快速压入金属型,并在 压力下凝固,以获得铸件的方法。压铸机分为立式和卧式两种。

为改善铸型的充填条件,在设计铸件的时候必须保证其壁厚不 小于规定的“最小壁厚”。

离心铸造:

离心铸造是将熔融金属浇入高速旋转的铸型中,使其在离心力作用 下填充铸型和结晶,从而获得铸件的方法。按铸型旋转轴线的空间 位置不同,离心铸造分为立式和卧式两种。

铸件结构工艺性:

铸件结构应利于避免或减少铸件缺陷:

1.壁厚合理:设计铸件的时候应首先保证金属液的充型能力,在此 前提下减少铸件壁厚。

2.铸件壁厚力求均匀:防止形成热节而产生缩孔、缩松、晶粒粗大 等缺陷,并能减少铸造热应力及因此产生的变形和裂纹等缺陷。

3.铸件壁的连接:铸件不同壁厚的连接应逐渐过渡。拐弯和交接处 应采用较大的圆弧连接,避免锐角结构而采用大角度过渡,以避免 因应力集中而产生开裂。

2.体积疑固

当合金的结晶温度范围很宽,或因铸件截面温度梯度很小,铸 件凝固的某段时间内,其液固共存的疑固区域很宽,甚至贯穿整个 铸件截面,这种凝固方式称为“体积凝固”(或称糊状凝固)

3.中间凝固 金属的结晶范围较窄,或结晶温度范围虽宽,但铸件截面温度

梯度大,铸件截面上的凝固区域宽度介于逐层凝固与体积跽固之间, 称为“中间凝固”。

工艺缺点:熔模铸造工序繁杂,生产周期长,铸件的尺寸和重 量受到铸型(沙壳体)承载能力的限制(一般不超过25公斤)。

用途:成批生产形状复杂、精度要求高或难以进行切削加工的 小型零件,如汽轮机叶片和叶轮、大模数滚刀等。

三、压力铸造

压力铸造是压铸机上将熔融的金属在高压下快速压入金属型,并在 压力下凝固,以获得铸件的方法。压铸机分为立式和卧式两种。

为改善铸型的充填条件,在设计铸件的时候必须保证其壁厚不 小于规定的“最小壁厚”。

材料成型基础第一章液态成形理论基础

29

防止和减小铸造应力的措施

①合理设计铸件结构 铸件的形状愈复杂,各部分 壁厚相差愈大,冷却时温度愈不均匀,铸造应力愈 大。因此,在设计铸件时应尽量使铸件形状简单、 对称、壁厚均匀。 ②尽量选用线收缩率小、弹性模量小的合金。 ③采用同时凝固的工艺 所谓同时凝固是指采取一 些工艺措施,使铸件各部分温差很小,几乎同时进 行凝固,如下图所示。因各部分温差小,不易产生 热应力和热裂,铸件变形小。

凝固组织: 晶粒形态、大小、分布(宏观) 晶粒内部结构的形态、大小、分布(微观)

影响因素:炉料、铸件冷却速度、生产工艺

3

2、铸件的凝固方式

铸件的凝固一般存在3个区:固相、凝固、液相; 凝固区的宽度S决定了凝固方式。 (1)逐层凝固

动画3

只发生在纯金属或共晶成分合金 (2)糊状凝固

动画4

发生在结晶温度范围很宽的合金 (3)中间凝固

4

动画5

3、影响铸件凝固方式的主要因素: (1)合金的结晶温度范围

5

(2)铸件的温度梯度

(陡平程度)

6

铸件的温度梯度主要取决于: 1)铸造合金的性质。如铸造合金的导热性愈好、 结晶潜热愈大,则铸件均匀温度的能力愈强,温 度梯度就愈小。 2)铸型的蓄热能力好,对铸件的激冷能力愈强, 使铸件的温度梯度愈大。 3)提高浇注温度,会降低铸型的冷却能力,从 而降低铸件的温度梯度。 总之,合金的结晶温范围愈小,铸件断面的温 度梯度愈大,铸件愈倾向于逐层凝固方式,也愈 容易铸造;所以铸造倾向于糊状凝固的合金铸件 时,如锡青铜和球墨铸铁等,应采用适当的工艺 措施,减小其凝固区。

热应力 相变应力

24

热应力

铸件因壁厚不均匀,或铸件中存在着较大的温差,在同 一时间内铸件各部分收缩不同,先冷却的部位阻碍了后 冷却部位的收缩,在其内部产生了内应力。

金属液态成型理论与技术基础

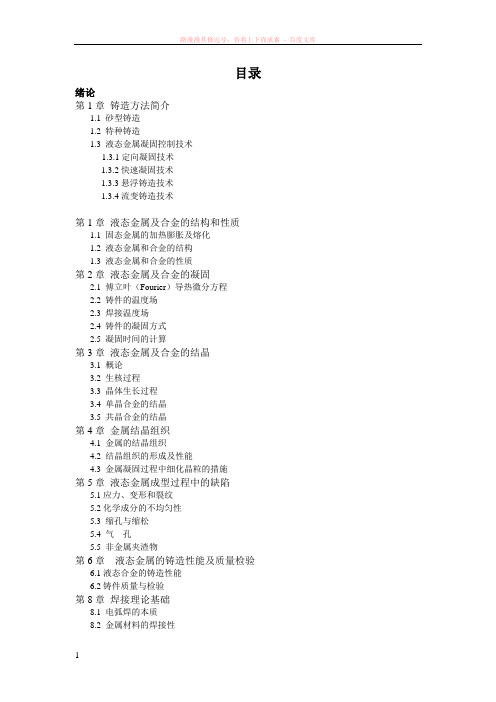

目录绪论第1章铸造方法简介1.1 砂型铸造1.2 特种铸造1.3 液态金属凝固控制技术1.3.1定向凝固技术1.3.2快速凝固技术1.3.3悬浮铸造技术1.3.4流变铸造技术第1章液态金属及合金的结构和性质1.1 固态金属的加热膨胀及熔化1.2 液态金属和合金的结构1.3 液态金属和合金的性质第2章液态金属及合金的凝固2.1 傅立叶(Fourier)导热微分方程2.2 铸件的温度场2.3 焊接温度场2.4 铸件的凝固方式2.5 凝固时间的计算第3章液态金属及合金的结晶3.1 概论3.2 生核过程3.3 晶体生长过程3.4 单晶合金的结晶3.5 共晶合金的结晶第4章金属结晶组织4.1 金属的结晶组织4.2 结晶组织的形成及性能4.3 金属凝固过程中细化晶粒的措施第5章液态金属成型过程中的缺陷5.1应力、变形和裂纹5.2化学成分的不均匀性5.3 缩孔与缩松5.4 气孔5.5 非金属夹渣物第6章液态金属的铸造性能及质量检验6.1液态合金的铸造性能6.2铸件质量与检验第8章焊接理论基础8.1 电弧焊的本质8.2 金属材料的焊接性8.3 焊接接头的组织与性能8.4 焊接质量检验第9章焊接方法及其发展9.1 焊接方法分类9.2 熔化焊9.3 钎焊9.4 先进焊接方法参考教材:1)材料成形原理,陈玉喜主编,中国铁道出版社2002;2)材料成形原理陈平昌等主编机械工业出版社, 2001;3)材料成形原理胡礼木等主编机械工业出版社,2005;4)材料成形原理与工艺应宗荣主编哈尔滨出版社,2005;5)材料成型工艺基础翟封祥尹志华主编哈尔滨工业大学出版社,2003;6) 材料成形工艺基础汤酞则主编中南大学出版社,2003;7)材料成形工艺基础刘新佳姜银方蔡郭生主编化学工业出版社,2006.。

第一篇 液态金属成型原理

表面光滑,树枝状组织较少,接近球状。 三、液态金属的流变学特征

1.切应力与固相体积分数的关系 固体体积分数大于临界值,切应力随固相体积分数的增大而迅速增大。

2.切应力与剪切变形量的关系 随变形量的增大,切应力增大,达到最大值后逐渐减小。最大值随固相 分数的增大而升高。 3.连续搅拌对半固态金属凝固的影响

3.影响合金流动性的因素 (1)合金的成分 合金中: 磷量增加,液相线和固相线温度降低,粘度下降,流动性提高,但过 高使铸铁变脆。一般不用其提高流动性。 硅增加,液相线下降,流动性提高。 锰小于0.25%影响不大,但与S反应,使流动性降低。 铜和镍稍微提高流动性;铬降低流动性,但<1%无影响。 铸钢中: 硅<0.6%,流动性随含量的增加而提高。 锰<2%无明显影响;2%~14含量增加而提高 磷>0.05%,流动性提高,但会使钢变脆。 硫与锰形成化合物使粘度增大,降低流动性。 铬>1.5%降低钢液流动性, 铜提高流动性。

PV=RT(范德瓦尔公式) 对液态结构的研究由于原子间的相互作用,必须予以考 虑,但原子相互位置不确定产生了困难。

一、凝聚理论 把液体看作是浓缩的气体,从气体运动论观点出发,通

过修正气体状态方程式,来修正浓缩气体中原子或分子之间 作用力的影响。博尔恩及格林提出了一组适于描述液体运动 论的分子分布函数。但很复杂,实际很难应用。 二、点阵理论

SG LS LG • cos

cos SG LS LG

σSG>σLS时,cosθ 为正值,即θ<90º 为锐角,称为润 湿固体; θ=0º 时,液体在固体表面铺展成薄膜,完全润湿。

σSG<σLS时,cosθ 为负值,即θ>90º 为钝角,称为不能 润湿固体; θ=180º 时,液体完全不润湿固体。

1.切应力与固相体积分数的关系 固体体积分数大于临界值,切应力随固相体积分数的增大而迅速增大。

2.切应力与剪切变形量的关系 随变形量的增大,切应力增大,达到最大值后逐渐减小。最大值随固相 分数的增大而升高。 3.连续搅拌对半固态金属凝固的影响

3.影响合金流动性的因素 (1)合金的成分 合金中: 磷量增加,液相线和固相线温度降低,粘度下降,流动性提高,但过 高使铸铁变脆。一般不用其提高流动性。 硅增加,液相线下降,流动性提高。 锰小于0.25%影响不大,但与S反应,使流动性降低。 铜和镍稍微提高流动性;铬降低流动性,但<1%无影响。 铸钢中: 硅<0.6%,流动性随含量的增加而提高。 锰<2%无明显影响;2%~14含量增加而提高 磷>0.05%,流动性提高,但会使钢变脆。 硫与锰形成化合物使粘度增大,降低流动性。 铬>1.5%降低钢液流动性, 铜提高流动性。

PV=RT(范德瓦尔公式) 对液态结构的研究由于原子间的相互作用,必须予以考 虑,但原子相互位置不确定产生了困难。

一、凝聚理论 把液体看作是浓缩的气体,从气体运动论观点出发,通

过修正气体状态方程式,来修正浓缩气体中原子或分子之间 作用力的影响。博尔恩及格林提出了一组适于描述液体运动 论的分子分布函数。但很复杂,实际很难应用。 二、点阵理论

SG LS LG • cos

cos SG LS LG

σSG>σLS时,cosθ 为正值,即θ<90º 为锐角,称为润 湿固体; θ=0º 时,液体在固体表面铺展成薄膜,完全润湿。

σSG<σLS时,cosθ 为负值,即θ>90º 为钝角,称为不能 润湿固体; θ=180º 时,液体完全不润湿固体。

金属的液态成型

与浇注条件、铸型材料和铸型条件等有关。 测定:螺旋试样法

·流动性对铸件质量的影响

1)流动性好,容易获得尺寸准确,轮廓清晰的铸件。

2)流动性好的合金 ,有利于液态金属中的非金属夹杂 物和气体的上浮和排除,从而使铸件的内在质量得到 保证 。 3)流动性好的合金,可使铸件的凝固收缩部分及时得 到液态合金的补充,从而可防止铸件中产生缩孔、缩 松等缺陷。

断后伸长率≥6% 。

性能:抗拉强度比灰铸铁高,为碳钢的40~70%,

接近于铸钢;有一定塑性和韧性。但仍不可锻造。

断口 心部 呈黑 色

铁素体基体黑心可锻铸铁

珠光体基体可锻铸铁

3. 球墨铸铁

是石墨呈球状分布的灰口铸铁,简称球铁。

牌号:QT × × ×- × ×

(如QT600-03)

组织 :钢基体+ 球状G

成分

合金铸铁(特殊性能铸铁)

按石墨的形 态(灰口铸 铁分类)

灰 铸 铁:石墨呈粗片状 可锻铸铁:石墨呈团絮状 球墨铸铁:石墨呈球状 蠕墨铸铁:石墨蠕虫状

白口 灰口

● 常用铸铁的特点及应用

常用铸铁的种类:

灰口铸铁 合金铸铁

灰铸铁 可锻铸铁 球墨铸铁 蠕墨铸铁

1. 灰铸铁

指石墨呈片状分布的灰口铸铁。 成分: 2.5~4.0%C; 1.0~3.0% Si;少量Mn 、S、P 等。 组织: F +片状G ;F + P+片状G; P +片状G ; 性能:抗压不抗拉,塑性差,铸造性能和切削加工性能好;

二. 合金的收缩

(一)收缩的概念

金属由液态向固态的冷却过程中,其体积和尺寸减小 的现象称为收缩。

三个收缩阶段: 液态收缩,凝固收缩,固态收缩

应用:在常用的合金中,铸钢的收缩最大,灰铸铁的 最小。

·流动性对铸件质量的影响

1)流动性好,容易获得尺寸准确,轮廓清晰的铸件。

2)流动性好的合金 ,有利于液态金属中的非金属夹杂 物和气体的上浮和排除,从而使铸件的内在质量得到 保证 。 3)流动性好的合金,可使铸件的凝固收缩部分及时得 到液态合金的补充,从而可防止铸件中产生缩孔、缩 松等缺陷。

断后伸长率≥6% 。

性能:抗拉强度比灰铸铁高,为碳钢的40~70%,

接近于铸钢;有一定塑性和韧性。但仍不可锻造。

断口 心部 呈黑 色

铁素体基体黑心可锻铸铁

珠光体基体可锻铸铁

3. 球墨铸铁

是石墨呈球状分布的灰口铸铁,简称球铁。

牌号:QT × × ×- × ×

(如QT600-03)

组织 :钢基体+ 球状G

成分

合金铸铁(特殊性能铸铁)

按石墨的形 态(灰口铸 铁分类)

灰 铸 铁:石墨呈粗片状 可锻铸铁:石墨呈团絮状 球墨铸铁:石墨呈球状 蠕墨铸铁:石墨蠕虫状

白口 灰口

● 常用铸铁的特点及应用

常用铸铁的种类:

灰口铸铁 合金铸铁

灰铸铁 可锻铸铁 球墨铸铁 蠕墨铸铁

1. 灰铸铁

指石墨呈片状分布的灰口铸铁。 成分: 2.5~4.0%C; 1.0~3.0% Si;少量Mn 、S、P 等。 组织: F +片状G ;F + P+片状G; P +片状G ; 性能:抗压不抗拉,塑性差,铸造性能和切削加工性能好;

二. 合金的收缩

(一)收缩的概念

金属由液态向固态的冷却过程中,其体积和尺寸减小 的现象称为收缩。

三个收缩阶段: 液态收缩,凝固收缩,固态收缩

应用:在常用的合金中,铸钢的收缩最大,灰铸铁的 最小。

液态成型原理

平面生长

树枝状晶体生长示意图

第一章:凝固理论基础

1.4 晶体的长大

1.4.3.1 液-固界面前沿液相中的温度梯度 •正温度梯度:液相中,距液-固界面越远,温度越高。 •负温度梯度:液相中,距液-固界面越远,温度越低。 固

液

第一章:凝固理论基础

1.4 晶体的长大

1.4.3.2 平面状长大形态

1.3 晶体的长大

1.4 单向合金的凝固

1.5 多项合金的凝固

第一章:凝固理论基础

1.1 液态金属的结晶

物质从液态到固态的转变过程。若凝固后的物质 为晶体,则称之为结晶。金属及其合金都是晶体, 所以它们的凝固过程就是结晶。 凝固过程影响后续工艺性能、使用性能和寿命。 凝固是相变过程,可为其它相变的研究提供基础。 金属冶炼、铸造、焊接工艺过程就是结晶过程。

属间化合物成分的合金,潜热的影响较大;而对于宽结晶温度范围的

合金,潜热对流动性影响不大。

合金液的粘度

第三章:液态金属凝固热力学和动力学

3.1 液态金属凝固热力学

一、液体金属凝固热力学条件 △Gv=Gl-Gs=(HL-TSL)-(Hs-TSs) =(HL-Hs)-T(SL-Ss)=L-T △S 在Tm点: △Gv=L-Tm △S=0 △S= L/Tm △Gv=L △T/Tm 过冷现象 (1)过冷:金属的实际结晶温度总是低于 其理论结晶温度的现象。

表面上成核的过程。 (凝固形核的主要方式)

形核方式:均匀形核,非均匀形核

第一章:凝固理论基础

1.1 液态金属的结晶 1.1.2 结晶热力学

液态金属结晶的动力:过冷度

液态金属结晶的阻力:形成新的界面 热力学能障:由被迫处于高自由能过度状态下的

01-1金属液态成形

2.影响因素

① 化学成分 不同成分的合金其收缩率一般也不相同。在常用铸造 合金中铸刚的收缩最大,灰铸铁最小。

② 浇注温度 合金浇注温度越高,过热度越大,液体收缩越大。 ③ 铸件结构 与铸型条件 铸件冷却收缩时,因其形状、尺寸的不

同,各部分的冷却速度不同,导致收缩不一致,且互相阻碍, 又加之铸型和型芯对铸件收缩的阻力,故铸件的实际收缩率总 是小于其自由收缩率。这种阻力越大,铸件的实际收缩率就越 小。

因消除后,应力随之消失。 • 残余应力——应力长期存在一直保留到室温的应力。

应用科学学院

第21页,共44页。

第一节 金属液态成形工艺基础

(三)铸造内应力

• 铸件凝固冷却过程中,若收缩受阻,则在铸件内会产生铸造应力。它是 铸件产生变形和裂纹的基本原因。

铸造(内)应力:

铸造应力

应用科学学院

铸件收缩受到机械阻碍

➢流动性差:铸件易产生浇不到、冷隔、气孔和夹杂等缺陷。 ➢流动性好:易于充满型腔,有利于气体和非金属夹杂物上浮和对铸件进

行补缩。 ➢不同的合金具有不同的流动性。在进行铸件设计和铸造工艺制定时,必

须考虑合金流动性。那么,我们怎样衡量合金的流动性呢?

应用科学学院

第2页,共44页。

第一节 金属液态成形工艺基础

应用科学学院

第6页,共44页。

温度(℃)

流动性(cm)

300 200 100

0 80 60 40 20 0

Pb 20 40 60 80 Sb

a)在恒温下凝固 b)在一定温度范围内凝固

应用科学学院

第7页,共44页。

Fe-C合金的流动性与含碳量之间的关系 亚共晶铸铁随含碳量增加,结晶温度区间减小,流动性逐渐提高,愈接近共晶成分,合金

① 化学成分 不同成分的合金其收缩率一般也不相同。在常用铸造 合金中铸刚的收缩最大,灰铸铁最小。

② 浇注温度 合金浇注温度越高,过热度越大,液体收缩越大。 ③ 铸件结构 与铸型条件 铸件冷却收缩时,因其形状、尺寸的不

同,各部分的冷却速度不同,导致收缩不一致,且互相阻碍, 又加之铸型和型芯对铸件收缩的阻力,故铸件的实际收缩率总 是小于其自由收缩率。这种阻力越大,铸件的实际收缩率就越 小。

因消除后,应力随之消失。 • 残余应力——应力长期存在一直保留到室温的应力。

应用科学学院

第21页,共44页。

第一节 金属液态成形工艺基础

(三)铸造内应力

• 铸件凝固冷却过程中,若收缩受阻,则在铸件内会产生铸造应力。它是 铸件产生变形和裂纹的基本原因。

铸造(内)应力:

铸造应力

应用科学学院

铸件收缩受到机械阻碍

➢流动性差:铸件易产生浇不到、冷隔、气孔和夹杂等缺陷。 ➢流动性好:易于充满型腔,有利于气体和非金属夹杂物上浮和对铸件进

行补缩。 ➢不同的合金具有不同的流动性。在进行铸件设计和铸造工艺制定时,必

须考虑合金流动性。那么,我们怎样衡量合金的流动性呢?

应用科学学院

第2页,共44页。

第一节 金属液态成形工艺基础

应用科学学院

第6页,共44页。

温度(℃)

流动性(cm)

300 200 100

0 80 60 40 20 0

Pb 20 40 60 80 Sb

a)在恒温下凝固 b)在一定温度范围内凝固

应用科学学院

第7页,共44页。

Fe-C合金的流动性与含碳量之间的关系 亚共晶铸铁随含碳量增加,结晶温度区间减小,流动性逐渐提高,愈接近共晶成分,合金

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

合金元素

凡能形成低熔点化合物、降低合金液体粘度和 表面张力的元素,均能提高合金流动性,如 P 元素; 凡能形成高熔点夹杂物的元素,都会降低合金 流动性。如S、Mn等。

13

1.1.1 液态金属的流动性和充型能力

合金的结晶特点

金属在结晶状态下流动

(a)纯金属 (b)结晶温度范围宽的合金

14

1.1.1 液态金属的流动性和充型能力

3

概念和特点

铸造工艺的缺点

(1)铸件力学性能特别是塑性与冲击性能低于塑 性成形件; (2)铸造工序多,难以精确控制,铸件质量不稳 定; (3)砂型铸造劳动条件差; (4)铸件大多为毛坯件。

4

概念和特点

铸造方法的分类

金属型铸造

砂型铸造 特种铸造

低压铸造

压力铸造 熔模铸造

离心铸造 陶瓷型铸造 实型铸造

4.铸件结构方面 模数(折算厚度) 模数大的铸件,由于与铸型的接触表面积相对较 小,热量散失比较缓慢,则充型能力较高;

铸件的壁越薄,模数越小,则越不容易被充满。

铸件的复杂程度:

铸件结构复杂,则型腔结构复杂,流动阻力大, 铸型的充填就困难。

合金的流动性; 合金的收缩性; 合金的吸气性。

7

1.1.1 液态金属的流动性和充型能力

液态金属浇注入铸型后,液体利用自身的流 动性而充填铸型。充型能力:液体金属充满 型腔,获得尺寸精确、轮廓清晰的成型件的 能力。 充型能力的影响因素: 合金液体的流动性; 铸型性质; 浇注条件; 铸件结构。

1.1.1 液态金属的流动性和充型能力

2.铸型性质 铸型的蓄热系数 铸型的温度

蓄热系数是指当某一足够厚度 单一材料层一侧受到谐波热作 用时,表面温度将按统一周期 波动,通过表面的热流波幅与 表面温度波幅的比值。其值越 大,材料的热稳定性越好。即 蓄热系数小时,受热来的快, 凉时去也快。

铸型中的气体

19

1.1.1 液态金属的流动性和充型能力 (3)合金的物理性质对流动性的影响

合金的热导率λ,比热容C和密度ρ对流动性的影响

C、ρ较大,λ较小的合金,因其本身含有较多的热量,而 热量的散失又较慢,因此,流动性就好;反之,流动性就差。

合金的表面张力对流动性的影响

在相同条件下,一般合金表面张力大的,流动性差;相反, 则流动性就好。 液态合金的粘度与其化学成分、温度及夹杂物的含量和状态 等有关。一般粘度愈大,流动性就愈差,而粘度愈小流动性 就愈好。

10

1.1.1 液态金属的流动性和充型能力

影响充型能力的因素

1、合金的流动性

合金的种类及结晶特点

合金结晶潜热和晶粒形状

合金的物理性质

11

1.1.1 液态金属的流动性和充型能力

(1)合金种类 合金种类不同,流动性不同。 灰铸铁最好,铸钢最差。

12

1.1.1 液态金属的流动性和充型能力

20

液态合金的粘度对流动性的影响

1.1.1 液态金属的流动性和充型能力

总的来说,流动性好的合金在多数情况下其充 型能力都较强; 流动性差的合金其充型能力较差,但也可以通 过改善其它条件来提高充型能力(如提高熔炼 质量、浇注温度和浇注速度,改善铸型条件及 铸件结构等),以获得健全铸件。

21

1.1 液态金属成形理论基础

1

概念和特点

概念

铸造:将液态金属浇入与零件形状、尺寸相适 应的铸型型腔中,待其冷却凝固后,获得毛坯 或零件的工艺方法。

灰口铸铁齿轮箱

内燃机气缸

2

概念和特点

铸造工艺的优点

(1)适合复杂形状,特别是复杂内腔铸件成形;

(2)对材料适应性广,特别是低塑性材料; (3)尺寸、重量几乎不受限,工艺灵活; (4)原料广,近形近尺寸成形,省料省工,成本低。

5

概念和特点

液态成形(砂型铸造)工艺流程

型砂配制 工装准备 芯砂配制 造型 炉料准备 造芯 砂型干燥 合金熔炼 型芯干燥 合箱浇注 凝固冷却

落砂清理

铸件检验

成品入库

6

1.1.1 液态金属的流动性和充型能力

铸造性能

是否容易铸造出形状完整和性能优异的铸件,通 常用铸造性能指标来表示。 影响铸造性能的因素:

18

1.1.1 液态金属的流动性和充型能力

结晶晶粒的形状对流动性的影响

在固定温度下结晶的三种Al-Cu合金:

中间化合物 AlCu(WCu—54%)

Al+AlCu共晶(WCu—33%)

纯Al(WAl=100%)

由于前两种合金形成球状及规则形状的晶粒,其流

动性就比形成树枝状晶粒的纯铝好。

铁碳合金的流动性

铸铁的流动性比铸钢好。 铸铁愈接近共晶成分,结晶温度区间愈小,流 动性愈好。

17

1.1.1 液态金属的流动性和充型能力

(2)合金结晶潜热和晶粒形状的影响

在合金的结晶过程中放出潜热愈多,则液态合金 保持时间就愈久,流动性就好。但是,结晶潜热 对流动性的良好作用是否能充分发挥,则取决于 合金的结晶特点。 对于纯金属和共晶成分的合金其结晶潜热提高流 动性的作用能够比较充分地发挥;而对于结晶温 度范围较宽的合金则影响不显著。

8

1.1.1 液态金属的流动性和充型能力

流动性的概念与意义 指熔融合金自身的流动能力。 流动性好,充型能力强,易于获得尺寸准确、外 形完整和轮廓清晰的铸件。 流动性不好,充型能力差,铸件易产生浇不到、 冷隔、气孔和夹杂等缺陷。

9

1.Байду номын сангаас.1 液态金属的流动性和充型能力

用“螺旋形试样”长度来衡量. 在相同浇注条件下,浇出的试样越长,合金流 浇口杯 出气口 动性越好.

22

1.1.1 液态金属的流动性和充型能力

3.浇注条件 ①浇注温度

浇注温度越高,保持液态的时间越长,充型能力越高。 液体金属在流动方向上所受的压力越大,充型能力越 高。压力铸造、离心铸造。 浇注系统越复杂,流动阻力越大,充型能力差。

②充型压力

③浇注系统

23

1.1.1 液态金属的流动性和充型能力

共晶合金的流动性

恒温下从表向内逐层凝固,凝固层内表面较光 滑,对未凝液体的流动阻力小,流动性好。

15

1.1.1 液态金属的流动性和充型能力 固溶体合金的流动性

在一定温度范围内结晶,铸件截面上存在一定宽度 的液固共存糊状区,固液界面粗糙,液体流动阻力 大,流动性差。

16

1.1.1 液态金属的流动性和充型能力

凡能形成低熔点化合物、降低合金液体粘度和 表面张力的元素,均能提高合金流动性,如 P 元素; 凡能形成高熔点夹杂物的元素,都会降低合金 流动性。如S、Mn等。

13

1.1.1 液态金属的流动性和充型能力

合金的结晶特点

金属在结晶状态下流动

(a)纯金属 (b)结晶温度范围宽的合金

14

1.1.1 液态金属的流动性和充型能力

3

概念和特点

铸造工艺的缺点

(1)铸件力学性能特别是塑性与冲击性能低于塑 性成形件; (2)铸造工序多,难以精确控制,铸件质量不稳 定; (3)砂型铸造劳动条件差; (4)铸件大多为毛坯件。

4

概念和特点

铸造方法的分类

金属型铸造

砂型铸造 特种铸造

低压铸造

压力铸造 熔模铸造

离心铸造 陶瓷型铸造 实型铸造

4.铸件结构方面 模数(折算厚度) 模数大的铸件,由于与铸型的接触表面积相对较 小,热量散失比较缓慢,则充型能力较高;

铸件的壁越薄,模数越小,则越不容易被充满。

铸件的复杂程度:

铸件结构复杂,则型腔结构复杂,流动阻力大, 铸型的充填就困难。

合金的流动性; 合金的收缩性; 合金的吸气性。

7

1.1.1 液态金属的流动性和充型能力

液态金属浇注入铸型后,液体利用自身的流 动性而充填铸型。充型能力:液体金属充满 型腔,获得尺寸精确、轮廓清晰的成型件的 能力。 充型能力的影响因素: 合金液体的流动性; 铸型性质; 浇注条件; 铸件结构。

1.1.1 液态金属的流动性和充型能力

2.铸型性质 铸型的蓄热系数 铸型的温度

蓄热系数是指当某一足够厚度 单一材料层一侧受到谐波热作 用时,表面温度将按统一周期 波动,通过表面的热流波幅与 表面温度波幅的比值。其值越 大,材料的热稳定性越好。即 蓄热系数小时,受热来的快, 凉时去也快。

铸型中的气体

19

1.1.1 液态金属的流动性和充型能力 (3)合金的物理性质对流动性的影响

合金的热导率λ,比热容C和密度ρ对流动性的影响

C、ρ较大,λ较小的合金,因其本身含有较多的热量,而 热量的散失又较慢,因此,流动性就好;反之,流动性就差。

合金的表面张力对流动性的影响

在相同条件下,一般合金表面张力大的,流动性差;相反, 则流动性就好。 液态合金的粘度与其化学成分、温度及夹杂物的含量和状态 等有关。一般粘度愈大,流动性就愈差,而粘度愈小流动性 就愈好。

10

1.1.1 液态金属的流动性和充型能力

影响充型能力的因素

1、合金的流动性

合金的种类及结晶特点

合金结晶潜热和晶粒形状

合金的物理性质

11

1.1.1 液态金属的流动性和充型能力

(1)合金种类 合金种类不同,流动性不同。 灰铸铁最好,铸钢最差。

12

1.1.1 液态金属的流动性和充型能力

20

液态合金的粘度对流动性的影响

1.1.1 液态金属的流动性和充型能力

总的来说,流动性好的合金在多数情况下其充 型能力都较强; 流动性差的合金其充型能力较差,但也可以通 过改善其它条件来提高充型能力(如提高熔炼 质量、浇注温度和浇注速度,改善铸型条件及 铸件结构等),以获得健全铸件。

21

1.1 液态金属成形理论基础

1

概念和特点

概念

铸造:将液态金属浇入与零件形状、尺寸相适 应的铸型型腔中,待其冷却凝固后,获得毛坯 或零件的工艺方法。

灰口铸铁齿轮箱

内燃机气缸

2

概念和特点

铸造工艺的优点

(1)适合复杂形状,特别是复杂内腔铸件成形;

(2)对材料适应性广,特别是低塑性材料; (3)尺寸、重量几乎不受限,工艺灵活; (4)原料广,近形近尺寸成形,省料省工,成本低。

5

概念和特点

液态成形(砂型铸造)工艺流程

型砂配制 工装准备 芯砂配制 造型 炉料准备 造芯 砂型干燥 合金熔炼 型芯干燥 合箱浇注 凝固冷却

落砂清理

铸件检验

成品入库

6

1.1.1 液态金属的流动性和充型能力

铸造性能

是否容易铸造出形状完整和性能优异的铸件,通 常用铸造性能指标来表示。 影响铸造性能的因素:

18

1.1.1 液态金属的流动性和充型能力

结晶晶粒的形状对流动性的影响

在固定温度下结晶的三种Al-Cu合金:

中间化合物 AlCu(WCu—54%)

Al+AlCu共晶(WCu—33%)

纯Al(WAl=100%)

由于前两种合金形成球状及规则形状的晶粒,其流

动性就比形成树枝状晶粒的纯铝好。

铁碳合金的流动性

铸铁的流动性比铸钢好。 铸铁愈接近共晶成分,结晶温度区间愈小,流 动性愈好。

17

1.1.1 液态金属的流动性和充型能力

(2)合金结晶潜热和晶粒形状的影响

在合金的结晶过程中放出潜热愈多,则液态合金 保持时间就愈久,流动性就好。但是,结晶潜热 对流动性的良好作用是否能充分发挥,则取决于 合金的结晶特点。 对于纯金属和共晶成分的合金其结晶潜热提高流 动性的作用能够比较充分地发挥;而对于结晶温 度范围较宽的合金则影响不显著。

8

1.1.1 液态金属的流动性和充型能力

流动性的概念与意义 指熔融合金自身的流动能力。 流动性好,充型能力强,易于获得尺寸准确、外 形完整和轮廓清晰的铸件。 流动性不好,充型能力差,铸件易产生浇不到、 冷隔、气孔和夹杂等缺陷。

9

1.Байду номын сангаас.1 液态金属的流动性和充型能力

用“螺旋形试样”长度来衡量. 在相同浇注条件下,浇出的试样越长,合金流 浇口杯 出气口 动性越好.

22

1.1.1 液态金属的流动性和充型能力

3.浇注条件 ①浇注温度

浇注温度越高,保持液态的时间越长,充型能力越高。 液体金属在流动方向上所受的压力越大,充型能力越 高。压力铸造、离心铸造。 浇注系统越复杂,流动阻力越大,充型能力差。

②充型压力

③浇注系统

23

1.1.1 液态金属的流动性和充型能力

共晶合金的流动性

恒温下从表向内逐层凝固,凝固层内表面较光 滑,对未凝液体的流动阻力小,流动性好。

15

1.1.1 液态金属的流动性和充型能力 固溶体合金的流动性

在一定温度范围内结晶,铸件截面上存在一定宽度 的液固共存糊状区,固液界面粗糙,液体流动阻力 大,流动性差。

16

1.1.1 液态金属的流动性和充型能力