模具验收单范本

合集下载

模具验收单

模号 检查项目

模具外观

顶出复位、 抽插芯、 取件

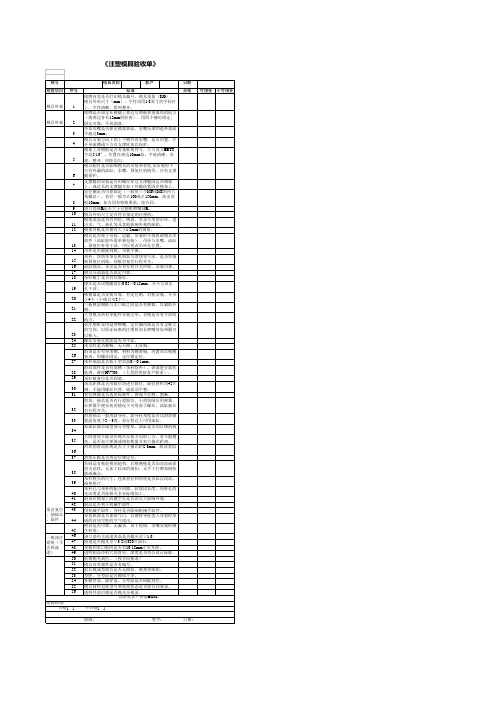

《注塑模具验收单》

共___页

第___页

产品名称

品号

日期

序号

标准

1

铭牌内容是否打印模具编号、模具重量(KG)、模具外形尺寸(mm),字符均用字码打上,或雕刻上。 字符清晰、排列整齐。

合格

2

铭牌是否固定在模腿上靠近后模板和基准角的地方(离两边各有15mm的距离),用四个柳钉固定,固定可 靠,不易剥落。

6 出在顶杆上的潜伏式浇口是否存在表面收缩。

7 料把是否易于去除,制品外观面无浇口痕迹,制品有装配处无残余料把。

1 前后模表面是否有不平整、凹坑、锈迹等其他影响外观的缺陷。

日期 合格 可接受 不可接受

2 镶块与模框配合,四R角是否低于1mm的间隙(最大处)。

成型部分 分型面 排气槽

3 分型面保持干净、整洁,无手提砂轮打磨避空,封胶部分无凹陷。

9 模具后模正面是否用油石去除所有纹路、刀痕、火花纹,如未破坏可保留。

10 模具各零部件是否有编号。

11 前后模成型部位是否无倒扣、倒角等缺陷。 一模数腔的制品,如是左右对称件,是否注明L或R,如客户对位置和尺寸有要求需按客户要求,如客户无

12 要求,则应在不影响外观及装配的地方加上,字号为1/8″。 13 模架锁紧面研配是否到位,70%以上面积碰到。

模号 检查项目

成型部分 分型面 排气槽

热流道系统

《注塑模具验收单》

共___页

产品名称

品号

序号

标准

14 顶杆是否布置在离侧壁较近处以及筋、凸台的旁边,并使用较大顶杆。

15 对于相同的件是否注明编号1、2、3等(打印方式同上)。

模具外观

顶出复位、 抽插芯、 取件

《注塑模具验收单》

共___页

第___页

产品名称

品号

日期

序号

标准

1

铭牌内容是否打印模具编号、模具重量(KG)、模具外形尺寸(mm),字符均用字码打上,或雕刻上。 字符清晰、排列整齐。

合格

2

铭牌是否固定在模腿上靠近后模板和基准角的地方(离两边各有15mm的距离),用四个柳钉固定,固定可 靠,不易剥落。

6 出在顶杆上的潜伏式浇口是否存在表面收缩。

7 料把是否易于去除,制品外观面无浇口痕迹,制品有装配处无残余料把。

1 前后模表面是否有不平整、凹坑、锈迹等其他影响外观的缺陷。

日期 合格 可接受 不可接受

2 镶块与模框配合,四R角是否低于1mm的间隙(最大处)。

成型部分 分型面 排气槽

3 分型面保持干净、整洁,无手提砂轮打磨避空,封胶部分无凹陷。

9 模具后模正面是否用油石去除所有纹路、刀痕、火花纹,如未破坏可保留。

10 模具各零部件是否有编号。

11 前后模成型部位是否无倒扣、倒角等缺陷。 一模数腔的制品,如是左右对称件,是否注明L或R,如客户对位置和尺寸有要求需按客户要求,如客户无

12 要求,则应在不影响外观及装配的地方加上,字号为1/8″。 13 模架锁紧面研配是否到位,70%以上面积碰到。

模号 检查项目

成型部分 分型面 排气槽

热流道系统

《注塑模具验收单》

共___页

产品名称

品号

序号

标准

14 顶杆是否布置在离侧壁较近处以及筋、凸台的旁边,并使用较大顶杆。

15 对于相同的件是否注明编号1、2、3等(打印方式同上)。

模具验收检查单(模具自检表)

3.出、入水是否打编号,是否无泄露。

4.水嘴周边是否无干涉、妨碍码模。

其它

1.是否按照模具技术协议开模。

2.模具开合是否畅顺,开合顺序是否正确。

3.导套底部是否有排气槽。

4.电气系统是否能正常运作。

5.液压系统是否能正常运作。

验收人员

意见

验收是否合格□合格□不合格会签:

3.抽芯顺序能否可靠实现。

4.滑动面是否加工油槽或者自润滑。

顶出机构

1.顶出孔是否加工,是否与注塑机相配。

2.顶出是否畅顺,顶出顺序能否可靠实现。

3.顶出行程是否足够,顶针板是否有限位。

4.顶针是否已防转。

5.顶针是否装齐、正确。

冷却系统

1.是否已加工。

2.水嘴是否安装连接好,是否畅通,是否有标识。

5.油污、铁屑、杂物等是否清理干净。

6.各镶件是否固定好。

7.面、轮廓是否清晰、光顺无起级。

8.型芯、滑块、镶件是否有烧焊。

浇注系统

1.唧嘴球面R、小端口径、定位圈是否与啤机相配。

2.唧嘴是否已防转。

3.主流道、分流道的粗糙度是否达到要求。

4.是否有冷料井和排气槽。

抽芯机构

1.滑动是否畅顺、可靠。

2.抽芯前后是否有限位,抽芯行程是否足够。

模具验收检查单

产品名称

供应商

产品图号

版本Biblioteka 模穴数模具代码试模次数

验收日期

项目

检验内容

合格

可接受

不接受

备注

外观

1.是否清洁、无生锈、无凹陷及其它影响外观缺陷。

2.模具配件是否影响模具的吊装和存放。

型腔型芯

1.所有零件是否均已安装。

2.型腔型芯表面粗糙度是否达到要求。

4.水嘴周边是否无干涉、妨碍码模。

其它

1.是否按照模具技术协议开模。

2.模具开合是否畅顺,开合顺序是否正确。

3.导套底部是否有排气槽。

4.电气系统是否能正常运作。

5.液压系统是否能正常运作。

验收人员

意见

验收是否合格□合格□不合格会签:

3.抽芯顺序能否可靠实现。

4.滑动面是否加工油槽或者自润滑。

顶出机构

1.顶出孔是否加工,是否与注塑机相配。

2.顶出是否畅顺,顶出顺序能否可靠实现。

3.顶出行程是否足够,顶针板是否有限位。

4.顶针是否已防转。

5.顶针是否装齐、正确。

冷却系统

1.是否已加工。

2.水嘴是否安装连接好,是否畅通,是否有标识。

5.油污、铁屑、杂物等是否清理干净。

6.各镶件是否固定好。

7.面、轮廓是否清晰、光顺无起级。

8.型芯、滑块、镶件是否有烧焊。

浇注系统

1.唧嘴球面R、小端口径、定位圈是否与啤机相配。

2.唧嘴是否已防转。

3.主流道、分流道的粗糙度是否达到要求。

4.是否有冷料井和排气槽。

抽芯机构

1.滑动是否畅顺、可靠。

2.抽芯前后是否有限位,抽芯行程是否足够。

模具验收检查单

产品名称

供应商

产品图号

版本Biblioteka 模穴数模具代码试模次数

验收日期

项目

检验内容

合格

可接受

不接受

备注

外观

1.是否清洁、无生锈、无凹陷及其它影响外观缺陷。

2.模具配件是否影响模具的吊装和存放。

型腔型芯

1.所有零件是否均已安装。

2.型腔型芯表面粗糙度是否达到要求。

模具验收单

前模抛光到位。(按合同要求)

模具各零部件是否有编号。

前后模成型部位是否无倒扣、倒角等缺陷。

型腔、分型面是否擦拭干净。

各碰穿面、插穿面、分型面是否研配到位。

模具材料包括型号和处理状态是否按合同要求。

透明件前后模是否抛光至镜面。 其余见客户特需BOM。

不合格[ ]

日期 合格

可接受 不可接受

核准:

签字:

日期:

用机械手取件,导柱是否影响机械手取件。

导套底部是否加排气口,以便将导柱进入导套时形 成的封闭空腔的空气排出。 密封是否可靠,无漏水,易于检修,水嘴安装时缠 生料带。 浇口套内主流道表面是否抛光至▽1.6。 浇道是否抛光至▽3.2或320#油石。 顶板和水口板间是否有10-12mm左右开距。 透明制品冷料穴的直径、深度是否符合设计标准。

系统(不 47

含热流

48

道)

49

50

51

52

53

54

55

56

检验结论: 合格[ ]

模具名称

客户

标准

铭牌内容是否打印模具编号、模具重量(KG)、 模具外形尺寸(mm),字符均用1/8英寸的字码打 上,字符清晰、排列整齐。 铭牌是否固定在模腿上靠近后模板和基准角的地方 (离两边各有15mm的距离),用四个柳钉固定, 固定可靠,不易剥落。 冷却水嘴是否伸出模架表面,水嘴头部凹进外表面 不超过3mm。 模具安装方向上的上下侧开设水嘴,是否内置,并 开导流槽或下方有支撑柱加以保护。 模架上各模板是否有基准角符号,大写英文BETT, 字高5/16″,位置在离边10mm处,字迹清晰、美 观、整齐、间距均匀。 模具配件是否影响模具的吊装和存放,如安装时下 方有外漏的油缸、水嘴、预复位机构等,应有支撑 腿保护。 支撑腿的安装是否用螺丝穿过支撑腿固定在模架 上,或过长的支撑腿车加工外螺纹紧固在模架上。 定位圈是否可靠固定(一般用三个M6或M8的内六 角螺丝),直径一般为¢100或¢150mm,高出顶 板10mm。如合同有特殊要求,按合同。

模具各零部件是否有编号。

前后模成型部位是否无倒扣、倒角等缺陷。

型腔、分型面是否擦拭干净。

各碰穿面、插穿面、分型面是否研配到位。

模具材料包括型号和处理状态是否按合同要求。

透明件前后模是否抛光至镜面。 其余见客户特需BOM。

不合格[ ]

日期 合格

可接受 不可接受

核准:

签字:

日期:

用机械手取件,导柱是否影响机械手取件。

导套底部是否加排气口,以便将导柱进入导套时形 成的封闭空腔的空气排出。 密封是否可靠,无漏水,易于检修,水嘴安装时缠 生料带。 浇口套内主流道表面是否抛光至▽1.6。 浇道是否抛光至▽3.2或320#油石。 顶板和水口板间是否有10-12mm左右开距。 透明制品冷料穴的直径、深度是否符合设计标准。

系统(不 47

含热流

48

道)

49

50

51

52

53

54

55

56

检验结论: 合格[ ]

模具名称

客户

标准

铭牌内容是否打印模具编号、模具重量(KG)、 模具外形尺寸(mm),字符均用1/8英寸的字码打 上,字符清晰、排列整齐。 铭牌是否固定在模腿上靠近后模板和基准角的地方 (离两边各有15mm的距离),用四个柳钉固定, 固定可靠,不易剥落。 冷却水嘴是否伸出模架表面,水嘴头部凹进外表面 不超过3mm。 模具安装方向上的上下侧开设水嘴,是否内置,并 开导流槽或下方有支撑柱加以保护。 模架上各模板是否有基准角符号,大写英文BETT, 字高5/16″,位置在离边10mm处,字迹清晰、美 观、整齐、间距均匀。 模具配件是否影响模具的吊装和存放,如安装时下 方有外漏的油缸、水嘴、预复位机构等,应有支撑 腿保护。 支撑腿的安装是否用螺丝穿过支撑腿固定在模架 上,或过长的支撑腿车加工外螺纹紧固在模架上。 定位圈是否可靠固定(一般用三个M6或M8的内六 角螺丝),直径一般为¢100或¢150mm,高出顶 板10mm。如合同有特殊要求,按合同。

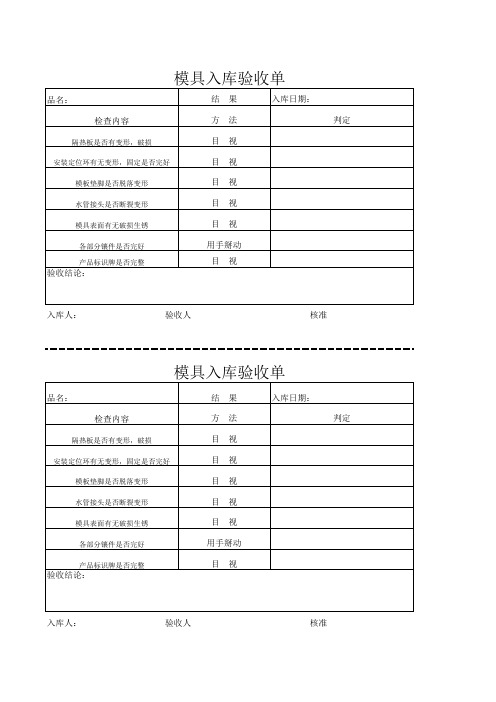

模具入库验收单

核准

模具入库验收单

品名: 检查内容

隔热板是否有变形,破损 安装定位环有无变形,固定是否பைடு நூலகம்好 模板垫脚是否脱落变形 水管接头是否断裂变形 模具表面有无破损生锈 各部分镶件是否完好 产品标识牌是否完整

结 方 目 目 目 目 目

果 法 视 视 视 视 视

入库日期: 判定

用手掰动 目 视

验收结论:

入库人:

验收人

核准

模具入库验收单

品名: 检查内容

隔热板是否有变形,破损 安装定位环有无变形,固定是否完好 模板垫脚是否脱落变形 水管接头是否断裂变形 模具表面有无破损生锈 各部分镶件是否完好 产品标识牌是否完整

结 方 目 目 目 目 目

果 法 视 视 视 视 视

入库日期: 判定

用手掰动 目 视

验收结论:

入库人:

验收人

模具验收单

4

嵌件研配是否到位(应用不同的几个嵌件来研配以防嵌件尺寸误差)安放须稳,定位可靠.

5

镶块、镶芯是否可靠定位固定,圆形件有止转。镶块下面不垫铜片、铁片,小镶件不允许烧焊。

6

前后模胶位面是否按要求抛光及晒纹等。(按设计要求)

7

司筒孔、顶针孔均采用Wirecut加工,表面无明显线割纹。

8

插穿部分是否为大于2度的斜度,有无插烧,插穿部分无薄刃结构。

17

滑块的滑动距离是否大于抽芯距2-3 mm,斜顶类似.

18

大型滑块(宽度超过200 mm)锁紧面是否有耐磨板高出0.3-0.5 mm,上面加油槽.

19

滑块压板是否用定位销定位.

20

若制品有粘前模的趋势,后模侧壁是否晒纹或保留火花纹,无加工较深的倒扣,无手工打磨加倒扣筋或麻点.

冷

却

1

冷却水道是否畅通及符合图纸要求。

15

透明件前后模是否抛光至客户要求。

包装

1

模具型腔是否喷防锈油。

2

滑动部件是否涂黄油。

3

浇口套进料口是否用黄油堵死。

4

模具是否安装锁模片,并且规格符合设计要求(三板模脱料板与后模固定)至少两片。

5

模具产品图纸、结构图纸、水路图纸、零配件及模具材料供应商明细、使用说明书、装箱单、电子文档是否齐全。

6

模具外观是否喷漆(客户如有特殊要求,按合同及技术要求)。

3

冷却水嘴按设计要求。

4

冷却水嘴是否有进出标记,进水为IN,出水为OUT、IN、OUT后加须序号,如INI、OUT1。如有特殊要求,以设计要求为准。

5

进出油嘴、进出气嘴是否同冷却水嘴,并在IN、OUT前空一个字符加AIR(气)、OIL(油)。

嵌件研配是否到位(应用不同的几个嵌件来研配以防嵌件尺寸误差)安放须稳,定位可靠.

5

镶块、镶芯是否可靠定位固定,圆形件有止转。镶块下面不垫铜片、铁片,小镶件不允许烧焊。

6

前后模胶位面是否按要求抛光及晒纹等。(按设计要求)

7

司筒孔、顶针孔均采用Wirecut加工,表面无明显线割纹。

8

插穿部分是否为大于2度的斜度,有无插烧,插穿部分无薄刃结构。

17

滑块的滑动距离是否大于抽芯距2-3 mm,斜顶类似.

18

大型滑块(宽度超过200 mm)锁紧面是否有耐磨板高出0.3-0.5 mm,上面加油槽.

19

滑块压板是否用定位销定位.

20

若制品有粘前模的趋势,后模侧壁是否晒纹或保留火花纹,无加工较深的倒扣,无手工打磨加倒扣筋或麻点.

冷

却

1

冷却水道是否畅通及符合图纸要求。

15

透明件前后模是否抛光至客户要求。

包装

1

模具型腔是否喷防锈油。

2

滑动部件是否涂黄油。

3

浇口套进料口是否用黄油堵死。

4

模具是否安装锁模片,并且规格符合设计要求(三板模脱料板与后模固定)至少两片。

5

模具产品图纸、结构图纸、水路图纸、零配件及模具材料供应商明细、使用说明书、装箱单、电子文档是否齐全。

6

模具外观是否喷漆(客户如有特殊要求,按合同及技术要求)。

3

冷却水嘴按设计要求。

4

冷却水嘴是否有进出标记,进水为IN,出水为OUT、IN、OUT后加须序号,如INI、OUT1。如有特殊要求,以设计要求为准。

5

进出油嘴、进出气嘴是否同冷却水嘴,并在IN、OUT前空一个字符加AIR(气)、OIL(油)。

模具验收单

/

备 垫片

/

件

其它

/

1、

连续 2、

金

是否 3、

型 尺寸

状 4、

态 上下 5、

模具 6、

技术 冲头

开发

□合

格 □需

量产

Cav

g/模

g/模 秒 /pcs 吨

(□ 第一批量注番 加工日期 量

产

情 第二批量注番 加工日期 况

生产数量 生产数量

最终 评

模架 材质 主板 材质 单边 金 刃口 型 落料 规 斜度 格 模高 金型 主加 金型 尺寸 2D图 档 3D图 档 组立 图 部品 资图 料 组件 清单 样品 型检 数据 金型 保管

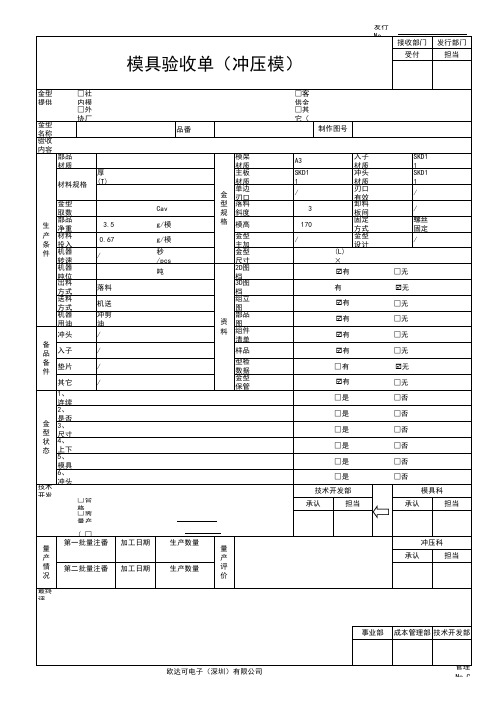

模具验收单(冲压模)

发行 No.

接收部门 受付

发行部门 担当

金型

□社

提供

内模 □外

金型

协厂

名称 验收

内容 部品

材质 厚

材料规格 (T)

品番

金型 取数 部品 生 净重 产 材料 条 投入 件 机器 转速 机器 吨位 出料 方式 送料 方式 机器 用油

3.5 0.67 /

落料 机送 冲剪 油

冲头

/

备

品 入子

□否

□否

□否

□否

模具科

承认

担当

冲压科

承认

担当

事业部 成本管理部 技术开发部

欧达可电子(深圳)有限公司

管理 No.C

量 产 评 价

□客 供金 □其 它(

制作图号

A3 SKD1 1 /

3

170

/

入子 材质 冲头 材质 刃口 有效 卸料 板间 固定 方式 金型 设计 (L) ×

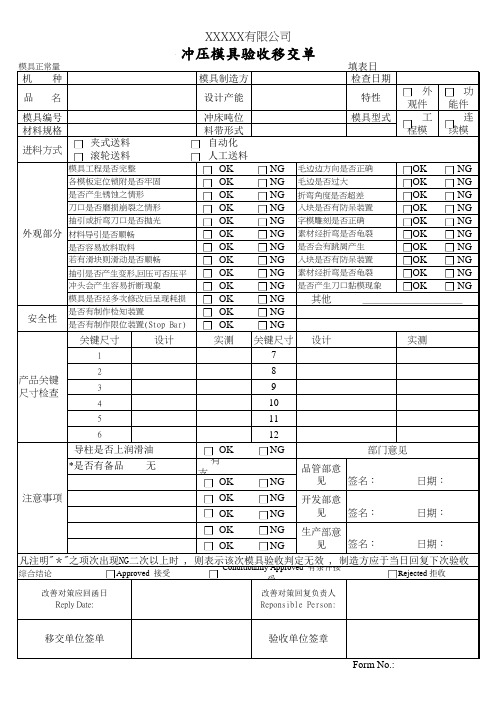

冲压模具验收单

综合结论 改善对策应回函日 Reply Date: Approved 接受 Conditionally Approved 有条件接受 改善对策回复负责人 Reponsible Person: Rejected 拒收

移交单位签单

验收单位签章 Form No.:

毛边边方向是否正确

设计

实测

产品关键 尺寸检查

导柱是否上润滑油 *是否有备品 注意事项 无

部门意见 品管部意见 开发部意见 签名: 签名: 日期: 日期:

生产部意见 签名: 日期: OK NG 凡注明"*"之项次出现NG二次以上时 , 则表示该次模具验收判定无效 , 制造方应于当日回复下次验收时间 .

XXXXX有限公司

冲压模具验收移交单

模具正常量产使用开始时间: ;模具正常量产产品数量: 件

机 种 品 名 模具编号 材料规格 进料方式 夹式送料 滚轮送料

模具工程是否完整 各模板定位锁附是否牢固 是否产生锈蚀之情形 刀口是否磨损崩裂之情形 抽引或折弯刀口是否抛光

外观部分 材料导引是否顺畅

是否容易放料取料 若有滑块则滑动是否顺畅 抽引是否产生变形,回压可否压平 冲头会产生容易折断现象 模具是否经多次修改后呈现耗损 是否有制作检知装置 是否有制作限位装置(Stop Bar)

填表日期: 检查日期 特性 模具型式

年

外观件 工程模

月

日

功能件 连续模

OK NG 毛边是否过大 OK NG OK NG 折弯角度是否超差 入块是否有防呆装置 OK NG 字模雕刻是否正确 OK NG 素材经折弯是否龟裂 OK NG 是否会有跳屑产生 OK NG 入块是否有防呆装置 OK NG 素材经折弯是否龟裂 OK NG 是否产生刀口黏模现象 OK NG __________ 其他

移交单位签单

验收单位签章 Form No.:

毛边边方向是否正确

设计

实测

产品关键 尺寸检查

导柱是否上润滑油 *是否有备品 注意事项 无

部门意见 品管部意见 开发部意见 签名: 签名: 日期: 日期:

生产部意见 签名: 日期: OK NG 凡注明"*"之项次出现NG二次以上时 , 则表示该次模具验收判定无效 , 制造方应于当日回复下次验收时间 .

XXXXX有限公司

冲压模具验收移交单

模具正常量产使用开始时间: ;模具正常量产产品数量: 件

机 种 品 名 模具编号 材料规格 进料方式 夹式送料 滚轮送料

模具工程是否完整 各模板定位锁附是否牢固 是否产生锈蚀之情形 刀口是否磨损崩裂之情形 抽引或折弯刀口是否抛光

外观部分 材料导引是否顺畅

是否容易放料取料 若有滑块则滑动是否顺畅 抽引是否产生变形,回压可否压平 冲头会产生容易折断现象 模具是否经多次修改后呈现耗损 是否有制作检知装置 是否有制作限位装置(Stop Bar)

填表日期: 检查日期 特性 模具型式

年

外观件 工程模

月

日

功能件 连续模

OK NG 毛边是否过大 OK NG OK NG 折弯角度是否超差 入块是否有防呆装置 OK NG 字模雕刻是否正确 OK NG 素材经折弯是否龟裂 OK NG 是否会有跳屑产生 OK NG 入块是否有防呆装置 OK NG 素材经折弯是否龟裂 OK NG 是否产生刀口黏模现象 OK NG __________ 其他

模具验收单

28.操作性评估: 弯曲半径,弯曲角度, 冲孔,等等。

OK_________ NG_________ 不适用______

OK_________ NG_________ 不适用______ OK_________ NG_________ 不适用______ OK_________ NG_________ 不适用______

23.落料:产品要永远能够自动落下,吹料气孔的高度要适当。

24.每分钟至少冲______次。

25.交模时模具上附带样品及工序料带。

26.切断面与亮带面的比例: 切断面太多或太少,毛刺高度是否可接受. 毛刺高度 Max:_________

27.模具线割刀数和表面质量符合我公司要求,不存在偷工减料现象。

各部门会签审核流程及判定结果:

工程部:

. 日 期:

,判定结果:□接收□NG,需改模;

模修部:

. 日 期:

,判定结果:□接收□NG,需改模;

品质部:

. 日 期:

,判定结果:□接收□NG,需改模;

经理室:

. 日 期:

,判定结果:□接收□NG,需改模;

〚备注〛1.未经以上各部门审核判定,模具未被认定 OK,冲压部不安排模具接收,以及 采购不能给予安排付款申请。

19.料带导向板的位置要正确,料带不能切成半圆孔或者切出半圆形的废 料。不能有废料留在模具内。

20. 导正孔不能有不正常的毛刺。

21.模具图:必须提供打印的模具图 1 份及电子档,确认是否是最新版本 的。必须提供零件及材料清单。 22.交付模具时要附带冲子和镶件的维修/更换指导书,要附带系列的垫 片。易损件要做一套备品。

东莞市富安鸿达实业有限公司

模具验收单

验收日期: 年 月 日

OK_________ NG_________ 不适用______

OK_________ NG_________ 不适用______ OK_________ NG_________ 不适用______ OK_________ NG_________ 不适用______

23.落料:产品要永远能够自动落下,吹料气孔的高度要适当。

24.每分钟至少冲______次。

25.交模时模具上附带样品及工序料带。

26.切断面与亮带面的比例: 切断面太多或太少,毛刺高度是否可接受. 毛刺高度 Max:_________

27.模具线割刀数和表面质量符合我公司要求,不存在偷工减料现象。

各部门会签审核流程及判定结果:

工程部:

. 日 期:

,判定结果:□接收□NG,需改模;

模修部:

. 日 期:

,判定结果:□接收□NG,需改模;

品质部:

. 日 期:

,判定结果:□接收□NG,需改模;

经理室:

. 日 期:

,判定结果:□接收□NG,需改模;

〚备注〛1.未经以上各部门审核判定,模具未被认定 OK,冲压部不安排模具接收,以及 采购不能给予安排付款申请。

19.料带导向板的位置要正确,料带不能切成半圆孔或者切出半圆形的废 料。不能有废料留在模具内。

20. 导正孔不能有不正常的毛刺。

21.模具图:必须提供打印的模具图 1 份及电子档,确认是否是最新版本 的。必须提供零件及材料清单。 22.交付模具时要附带冲子和镶件的维修/更换指导书,要附带系列的垫 片。易损件要做一套备品。

东莞市富安鸿达实业有限公司

模具验收单

验收日期: 年 月 日

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模具验收单范本

模具验收单范本

一、概述

模具验收单是指在模具制造完成后,由质检部门进行的检测,并出具的一份检测报告。

该报告是对模具质量的评估,也是对模具是否符合设计要求的证明。

本文将提供一份模具验收单范本,以供参考。

二、模具基本信息

1. 模具名称:

2. 模具编号:

3. 模具型号:

4. 模具材料:

5. 模具重量:

三、外观检查

1. 外观缺陷:无

2. 表面光洁度:良好

3. 喷涂情况:符合要求

4. 产品尺寸:符合设计要求

四、结构检查

1. 零件拼装情况:无误差

2. 零件间隙情况:符合要求

3. 动态配合情况:正常运转

4. 固定方式:牢固可靠

五、试模情况

1. 试模次数:10次

2. 试模材料:ABS塑料

3. 产品表面质量:良好

4. 产品尺寸偏差:小于0.05mm

5. 塑件表面气泡和痕迹情况:无明显气泡和痕迹

六、结论

1. 该模具符合设计要求,可以投入生产使用。

2. 模具制造单位:XXX公司

3. 检验员:XXX

4. 验收日期:XXXX年XX月XX日

七、备注

1. 模具制造过程中,存在一些小问题,但对模具的质量没有影响。

2. 模具使用寿命需要定期检查和维护。

八、总结

通过以上内容的详细介绍,我们可以了解到模具验收单的基本信息和要求。

在进行模具制造时,必须按照要求进行检测和验收,以保证模具的质量和使用效果。

同时,在使用过程中也需要定期检查和维护,以延长其使用寿命。