SMT审核检查表

SMT常规巡检表

2 废纸带是否超过规定尺寸未剪,胶带是否过长

3 是否每日清除机台掉落零件,抛料率是否记录并管制

4 机台换料是否有换料记录并确认签名

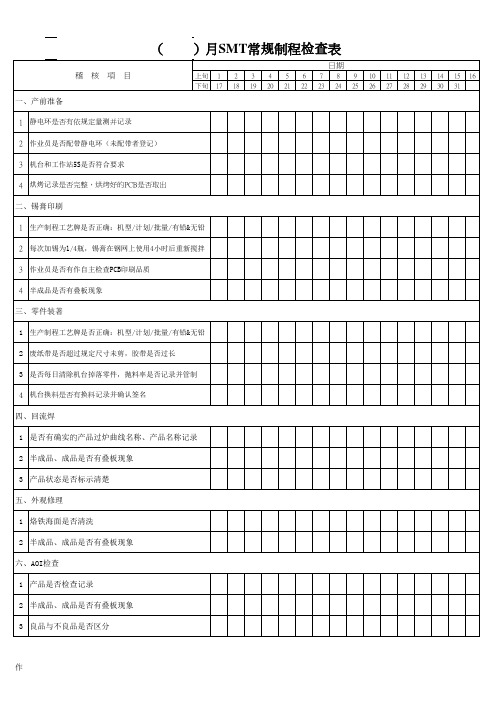

四、回流焊

1 是否有确实的产品过炉曲线名称、产品名称记录

2 半成品、成品是否有叠板现象

3 产品状态是否标示清楚

五、外观修理

1 பைடு நூலகம்铁海面是否清洗

2 半成品、成品是否有叠板现象

(

稽 核 項 目 一、产前准备

)月SMT常规制程检查表

日期

上旬 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 下旬 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1 静电环是否有依规定量测并记录

2 作业员是否配带静电环(未配带者登记)

六、AOI检查

1 产品是否检查记录

2 半成品、成品是否有叠板现象

3 良品与不良品是否区分

作

3 机台和工作站5S是否符合要求

4 烘烤记录是否完整,烘烤好的PCB是否取出

二、锡膏印刷

1 生产制程工艺牌是否正确:机型/计划/批量/有铅&无铅

2 每次加锡为1/4瓶,锡膏在钢网上使用4小时后重新搅拌

3 作业员是否有作自主检查PCB印刷品质

4 半成品是否有叠板现象

三、零件装著

1 生产制程工艺牌是否正确:机型/计划/批量/有铅&无铅

过程审核检查表(SMT-MI)(经典)

�握掌否是员业作�照对何如 楚清识标型机应对、号型 �录记无有上表录记收验�量测何如 �告报、书格规商应供无有 �踪跟何如�准标楚清否是员业作 06~54 O 钢锈不 次0001<

19 09 98 88 具 78 治/具工 刀刮 68 58 48 38 网钢 28 18 08 97 87 77 67 57 47 刷印 膏锡 80

94 84 箱烤

)外除板废的叉打(纸胶缠再 式 纸白净洁垫先面两下上叠每 方绑捆的BCP叠层 距间叠层 度厚叠层 间时烤烘 度温烤烘 度湿境环区该 型类料辅

74

44

出 64 领/备 54 准料 物线 产生

60

34 24 14 04 93

�盾矛的足不间空箱烤理处何如�时大量 mc01≥ 产生�标超否是际实�准标应相楚清否是员业作 �类CI�mc5�3�BCP 层01≤�类CI�)下 �标 以mm1()片大(片05≤�)上 超否是度厚放叠际实�准标应相楚清否是员业作 以mm1()片大(片52≤�BCP �踪跟无有�准标应相楚清否是员业作 求要件器元体具照按 �录记无有 求要件器元体具照按 �标超否是度温际实�准标应相楚清否是员业作 �踪跟及析分因原 HR%07�%04 无有时标超�标超否是度湿际实�录记无有度湿 � 致一》 用利效有和楚清否是员业作�表照对有否是场现 表照对用使、号型料辅《与

。态状识标/类分的料物场现查抽 晰 度显明 �则原或法方识标/类分的料物楚清否是员业作 清识标类分料装包原、料散 识标、类分的料物 �向反否是件器向有的内带装包查抽 向反无向方料物的内带装包 向 方料物的内带装包 装包料物

号型格规料物

83

量数料物 度感敏DSM

73 63

痕折个5过超不时scp005≥ �品格合不理处、制控何如 �痕折个2 �准标该楚清否是员业作场现 过超不时scp005≤�数痕折 名签上盘料在并,片 。名签否是盘料应对查抽�误无格规料物用所 1对核、量测盘每阻电/容电 证保以�对核/配匹何如间之件文与格规料物、2 片贴的印丝无面表有所、2 �性确正其证保以�对核/配匹何如间之们它 �致一NCE/MOB/单 �件文些这有否是员理管问询、1 料套与、对核、1 �性确正其证保以�对核/配匹何如间 致 之件文与量数料物�件文些这有否是员理管问询 一NCE/MOB/单料套与、对核 。效有DSM证保以 �控监行进间时和度湿的露暴其对否是�过超若 %02≤值示指签标敏潮 �%02过超否是值示指的CI的装包坏损 �性确正件文证保以�对核/配匹何如间之们它 �件文些这有否是员理管问询 全齐 全齐 法办制控DSE合符

SMT DFM(可制造性设计)检查表

文件编号:LCT-PC-All-QD一、产品基本信息□研发阶段□中试阶段□量产阶段二、SMT技术资料三、PCB制造工艺要求(一)PCB 设计3、PCB之工艺边:定位孔A、定位孔直径(∮=3~4mm);B、定位孔距离板角坐标:X=5mm,Y=5mm。

C、PCB四边均需要工艺边框,其中2个长边宽度应大于8mm以上,短边应大于3mm以上。

D、PCB板顶角成圆弧形。

□□□1、PCB之工艺边定位孔:Ph ilips FCM高速贴装机Carrier传动结构特殊要求。

2、见图示(一)。

4、PCB小板:夹具孔周边1mm内不允许有元器件,以免与夹具干涉。

□□□1、PCB小板夹具孔:通用要求。

2、见图示(一)。

5、PCB焊盘、通孔设计A、同一元件Pad形状、面积要相同;与材料管脚规格匹配。

B、焊盘相邻边间隙要求大于8Mil;若无法达到8Mil,则不能小于6Mil(且须在Gerber文件中指出其位置)。

C、PCB上通孔(via hole)需要密封。

D、Pad上via尽可能小,且必须全部密封。

E、零件间距不会造成放置时互相干涉。

F、BGA焊盘间面积要相等;焊盘上通孔(via hole)尽可能引至边缘或焊盘外。

□□□1、间隙太小,仅0.1mm。

2、间隙要大于8Mil(0.2mm)。

1、BGA焊盘面积不相同。

2、焊盘上通孔移至边缘或焊四、SMT制程控制要求4.1. 锡膏管控1、锡膏选择。

2、运输、存放。

3、生产使用管制。

4.2. 钢板及刮刀、治具管控4.3. 元件选择4.4. 材料Profile 参数设定1、 Profile 量测位置选取原则:大组件、BGA 、QFP 、屏蔽盖内等。

2、 Profile 参数:1) 有铅: 峰值温度为215℃~225℃;179℃~183℃回流时间60~90 S ;上升斜率<3℃/ S 。

2) 局部无铅:Peak 为225℃~230℃;220℃以上30~40S ;回流时间80~110S 。

SMT车间用 分成审核检查单

9

OK

10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34

是 是 ? 是 是 是 无校验 无校验 OK 有 地上电源有安全隐患 有 ICT无备件 ICT无备件 OK OK 有过期, 有过期,没有做标识 有

第 1 页,共 2 页

编号 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70

检查内容 检查单

检查内容 相应工位的设备/夹具保养单 焊锡膏测厚检查单 焊锡膏添加 IC 换料记录单 AOI 开线单 PCM放大镜记录单 是否有label打印和粘贴对照表 在测试台上保证只有一个版本的测试软件 贴片机上PIN是否按规矩放置 对于相类似的不同型号的产品,是否有Pokayoke来 监测--如用CIMS, 工装等 是否有措施预防包装工位少包装 如何控制ECN的在线执行 确认首件检查 丝印机内的焊锡膏盒盖是否盖上 地板上有无元器件 刮刀是否擦干净,是否放在指定位置 贴片机上是否有没被生产的物料 贴片机内是否有杂物,如工具,抹布等 多功能机内的IC料架是否按规定放置 温湿度箱内是否有不符合要求的料 生产线上IC是否按规定放置 在料架上的PCB光板是否未被包装 料架上是否有料突出或硬塞进去 物料有无超标堆放 是否设置不良品/可疑品/报废品 存放区域

分 层 审 核 检 查 单

审核日期: 审核日期: 审核线别: 审核线别: 审核人员: 审核人员:

编号 1 2 3 4 5 6 7 8 检查内容 检查内容 Cell有显示现在生产型号 每个工位操作流程与WI一致 是否有合格的上岗证 是否按规定佩带静电环/手指套/手套 是否知道本工位的检查控制点 是否知道产品的返修流程 是否知道产品/物料掉落的处理流程 是否已检测烙铁温度 操作工对有铅无铅的了解情况 1. 两者间区别 操作工应知 2.本工位对于两者的不同操作方式---SMT 应会 3.是否能说出无铅的标识符号 是否知道接料流程 目检员、镜检员、AOI如发现连续三个或多个不良 如何处理 是否知道--停电后设备/夹具中产品的处理 是否知道--遇到开启测试台时发现有两种版本的测 试软件,如何处理 是否知道外观检查标准(Class A 等) 酒精不可以放置在炉子和有高温产生的地方. 需要校验的设备是否都贴有校验标记 设备是否过校验期 关键设备/夹具是否有维修更改记录 设备 设备保养单/保养内容是否贴切(对于关键的设备是 否有有针对性地保养维护内容) 电源是否设置正确 是否有bad sample是否被正确使用 关键夹具是否有备件 每种型号都有相关的物料P/N参照表 对于被放置满的库位,物料和在线操作人员不可以将 料随意丢弃在其他库位,以免混料.(料盘上库时,需要 确认零件P/N和库位号对应.) 物料 焊锡膏是否过期 有核对物料P/N的checklist 锡膏回温时,标签是否都在可视范围内. 物料(特别是焊锡膏,红胶)的FIFO 开班检查单组长确认否 冰箱温度检查单 温湿度箱单 5s检查单 测试工位有P-chart(如超标是否有ACTION) 焊检工位有PPM-CHART,C-chart(如超标是否有 ACTION) 检查单 OK OK OK OK OK / OK 是 是 是 检查结果 无标识 OK OK 发现炉前没带手套 责任人

PCBA电子公司SMT检查表

Maker

DXC

Auditor :

No

Process

评价项目

管理基准(Spec)

评价根据

分数

打分基准

1

Common 检测设备有无验/校正管理?

设备管理台帐 1.管理台帐 2.验/校正管理履历

验/校正管理台帐[实际管理与否]

2 2分 : 管理基准 1~2项 全部 遵守 1分 : 管理基准 1项 遵守, 2项 未遵守 0分 : 管理基准 1~2项 全部 未遵守

2.测量周期: 1回/6个月

Conveyor Belt 破损 / 清洁状态等

现场确认[使用表面阻值测量器测量] Check sheet

现场确认 Check sheet

2 2分 : 测量 C/V 全部 管理基准 以内 0分 : 测量 C/V 管理基准 超过 (绝缘状态)

1 1分 : 良好 0分 : 不良

1 1分 : 管理基准 遵守 0分 : 管理基准 未遵守

자재管理 是否进行先入先出管理管理? 자재管理

有无区分月别的Label并粘贴管理 1.有区分月别的Label 2.现物票

先入先出与否 1.资材的摆放是否能够做到先入先出 2.入/出库现况板确认

现场确认

2

现物票

现场确认

2

入/出库现况板确认第 1 页,共 7 页

1 1分 : 管理基准 遵守 0分 : 管理基准 未遵守

자재管理 是否对余量进行管理? (ex, PCB, 余量半导体…)

PCB 入库时为真空包装

实物确认

2 2分 : PCB 真空包装入库, 现物票粘贴 1分 : PCB 真空包装入库, 现物票无 0分 : PCB非 真空包装 入库

SMT首件检查表

拒收/REJECT

改善对策

状况

Approved by:

Check ed by:

BY:

1

印 所用的钢板是否与机种相符

刷

机 首片 PCB 的锡膏厚度是否在规格內

首片 PCB 的锡膏外观是否符合 AI

钢板的清洁频率是否与规定相符

2

贴片 所用程是否与生产机种相符

机

首片 PCB 的外观是否规范

所用的料与 BOM 是否相符

零件的极性是否正确

3回

焊 炉

回焊炉的各参数温度是否正常(温度曲线 图) 终检首片 PCB 外观是否符合规范

一:检查内容(Visual Inspection Contents)

序列 项目

检验项目

规格

检查结果

结论

No ITEM

CHECK ITEM

SPEC

CHECK RESULT STATUS

1 PCB

PCB 号,版本号是否与生产机种相符

印

刷

所用的锡膏品牌/型号

机

锡膏的回温时间与开封时间(开封后,必須于

48 小时內用完)

SMT 首件检查表

新机种/NEW PRODUCT

工程变更/EC/CP/FN

正常生产/NOMAL PRODUCT

其它/OTHER

机种/MODEL NAME_______ ___批量/LOTS SIZE___________日期/DATE____________ 线班别/LINE&SHIFT_______

4 其 它 工程变更项目是否完全执行

检 查 人员作业接触 PCBA 时是否作参考

零件受力测试是否在规格

二: 结论与备注(Final Conclusion Or Comments)

SMT 过程审核表

MA

9 是否每天算CPK,CPK未达到目标有无改善行动?

MA

10 上班时,工程技术人员是否有作程式名称的确认?

MA

SPC管制

1 有无对锡膏厚度数据作定时记录?

MA

2 有无对锡膏厚度数据作CPK管制?

MA

保养安全注意事项:

1 保养时作何油品类及易燃物(清冼剂,Flux,稀释剂…...等),是否远离火源及电气源?

Model:

Auditor:

* 稽核之区域无该稽核项目時,请打"/",若判定为Ok者,请於OK栏位打"V",判定为NG者,请於NG栏打“V".并注明异常现象。

Ite

mHale Waihona Puke 8 是否有文件规定定时检查冰箱温度。

Audit Criterion

9 锡膏储蓄的冰箱温度每班一次检查冰箱温度,包括休息日?

10 温度计有无超出校验日期?

Ite

m

5 是否及时填写<自动清洗钢板记录表>?

Audit Criterion

6 是否及时填写<钢板印刷检验记录表>?

7 是否及时填写<锡膏印刷机保养记录表>?

8 是否每日定期清洁废锡膏清洁盘?

Ran k

MA

MA

MA MA

9 印刷机有自动分配锡膏的功能吗?

MA

10 印刷机有使用自动分配锡膏的功能吗?

MA

2 针对BGA元件必须设置锡膏厚度和体积检查。

MA

3 是否及时填写<锡膏厚度检查机异常记录表>?

MA

4 是否及时填写<锡膏检查机保养记录表>?

5 是否确实填写<测试程式修改记录表>?

SMT首件检查表

电测

敲击检查

敲击高度50MM,在静电垫上敲击3次(不可敲击 目视测试有无异常 PCBA正反面)判定基准:无掉件、偏移及功能测

判定

目视测试有无异常

试OK判定合格

推力测试

针对PCBA各电子元件使用推力计进行推料测试, 其推力值必须≥1KG(IC≥2KG)以上无掉件、偏

移及功能测试OK判定合格

C: L:

Kg R: Kg IC:

Kg Kg

C: Kg R: Kg L: Kg IC: Kg

总结 签署 备注

生产:

工

程:

品质:

首件评审:

检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“/”;

判定 判定

作成:

审核:

批准: 表单编号: 版本:

首件信息(生产部填写) 料号 型号

首件类型 制作 检查项目:(生产部填写)

检查项目

站位

物料要求

XXX有限公司 SMT首件检查表别 日期 初步判定 检验结果(测试值1由生产填写,测试值2由品质部填写)

(检验结果)

测试值1

判定

测试值2

判定

IC贴片前是否需要烧录: 是□

否□ 是否有测试架: 有□ 无□

工程确认签名:

PCB长:

尺寸(是否与图 PCB宽: 纸一致) PCB厚:

PCBA长:

外观(是否与样 品图纸一致)

各部件结构是否与样品/图纸一致

功能测试(图纸 上备注“测试细

测试工序

测试设备要求

分辨率/EDID

软件版本

节参照TSP文件 ”字样按照TSP 执行,无则按照

图纸执行)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作业检验项目状况描述结果

1

静电环点检是否有实施?2

人员是否有带上有线静电环3

工作桌是否有静电接地线?4

机台是否有静电接地线?5

静电接地线是否定期量测是否正常?6

静电接地线量测是否有纪录?7

环境温、湿度是否于标准内并纪录1

烘烤条件是否正确2

烘烤记录表填写是否确实1

锡膏是否有先进先出管制及使用记录?2

不同厂牌或型号之锡膏是否有分开存放3

是否有锡膏管制作业规范?4

锡膏有效期限是否有标示于锡膏容器上?5

是否有锡膏自储存箱取出之日期及时间标示于锡膏容器上?6

对于锡膏储存环境是否有监测及记录7

锡膏回温之日期及时间是否有标示于锡膏容器上?8

锡膏回温时间(温度:摄氏25度)及搅拌是否依规定9

针对报废锡膏是否有定义处理方式?如标示,回收区域10

使用已回温之锡膏是否有定义其使用时效(24H)11

冷藏柜是否有温度计12

锡膏管制之SOP是否有放在工作场所供人员使用13

对于过期之锡膏是否有定义处理流程14

锡膏厂牌规格是否正确1

钢版是否可对应PCB名称,料号,版本别2

钢板领用是否有纪录3

是否有定义量测钢板之张力时机及频率1

印刷参数是否正确,刮刀压力(Kg)刮刀速度(mm/sec)清洁频率(片/1次)2

检验印刷后5pcs是否有不良状况(锡崩裂,锡不足,锡多及锡偏移不良现象)3

有无使用不织布擦拭钢板4

是否定义印刷锡膏失败之PCB处置方式

钢板烘烤锡膏保存静电防护锡膏印刷

5

擦拭钢板作业方式之步骤是否有建立文件说明6是否有操作及保养规范供操作者使用?1机台是否有静电接地线?2人员是否有带上有线静电环3作业规范中是否有规范零件料号,规格,数量,位置?4作业规范中是否有规范零件料站?5零件上料后是否有第二个人员予以再确认?6备用零件换料后是否有纪录7

机台程式名是否与产品正反面相互参照?8机台于零件置件前是否有以视觉系统确认零件之位置是否偏移?9是否有纪录显示预防保养纪录是持续至现在?10是否有机台操作说明供操作者使用?11所有之ICs抛料是否于再使用前予以检查确认?如何检查?1机台是否有静电接地线?2人员是否有带上有线静电环3Reflow设定之参数与制程条件表内参数是否相符4制程条件表是否与投产机种相符5Profile是否依规定有量测,曲线是否在标准内,PC板吃锡状况良好6是否有纪录显示预防保养纪录是持续至现在?7

是否有回焊(炉)操作及保养规范供操作者使用?1工作桌是否有静电接地线?2人员是否有带上有线静电环3是否有实施首件检查并纪录?4是否有使用套板检查零件之方向及极性5

目检报表是否确实填写6是否有放大设备辅助目检7烙铁是否有订定温度标准,且符合要求?8烙铁是否定期量测温度且被记录?1工作桌是否有静电接地线?2

人员是否有带上有线静电环3是否有离子风扇吹拂,防止静电

目检CP QP 机台印刷R e f l o w

4作业区域是否为离子风扇有效区域(为离子风散风力所及)5裁板是否使用裁扳机6是否依SOP作业7

烙铁是否有订定温度标准,且符合要求?8烙铁是否定期量测温度且被记录?9电动起子是否有点检?频率?10取放PCBA作业是否正确,避免碰撞现象发生11PCBA不可堆叠12

物品有无依规划区域摆放13环境温、湿度是否于标准内并纪录

后段

改善对策。