氧枪喷头计算

转炉与氧枪

四.炉型与氧枪的设计计算4.1炉型的设计计算4.1.1原始数据⑴ 炉子平均出钢量220 t钢水的收得率91.05%新炉的金属装入量G =220 t/0.9105=242 T⑵ 吨钢耗氧量=7.18/91.05×1000×22.4/32=55.20 Nm 3/T供氧强度3.68m 3/(T·min)供养时间t =15min,4.1.2熔池尺寸计算⑴熔池的直径D =K t G / K (1.5~1.75) 取K =1.53所以D =1.5315/242=6141 mm⑵熔池深度计算选用筒球型 熔池深度为h =V 金属+0.046D 3/0.079D 2=(35.5+0.046×6.1413)/(0.79×6.1412)=1550mm⑶熔池其他尺寸的确定炉底球冠的曲率半径R =0.91D =5588 mm球冠的弓形高度h 1=0.15D =921 mm⑷ 炉帽尺寸的确定① 取炉口直径与炉膛直径之比d/D =0.51d =0.51×6141=3132 mm② 取炉帽的倾角为64°③ 炉帽高度的计算H 帽=1/2(D-d)tanθ+400=3485 mmH 锥=H 帽-400=3085 mm④ 炉帽容积计算V 帽=0.257×3.14×(6.1412+3.1322+6.141×3.132)+0.785×3.1322×0.4=56.954m 3⑸ 出钢口尺寸计算d 出钢=T 75.163+=22075.163⨯+=210 mm取水平倾角为18°出钢口衬砖外径dST =6×210=1270mm出钢口长度=7×210=1480mm⑹炉子内型高度的计算取炉容比V/T =1.0新炉炉膛有效容积:V =G ×V/T =1.0×220=220 m 3V 身=V -(V 金+V 帽)=220-(35.5+56.954)=127.513 m 3炉身高度:H =141.66.141×4/513.127⨯π=4.308 m=4038 mm 炉型内高:H =h +H 身+H 帽=1550+4308+3485=9343 mm⑺炉衬的选择工作层选用镁碳砖炉身永久层选115 mm ,工作层选700 mm ,填充层100mm炉帽永久层选150 mm ,工作层选600 mm炉底永久层选425 mm ,工作层选600 mmD 壳内=6.141+0.915×2=7.971mH 壳内=9.343+1.025=10.368m⑻炉壳钢板炉身选75mm ,炉底炉帽选用65 mmH 总=10.368+0.065=10.433mD 壳=7.971+0.075×2=8.121m⑼炉子高宽比壳总D H =121.8433.10=1.28 因为顶底复吹转炉的高宽比一般为1.25~1.45,所以炉子尺寸基本是合理地,能保证炉子的操作正常进行。

转炉吹氧相关计算

转炉吹氧相关计算一、120t转炉熔池深度的计算:(以1#转炉为例)1、熔池体积:V池=G/ρ式中,G-公称容量,取125t;ρ-钢水密度,取7.8t/m3。

V池=G/ρ=125/7.8=16.03 m32、熔池深度h:根据测厚仪测出1#转炉的熔池直径D=6570mm,熔池体积V池和熔池直径D及熔池深度h有如下关系:V池=0.665hD2-0.033D3所以h=V池+0.033D30.665D2=16.03+0.033×6.5730.665×6.572=884mm二、氧枪氧气射流冲击深度L的计算:通常冲击深度L与熔池深度h之比选取L/h≈0.4~0.6为宜。

操作实际证明,当L/h<0.3时,即冲击深度过浅,则脱碳速度和氧的利用率会大大降低,还会导致出现终点成分及温度不均匀的现象;当L/h>0.7时,即冲击深度过深,有可能损害炉底并喷溅严重。

1、枪位不变H0(基本枪位1.6m),选取1#转炉氧气压力0.43Mpa,0.60Mpa,计算冲击深度L。

当氧压p0=0.43Mpa时,氧气流量Q=13868m3/h,根据冲击深度L 的经验公式:L=34×p0×D喉/√H0+3.8式中,D喉—氧枪喷头喉口直径,取35.6mm;P0-氧气喷嘴压力,取0.43Mpa;H0—枪位,取基本枪位160cm;则L=34×0.43×35.6/√160+3.8=44.95cm对于五孔喷头取修正系数0.85,则修正后的冲击深度L=44.95×0.85=38.20cm,冲击深度L与熔池深度h的笔直L修/h=382/884=0.43。

当氧气压力位0.6Mpa时,氧气流量Q=19085 m3/h冲深度L=34×0.6×35.6/√160+3.8=61.21cm,修正后的冲击深度为61.21×0.85=52.03cm,冲击深度L与熔池深度h的比值L修/h=0.59。

转炉氧枪喷头的设计与应用

转炉氧枪喷头的设计与应用本文阐述了转炉氧枪喷头重要参数的设计和选取,并在实际运用过程中对转炉生产的重要工艺参数进行统计分析,从而得出合理的氧枪喷头参数设计和选取可以实现优越的转炉冶炼效果。

标签:转炉;氧枪;喷头;设计氧枪是转炉炼钢中的关键设备,氧枪喷头各个参数的设计选取、精细加工和最佳的操作控制是实现转炉炼钢高效平稳吹炼的必要条件[1]。

1 氧枪喷头的设计原则氧枪喷头的主要作用是通过喷射的氧气射流对熔池的搅拌和与熔池的反应来合理控制转炉钢液中的乳化及泡沫现象,得到合适的渣中(FeO)含量,促进石灰的快速融化,得到合适的碱度,实现转炉脱碳、升温、去磷的目的。

1.1 氧槍喷头的设计原则(1)通过氧枪喷头参数的合理设计,在转炉冶炼过程中得到合适的冲击深度和冲击面积,從而实现转炉冶炼的效果和目的。

(2)氧枪喷头不仅要有良好的冶金效果,而且要在溅渣环节体现优越的性能[2]。

(3)与氧枪喷头参数相适应的枪位设计是保证氧气与钢、渣充分且均匀反应的重要保障,同时保证更好的降低转炉冶炼过程中氧气射流对炉衬造成的损坏。

(4)要具备足够高的喷头寿命,要保证氧气射流可以顺着氧枪的轴线不还产生负压区,同时避免湍流运动剧烈引起的负面影响。

1.2 氧枪喷头的喷孔数量与夹角的选取规则2 氧枪喷头设计方案实例2.1 锻压组合式氧枪喷头[3]设计参数2.2 氧枪喷头参数设计核算氧枪喷头使用氧压在超过设计氧压一定范围的情况下,可以发挥更好的作用。

所以在喷头设计中,设计供氧流量需低于实际供氧流量,在流量调节阀调整到实际使用流量时,氧枪喷头的使用压力自然会高于设计氧压。

据实际经验,使用氧压不超过设计氧压的130%,氧枪喷头可以达到更好的效果。

260吨转炉设计供氧流量按51000Nm3/h计算。

2.2.1 理论氧压值计算根据Ma=2.05,查等熵流表:P/ P0 =0.11823,由于炉膛压力略大于大气压力,取炉膛压力P为0.1041MPa,计算得出P0=0.88Mpa。

消防喷淋头流量计算公式

消防喷淋头流量计算公式消防喷淋头流量计算公式这事儿啊,说起来还真挺重要的。

咱们得先搞清楚,为啥要算这喷淋头的流量呢?其实啊,就好比咱们家里用水龙头,得知道它出多少水,才能心里有数。

消防喷淋头也一样,知道它的流量,才能判断在火灾发生的时候,能不能及时有效地灭火。

那这流量咋算呢?这里面有个公式:Q = K × √10 × P这里的 Q 就是流量啦,单位是升每分钟(L/min);K 呢,是喷头的流量系数;P 是喷头工作压力,单位是兆帕(MPa)。

比如说,有个喷头的流量系数 K 是 80,工作压力 P 是 0.1 MPa,那算下来流量 Q 就是80 × √10 × 0.1 ,大概是 252 L/min 。

我记得有一次去一个工厂检查消防设施,看到他们新安装的喷淋系统。

我就问负责的师傅,知不知道怎么算喷淋头流量。

那师傅一脸懵,说从来没考虑过这个。

我就给他详细讲了讲这个公式的重要性。

我跟他说,如果流量算错了,真要是着了火,这喷淋头喷不出足够的水来灭火,那损失可就大了去了。

这工厂里那么多设备、原材料,一旦烧起来,后果不堪设想。

师傅听我这么一说,恍然大悟,直拍大腿,说以前还真没想过这么严重。

所以啊,可别小看这个消防喷淋头流量计算公式。

在实际的消防工程中,得认真算好每一个喷淋头的流量,才能确保消防系统在关键时刻能发挥作用,保护大家的生命财产安全。

而且,不同类型的场所,对喷淋头的流量要求也不一样。

像商场、仓库、办公楼这些地方,人员密集或者存放的东西多,需要的灭火水量就大,所以喷淋头的流量也得相应大一些。

再比如说,有些特殊的场所,比如易燃易爆的地方,对消防的要求就更高了,这流量计算就得更精确。

总之,消防喷淋头流量计算公式是消防领域里一个非常关键的知识点,咱们搞消防的、做工程的,都得把它弄明白,不能马虎。

不然真出了事儿,那后悔可就来不及喽!。

氧枪喷头设计

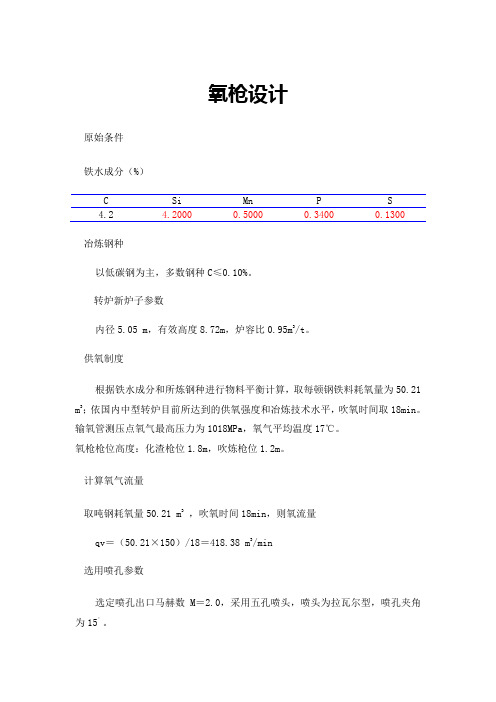

氧枪设计原始条件铁水成分(%)C Si Mn P S4.2 4.2000 0.5000 0.3400 0.1300冶炼钢种以低碳钢为主,多数钢种C≤0.10%。

转炉新炉子参数内径5.05 m,有效高度8.72m,炉容比0.95m3/t。

供氧制度根据铁水成分和所炼钢种进行物料平衡计算,取每顿钢铁料耗氧量为50.21 m3;依国内中型转炉目前所达到的供氧强度和冶炼技术水平,吹氧时间取18min。

输氧管测压点氧气最高压力为1018MPa,氧气平均温度17℃。

氧枪枪位高度:化渣枪位1.8m,吹炼枪位1.2m。

计算氧气流量取吨钢耗氧量50.21 m3,吹氧时间18min,则氧流量qv=(50.21×150)/18=418.38 m3/min选用喷孔参数选定喷孔出口马赫数M=2.0,采用五孔喷头,喷头为拉瓦尔型,喷孔夹角为15°。

计算设计工况氧压和喉口直径查熵流表(见附录),当M=2.0时,P/P0=0.1278,取P=P膛=0.099 Mpa 代入,则设计工况氧压为:P=0.099/0.1287=0.775 Mpa 每孔氧流量:q=qv/5=418.381/5=83.676 m3/min取CD =0.92,T=290K, P=0.775MPa=7.9kg/cm2,带入下式,求出喉口直径:q=17.64CDPAT/T83.676=17.64×0.92×7.9AT /290=17.64×0.96×7.9290×πd2喉/4∴ dT=36.83 mm确定喷孔出口直径根据M=2.0,查等熵流表得:A出/A喉=1.688,即π/d2出=1.688×πd2喉/4则 d出= 1.688d喉= 1.688×36.83 =47.85 mm计算扩张段长度取喷孔喉口的直线段长度为5mm。

扩散段的半锥角取4°则扩张段长度L为:L扩=(d出-d喉)/(2tg4°)=(47.85-36.83)/0.1385=78.79 mm收缩段长度收缩段的直径以能使整个喷头布置得下五个喷孔为原则,尽可能采取收缩孔大一些。

氧枪

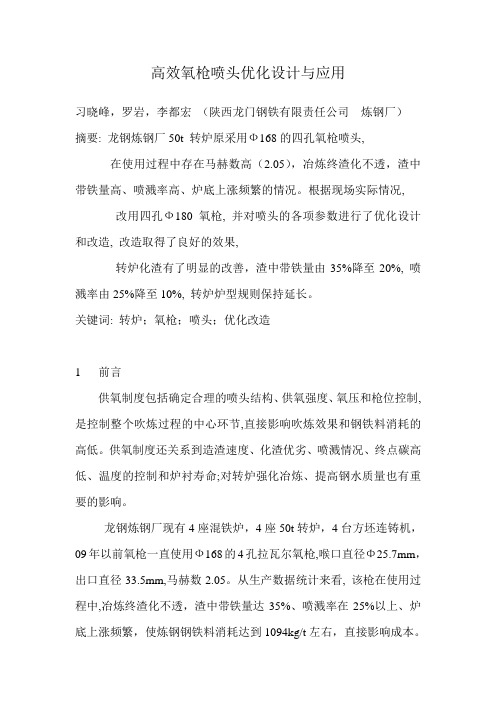

高效氧枪喷头优化设计与应用习晓峰,罗岩,李都宏(陕西龙门钢铁有限责任公司炼钢厂)摘要: 龙钢炼钢厂50t 转炉原采用Ф168的四孔氧枪喷头,在使用过程中存在马赫数高(2.05),冶炼终渣化不透,渣中带铁量高、喷溅率高、炉底上涨频繁的情况。

根据现场实际情况, 改用四孔Ф180氧枪, 并对喷头的各项参数进行了优化设计和改造, 改造取得了良好的效果,转炉化渣有了明显的改善,渣中带铁量由35%降至20%, 喷溅率由25%降至10%, 转炉炉型规则保持延长。

关键词: 转炉;氧枪;喷头;优化改造1 前言供氧制度包括确定合理的喷头结构、供氧强度、氧压和枪位控制,是控制整个吹炼过程的中心环节,直接影响吹炼效果和钢铁料消耗的高低。

供氧制度还关系到造渣速度、化渣优劣、喷溅情况、终点碳高低、温度的控制和炉衬寿命;对转炉强化冶炼、提高钢水质量也有重要的影响。

龙钢炼钢厂现有4座混铁炉,4座50t转炉,4台方坯连铸机,09年以前氧枪一直使用Ф168的4孔拉瓦尔氧枪,喉口直径Φ25.7mm,出口直径33.5mm,马赫数2.05。

从生产数据统计来看, 该枪在使用过程中,冶炼终渣化不透,渣中带铁量达35%、喷溅率在25%以上、炉底上涨频繁,使炼钢钢铁料消耗达到1094kg/t左右,直接影响成本。

另外,炉底的上涨导致炉型不规则,终点碳难于把握,对高拉碳影响较大。

2 高效氧枪喷头优化设计2.1 马赫数的选择马赫数(M)是设计喷头的一个重要参数,M的大小决定了氧气流股的出口速度(V出)的大小,即决定了氧气流股对熔池的冲击能力的大小。

M过大,流股对熔池的冲击能力越大,会导致喷溅严重;M 过小,又会使熔池得不到良好的搅拌。

为使吹炼过程保持平稳,通过M与(P设)和(V出)三者之间(如图1)所示的关系。

从图中可以看出, M—P 设和M—V 出两条曲线都是随着M的增大而单调增大的。

但是, 两条曲线的斜率不相同。

综合考虑, 马赫数M取2.0。

2.2 喷头喉口直径及出口直径的计算2.2.1 计算工况氧压Po查等熵流表,当M为2.0时,P出/P0=0.1278,由于炉膛压力近似于大气压力,所以P出=0.102Mpa,则P0=0.8Mpa=8.14kg/cm2,故工作压力为0.80~0.85MPa2.2.2 计算氧流量QQ= 吨钢氧耗×出钢量×60÷纯供氧时间供氧强度为4.15Nm3/( t﹒min),则Q=13700Nm3/h。

消防喷头流量计算公式

消防喷头流量计算公式好的,以下是为您生成的关于“消防喷头流量计算公式”的文章:咱先来说说消防喷头这玩意儿,您别觉得它陌生,其实在咱们生活里还挺重要的!想象一下,要是一个商场或者大楼突然着了火,这消防喷头可就是救命的关键呐!那消防喷头的流量计算到底咋算呢?这可得有个准头。

一般来说,消防喷头流量计算公式是这样的:Q = K × √(10P) 。

这里面的“Q”就是喷头的流量,单位是升/分钟;“K”呢,是喷头的流量系数;“P”则是喷头工作压力,单位是兆帕(MPa)。

就说我之前去参观一个新建的写字楼,正好碰到消防设施检测。

检测人员拿着工具,对着喷头这儿测测,那儿量量,那认真劲儿让我印象特别深。

他们就在那讨论着喷头的流量系数啊,压力啥的,还拿着小本本记录数据。

我凑过去一听,原来就是在根据这个公式来计算喷头的流量是否达标呢。

咱再仔细瞅瞅这个公式。

比如说,有个喷头的流量系数 K 是 80,工作压力 P 是 0.1MPa,那算出来流量 Q 就是:80 × √(10×0.1) = 80 升/分钟。

您看,这数字一出来,就能知道这个喷头的喷水能力咋样了。

可别小看这公式,这里面每个数都得精确。

要是流量系数没搞准,或者压力测量有偏差,那算出来的喷头流量可就不靠谱啦。

万一真遇上火灾,喷头喷不出足够的水来灭火,那后果可不堪设想!在实际应用中,不同类型的建筑,对喷头的流量要求也不一样。

像一些人员密集的场所,比如学校、医院,就得保证喷头有足够大的流量,才能在火灾发生时迅速控制火势。

我还听说过这么一件事儿,有个小工厂,他们自己安装消防喷头的时候,没好好计算流量,结果有一次厂里着了点小火,喷头喷水不给力,火差点就控制不住。

还好消防队来得及时,才没酿成大祸。

从那以后,那工厂老板可重视这事儿了,专门请了专业人员重新设计安装消防喷头,严格按照公式计算流量。

所以说啊,这消防喷头流量计算公式可不是摆在那好看的,那是实实在在能保障咱们生命财产安全的重要工具。

转炉炼钢氧枪计算氧流量qv

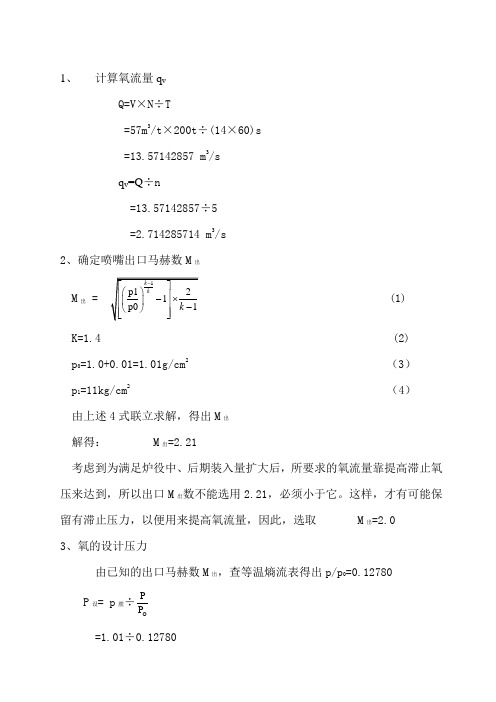

1、 计算氧流量q vQ=V ×N ÷T=57m 3/t ×200t ÷(14×60)s=13.57142857 m 3/sq v =Q ÷n=13.57142857÷5=2.714285714 m 3/s2、确定喷嘴出口马赫数M 出M 出(1)K=1.4 (2) p 0=1.0+0.01=1.01g/cm 2 (3)p 1=11kg/cm 2 (4)由上述4式联立求解,得出M 出解得: M 出=2.21考虑到为满足炉役中、后期装入量扩大后,所要求的氧流量靠提高滞止氧压来达到,所以出口M 出数不能选用2.21,必须小于它。

这样,才有可能保留有滞止压力,以便用来提高氧流量,因此,选取 M 出=2.03、氧的设计压力由已知的出口马赫数M 出,查等温熵流表得出p/p 0=0.12780P 设= p 膛÷OP P =1.01÷0.12780=7.9029 kg/cm 2 =775281.69 p a ( 实际工作氧压)即氧气的滞止压力为P o =775281.69 p a4、喷孔尺寸a 、喉口尺寸q m(5) q m=0.0425D C ⨯ (6) q m =ρ×q V (7) ρ=1.33 kg/m 3 (8) C D =0.9T 0=273+17=290 K (9)由以上公式(5)、(6)、(7)、(8)、(9)联立,求解d TA T =ρ×q V ×T 01/2÷(0.0425×C D ×p 0)=0.002073076 m 2再有 d T=0.051376282 mb 考虑到:2≤L T ≤10mm考虑到各种设计需要取 L T =4mm5、喷孔出口尺寸由确定的马赫数M 出=2.0 ,查等温熵流表,求出A/A 0=1.6875A 出= OA A ×A T (10) d 出=(4×A 出÷π)1/2 (11)由上述两式(10)、(11)联立求解解得 d 出=0.066739747 m6、收缩段的寸由M=0.2的流体提升到M=1的流体(1) d 收=2 d T =0.102752564 m(2) 收缩角α收≤60o(3) 收缩段长度L 1≈0.8 d 收=0.082202051 m(4) 收缩角的计算:tan(α收/2)= 12T d L =0.3125 ∴ α收/2=19.2822496o∴ α收=38.56449919o7、扩张段的寸M=1的流体提升到设计的M 值(1) 扩张角:8o ≤α扩≤12o取 α扩=10o( 2 ) 扩张段长度:L 2=(d 出- d T )÷(2×tan(α扩/2)) =0.097605665 m。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 喷管尺寸计算及模型建立

在数值模拟中要对氧枪射流流动状况进行计算,首先要生成相关计算区域的网格。

这需要先对所研究内容的进行几何建模,即将描述氧枪射流的几何尺寸信息用软件绘制出来,然后将这些几何信息传递到网格生成软件中生成所需要的计算网格。

几何建模是根据网格生成软件的需要而进行,即给出的数据格式要符合网格生成软件的需要。

3.1氧枪喷头设计

(2)选取喷孔出口马赫数

Ma 选取2.01。

(3)理论设计氧压

理论氧压应根据查等熵表来确定。

查等熵流表,当Ma=2.01,

p/o p =0.12583,p=0.101325Mpa ,则,o p =

61012583.0101325.0⨯=0. 79284⨯610Pa (4)计算喉口直径

令D C =0.93,o T =273+27=300K ,o p =0. 79284MPa ,由公式 :o o D T A p C 782.1喉实=Q ⇒1.782⨯0.93⨯300108 0.414.362⨯⨯d

得:d 喉=20mm

(5)计算出口直径

依据Ma=2.01,查等熵流表得喉A A /=1.7017

出d =(21A A )喉

喉d =21

7017.1⨯35=26mm (6)收缩段长度:

收L =1.2⨯喉d =24mm

(7)理论的气体膨胀角为4~8度,扩张段的张角理应也设计成4~8度。

小扩张角具有控制膨胀作用,因而出口流股会有轻微膨胀,氧流贴近孔壁流动会出现层流,从而加重射流表面与炉氧混合,有利于提高热效率。

大扩张角控制膨胀作用小,扩张段短,受孔壁粗糙度影响小,有利于减小氧射流的能量损失,提高作用熔池贯穿力,应取较大的张角,半角定为5度。

扩L =(26-20)/2tan o 5=34mm

(8)喷嘴喉口长度的确定

喉L =2mm

(9)收缩段入口直径

取收缩段的半锥角)2/(收α为o 10

2/tan 收α=收喉收2/)d -d (L 则收d =26mm 。

3 氧枪喷头的设计

3.1 喷孔数目和类型选择

喷孔数目的选择以有利于快速成渣和改善热效率为基本原则。

文中主要以研究熔池内氧气射流与熔池的相互作用为主要目的,为了获得更加直观明显的模拟效果,同时为保证装入量增加后仍然满足纯供氧时间的要求,选择3孔氧枪喷头。

3.2 马赫数的选择

国内钢厂多数采用马赫数为1.97到2.05之间,欧美的钢厂通常选用较高的马赫数。

如果采用马赫数过低,则氧气出口速度小,氧气射流动能低,对熔池的搅拌能力较弱,氧的利用率低,渣中氧化铁含量过高,容易引起喷溅,此时如果在用较低的枪位则要降低氧枪寿命。

从提高氧气射流的冲击能力考虑,希望采用较高的马赫数,但是马赫数过大需要高压管线设施,相对投资较大,且反应激烈,操作难度大,产生喷溅的危险增大,并易损坏转炉炉衬和炉底。

根据输氧管道压力和转炉的大小,马赫数取2.01。

3.3 计算工况氧压Po

查等熵流表,当马赫数取2.01时p/o p =0.12583,式中P 出为喷孔出口压

力,由于喷孔出口压力近似于大气压力,所以P 出=0.102MPa ,则,

o p =61012583

.0101325.0⨯=0. 79284⨯610Pa ,工况氧压也即是喷头氧气滞止压力,大于此压力氧气在出口处可获得完全膨胀的超音速射流。

喷头选定工作氧压为0.8MPa ,故喷头在此压力下工作时,可获得完全膨胀的超音速射流,该射流具有较大动能,有利于熔池搅拌。

3.4 计算氧流量Q 和供氧强度I

吹炼1t 金属料所需要的氧气量,可以通过计算求出来。

其步骤是:首先计

算出熔池个元素氧化所需要氧气量和其他氧气量,然后再减去铁矿石或氧化铁皮带给熔池的氧量。

吹炼钢种以Q235B 为例,金属装入量中铁水占90%,废钢占10%,渣量是金属装入量的7.78%;吹炼过程中,金属料中90%的碳氧化生成CO 、10%的碳氧化生成CO 2。

1. (1)供氧量:单位时间的供氧量决定于供氧强度和炉容量,而供氧强度则与铁水成分、炉容比和炉容量有关。

铁水含硅,磷高时,供氧强度应降低,以免太喷溅影响尽速收得率,同理,供氧量的精确值只有通过物料平衡才能求得。

它与吨钢耗氧量、出钢量和吹氧时间的关系可用下式表示:

⨯=吨钢耗氧量出钢量供氧量吹氧时间

据物料平衡计算得,每吨金属氧耗量为45.673m ,氧气利用率取87%,氧气纯度为为99.5%,金属收得率为90%,则转炉吨钢氧耗量由计算可得,约为58m 3/t ,若吹氧时间取16min ,则每一孔氧流量为24.43m /min

3.5 氧枪喷头的主要尺寸设计

3.5.1 喉口直径D 喉

由氧流量公式Q=64.3236×Po ×A 喉

式中:A 喉——喉口截面积

得出D 喉=35mm

3.5.2 出口直径D 出

根据M=2.01,查等熵流表,得A 出/A 喉=1.7017

式中:A 出——出口截面积

得出D 出=34.8mm。