EQ6100曲轴动平衡量分解原理研究及算法实现 - 陕西理工学院

曲轴平衡块的设计原理

曲轴平衡块的设计原理

曲轴平衡块是汽车发动机中的一个重要零部件,其设计原理主要是为了减小发动机振动和噪音。

曲轴的转动会产生一定的惯性力和离心力,这些力会使得发动机产生振动和噪音,影响驾驶的舒适性和发动机的寿命。

为了解决这个问题,曲轴平衡块被设计成一个重量均衡的零部件,通过与曲轴相互作用,平衡曲轴的惯性力和离心力,从而减小发动机振动和噪音。

曲轴平衡块的设计原理基于曲轴的旋转惯性和离心力,通过计算和测试,确定平衡块的重量、形状和位置,使其能够与曲轴相互作用,达到平衡曲轴惯性力和离心力的目的。

在实际应用中,曲轴平衡块的设计需要考虑发动机的转速、功率和使用环境等因素,以确保其性能和可靠性。

EQ6100发动机曲轴旋转惯性力平衡对缸体应力的影响

EQ6100发动机曲轴旋转惯性力平衡对缸体应力的影响

马才英;刘少康

【期刊名称】《湖北汽车工业学院学报》

【年(卷),期】1995(000)001

【摘要】本文全面研究了EQ6100发动机气缸体在汽车使用中发生裂纹的问题,以及对此展开的各项实验研究结果,得出理论与实验互相印证的结论,即曲轴旋转惯性力引起的曲轴内弈矩对缸应力影响最大。

加平衡块之后,可以有效解决缸全裂纹问题。

【总页数】9页(P1-9)

【作者】马才英;刘少康

【作者单位】不详;不详

【正文语种】中文

【中图分类】U464.133

【相关文献】

1.“低速动力性”说是EQ6100缸体疲劳的理论根源 [J], 刘少康

2.用平衡曲轴内弯矩降低EQ6100发动机缸体应力 [J], 刘少康;马才英

3.EQ6100汽油机发生缸体疲劳的根源 [J], 刘少康

4.EQ6100发动机曲轴的光弹应力分析 [J], 廖财楚

5.EQ6100—1型发动机曲轴箱通风系统及其故障 [J], 陈启运

因版权原因,仅展示原文概要,查看原文内容请购买。

曲轴动平衡的方法和应用

组建应变电桥时应采取措施 ,尽量避免或减少

它们对电桥初始平衡的影响 。若措施得当是可以把 影响降低到最小的 。

选择同一应变电桥的应变计时 ,应变片阻值公 差应 控 制 在 一 定 的 范 围 内 , 一 般 在 ±0125Ω~ ±015Ω之间 。条件许可的情况下 ,应变片阻值公差 越小越好 。

0 引言

随着柴油机功率的提高及转速高速化的应用和 发展 ,要求柴油机的曲轴转速也在不断提高 。由于 大功率柴油机的曲轴采用锻件毛坯 ,毛坯余量不均 匀 。在机械加工过程中也不可避免会因毛坯形状不 对称 ,导致重心偏离旋转中心 ,使柴油机工作时产生 振动 ,引起柴油机噪声大 ,整车振动大等 。随着转速 升高 ,不平衡引起的振动更加激烈 。

动平衡机上的曲轴转子旋转时由于不平衡离心力的作用产生的动载荷通过安装在动平衡机摆架上的传感器测出并由模拟电路完成ul和ur不平衡量的运算即可测出校正平面上不平衡量的大小

测量与设备

应预留出电桥因应变计阻值公差引起的初始不平衡 时的应变范围 。即应变计阻值公差等于应变仪平衡 范围减去各个因素对电桥的影响值 。

R平

面的不平衡分量为负 , 说明

_

U

Rx

不平衡分量位于曲

轴的连杆轴颈一侧 , 不在配重块上 , 所以无法在 R

平面上做去重平衡 。若要平衡 x 方向的两上分量

+

_

U

lx和

-

_

U

Rx

,就需把

-

_

U

Rx 换算到

M

平面上进

行平衡 。

具体措施 ,可在四个配重块上 ,同时加上相等的

不平衡量

_

U

Rx

。根据静力学原理

实训七 EQ6100发动机曲轴的弯曲度、扭曲度测量

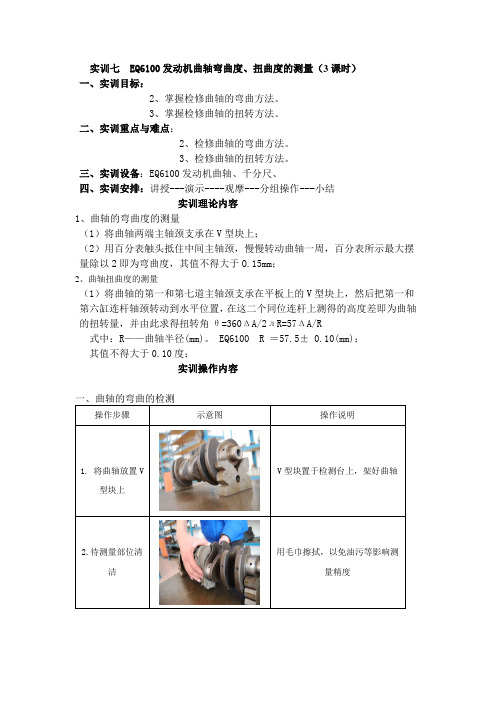

实训七 EQ6100发动机曲轴弯曲度、扭曲度的测量(3课时)

一、实训目标:

2、掌握检修曲轴的弯曲方法。

3、掌握检修曲轴的扭转方法。

二、实训重点与难点:

2、检修曲轴的弯曲方法。

3、检修曲轴的扭转方法。

三、实训设备:EQ6100发动机曲轴、千分尺、

四、实训安排:讲授---演示----观摩---分组操作---小结

实训理论内容

1、曲轴的弯曲度的测量

(1)将曲轴两端主轴颈支承在V型块上;

(2)用百分表触头抵住中间主轴颈,慢慢转动曲轴一周,百分表所示最大摆量除以2即为弯曲度,其值不得大于O.15mm;

2、曲轴扭曲度的测量

(1)将曲轴的第一和第七道主轴颈支承在平板上的V型块上,然后把第一和第六缸连杆轴颈转动到水平位置,在这二个同位连杆上测得的高度差即为曲轴的扭转量,并由此求得扭转角θ=360ΔA/2лR=57ΔA/R

式中:R——曲轴半径(mm)。

EQ6100 R =57.5± 0.10(mm);

其值不得大于0.10度;

实训操作内容

六、实训分组练习:学生分组操作,教师巡回检查进行指导并及时纠正学生操作时的错误。

七、实训小结:1、检修曲轴轴颈方法。

2、检修曲轴的弯曲方法。

3、检修曲轴的扭转方法。

八、实训作业:实习报告一份。

2、曲轴

以上数据仅供参考

因工具不同,如果测量范围在±0.02内视为正确值。

发动机曲轴动平衡质量分析及解决

发动机曲轴动平衡质量分析及解决作者:刘军赵靖来源:《时代汽车》2021年第18期摘要:内燃式发动机三大件中的曲轴是由活塞带动做圆周运动的高速回转件,旋转过程承受各种复杂多变的交变载荷;曲轴在加工过程中,对其轴颈直径、圆度、平行度、直线度、轴径跳动、轴径锥度、轴向距离、粗糙度、相位角、动平衡量、清洁度等都会标注各自的技术要求,而曲轴在高速旋轉运动过程中自身产生的不平衡振动与其转速的平方成正比。

高速转动过程中产生的高频率振动会导致轴瓦承受力负载增加及轴瓦上油膜不均匀消耗,曲轴断裂等风险。

曲轴平衡精度的高低对发动机的振动、平稳运行及发动机寿命都很重要。

如何去除曲轴动平衡量,这些都是我们需要分析和解决的问题。

关键词:曲轴动平衡量自动去重数据分析及改进Analysis and Solution of Engine Crankshaft Dynamic Balance QualityLiu Jun Zhao JingAbstract:The crankshaft of the three major parts of an internal combustion engine is a high-speed rotating part driven by a piston to make a circular motion. The rotation process bears various complex and changeable alternating loads; the crankshaft is in the process of machining its journaldiameter and roundness. Parallelism, straightness, shaft diameter runout, shaft diameter taper,axial distance, roughness, phase angle, dynamic balance, cleanliness, etc. will be marked with their respective technical requirements, and the crankshaft itself generates unbalanced vibration during high-speed rotation, which is proportional to the square of its speed. The high-frequency vibration generated during high-speed rotation will lead to increased bearing load and uneven consumption of the oil film on the bearing bush, as well as the risk of crankshaft fracture. The accuracy of crankshaft balance is very important to engine vibration, smooth operation, and engine life. How to remove the dynamic balance of the crankshaft is the problem we need to analyze and solve.Key words:crankshaft, dynamic balance, automatic weight removal, data analysis and improvement1 引言在内燃机汽车发动机的构成部件中,曲轴是最重要的核心零部件之一。

CA6110型系列柴油机曲轴两种平衡方案的研究

!" $

对轴承工作条件的改善 为了验证曲轴平衡块对第 $ 主轴承负荷和平衡

特性的影响, 特进行了 & 平衡块、 $ 平衡块曲轴第 $ 主轴承在发动机工作转速范围内, 分别在空载、 外特 性工况时的最大负荷和平均负荷计算。结果如图 ) 4 图 - 所示。 图 )、图 % 分别表示了空载时第 $ 主轴承最大 负荷和平均负荷的计算结果。 由图可见, 在空载工况 下, 平衡负荷比 & 平衡块曲轴第 $ 主轴承最大负荷、 $ 平衡块曲轴在发动机工作转速范围内普遍有很大 的降低; 在高转速时, 主轴承负荷的降低更为明显。 这是由于此时离心惯性内力矩在起作用,这充分显 示了 & 平衡块比 $ 平衡块的平衡作用对降低轴承负 荷效果好。 随着发动机工作转速的降低, & 平衡块曲 轴与 $ 平衡块曲轴主轴承的最大负荷、平均负荷差 距也在缩小, 这是由于随着发动机工作转速的降低, 离心惯性内力矩差距也在缩小所致。 图 &、图 - 分别表示了外特性时第 $ 主轴承最 大负荷和平均负荷的计算结果。 由图可见, 在外特性 工况下,最高燃烧压力与曲轴离心惯性内力矩对轴 承负荷的影响, 往往是最高燃烧压力更大些。 对于采 用 & 平衡块曲轴的新型 ’()##"+,(- 型柴油机,额

— #%—

・设计・计算・研究・ 定工况往复惯性力每缸为 # !$% &’ (),不平衡离心 惯性力为 # !*% "’ (), 在上、 下止点, 最大惯性力应 为上述二者之和, 即为 # &+% !’ ()。 第 , 主轴承惯性 力为 # &+% !’ (),该机最高燃烧压力为 !’% " -./, &、, 两缸在上止点位置时,其中只能有一缸在爆发 冲程, 最高燃烧压力要分配到邻近的两个主轴承上, 每个主轴承负荷约为 $!0 &’ (), 此时作用到轴承上 的气体压力大部分将被惯性力所抵消。在下止点位 置时, 上述惯性力就是轴承的主要载荷。 由于 " 平衡 块曲轴平衡块数量的增加,&、, 缸的不平衡惯性力 就减少, 因此, 此时第 , 主轴承负荷就轻些。 述二者之和, 即为 # !&% $’ ()。对第 , 主轴承而言, 在爆发冲程时, 最高燃烧压力大大超过惯性力, 惯性 力只能抵消小部分燃烧压力作用。 , 平衡块曲轴的 不平衡惯性力大, 抵消惯性力就多些, 此时第 , 主轴 承负荷就少些。 而 " 平衡块曲轴情况相反, 抵消惯性 力就少些, 主轴承负荷就大些。 为了验证曲轴平衡块对轴承负荷的影响,对 利用应变片 :;*!!’ 型系列柴油机主轴承负荷实测, 对柴油机第 , 主轴承螺栓的受力状况进行了测量。 在第 , 主轴承两个螺栓杆上,贴有一组耐高温应变 片, 它以半桥型式连接, 经桥盒送入动态应变仪中, 通过 ; 4 < 转换器送入计算机, 进行测试分析。把这 第 , 主轴承两个螺栓的拉力和,认定为第 , 主轴承 负荷。 测试显示, 在高速时采用 " 平衡块比采用 , 平 衡块曲轴中间主轴承负荷平均要降低 !, ! , 这主要 是平衡块的离心惯性内力矩在起作用。 !" #

用曲轴平衡块来消减发动机振动的计算方法

【主题】用曲轴平衡块来消减发动机振动的计算方法在汽车发动机工作时,由于活塞连杆机构的不平衡质量,会产生一定的振动力矩,从而引起发动机的振动。

为了减小这种振动,工程师们引入了曲轴平衡块的设计,通过对曲轴平衡块的精确计算,可以有效消减发动机的振动,提高发动机的工作稳定性和舒适性。

下面,我将详细介绍用曲轴平衡块来消减发动机振动的计算方法。

1. 确定振动产生的主要原因要确定发动机振动产生的主要原因,包括活塞质量偏心、连杆质量偏心、曲轴质量偏心等因素。

在确定了产生振动的原因后,我们就可以针对性地设计曲轴平衡块。

2. 计算振动力矩的大小和相位通过动力学原理和振动学知识,我们可以计算出发动机在不同转速下的振动力矩的大小和相位。

这一步需要对发动机的结构和工作方式有深入的了解,同时也需要运用数学和物理知识进行精确的计算。

3. 确定曲轴平衡块的质量和转动半径根据振动力矩的大小和相位,我们可以确定曲轴平衡块的质量和转动半径。

曲轴平衡块的质量和转动半径需要精确计算,以确保其能够产生与振动力矩大小和相位相反的力矩,从而达到消减振动的效果。

4. 设计曲轴平衡块的形状和位置在确定了曲轴平衡块的质量和转动半径后,接下来需要设计曲轴平衡块的形状和位置。

曲轴平衡块的形状和位置对于其消减振动的效果至关重要,需要经过多次计算和模拟才能确定最佳的设计方案。

5. 确定曲轴平衡块的安装方式和固定方式需要确定曲轴平衡块的安装方式和固定方式,以确保其能够稳固地固定在发动机曲轴上,并能够随着曲轴的旋转而产生相应的力矩,从而消减发动机的振动。

总结回顾:通过以上的计算方法,我们可以有效地设计曲轴平衡块,从而消减发动机的振动。

曲轴平衡块的设计需要充分考虑动力学和振动学原理,通过精确的计算和模拟,最终确定最佳的设计方案。

曲轴平衡块的安装和固定也是十分重要的,需要确保其能够准确地产生消减振动的力矩。

个人观点:作为发动机工程师,我深切理解曲轴平衡块对于发动机振动的重要作用。

EQ6100发动机的曲轴连杆机构

EQ6100发动机的曲轴连杆机构摘要曲轴连杆机构是发动机的关键零部件之一,由于其长期工作在恶劣的环境下,承受这强烈的冲击力和动态应力,所以要求曲轴和连杆具有一定的可靠性与耐久性。

曲轴连杆机构的安全与稳定直接影响发动机与汽车的性能,直接关系着人的生命财产安全。

因此,对汽车的曲轴连杆机构进行强度分析,有着非常重要的理论价值和现实意义。

本文面向工程应用,以EQ6100发动机的曲轴连杆机构为背景,基于CATIA V5对其进行三维建模,然后对简化的曲轴连杆机构进行强度计算,最后利用ANSYS WORKBENCH 分别对曲轴和连杆进行静力分析和自由模态分析,并对分析结果和计算结果进行比较分析。

关键词:曲轴;连杆;建模;计算;静力分析;模态分析AbstractCrank linkage is one of key components of the engine, due to itslong-term work in the harsh environment, with stand the impact of a strong and dynamic stress, so they requested that the crankshaft and connecting rod has a certain reliability and durability. Crank linkage directly affect the security and stability of the engine and the car's performance is directly related to people's lives and property. Therefore, the car crank linkage strength analysis, has a very important theoretical and practical significance.This article is for engineering applications to EQ6100 engine crank linkage as the background, based on its three-dimensional modeling CATIAV5, and then simplify the crank linkage strength calculation, andfinally the use of ANSYS WORKBENCH respectively crankshaft andconnecting rod for static force analysis and free modal analysis, and results of the analysis and calculation results were compared.Keywords: crankshaft; rod; modeling; computing; static analysis; modal analysis目录摘要 ..................................................................... . (I)Abstract ........................................................... . (II)1 绪论 ..................................................................... . (1)1.1 选题的目地和意义 ..................................................................... . (1)1.2 国内外的研究现状 ..................................................................... . (1)1.3 课题来源及本文的研究工作 ......................................................................2 2 曲轴连杆机构的受力分析...................................................................... (3)2.1 曲轴连杆机构中的作用力 ..................................................................... .. (3)2.1.1 气缸内工质的作用力 ..................................................................... .. 32.1.2 活塞上的总作用力的分解与传递 (4)2.2 连杆的校核 ..................................................................... . (7)2.2.1 连杆小头的强度校核 ..................................................................... .. 72.2.2 杆身的强度校核 ..................................................................... . (7)2.2.3 连杆大头的强度、刚度校核 (11)2.3 曲轴的校核 ..................................................................... .. (12)2.3.1 作用在单元曲拐上的力和力矩的计算公式及其推导 (13)2.3.2 曲拐平面内载荷及支撑弯矩计算 (14)2.3.3 支反力计算 ..................................................................... (16)2.4 本章小结 ..................................................................... ............................. 17 3 曲轴连杆机构的三维建模...................................................................... . (19)3.1 三维设计及CATIA软件的介绍 (19)3.2 连杆的建模 ..................................................................... .. (19)3.2.1 连杆小头的建模 ..................................................................... .. (19)3.2.2 连杆大头的建模 ..................................................................... .. (21)3.2.3 连杆的装配 ..................................................................... (21)3.3 曲轴的建模 ..................................................................... .. (22)3.4 活塞的建模 ..................................................................... .. (23)3.5 本章小结 ..................................................................... ............................. 24 4 曲轴连杆机构的CAE分析 ..................................................................... (25)4.1 CAE与ANSYS Workbench简介 (25)4.2 曲轴连杆机构的静力分析 ..................................................................... (25)4.2.1 静力分析简介 ..................................................................... . (25)4.2.2 连杆的静力分析 ..................................................................... (26)4.2.3 曲轴的静力分析 ..................................................................... (28)4.3 曲轴连杆机构的模态分析 ..................................................................... (32)4.3.1 模态分析概述 ..................................................................... . (33)4.3.2 连杆的模态分析 ..................................................................... (34)4.3.3 曲轴的模态分析 ..................................................................... (35)4.4 本章小结 ..................................................................... ............................. 37 5 结论和工作展望 ..................................................................... . (38)5.1 结论 ..................................................................... . (38)5.2 工作展望 ..................................................................... .. (38)致谢 ..................................................................... ..................................................... 40 参考文献 ..................................................................... (41)1 绪论1.1 选题的目地和意义曲轴连杆机构是发动机最重要的机件之一,其作用是将活塞连杆组传来的气体作用力转变成曲轴的旋转力矩对外输出,并驱动发动机的配气机构及其他辅助装置工作。

EQ6100i电喷汽油机结构原理培训讲义(new)

点火线圈 进温度传感器 绝对压力传感器 氧传感器 节气门总成 节气门位置传感器 碳罐控制阀 高压线 线束总成 三元催化器

2012年3月27日 年 月 日

东风阳光服务 温暖千家万户

东风公司商用车-EQ6100东风公司商用车-EQ6100-1 系统图片

2012年3月27日 年 月 日

东风阳光服务 温暖千家万户

模块的连接件应该是可见的,便于诊断和易于拆卸。 模块的连接件应该是可见的,便于诊断和易于拆卸。 连接件应该凸显,并能用一只手来插接。考虑到要克服大的抽吸力,以便于拔出插接件而要进行必要的摇晃,因此需要设计多个拆卸键。 连接件应该凸显,并能用一只手来插接。考虑到要克服大的抽吸力,以便于拔出插接件而要进行必要的摇晃,因此需要设计多个拆卸键。 设计应该尽量减少因部件维修而对其它无关部分的移动。 设计应该尽量减少因部件维修而对其它无关部分的移动。 应该采用接地线;而不能靠加装硬件来达到电路接地,避免相互腐蚀而失效(特别是不同金属之间)。 应该采用接地线;而不能靠加装硬件来达到电路接地,避免相互腐蚀而失效(特别是不同金属之间)。 应该通过摸、 应该通过摸、看、听、紧固螺钉或“电锁”来确认连接件完全插接件完全插接并锁紧。 紧固螺钉或“电锁”来确认连接件完全插接件完全插接并锁紧。

2012年3月27日 年 月 日

东风阳光服务 温暖千家万户

第19页 页

绝对压力传感器

MAP传感器是ECU用来标定对发动机 MAP传感器是ECU用来标定对发动机 传感器是ECU 的供油量的主要信号。 的供油量的主要信号。它依据汽油机 的负荷状态, 的负荷状态,测出进气管内真空度的 变化,并转化成电信号, 变化,并转化成电信号,作为电子控 制单元(ECU) 制单元(ECU)决定基本喷油量的依 据。安装时要使传感器的歧管压力取 气口向下或水平放置, 气口向下或水平放置,且必须高于进 气歧管上的相应的取气口, 气歧管上的相应的取气口,这样可防 止歧管内的水汽凝结成水回流到传感 器内,造成压力偏差。 器内,造成压力偏差。 绝对压力传感器技术参数: 绝对压力传感器技术参数: 1.工作温度:-40℃—+125℃;2.压 力范围:20—110KPa; 3.额定电压:5V±0.25V DC; 4.输 出电压:0<V<5V; ●注意:绝对压力传感器是通过一根橡 注意: 胶真空管与节气门上的真空管连接, 胶真空管与节气门上的真空管连接, 所以,连接要紧密, 所以,连接要紧密,胶管不允许破损 漏气。 、漏气。

动平衡原理解析

现场动平衡原理§-1基本概念1、单面平衡一般来说,当转子直径比其长度大7〜10倍时,通常将其当作单面转子对待。

在这种情况下,为使偏离轴心的转子质心恢复到轴心位置,只需在质心所处直径的反向任意位置上安放一个同等力矩的校正质量即可。

这个过程称之为“单面平衡”。

2、双面平衡对于直径小于长度7〜10倍的转子,通常将其当作双面转子对待。

在双面转子上,若有两块相等的质量配置在轴线两端且轴心对称的位置上,此时转子不存在质心偏离转轴问题,即静态平衡。

然而,一旦转动起来,这两块质量各自产生的离心力构成一个力偶,惯性轴与转动轴不再重合,导致轴承受到猛烈振动;或者惯性轴与转动轴相倾斜,并且两块质量也不对称,造成质心偏离轴线,这是双面转子实际中存在的最为普遍的不平衡。

这种不平衡必须通过转动时的振动测量并且至少在两个平面上安放校正质量才能消除。

这个过程称为“双面平衡”。

§~2平衡校正原理为了确定待平衡转子校正质量的大小和位置,现场动平衡情况下,利用安放试探质量的方法,临时性地改变转子的质量分布,测量山此引起的振动幅值和相位的变化,山试探质量的影响效果确定出真正需要的校正质量的大小和安放位置。

轴承上任意一点都以与转速相同的频率,周期性地经历转子不平衡产生的离心力。

所以,在振动信号频谱上,不平衡表现在转动频率处振动信号增大。

一般在转子轴承外壳上安置一个振动传感器,测量不平衡引起的振动。

转频处的振动信号正比于不平衡质量产生的作用力。

为了测量相位及转频,还要使用转速传感器。

本仪器使用激光光电转速传感器,以反光条位置作为振动信号相位参考点,从而确定出转子的不平衡角度。

综上所述,利用不平衡振动的幅值和相位可分别确定平衡校正力矩和相对于试重质心位置的校正角度。

校正半径选定后,即可依校正力矩和角度计算出校正质量的大小和安置位置。

§ -3平衡步骤1、平衡前提(1)确定转子为刚性转子(2)确定转子存在不平衡故障不平衡属于低频故障,当5Hz〜lKHz的通频振动(位移峰峰值或速度有效值) 较正常值有明显增大时,说明设备有低频类故障在发展。