混凝土泵送剂的配制实例资料讲解

c50泵送混凝土的配制与施工

C50泵送混凝土的配制与施工某高架桥的上部结构分别为5*40+4*40+4*40+5*40m先简支后连续后张预应力T梁组成,T梁混凝土标号为50号。

由于该桥座落于U型峡谷之中为完成省交通厅的要求:保质保量提前完成施工任务。

按有关要求计算每天要求浇注2~3片T梁,这样混凝土早期7天强度最少要达到50Mpa。

由于工期紧,任务重故某高架桥施工需要采用泵送混凝土施工方法。

配制高标号泵送混凝土要求早期强度高,靠原有的经验和资料是不能满足要求的,需要在原有的基础上进一步摸索、实践、总结和提高,在实践中我们主要做了以下几个方面工作:1正确选材和试验1.1水泥要根据普通混凝土配合比设计规范进行计算,并与工程实际想结合。

首先要使配制的混凝土具有足够的强度和耐久性,具有良好的流动性、粘聚性和保塑性,毛组施工工艺的要求,还应注意合理地使用材料,节约成本。

根据项目部提供的各厂家水泥情况,对有供货能力的各主要厂家的425号普遍硅酸盐水泥进行了反复的物理力学性能试验。

水泥强度等级选用过高,则混凝土中水泥用量过低,影响混凝土的和易性和耐久性。

反之,水泥强度等级选用过低,则混凝土中水泥用量太多,既不经济,会降低混凝土的某些技术品质(如收缩率增大)。

配制C50混凝土的最大水泥用量不宜超过500kg/m3,水泥与混合料的总用量不超过550~600kg/m3。

选定合适的配合比后,用坍落度进行控制。

有人误认为水泥用量愈大则混凝土强度愈高。

配制C50混凝土水泥超过550 kg/m3,我们通过试验得知,超过550 kg/m3时混凝土强度不会有明显增加或者不增加。

这主要是因为混凝土强度不能由水泥砂浆和粗骨料共同发挥。

水泥量增加相当于水泥浆增加,减少单位体积骨料,仅用水泥砂浆和部分骨料来承担菏载,因此混凝土强度上不去。

从破坏情况来看,水泥用量过大将是部分水泥砂浆、破坏,骨料部分没有破坏。

完全发挥混凝土强度的破坏是粗骨料全部剪坏,与石材破坏相似。

混凝土泵送剂的配制实例

混凝土外加剂复配技术混凝土泵送剂的配制实例❖混凝土拌和物顺利通过输送管道、不堵塞、不离析、粘聚性良好。

❖远距离输送的泵送混凝土,必须抑制流动性损失。

泵送剂的主要组分⑴高效减水剂:固体的掺量一般为水泥掺量的0.5-1.0%。

⑵缓凝成分:调节凝结时间,减少坍落度损失。

常用三聚磷酸钠和葡萄糖酸钠,根据气温和水泥成分的变化来调节。

⑶引气剂:少量优质的引气剂能在混凝土中形成小的圆形封闭气孔,提高流动性,减少离析和泌水,改善耐久性。

混凝土泵送剂的配制原则❖配制外加剂时,要充分考虑各种原材料之间的适应性、不同成分之间的交互作用。

❖减水组分:氨基磺酸系、脂肪族系、萘系减水剂和葡萄糖酸钠等二者共同使用,减水率显著提高。

❖缓凝组分:葡萄糖酸钠、聚磷酸盐等叠加缓凝效果。

❖引气组分:不同引气剂的引气效果叠加或受很多因素影响,如水泥细度、石子粒径、砂含泥量、温度、配合比等。

掺加粉煤灰时、细料多、石子粒径小、坍落度大、温度低等,混凝土含气量会高。

❖总之,外加剂的调整应根据实际情况进行,以试验结果为依据,不能想当然。

混凝土泵送剂配方基本要求:掺量1.5~2.5%,减水率25%,含固量40%,60min混凝土坍落度损失10~20mm,混凝土凝结时间12~14hr。

1吨配方实例:❖减水组分:氨基磺酸系32%100kg+萘系减水剂92%350kg❖缓凝组分:葡萄糖酸钠15kg+六偏磷酸钠15kg❖引气组分:松香酸钠引气剂2kg❖水:550kg混凝土防冻剂的配制实例❖防冻剂使混凝土在负温下正常水化硬化,并在规定时间内硬化到一定程度而不会产生冻害。

❖防冻剂组分:①防冻组分:降低冰点,孔隙水结成微晶态冰。

②减水组分:减小水灰比或混凝土的拌合用水。

③早强组分:促进水泥低温水化。

④引气组分:均匀分布的微小封闭气泡,缓解充水孔隙的局部冻胀应力。

⑤其他:提高均匀性。

现代混凝土防冻剂的配制原理❖无氯、低碱、低掺量,以液体产品为主;❖高工作性、坍落度损失小,早强和高耐久性;❖大幅度减少用水量,减少游离水含量,提高液相中离子浓度;❖提高混凝土密实度,改善孔结构,减少孔含量,减小孔直径;❖降低液相冰点,促进低温水化,尽快达到临界强度;❖改善冰晶形貌,降低冻胀应力;❖防冻与抗冻结合,提高混凝土耐久性。

C30泵送砼配合比设计022

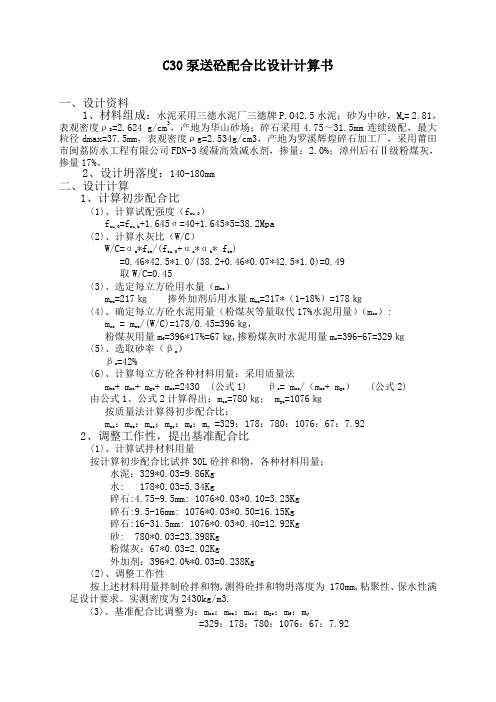

C30泵送砼配合比设计计算书一、设计资料1、材料组成:水泥采用三德水泥厂三德牌P.O42.5水泥;砂为中砂,M x= 2.81,表观密度ρs=2.624 g/cm3,产地为华山砂场;碎石采用4.75~31.5mm连续级配,最大粒径dmax=37.5mm,表观密度ρg=2.534g/cm3,产地为罗溪辉煌碎石加工厂,采用莆田市闽荔防水工程有限公司FDN-3缓凝高效减水剂,掺量:2.0%;漳州后石Ⅱ级粉煤灰,掺量17%。

2、设计坍落度:140-180mm二、设计计算1、计算初步配合比〈1〉、计算试配强度(f cu,0)f cu,0=f cu,k+1.645σ=40+1.645*5=38.2Mpa〈2〉、计算水灰比(W/C)W/C=αa*f ce/(f cu,0+αa*αb* f ce)=0.46*42.5*1.0/(38.2+0.46*0.07*42.5*1.0)=0.49取W/C=0.45〈3〉、选定每立方砼用水量(m wo)m wo=217㎏掺外加剂后用水量m wa=217*(1-18%)=178㎏〈4〉、确定每立方砼水泥用量(粉煤灰等量取代17%水泥用量)(m co): m co = m wo/(W/C)=178/0.45=396㎏,粉煤灰用量m f=396*17%=67㎏,掺粉煤灰时水泥用量m c=396-67=329㎏〈5〉、选取砂率(βs)βs=42%〈6〉、计算每立方砼各种材料用量:采用质量法m wa+ m co+ m go+ m so=2430 (公式1) βs= m so/(m so+ m go) (公式2) 由公式1、公式2计算得出:m so=780㎏; m go=1076㎏按质量法计算得初步配合比:m co:m wa:m so:m go:m f:m y =329:178:780:1076:67:7.922、调整工作性,提出基准配合比〈1〉、计算试拌材料用量按计算初步配合比试拌30L砼拌和物,各种材料用量;水泥:329*0.03=9.86Kg水: 178*0.03=5.34Kg碎石:4.75-9.5mm: 1076*0.03*0.10=3.23Kg碎石:9.5-16mm: 1076*0.03*0.50=16.15Kg碎石:16-31.5mm: 1076*0.03*0.40=12.92Kg砂: 780*0.03=23.398Kg粉煤灰:67*0.03=2.02Kg外加剂:396*2.0%*0.03=0.238Kg〈2〉、调整工作性按上述材料用量拌制砼拌和物,测得砼拌和物坍落度为 170mm,粘聚性、保水性满足设计要求。

C50泵送配合比

C50泵送混凝土配合比设计计算说明书一、设计依据1、《普通混凝土配合比设计规范》JGJ55-2000;2、《公路桥涵施工技术规范》JTJ041-2000;3、招标文件和图纸设计。

二、使用部位及技术要求1、使用部位:现浇梁2、技术要求:①设计标号:C50。

②施工坍落度:140mm ~160mm三、原材料1、水泥:①河南七里岗水泥厂,“回生”牌,P.O42.52、碎石:禹州石料厂,5~25mm连续粒级碎石。

(由5~25mm和5~16mm两种碎石合成)。

3、砂:泌阳砂场,中砂。

4、水:地下饮用水。

5、外加剂:山西凯迪建材有限公司,NOF-7型泵送剂,掺量1.1%,减水率19.6%四、计算步骤:1、试配强度:f cu,o=f cu,k+1.645σ=50+1.645×6.0=59.87Mpa其中:f cu,o—混凝土配制强度,Mpa;f cu,k—混凝土立方体抗压强度标准值,Mpaσ—混凝土强度标准差,Mpa。

2、水灰比W/C=(αa.f cu)/(f cu,o+αa.αb.f ce)=(0.46×1.1×42.5)/(59.87+0.46×0.07×1.1×42.5) =0.35式中:αa、αb—回归系数f ce=γc f ce,g:γc—水泥强度等级的富裕系数,取1.1;f ce,g—水泥强度等级值,Mpa。

根据JTJ041-2000要求,确定以0.35为基准水灰比。

3、确定用水量:m wo=210×(1-0.196)=169Kg;4、确定用灰量:m co=m wo/(W/C)=177/0.35=483Kg;5、砂率:βs=38%6、粗、细骨料的确定:(采用重量法)由下式计算:m co+m go+m so+m wo=m cpβs=m so/(m so+m go)×100%m co--每立方混凝土的水泥用量(Kg)m--每立方混凝土的碎石用量(Kg)m so--每立方混凝土的砂用量(Kg)m w--每立方混凝土的水用量(Kg)m cp--每立方混凝土拌合物假定容量(Kg),取2450Kg。

C25泵送配合比 C30水下配合比

保宜高速公路襄阳段BYXYTJ九标C25泵送混凝土配合比说明一、设计依据1、《普通混凝土配合比设计规程》(JGJ55-2011)2、《公路桥涵施工技术规范》(JTJ/TF50-2011)3、《公路工程水泥及水泥混凝土试验规程》(JTGE30-2005)4、《公路工程集料试验规程》(JTGE42-2005)5、《通用硅酸盐水泥》(GB175-2007)6、施工图纸及设计文件二、施工部位台身,扩大基础,横洞路面、岩溶预案、洞门、仰拱、套拱、横洞混凝土土板、边沟、电缆沟、盖板、沉砂井、检查井、盲沟、岩溶预案止浆墙附属工程等。

三、材料来源1、水泥:三峡牌P.O42.5,生产厂家:葛洲坝宜城水泥有限公司2、砂:河砂:II区粗砂,产地:南漳县百福沙石场3、碎石:最大粒径31.5mm,采用5-31.5mm连续级配;5~10mm:10~20mm:16~31.5mm=20:40:40,产地:南漳县百福沙石场4、水:饮用水5、粉煤灰:湖北华电襄阳发电有限公司6、外加剂:厂家:宜昌天成新型材料有限公司,品种标号:TC101聚羧酸高效减水剂四、配合比设计过程1、试配强度:f cu,0=f cu,k+1.645δ=25+1.645×5=33.2Mpa2、砼的水胶比:W/C=αa·f ce/(f cu,0+αa·αb f ce)=0.53×41.9/(33.2+0.53×0.2×41.9)=0.59根据试拌情况及设计文件要求,我们选用W/C=0.47为基准配合比的水胶比3、砼的单位用水量及砂率:依据粗骨料的最大粒径为31.5mm,坍落度为120~160cm,确定单位用水量M W0为155Kg.依据粗骨料的最大粒径31.5mm,W/C=0.47,确定砂率βS为43%。

4、砼的单位水泥用量:M b0=155Kg/0.47=330Kg根据设计及规范要求,粉煤灰替代水泥:15%,Mfo=50Kg Mco=280Kg5、碎石和砂的用量(采用重量法计算):M C0+M S0+M G0+M W0=M CPM S0/(M S0+M G0)=βS其中M CP=2400Kg6、确定基准配合比:水泥:砂:碎石:水 : 粉煤灰:减水剂280 :823 : 1092 : 155 : 50 : 3.30 坍落度为145mm,砼容重为2419Kg/m3,和易性良好,无离析泌水现象,按基准配合比水胶比W/C=0.47,分别减小及增加0.05,其砂率分别减少及增加1%,计算出另外两组砼配合比水胶比,即W/C=0.42、W/C=0.52,另外两组砼配合比情况如下:水泥:砂:碎石:水 : 粉煤灰:减水剂314 :788 : 1086 : 155 : 55 : 3.69坍落度为130mm,砼容重为2439Kg/m3,和易性良好,无离析泌水现象。

利森C30三级配泵送混凝土配合比设计说明

利森C30三级配泵送混凝土配合比设计说明一、配合比设计的步骤1.确定混凝土的设计强度等级根据工程设计要求和使用环境,确定混凝土的设计强度等级。

利森C30混凝土适用于普通建筑物结构,抗压强度等级为C30,即28天抗压强度不低于30MPa。

2.确定配合比的粗集料用量和细集料用量粗集料用量的确定可以参考混凝土强度和工程要求,以及利森C30混凝土的最大粒径限制。

一般情况下,粗集料用量占总重量的60%至70%。

细集料用量的确定可以根据混凝土的流动性和工程要求来确定,一般情况下,细集料用量占总重量的30%至40%。

3.确定水灰比水灰比是指水与水泥的质量比,是混凝土强度和流动性的重要指标。

根据混凝土的强度等级和流动性要求,确定合适的水灰比,一般不超过0.64.确定添加剂用量根据混凝土的流动性和工程要求,确定添加剂(如减水剂、增稠剂等)的添加量。

5.确定混凝土配合比根据以上几个参数,按照相应的配合比设计原则,确定混凝土的配合比。

配合比包括水泥、粗集料、细集料、水和添加剂等的比例。

二、配合比设计的注意事项1.混凝土的强度等级和配合比的选择应符合工程设计要求。

不同的工程结构和使用环境对混凝土的强度、流动性要求不同,需要根据实际情况作出选择。

2.在确定配合比的过程中,要充分考虑材料的品质和经济性。

选择优质的水泥、集料和添加剂,合理控制用量,提高混凝土的品质。

3.在确定配合比时,要考虑到混凝土的施工性能和可泵性。

利森C30三级配泵送混凝土适用于泵送施工,需要考虑混凝土的流动性和泵送压力要求。

4.在实际施工过程中,要根据实际情况进行调整和优化。

配合比设计只是一个初步的估算,实际施工中可能会因为环境、材料等因素的影响,需要进行相应的调整。

通过以上步骤和注意事项,可以进行利森C30三级配泵送混凝土的配合比设计。

设计完成后,还需要进行相应的试验和检测,以确保混凝土的强度和耐久性能符合要求。

同时,在施工过程中还需要控制好施工质量,采取适当的施工措施,以保证混凝土的施工质量。

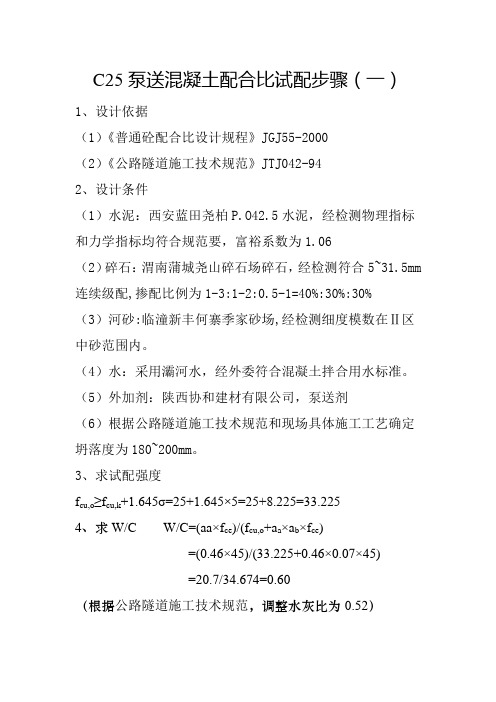

C25泵送混凝土配合比试配步骤

C25泵送混凝土配合比试配步骤(一)1、设计依据(1)《普通砼配合比设计规程》JGJ55-2000(2)《公路隧道施工技术规范》JTJ042-942、设计条件(1)水泥:西安蓝田尧柏P.O42.5水泥,经检测物理指标和力学指标均符合规范要,富裕系数为1.06(2)碎石:渭南蒲城尧山碎石场碎石,经检测符合5~31.5mm 连续级配,掺配比例为1-3:1-2:0.5-1=40%:30%:30%(3)河砂:临潼新丰何寨季家砂场,经检测细度模数在Ⅱ区中砂范围内。

(4)水:采用灞河水,经外委符合混凝土拌合用水标准。

(5)外加剂:陕西协和建材有限公司,泵送剂(6)根据公路隧道施工技术规范和现场具体施工工艺确定坍落度为180~200mm。

3、求试配强度f cu,o≥f cu,k+1.645σ=25+1.645×5=25+8.225=33.2254、求W/C W/C=(aa×f ce)/(f cu,o+a a×a b×f ce)=(0.46×45)/(33.225+0.46×0.07×45)=20.7/34.674=0.60(根据公路隧道施工技术规范,调整水灰比为0.52)5、查表得用水量为210(Kg),掺外加剂的用水量为mwa=mwo(1-β)=210×(1-0.16)=210×0.84=176(Kg)6、求水泥用量为m co=m Wo/(W/C)=176/0.52=338(Kg)7、查表得砂率为44%8、假定混凝土密度为2440Kg/m39、求每方混凝土各种材料用量:水泥+砂(x)+碎石(y)+水=2440 44%={砂/(砂+碎石)}×100% 338+x+y+176=2440 44%={x/(x+y)}×100%x+y=1926 44%=x/1926x=847 y=107910、理论配合比为水泥:砂:碎石:水:泵送剂338:847:1079:176:3.381 : 2.51:3.19:0.52:0.01C25泵送混凝土配合比试配步骤(二)1、1、设计依据(1)《普通砼配合比设计规程》JGJ55-2000(2)《公路隧道施工技术规范》JTJ042-942、设计条件(1)水泥:西安蓝田尧柏P.O42.5水泥,经检测物理指标和力学指标均符合规范要,富裕系数为1.06(2)碎石:渭南蒲城尧山碎石场碎石,经检测符合5~31.5mm 连续级配,掺配比例为1-3:1-2:0.5-1=40%:30%:30%(3)河砂:临潼新丰何寨季家砂场,经检测细度模数在Ⅱ区中砂范围内。

C30泵送水泥砼配合比设计说明书

C30泵送配合比设计说明1、混凝土说明本C30泵送配合比采用4.75mm~26.5mm碎石和0-4.75mm砂,该配合比用于桥涵、路基防护工程施工,施工中采用强制式搅拌机拌合。

2、砼设计依据2.1《息烽至黔西段高速公路项目招标文件》2.2《公路桥涵施工技术规范》JTJ/T F50-20112.3《公路工程集料试验规程》JTG E42-20052.4《山砂混凝土技术规程》DB 24/016-20102.5《公路工程水泥及水泥混凝土试验规程》JTG E30-20052.6《水泥密度测定方法》GBT 208-20142.7《普通混凝土配合比设计规程》JGJ55-20113、砼设计要求3.1设计强度30Mpa,试配强度不低于38.2Mpa3.2最大水胶比:0.523.3砂率为:46%(根据规范和经验取值)3.4坍落度设计要求:160 mm-200mm4、原材料情况4.1水泥:采用贵州金久水泥有限公司的P.O42.5级普通硅酸盐水泥,实测水泥28天强度为52.5Mpa。

4.2细集料:采用六广河特大桥黔西岸料场机制砂,经试验检测细度模数为M X=3.04,石粉含量为9.3%,级配良好,压碎值、亚甲蓝、表观密度等指标均满足规范及设计要求。

4.3粗集料:采用六广河特大桥黔西岸料场4.75mm-26.5mm碎石、级配良好、质地坚硬,压碎值、针片状含量、含泥量、表观密度等指标均满足规范及设计要求。

4.4粉煤灰:采用贵州黔西利源环保开发有限公司生产II级粉煤灰4.5减水剂:贵阳绿洲苑建材有限公司生产的聚羧酸系高性能减水剂(掺量为水泥用量的0.8%)4.6拌和水:六广河特大桥黔西拌合站自来水。

5、混凝土配合比的计算5.1确定试配强度:Fcu,o=Fcu,k +1.645σ=30+1.645×5= 38.2Mpa5.2胶凝材料28d胶砂抗压强度,查表得γf=0.75、r c=1.16f ce,g=42.5 fce= rc×fce,g=1.16*42.5=49.3 Mpaƒb =γf×f ce=0.75×49.3=37.0 Mpa5.3确定水胶比:粗集料使用碎石,查表得碎石系数a a=0.53,a b=0.20;W/B=( aa ׃b)/(fcu.o+aa×ab׃b)= (0.53×37)/(38+0.53×0.2×37)= 0.475.3确定用水量:m W0=m′W0(1-ß)=235*(1-26%)=173.9kg/ m3, 根据经验取用水量170kg/ m35.4确定水泥用量:水泥:Mb0=m W0 / (W/B)=170/0.47=362 kg/ m35.5确定粉煤灰用量:m f0= mb0*ßf=362*30%=109 kg/ m35.6确定外加剂:外加剂:Ma0= mb0* ßa=362*0.8%=2.89 kg/ m35.7确定砂石料用量:5.6按普通水泥混凝土配合比设计, 按水泥混凝土表观密度2400kg/ m3计算,根据公式得粗细集料用量:(粉煤灰+水泥+细集料+粗集料+水=假定质量)Mfo+ Mc0 + Mg0+ Ms0+Mw0=mpc109+253+ Mg0+ Ms0+170=2400(砂率=细集料/粗集料+细集料*100)ßs= Ms0/(Mg0+ Ms0)*100%解公式:170+362 + Mg0+ Ms0=240046%= Ms0/(Mg0+ Ms0)*100%解得Ms0=859kg/ m3 Mg0=1009kg/ m3每立方各种材料为:水泥=253 kg/ m3,砂=859 kg/ m3,碎石=1009 kg/ m3 水=170kg,粉煤灰=109 kg/ m3减水剂= 2.89kg/ m3, W/C=0.47。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

混凝土外加剂复配技术混凝土泵送剂的配制实例❖混凝土拌和物顺利通过输送管道、不堵塞、不离析、粘聚性良好。

❖远距离输送的泵送混凝土,必须抑制流动性损失。

泵送剂的主要组分⑴高效减水剂:固体的掺量一般为水泥掺量的0.5-1.0%。

⑵缓凝成分:调节凝结时间,减少坍落度损失。

常用三聚磷酸钠和葡萄糖酸钠,根据气温和水泥成分的变化来调节。

⑶引气剂:少量优质的引气剂能在混凝土中形成小的圆形封闭气孔,提高流动性,减少离析和泌水,改善耐久性。

混凝土泵送剂的配制原则❖配制外加剂时,要充分考虑各种原材料之间的适应性、不同成分之间的交互作用。

❖减水组分:氨基磺酸系、脂肪族系、萘系减水剂和葡萄糖酸钠等二者共同使用,减水率显著提高。

❖缓凝组分:葡萄糖酸钠、聚磷酸盐等叠加缓凝效果。

❖引气组分:不同引气剂的引气效果叠加或受很多因素影响,如水泥细度、石子粒径、砂含泥量、温度、配合比等。

掺加粉煤灰时、细料多、石子粒径小、坍落度大、温度低等,混凝土含气量会高。

❖总之,外加剂的调整应根据实际情况进行,以试验结果为依据,不能想当然。

混凝土泵送剂配方基本要求:掺量1.5~2.5%,减水率25%,含固量40%,60min混凝土坍落度损失10~20mm,混凝土凝结时间12~14hr。

1吨配方实例:❖减水组分:氨基磺酸系32%100kg+萘系减水剂92%350kg❖缓凝组分:葡萄糖酸钠15kg+六偏磷酸钠15kg❖引气组分:松香酸钠引气剂2kg❖水:550kg混凝土防冻剂的配制实例❖防冻剂使混凝土在负温下正常水化硬化,并在规定时间内硬化到一定程度而不会产生冻害。

❖防冻剂组分:①防冻组分:降低冰点,孔隙水结成微晶态冰。

②减水组分:减小水灰比或混凝土的拌合用水。

③早强组分:促进水泥低温水化。

④引气组分:均匀分布的微小封闭气泡,缓解充水孔隙的局部冻胀应力。

⑤其他:提高均匀性。

现代混凝土防冻剂的配制原理❖无氯、低碱、低掺量,以液体产品为主;❖高工作性、坍落度损失小,早强和高耐久性;❖大幅度减少用水量,减少游离水含量,提高液相中离子浓度;❖提高混凝土密实度,改善孔结构,减少孔含量,减小孔直径;❖降低液相冰点,促进低温水化,尽快达到临界强度;❖改善冰晶形貌,降低冻胀应力;❖防冻与抗冻结合,提高混凝土耐久性。

混凝土防冻剂配方基本要求:掺量3.0~4.0%,减水率25%,含固量35%,60min混凝土坍落度损失10~20mm,混凝土凝结时间15~18hr,新拌混凝土-10℃防冻。

1吨配方实例:❖减水组分:萘系减水剂92%250kg❖缓凝组分:葡萄糖酸钠15kg❖防冻组分:亚硝酸钠50kg❖早强组分:硫代硫酸钠50kg❖引气组分:松香酸钠引气剂3.5kg❖水:550kg防冻剂冬季施工特点⑴、混凝土凝结时间长,0—4℃混凝土凝结时间比15℃延长3倍;温度到0下3~5℃时,混凝土开始冻结,冻结后水化基本停止,在-10 ℃时,水泥水化完全停止,混凝土强度不再增长。

⑵、混凝土中的水分冻结时体积膨胀9%左右,使硬化混凝土结构遭破坏,即发生冻害。

❖未掺防冻剂混凝土特点:⑴、未掺防冻剂混凝土受冻后,抗压强度损失40%—60%。

⑵、未掺防冻剂混凝土受冻后,抗渗等级降为0;粘结强度降为1MPa。

负温对硬化混凝土强度影响⑴、刚硬化的混凝土(终凝,但未达到一定硬化程度)发生冻结称早期受冻,使混凝土各项性能永久性降低。

当达到一定的临界强度,水饱和度降低到一定程度,再受冻就不会产生冻害。

⑵、已充分硬化的混凝土,一次性受冻不会使强度及其他性能受损,但反复冻融的积累作用会使混凝土受损。

掺防冻剂混凝土的养护⑴、在负温下养护,不得浇水,外露表面必须覆盖。

⑵、气温不低于-15℃时,混凝土受冻强度不得低于4MPa。

⑶、拆模后混凝土表面温度与环境温度之差大于15 ℃时,应采取保温材料覆盖养护。

复合组分材料❖减水剂:减水母料❖消泡剂:有机硅类、嵌段聚醚❖引气剂:OP乳化剂、表面活性剂、三萜皂甙类❖缓凝:葡萄糖酸钠、HEDP、PBTC、ATMP❖早强、防冻:三乙醇胺、硝酸盐、乙二醇、亚硝酸盐一些复配减水剂产品会呈现浑浊、变色、分散不良的现象,防止变质(化学反应)与分层混凝土矿物外加剂的作用❖改善混凝土的粘聚性和均匀性,提高混凝土工作性❖具有反应活性,增强密实,提高混凝土耐久性和强度❖矿物超细粉的来源不同,则影响作用有较大差别,对减水剂的要求很高。

矿物细粉的磨细活化机理❖矿渣、钢渣、粉煤灰、沸石粉、偏高岭土等材料,含有部分无定型的SiO2、Al2O3等活性成分。

磨细活化:❖在机械粉碎过程中吸收外界能量,由于反复破碎,不断形成新的表面,颗粒变细小而具有极大的比表面积和很高的表面能。

❖表面层离子的极化变形和重排使表面晶格畸变加剧,有序性降低。

❖随着粒子的微细化,比表面积增大,表面结构的有序程度受到愈来愈强烈地扰乱不断向颗粒深部扩展,使粉体表面结构更趋于无定型化,表面能增加,稳定性降低,水化反应活性提高。

使用情况:❖广泛应用的有粉煤灰、矿渣、硅灰、沸石粉,如国产各种复合矿物超细粉;❖挪威的埃肯硅灰,东南亚进口矿物超细粉,国外进口国内原料,也有产品返销国内建筑市场。

❖日本代理美国的硅藻土、偏高岭土类增稠剂产品❖混凝土防腐增强矿物材料混凝土现代科学技术❖混凝土是一种复合材料,水泥基复合材料,包括水泥、矿物外加剂、混凝土外加剂、天然集料、人造集料,纤维、钢筋、聚合物等,❖混凝土科学技术涉及无机材料、有机材料、金属材料,多种材料的复合,多种功能组合,学科交叉的一门应用技术❖关键技术:高性能减水剂与矿物外加剂双掺超细粉的填充效应图1 粒子组合与空隙率的变化超细粉的流化效应水胶比29%,外掺萘系高效减水剂NF0.9%,测定净浆流动性 水泥:超细粉 超细粉品种 100:095:590:1080:2070:30100%超细粉*不掺NF 掺NFNZ (7000cm2/g ) / 255 242 不流动 不流动 不流动 不流动 BFS (6820cm2/g ) / 260 265 270 280 80 285 PS (6800cm2/g ) / 265 270 27528585280NZ-SF/250260170不流动NZ-BFS (7000cm2/g )/265258246215水泥(2800cm2/g )240////高效减水剂固定掺量(0.9%)超细粉掺量对浆体流动性的影响不同减水剂掺量下的净浆流动度超细粉的强度效应超细粉的耐久性效应W/B(%)代号ASTMC1202 6h总导电量(库伦)28d 56d30 纯水泥1751 1284MK(15%)874 71740 纯水泥2660 2193MK(15%)1500 123450 纯水泥3296 2700MK(15%)1950 1450❖含MK 15%的混凝土56d导电量,比基准混凝土明显下降,约为基准混凝土导电量一半左右。

说明掺入超细粉混凝土耐久性提高。

矿物外加剂降低水泥用量❖提高混凝土抗化学腐蚀性❖增加混凝土的密实度❖改善水泥浆体与骨料间的过渡区结构❖降低水化温升使用高效减水剂和其它必要的化学外加剂,降低水胶比和用水量❖高性能混凝土的水胶比必须很低,以得到很低的渗透性;以及使活性矿物掺合料充分发挥其强度效应。

❖为了获得低水胶比,高效减水剂成为高性能混凝土必要的组分。

外加剂应用中的常见问题❖(1)混凝土外加剂的选择与应用问题❖(2)坍落度损失问题❖(3)混凝土的离析和泌水❖(4)混凝土的滞后泌水❖(5)混凝土的异常凝结❖(6)混凝土“硬壳”现象❖(7)混凝土外观质量❖(8)原材料存放混凝土外加剂的选择与应用问题外加剂的品种选择❖外加剂种类繁多,性能各异,品种的选择应根据工程特点及混凝土施工工艺,依据其使用目的、要求的技术性能和技术经济效果来确定。

❖常用混凝土外加剂的适用范围见表4-24。

外加剂的使用要求1)环境对外加剂品种与成分的要求。

❖依据《混凝土外加剂应用技术规范》(GB50119-2003)的要求,严格控制外加剂的环保性指标。

❖铬盐或亚硝酸盐等严禁用于饮水工程及与食品接触的部位;❖居住或办公用建筑物不得采用以尿素或硝氨外加剂。

❖不得在钢筋混凝土中采用氯盐、含氯盐的外加剂。

❖(2)掺量确定。

外加剂品种选定后,需要慎重确定其掺量。

在没有可靠资料供参考时,其最佳掺量应通过现场试验来确定。

❖(3)掺入方法选择。

必须根据外加剂的特点及施工现场的具体情况来选择适宜的掺入方法。

❖(4)施工工序质量控制。

对掺有外加剂的混凝土应做好各施工工序的质量控制,尤其是对计量、搅拌、运输,浇筑等工序,必须严格加以要求。

❖(5)材料保管。

外加剂应按不同品种、规格、型号分别存放和严格管理,并有明显标志。

已经结块或沉淀的外加剂在使用前应进行必要的试验以确定其效果,并应进行适当的处理使其恢复均匀分散状态(2)混凝土坍落度损失问题适当调整配合比,保持坍落度❖有时在配合比与外加剂匹配方面存在问题,因为外加剂不仅受配合比中各种原材料的影响还受材料用量的影响。

❖用水量的影响最大,在保证混凝土性能的前提下,适当提高用水量可保证坍落度损失较小。

❖细砂同样会增大坍落度损失,尤其是砂子吸水率高时更为明显。

适当降低砂率,有助于解决坍落度问题。

❖外加剂掺量过小,坍落度损失快。

使用外加剂时,有一个合适的掺量,如低于某一掺量,外加剂的作用不能持续发挥,必然导致坍落度损失过快。

❖掺和料用量调整。

在强度等有保证的前提下,适当增加掺和料比例,不但可降低混凝土成本,对混凝土的工作性也有很大好处。

坍落度静态和动态损失❖在静态和动态的情况下,坍落度的损失是不一样的。

❖正常情况下,静态损失比动态损失要大10~20mm。

因初始坍落度不同,其差别也不同。

❖有时,在试验室进行坍落度损失试验,发现坍落度损失很快,而工程应用中损失很小,这种现象不是经常发生。

❖发生这种现象的原因很可能与水泥有关。

水泥中石膏的形态在磨细过程中发生了轻度改变,部分石膏由二水状态变为半水或无水状态。

与水接触后半水或无水石膏又转变为二水石膏,即发生轻度假凝,在静态时,坍落度表现为损失快,而在动态时,石膏无法形成固态结构,因此混凝土的坍落度和流动性并无太大变化。

(3)混凝土的离析和泌水❖配制流态混凝土时,流动性和粘聚性失去平衡,当粘聚性低时混凝土在自身重力或其它外力作用下产生相分离,破坏了材料组成的均匀性和稳定性,导致分离。

❖泌水通常是离析的前奏,离析必然导致分层,增加堵泵的可能。

❖少量泌水在工程中是允许的,而且对防止产生混凝土表面裂缝有利。

❖产生混凝土离析和泌水的主要原因:1.砂率偏低或砂子中细颗粒含量少使混凝土保水性低,砂子含泥量大易产生浆体沉降,即“抓底”;2.胶凝材料总量少,浆体体积小于300L /m3;3.石子级配差,或单一粒径的石子;4.用水量大,使混凝土拌合物粘性低;⒌外加剂掺量过大,且外加剂中含有易泌水的成分;⒍水泥中熟料部分已水化,使得水泥保水变差;⒎使用矿渣或矿渣水泥,保水性不好,易泌水、离析;三大矛盾:❖(1) 大坍落度与坍落度损失的矛盾;❖(2) 变形能力与抗离析性的矛盾;❖(3) 流动性与粘聚性的矛盾。