碳化硅铝基复合材料ppt

铝基复合材料介绍

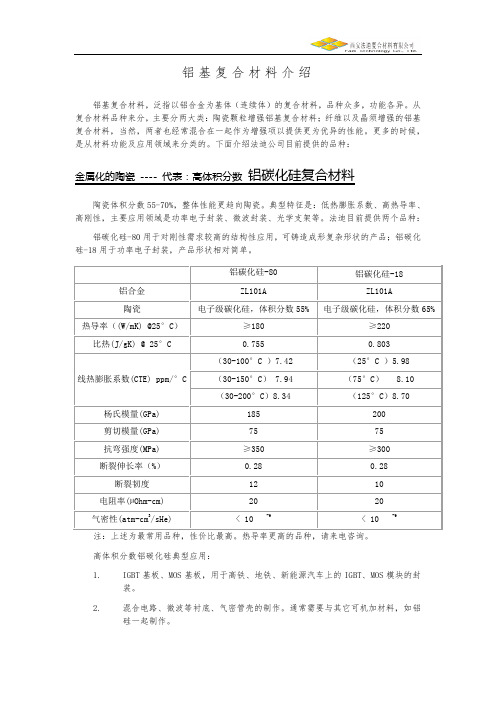

铝基复合材料,泛指以铝合金为基体(连续体)的复合材料,品种众多,功能各异。从 复合材料品种来分,主要分两大类:陶瓷颗粒增强铝基复合材料;纤维以及晶须增强的铝基 复合材料,当然,两者也经常混合在一起作为增强项以提供更为优异的性能。更多的时候, 是从材料功能及应用领域来分类的。下面介绍法迪公司目前提供的品种:

Alvaco 采用内部真空的薄壁球状陶瓷颗粒替代传统实心颗粒,并添加短碳纤维、短陶 瓷纤维增韧,浸渗铝合金液体后成形。材料典型特点:

1. 密度小:材料密度 1.4-1.6,典型 1.5(视其中加入的其它增强相而定),约为 铝合金的一半;

2. 机械加工性能得到大幅提升:可攻丝、可铣曲面,加工性能类似 7 系铝合金, 这是传统陶瓷颗粒增强材料无法做到的;

极限抗拉强度 曲服强 断裂伸长率

(MPa)

度(MPa)

(%)

弹性模量 (GPa)

洛氏硬 度(HRB)

10#陶瓷增强铝合金

338

303

1.2

86.2

73

20#陶瓷增强铝合金

359

338

0.4

98.6

77

注:基体合金为 ZL102,金属模铸造,T6 热处理。挤压铸造指标略高。

典型应用:

1. 用于制造刹车盘、刹车鼓、制动卡钳、缸套、悬架臂、车架、曲轴箱等结构件, 替代钢材可减重一半以上。

左图为 Alvaco 的晶相 图,球形的是氧化铝陶瓷中 空微珠,内真空。白色为铝 合金。

材料指标典型值:

抗弯强度:95MPa;

弹性模量:85GPa;

剪切模量:34GPa;

热导率:90W/mK;

热膨胀系数:8.5ppm;

电阻率:30µOhm-cm;

碳化硅铝基复合材料

碳化硅铝基复合材料引言。

碳化硅铝基复合材料是一种新型的高性能陶瓷复合材料,具有优异的耐磨、高温、抗腐蚀等性能,被广泛应用于航空航天、汽车制造、机械加工等领域。

本文将对碳化硅铝基复合材料的制备方法、性能特点以及应用领域进行详细介绍。

一、碳化硅铝基复合材料的制备方法。

碳化硅铝基复合材料的制备方法主要包括原料选择、混合、成型、烧结等步骤。

首先,选择高纯度的碳化硅和铝粉作为原料,按一定的比例进行混合。

然后将混合物进行成型,常见的成型方法包括压制成型、注射成型等。

最后,将成型体进行高温烧结,使其形成致密的碳化硅铝基复合材料。

此外,还可以通过添加其他元素或采用表面涂层等方法来改善材料的性能。

二、碳化硅铝基复合材料的性能特点。

1. 高温性能,碳化硅铝基复合材料具有优异的高温稳定性,可在高温环境下长期工作而不失效。

2. 耐磨性,该材料具有极高的硬度和耐磨性,适用于制造耐磨零部件,如机械密封件、轴承等。

3. 抗腐蚀性,碳化硅铝基复合材料能够抵抗酸碱腐蚀,具有良好的化学稳定性。

4. 导热性,该材料具有良好的导热性能,可用于制造高温导热部件。

三、碳化硅铝基复合材料的应用领域。

1. 航空航天领域,碳化硅铝基复合材料可用于制造航空发动机零部件、航天器热结构件等,具有轻质、高强度、耐高温等优点。

2. 汽车制造领域,该材料可用于制造汽车发动机缸套、刹车盘等耐磨零部件,提高汽车的使用寿命和性能。

3. 机械加工领域,碳化硅铝基复合材料可用于制造高速切削工具、磨料磨具等,具有优异的耐磨性和切削性能。

结论。

碳化硅铝基复合材料具有优异的高温、耐磨、抗腐蚀等性能,广泛应用于航空航天、汽车制造、机械加工等领域。

随着材料制备技术的不断进步,碳化硅铝基复合材料的性能将得到进一步提升,其应用领域也将不断扩大。

因此,碳化硅铝基复合材料具有很大的发展潜力,值得进一步研究和推广应用。

SiC增强铝基复合材料 (2)

碳化硅增强铝基复合材料专业班级:国教材料102姓名:秦振国学号:201006374223指导老师:张小立目录摘要-------------------------------------------------31.引言-----------------------------------------------42.碳化硅增强铝基复合材料的制备-----------------------42.1粉末冶金法-------------------------------------42.2搅拌铸造法-------------------------------------42.3 压力铸造法------------------------------------62.4 无压渗透法------------------------------------62.5 喷射沉积法------------------------------------72.6 离心铸造法------------------------------------73.碳化硅铝基复合材料性能的相关研究-------------------8 3.1 SiC铝基复合材料的拉伸性能----------------------8 3.2 SiC铝基复合材料的超塑性------------------------9 3.3 SiC增强陆基复合材料的热性能研究----------------93.3.1 导热性------------------------------------103.3.2 热膨胀性----------------------------------103.3.3 热稳定性----------------------------------114.碳化硅铝基复合材料细观损伤的温度效应---------------125. 碳化硅铝基复合材料断裂韧度的研究------------------136.碳化硅铝基复合材料的现状与未来---------------------14 参考文献---------------------------------------------15碳化硅增强铝基复合材料的研究摘要:碳化硅铝基复合材料充分结合了碳化硅陶瓷和金属铝的不同优势,具有高导热性、与芯片相匹配的热膨胀系数、密度小、重量轻,以及高硬度和高抗弯强度,是新一代电子封装材料中的佼佼者,满足了封装的轻便化、高密度化等要求,适于应用航空、航天、高铁及微波等领域,是解决热学管理问题的首选材料。

碳化硅铝基复合材料

应用

铸造SiC颗粒增强 A356和A357复合材料可 以制造飞机液压管、直升 机的起落架和阀体等

应用

在精密仪器和光学仪 器的应用研究方面,铝基复 合材料用于制造望远镜的 支架和副镜等部件。

制造工艺

喷射共沉淀法

制造工艺

优点: 增强颗粒分布均匀 没有严重的界面反应 基体组织有快速凝固特征 呈细小等轴晶形态等优点 且产率高 易于制备大件。

制造工艺

压力浸渗工艺 原理:压力浸渗工艺是先将增强体制成预制件,再将预 制件放入模具后,以惰性气体或机械装置为压力媒体将 铝液压入预制件的间隙,凝固后即形成复合材料。 优点:这种工艺简单,但预制件中的气体不易在凝固前 排出而造成气孔与疏松,同时预制件也易产生变形和偏 移。

制造工艺

压力浸渗工艺图:

制造工艺

液态搅拌铸造法

基本原理:将SiC颗粒增强物直接加入到熔融的铝合金 中,通过一定方式的搅拌使颗粒均匀地分散在基体熔体 中,复合成颗粒增强铝基复合材料。复合好的熔体可浇 铸成锭坯、铸件等使用。

优点:工艺简单、生产效率高、制造成本低廉。复合好 的铸锭经重熔后,可精密压成各种型材、管材、棒材等 。是目前最成熟、最具竞争力、也是工业化规模生产铝 基复合材料的最主要的方法。

应用

在航空航天领域的应用 Cercast公司采用熔模铸造工艺研制成A357SiC20%Vol+复

合材料,用该材料代替钛合金制造直径达180mm、重17.3kg的 飞机摄相镜方向架,使其成本和重量明显降低, 同时该复合材 料还可用来制造卫星反动轮和方向架的支撑架。 美国DWA公司用/6061SiC 25%p铝基复合材料代替7075制 造航空结构的导槽、角材,使其密度下降了17%,模量提高 了65%。

材料导论第十四章复合材料ppt课件

复合材料的种类

金属基

陶瓷基

按基体相分

聚合物基

水泥基

复 合 材

按增强相 的形态分

颗粒增强 纤维增强 晶须增强

碳纤维 玻璃纤维 有机纤维

复合纤维

料

编织物增强

按用途分

结构复合材料 承受载荷,作为承力结构使用

功能复合材料

电、磁、光、热、声、摩 擦、阻尼、化学分离性能

复合材料的特点

多相: 至少两相 复合效应:不仅保留了原组成材料的特色,而且

3、石墨/镁复合材料

这种材料密度低、线膨胀系数为零,尺寸的稳定性好,是金属基复合材料中具 有最高比强度和比弹性模量的复合材料。可在石墨纤维表面沉积TiB2,提高石 墨纤维的润湿性。

金属基复合材料

长纤维增强金属基复合材料

4、碳化硅/钛复合材料

碳化硅纤维比强度高、比模量高,高温强度高,耐热、耐氧化,与金属的反 应小,润湿性好。

主要应用于飞机发动机部件和涡轮叶片以及火箭发动机箱体材料。

5、氧化铝/铝复合材料

氧化铝纤维在氧化气氛中稳定,能在高温下保持其强度、刚度, 且硬度高,耐磨性好。这种复合材料具有高强度和高刚度,可用于 汽车发动机活塞和其他发动机零件。

金属基复合材料

1、氧化铝/铝复合材料

短纤维/晶须增强金属基复合材料 2、碳化硅/铝复合材料 3、氧化铝/镍复合材料

突出特点

性树脂基体—热塑性玻璃钢。

密度低:1.6~2.0g/cm3;

比强度高:较最高强度的合金钢还高3倍;

耐烧蚀

耐腐蚀

应用

航空航天工业:如雷达罩、机舱门、燃料箱、行李架和地板等。 火箭:发动机壳体、喷管。 汽车工业:如汽车车身、保险杠、车门、挡泥板、灯罩、内部装饰件等。 石油化工工业:如玻璃钢贮罐、容器、管道、洗涤器、冷却塔等

《SiC碳化硅》课件

废弃物资源化利用

对生产过程中的废弃物进行资源 化利用,降低对环境的影响。

THANKS

感谢观看

光学性质

总结词

碳化硅具有优异的光学性能,可用于制造光学器件和激光器等。

详细描述

碳化硅是一种宽带隙半导体材料,具有优异的光学性能,能够吸收紫外线和蓝光等短波长光,并可在 高温下保持稳定的光学性能。因此,碳化硅在光学器件、激光器和LED等领域有广泛应用。

03

Sic碳化硅的应用

磨料和磨具

碳化硅作为磨料和磨具有着广泛的应 用,由于其硬度高、耐磨性好,常用 于磨削、研磨和抛光各种硬质材料。

详细描述

碳化硅具有很高的熔点和化学稳定性,能够在高达2800°C的高温下保持稳定, 同时对酸、碱和盐等化学物质具有很好的抗腐蚀性。

电绝缘性

总结词

碳化硅是一种优秀的电绝缘材料 ,适用于电子和电力行业。

详细描述

碳化硅在常温下的电绝缘性能非 常好,其电阻率极高,因此被广 泛应用于电子和电力行业的绝缘 材料。

切削性能。

在切割工具领域,碳化硅可以用 于制造锯条、切割片、切割刀等 ,用于切割各种硬质材料,如石

材、玻璃、陶瓷等。

在刀具领域,碳化硅可以用于制 造铣刀、钻头、车刀等,用于切 削金属材料,提高加工效率和刀

具寿命。

耐火材料和坩埚

碳化硅具有优良的高温性能,可以作为耐火材料和坩埚材料用于高温炉和熔炼设备 中。

详细描述

Sic碳化硅是由碳元素和硅元素组成的化合物,其晶体结构中,每个碳原子与四个硅原子形成共价键,形成了一种 坚固的、类似于金刚石的晶体结构。由于其独特的晶体结构和化学键合状态,Sic碳化硅展现出许多优异的物理和 化学性质。

发现与历史

总结词

碳化硅铝基复合材料

碳化硅铝基复合材料

碳化硅铝基复合材料是一种新型的高性能材料,具有优异的耐高温、耐磨损、

耐腐蚀等特性,因此在航空航天、汽车制造、机械加工等领域有着广泛的应用前景。

首先,碳化硅铝基复合材料具有优异的高温性能。

由于碳化硅具有高熔点和高

硬度,而铝基材料具有良好的导热性能,因此碳化硅铝基复合材料能够在高温环境下保持稳定的性能,适用于高温发动机零部件、航空航天器件等领域。

其次,碳化硅铝基复合材料具有出色的耐磨损性能。

碳化硅具有类似金刚石的

硬度,能够有效抵抗磨损,而铝基材料具有较好的韧性,使得碳化硅铝基复合材料在高速摩擦、磨损严重的工况下表现出色,适用于汽车发动机零部件、机械设备的磨损件等领域。

此外,碳化硅铝基复合材料还具有优异的耐腐蚀性能。

碳化硅具有较高的化学

稳定性,能够抵抗酸碱腐蚀,而铝基材料具有良好的抗氧化性能,因此碳化硅铝基复合材料能够在恶劣的化学环境下保持稳定的性能,适用于化工设备、海洋工程等领域。

总的来说,碳化硅铝基复合材料以其优异的高温性能、耐磨损性能和耐腐蚀性能,成为了各个领域中备受青睐的材料之一。

随着材料科学技术的不断发展,碳化硅铝基复合材料的性能和应用领域将得到进一步拓展,为各行各业带来更多的技术创新和发展机遇。

碳化硅颗粒增强铝

应用

在光学仪器上的应用

用碳化硅增强铝复合材料用于制造超轻 空间望远镜的支架,支承和副镜,使其质 量大为减轻。此外,在战术坦克的红外线 观测镜,发射控镜中,也使用碳化硅颗粒 增强铝。

碳化硅颗粒增强铝基复合材料

LOGO

碳化硅颗粒增强铝

设计思路 组织和性能 生产工艺 应用与前景

设计思路

铝基体

优点:含量最高 ,不仅重量轻,质地 坚,而且具有良好的延展性、导电性、 导热性、耐热性和耐核辐射性。 缺点:低强度、低刚度、不耐高温、 抗腐蚀性抗疲劳性低。

设计思路

碳化硅增强体(SiC)

生产工艺

4.粉末冶金法

优点:(1)增强体分 布均匀,晶粒细 (2)可减少 界面反应,具有优 异 力学性能。 缺点:(1)工艺繁琐 (2)组织不 均匀,孔洞率较大, 必须进行二次加工

应用

在航空航天上的应用

在航空航天工业中,碳化硅颗粒增强 铝被用来制造承重缩杆,直升机的导轨和 滑行着陆装置,导弹镶嵌结构,通用天线 架等。

生产工艺

1.真空压力浸透法

原理: 先将增强体制成预制件,再将预制件放入 位于承压容器的模具内,抽出预制件内的气体后 ,在真空和惰性气体的共同作用下,采用压力将 金属熔体由通道压入模具内,使之浸透预制件。 优点:(1)可直接制成复合零件,特别是形状复 杂的零件。 (2)浸渍在真空进行,无气孔,疏松, 缩孔等缺陷。 (3)工艺简单,参数易控制 缺点:设备比较复杂,工艺周期长,投资大,成 本 高。

生产工艺

3.挤压铸造法

原理:把碳化硅颗粒用适当的 粘结剂粘结,按照设计要求制 成 预制块放入浇铸模型中 ,预热到一定温度,然后浇入 基体金属液,立即加压,使熔 融的金属液浸透到预制块中, 在压力下凝固。 优点:(1)设备简单,工艺简 单,稳定性好,生产周期短。 (2)基本无界面反应, 无需表面热处理。 缺点:易出现气体或夹杂物, 缺陷较多。

碳化硅培训课件

—加强工艺管理 —努力提高各级管理人 员的专业业务素质和管 理水平

主

讲——胡风伟

神宁集团太西炭基工业有限公司—碳化硅厂

基层工艺管理存在的问题

对生产工艺的情况不了解,造成问题发现不及时、不准确; 数据上报中,原料、产量、产品指标有异常不进行分析,落 实不到位。当设备出现故障时没有分析影响生产的环节问题;

神宁集团太西炭基工业有限公司—碳化硅厂

碳化硅用途

1、磨料;绿碳化硅具较高的硬度和一定的韧性;多用于加工光学玻璃、 硬质合金、钛合金以及轴承钢的研磨抛光、高速钢刀具的刃磨等。黑碳 化硅多用于切割和研磨抗强度低的材料,如;有色金属、灰铸铁工件、 玻璃、陶瓷、石材和耐火制品;微粉磨料专用于轴承的超精磨、其特点 是磨削效率和精度高。 2、耐火材料:碳化硅具有很好的抗热震性能,因此是一种优质耐火材 料,按制品的生产工艺不同可分为再结晶碳化硅、制品、高温热压制品、 以氮化硅或粘土为结合剂的制品等,主要产品及用途有;高温炉窑构件、 支撑件、如匣体衬板等,在电炉中作加热式炉底、换热器、热电 偶套 管等;炼铁高炉用于出铁槽,铁水包内衬或碳化硅耐火砖等,焦化厂使 用碳化硅材料衬砌炽热焦炭用流槽,砌筑碳化室炉底等。 3、冶金行业:多用于各种冶炼的耐火内衬,炼钢脱氧剂,铸铁组织改 良等;比焦炭、硅粉等传统炼钢脱氧剂效果好,可使钢材质量提高;电 工行业:多用于电热原件高温半导体材料、远红外线板,避雷器阀片材 料等。化工行业利用碳化硅的稳定性制作各种化工管道、阀门等 。用 于电镀法将碳化硅微粉涂敷于汽(水)轮机叶轮上,可以大大提高叶轮 的耐磨性能,由于碳化硅具有优良的高温强度和抗氧化性能,它以成为 高温非氧化物陶瓷的主要原材料。

复合材料.PPT

钨合金穿甲弹芯

强韧化方法: 强韧化方法: 加入稀土元素等, ●成分优化 加入稀土元素等,达到细 化晶粒, 化晶粒,提高力学性能 ●对钨粉进行化学气相沉积,镀覆一层 对钨粉进行化学气相沉积, 均匀的金属镀层,使烧结时间缩短, 均匀的金属镀层,使烧结时间缩短,提 高强度, 高强度,改善韧性 ●研制变性能或变密度或两者兼顾的新 型钨合金弹芯,以适应侵彻多层装甲。 型钨合金弹芯,以适应侵彻多层装甲。

铀合金穿甲弹芯

●射击试验: 射击试验: GAU-8航炮铀合金穿甲弹在 航炮铀合金穿甲弹在800m外从 航炮铀合金穿甲弹在 外从 空中攻击22辆苏制 辆苏制T62坦克后上部,结 坦克后上部, 空中攻击 辆苏制 坦克后上部 果击毁8辆 重创7辆 果击毁 辆,重创 辆,有6辆需现场修 辆需现场修 理才可使用, 辆脱靶 辆脱靶。 理才可使用,1辆脱靶。

●1994年,瑞典国防研究院研究铝基复合 年 材料用作装甲的可行性,结果如下: 材料用作装甲的可行性,结果如下: 试验材料: 铝合金; 试验材料:6061和2014铝合金; 和 铝合金 增强体:氧化铝颗粒、碳化硅颗粒; 增强体:氧化铝颗粒、碳化硅颗粒; 试验结论: 试验结论:当6061-T6中强度铝合金 中强度铝合金 防护系数为1时 防护系数为 时,用15%(体积)氧化铝增 (体积) 强的铝基复合材料防护系数达1.23;用 强的铝基复合材料防护系数达 ; 30%(体积)碳化硅增强的铝基复合材料 (体积) 防护系数达1.68. 防护系数达

9.4.8 防弹陶瓷

陶瓷材料以其低密度、高硬度、 陶瓷材料以其低密度、高硬度、高模量 低密度 等特点, 等特点,在高速冲击下所表现出来的良好动 态性能, 态性能,在提高装甲防护能力方面发挥着越 来越重要的作用, 来越重要的作用,世界上许多国家都把抗弹 陶瓷作为一项尖端技术,加以广泛重视。 陶瓷作为一项尖端技术,加以广泛重视。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

组员:

目录

1、生产背景 2、结构组织 3、制造工艺 4、运用

压力铸造工艺 粉末冶金法 压力浸渗工艺 喷射共沉淀法 液态搅拌铸造法

生产背景

密度:为钢的1/3 强度:比纯铝和中碳钢都高 具有:较高的耐磨性

SiC铝基体复 合材料

高韧性

高塑性

高模量

高硬度

优点:这种工艺简单,但预制件中的气体不易在 凝固前排出而造成气孔与疏松,同时预制件也易产 生变形和偏移。

制造工艺

压力浸渗工艺图:

制造工艺

液态搅拌铸造法

基本原理:将SiC颗粒增强物直接加入到熔融的 铝合金中,通过一定方式的搅拌使颗粒均匀地分散 在基体熔体中,复合成颗粒增强铝基复合材料。复 合好的熔体可浇铸成锭坯、铸件等使用。 优点:工艺简单、生产效率高、制造成本低廉。 复合好的铸锭经重熔后,可精密压成各种型材、管 材、棒材等。是目前最成熟、最具竞争力、也是 工业化规模生产铝基复合材料的最主要的方法。

制造工艺

喷射共沉淀法

制造工艺

优点:

增强颗粒分布均匀 没有严重的界面反应 基体组织有快速凝固特征 呈细小等轴晶形态等优 YOU

2020/1/10

制造工艺

压力浸渗工艺

原理:压力浸渗工艺是先将增强体制成预制件, 再将预制件放入模具后,以惰性气体或机械装置为 压力媒体将铝液压入预制件的间隙,凝固后即形成 复合材料。

应用

在汽车领域的应用

美国的Duralcan研制出用SiC颗粒增强铝基复合材料制造汽 车制动盘,用其代替传统铸铁制动盘,使其重量减轻了60%~40%, 而且提高了耐磨性能,噪音明显减小,摩擦散热快; 同时该公司还用SiC颗粒增强铝基复合材料制造 了汽车发动机活塞和齿轮箱等汽车零部件,这种 汽车活塞比铝合金活塞具有较高的耐磨性、良 好的耐高温性能和抗咬合性能,同时热膨胀系数 更小,导热性更好。

应用

铸造SiC颗粒增强 A356和A357复合材料 可以制造飞机液压管、 直升机的起落架和阀 体等

应用

在精密仪器和光学 仪器的应用研究方面, 铝基复合材料用于制 造望远镜的支架和副 镜等部件。

SUCCESS

THANK YOU

2020/1/10

结构组织

SiC颗粒增强铝基复合 材料

碳化硅

颗粒状的铝

结构组织

石英砂

SiC 高温冶炼

石油焦(或煤 焦)

木屑

制造工艺

压力铸造法:颗粒预制块的制备和液态铝合金在一定压

力下渗入预制块中两部分。

制造工艺 粉末冶金法:

制造工艺

粉末冶金法是最早用来制造铝基复合的方法, 是一种比较成熟的工艺方法。

优点: 可将增强物颗粒和铝合金粉按任意比例 混合,而且混合均匀性好,不会出现偏析和偏聚, 制备的复合材料机械性能较高。 缺点: 粉末冶金法制造工艺及装备复杂,生产成 本高。

应用

在航空航天领域的应用 Cercast公司采用熔模铸造工艺研制成A357SiC20%Vol+ 复合材料,用该材料代替钛合金制造直径达180mm、重 17.3kg的飞机摄相镜方向架,使其成本和重量明显降低, 同时该复合材料还可用来制造卫星反动轮和方向架的支 撑架。 美国DWA公司用/6061SiC 25%p铝基复合材料代替7075 制造航空结构的导槽、角材,使其密度下降了17%,模 量提高了65%。