电子产品的焊接工艺

电子产品生产焊接工艺教程

工作任务一 通孔插装焊接工艺

一、通孔插装基本工艺流程

1.插装准备 2.元器件插装 3.焊接 4.检验和修补

工作任务一 通孔插装焊接工艺

一、通孔插装基本工艺流程

1.插装准备

插装准备的主要任务是元器件整形。元器件 整形是为了使元器件在印制电路板上排列整齐, 并便于安装和焊接,提高装配质量和效率。插装 前应根据安装位置和技术方面的要求,预先把元 器件引脚剪短或弯曲成一定的形状。

2.元器件插装

1)元器件插装原则 元器件插装要根据产品的特点和企业

的设备条件安排装配的顺序,如果是手工 插装、焊接,应该先安装那些需要机械固 定的元器件,如功率器件的散热器、支架、 卡子等,然后安装靠焊接固定的元器件。

工作任务一 通孔插装焊接工艺

二、元器件整形与插装

2.元器件插装 2)元器件插装要求

(2)组装精度和组装质量要求高,组装过程 复杂及控制要求严格。

工作任务二 表面组装工艺

一、表面组装工艺流程与组装方式

1.表面组装工艺的结构组成及特点

2)表面组装工艺的特点

(3)组装过程自动化程度高,大多需借助或 依靠专用组装设备完成。

(4)组装工艺所涉及技术内容丰富且有较大 技术难度。

(5)SMT及其元器件发展迅速,引起的组 装技术更新速度快等。

焊接工艺目录工作任务一通孔插装焊接工艺工作任务二表面组装工艺工作任务三表面组装质量检测工作任务一通孔插装焊接工艺工作任务引入插装与焊接是制造电子产品的重要环节本任务按照电子产品制造业采用通孔插装工艺联装电路板组件的过程介绍了通孔插装工艺中元器件的整形与插装要求手工焊接方式自动焊接设备及特点

焊接工艺

项目要点

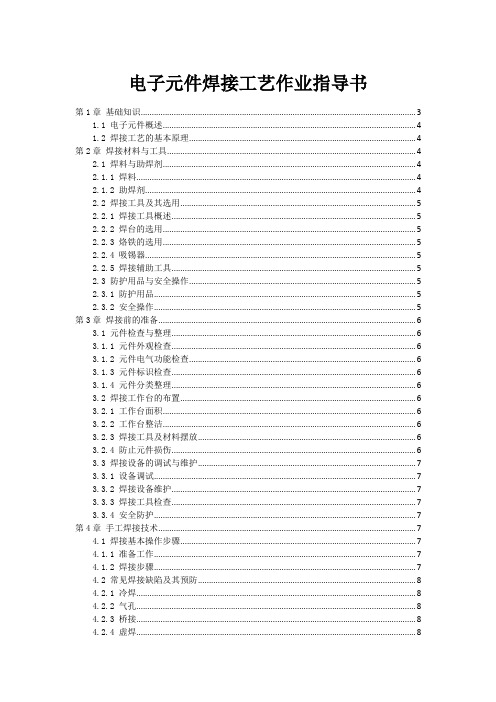

电子元件焊接工艺作业指导书

电子元件焊接工艺作业指导书第1章基础知识 (3)1.1 电子元件概述 (4)1.2 焊接工艺的基本原理 (4)第2章焊接材料与工具 (4)2.1 焊料与助焊剂 (4)2.1.1 焊料 (4)2.1.2 助焊剂 (4)2.2 焊接工具及其选用 (5)2.2.1 焊接工具概述 (5)2.2.2 焊台的选用 (5)2.2.3 烙铁的选用 (5)2.2.4 吸锡器 (5)2.2.5 焊接辅助工具 (5)2.3 防护用品与安全操作 (5)2.3.1 防护用品 (5)2.3.2 安全操作 (5)第3章焊接前的准备 (6)3.1 元件检查与整理 (6)3.1.1 元件外观检查 (6)3.1.2 元件电气功能检查 (6)3.1.3 元件标识检查 (6)3.1.4 元件分类整理 (6)3.2 焊接工作台的布置 (6)3.2.1 工作台面积 (6)3.2.2 工作台整洁 (6)3.2.3 焊接工具及材料摆放 (6)3.2.4 防止元件损伤 (6)3.3 焊接设备的调试与维护 (7)3.3.1 设备调试 (7)3.3.2 焊接设备维护 (7)3.3.3 焊接工具检查 (7)3.3.4 安全防护 (7)第4章手工焊接技术 (7)4.1 焊接基本操作步骤 (7)4.1.1 准备工作 (7)4.1.2 焊接步骤 (7)4.2 常见焊接缺陷及其预防 (8)4.2.1 冷焊 (8)4.2.2 气孔 (8)4.2.3 桥接 (8)4.2.4 虚焊 (8)4.3.1 外观检查 (8)4.3.2 功能检查 (8)4.3.3 焊接质量评判 (8)第5章自动焊接技术 (8)5.1 自动焊接设备概述 (8)5.1.1 设备分类 (8)5.1.2 设备选型 (8)5.2 自动焊接工艺参数的选择 (9)5.2.1 焊接电流 (9)5.2.2 焊接速度 (9)5.2.3 焊接时间 (9)5.2.4 焊接压力 (9)5.3 自动焊接质量的控制 (9)5.3.1 焊接质量控制措施 (9)5.3.2 焊接质量检测 (9)5.3.3 异常处理 (10)第6章特殊焊接工艺 (10)6.1 无铅焊接技术 (10)6.1.1 概述 (10)6.1.2 无铅焊接材料 (10)6.1.3 无铅焊接工艺参数 (10)6.1.4 无铅焊接注意事项 (10)6.2 气相焊接技术 (10)6.2.1 概述 (10)6.2.2 气相焊接设备与材料 (10)6.2.3 气相焊接工艺参数 (10)6.2.4 气相焊接注意事项 (11)6.3 激光焊接与超声波焊接技术 (11)6.3.1 激光焊接技术 (11)6.3.1.1 概述 (11)6.3.1.2 激光焊接设备与材料 (11)6.3.1.3 激光焊接工艺参数 (11)6.3.1.4 激光焊接注意事项 (11)6.3.2 超声波焊接技术 (11)6.3.2.1 概述 (11)6.3.2.2 超声波焊接设备与材料 (11)6.3.2.3 超声波焊接工艺参数 (11)6.3.2.4 超声波焊接注意事项 (12)第7章表面贴装技术(SMT) (12)7.1 SMT工艺概述 (12)7.2 贴片元件的安装与焊接 (12)7.2.1 贴片元件安装 (12)7.2.2 贴片元件焊接 (12)7.3.1 焊接质量检查 (12)7.3.2 质量控制措施 (13)第8章焊接后处理 (13)8.1 焊接后清洗工艺 (13)8.1.1 清洗目的 (13)8.1.2 清洗方法 (13)8.1.3 清洗流程 (13)8.1.4 清洗注意事项 (13)8.2 焊接后检验与返修 (14)8.2.1 检验目的 (14)8.2.2 检验方法 (14)8.2.3 检验标准 (14)8.2.4 返修流程 (14)8.3 焊点加固与保护 (14)8.3.1 加固目的 (14)8.3.2 加固方法 (14)8.3.3 加固注意事项 (14)第9章焊接质量缺陷分析及解决措施 (15)9.1 焊接质量缺陷的分类 (15)9.2 常见焊接缺陷原因分析 (15)9.2.1 焊点缺陷 (15)9.2.2 焊接形状缺陷 (15)9.2.3 焊接结构缺陷 (15)9.2.4 焊接功能缺陷 (15)9.3 焊接缺陷解决措施 (15)9.3.1 焊点缺陷解决措施 (15)9.3.2 焊接形状缺陷解决措施 (16)9.3.3 焊接结构缺陷解决措施 (16)9.3.4 焊接功能缺陷解决措施 (16)第10章焊接工艺管理与优化 (16)10.1 焊接工艺文件的编制与管理 (16)10.1.1 编制焊接工艺文件 (16)10.1.2 焊接工艺文件管理 (16)10.2 焊接过程控制与优化 (16)10.2.1 焊接过程控制 (16)10.2.2 焊接过程优化 (17)10.3 焊接工艺发展趋势与新技术应用展望 (17)10.3.1 焊接工艺发展趋势 (17)10.3.2 新技术应用展望 (17)第1章基础知识1.1 电子元件概述电子元件是电子产品中的基本组成部分,其种类繁多,功能各异。

电子产品焊接工艺

电子产品焊接工艺介绍电子产品焊接工艺是制造电子产品的关键环节之一。

焊接工艺的质量直接影响产品的可靠性和性能稳定性。

本文将介绍电子产品焊接工艺的基本概念和常见技术。

焊接方法表面贴装技术(SMT)表面贴装技术(Surface Mount Technology,简称SMT)是一种通过将电子元件直接粘贴或焊接到印刷电路板(PCB)表面上来实现电子组装的方法。

SMT在电子产品制造中广泛应用,因其具有高密度、小尺寸和高性能的优点而备受青睐。

SMT焊接的主要步骤包括:1.元件贴装:将元件按照设计要求粘贴或放置在PCB表面上。

2.固定:使用热熔胶或粘合剂固定元件,以防止元件在运输和使用过程中脱落。

3.焊接:通过热风炉或回流焊炉将元件和PCB表面焊接在一起。

4.检查:对焊接的元件进行目视检查或使用自动化检测设备进行检查,以确保焊接质量和正确性。

焊接贴装技术(THT)焊接贴装技术(Through-hole Technology,简称THT)是一种将元件插入PCB孔洞中,并通过焊接来固定元件的技术。

THT技术仍然在某些要求高可靠性的应用中使用,尤其是在大功率电子产品中。

THT焊接的主要步骤包括:1.元件插入:将元件通过孔洞插入PCB上。

2.电焊:使用焊锡丝和焊锡炉或手持焊接铁将元件与PCB焊接在一起。

3.修整:修整焊接的引脚,使之平整和均匀,以提高连接质量。

4.检查:对焊接的元件进行目视检查或使用自动化检测设备进行检查,以确保焊接质量和正确性。

焊接材料焊锡焊锡是一种常用的焊接材料,它通常是铅-锡合金。

焊锡的合金成分根据应用需求而不同,典型的焊锡合金包括63%锡和37%铅(Sn63Pb37)和无铅焊锡合金,如99.3%锡和0.7%铜(Sn99.3Cu0.7)。

焊剂焊剂是焊接过程中常用的辅助材料,它有助于焊接表面的清洁和氧化物的去除,提高焊接质量。

常见的焊剂类型包括酒精型焊剂和无铅焊剂。

焊接工艺控制为了确保焊接质量和一致性,焊接工艺需要严格控制。

电子产品工艺之装配焊接技术

电子产品工艺之装配焊接技术1、⑴试简述表面安装技术的产生背景。

答:从20世纪50年代半导体器件应用于实际电子整机产品,并在电路中逐步替代传统的电子管开始,到60年代中期,人们针对电子产品普遍存在笨、重、厚、大,速度慢、功能少、性能不稳固等问题,不断地向有关方面提出意见,迫切希望电子产品的设计、生产厂家能够采取有效措施,尽快克服这些弊端。

工业发达国家的电子行业企业为了具有新的竞争实力,使自己的产品能够适合用户的需求,在很短的时间内就达成了基本共识——务必对当时的电子产品在PCB 的通孔基板上插装电子元器件的方式进行革命。

为此,各国纷纷组织人力、物力与财力,对电子产品存在的问题进行针对性攻关。

通过一段艰难的搜索研制过程,表面安装技术应运而生了。

⑵试简述表面安装技术的进展简史。

答:表面安装技术是由组件电路的制造技术进展起来的。

早在1957年,美国就制成被称之片状元件(Chip Components)的微型电子组件,这种电子组件安装在印制电路板的表面上;20世纪60年代中期,荷兰飞利浦公司开发研究表面安装技术(SMT)获得成功,引起世界各发达国家的极大重视;美国很快就将SMT使用在IBM 360电子计算机内,稍后,宇航与工业电子设备也开始使用SMT;1977年6月,日本松下公司推出厚度为12.7mm(0.5英寸)、取名叫“Paper”的超薄型收音机,引起轰动效应,当时,松下公司把其中所用的片状电路组件以“混合微电子电路(HIC,Hybrid Microcircuits)”命名;70年代末,SMT大量进入民用消费类电子产品,并开始有片状电路组件的商品供应市场。

进入80年代以后,由于电子产品制造的需要,SMT作为一种新型装配技术在微电子组装中得到了广泛的应用,被称之为电子工业的装配革命,标志着电子产品装配技术进入第四代,同时导致电子装配设备的第三次自动化高潮。

SMT的进展历经了三个阶段:Ⅰ第一阶段(1970~1975年)这一阶段把小型化的片状元件应用在混合电路(我国称之厚膜电路)的生产制造之中。

《电子产品焊接工艺》PPT课件

§7.2 手工焊接的工艺要求及质量分析

• 手工焊接设备 • 手工焊接工艺

手工焊接设备

• 普通电烙铁 • 调温电烙铁 • 恒温电烙铁

普通电烙铁1

• 电热丝式电烙铁 电流通过电热丝发热而加热 烙铁头。

–内热式:电热丝置于烙铁头内部 –外热式:电热丝包在烙铁头上

内热式电烙铁

普通电烙铁2

调温电烙铁1

第7章 焊接工艺

§7.1 焊接的基本知识 §7.2 手工焊接的工艺要求及质量分析 §7.3 自动焊接技术 §7.4 无锡焊接技术

§7.1 焊接的基本知识

• 焊接一般分三大类:熔焊、接触焊和钎焊。 – 熔焊 熔焊是指在焊接过程中,将焊件接头加热至熔化 状态,在不外加压力的情况下完成焊接的方法。 如电弧焊、气焊等。 – 接触焊 在焊接过程中,必须对焊件施加压力(加热或不 加热)完成焊接的方法。如超声波焊、脉冲焊、摩 擦焊等。

焊接的机理1

润湿的好坏用润湿角表示

a)θ>90°不润湿 b)θ=90°润湿不良 c)θ<90°润湿良好

合金层

• 一个好的焊点必须具备: – 良好的机械性能使元器件牢牢固定在PCB板 上 – 优良导电性能

焊接要素

• 可焊部位必须清洁 • 焊接工具 • 焊锡 • 助焊剂 • 温度 • 正确的工作方法

• 温度非常稳定的电烙铁 • 特点:

–升温快 TIP能在4S N内自动升温到所 需的温度

–温度稳定性好 ±1.1 °C –符合ESD防护的标准。

METCAL公司MS-500S型恒温电烙铁1

METCAL公司MS-500S型恒温电烙铁2

Punta Bobina Calentador

Conector

如何选用烙铁头

电子产品制造工艺表面组装焊接技术课件

CSP焊接工艺

CSP焊接工艺是一种将芯片尺寸 封装(CSP)元件焊接到PCB板

上的制造工艺。

CSP焊接工艺需要使用特殊的焊 料和焊接设备,通过精确控制温 度和时间,将元件与板子紧密连

接在一起。

CSP焊接工艺具有小型化、轻量 化、高可靠性等优点,广泛应用

焊接是通过加热或加压,或两 者并用,使两个分离的物体产 生原子间相互扩散和联结,形 成一个整体的工艺过程。

焊接是通过加热或加压,或两 者并用,使两个分离的物体产 生原子间相互扩散和联结,形 成一个整体的工艺过程。

焊接是通过加热或加压,或两 者并用,使两个分离的物体产 生原子间相互扩散和联结,形 成一个整体的工艺过程。

焊剂特性

焊剂的作用是去除焊接表面的 氧化物,提高焊接润湿性,需 根据焊料选择合适的焊剂。

焊料与焊剂的匹配性

选择合适的焊料与焊剂组合, 以达到最佳的焊接效果。

辅助材料的选用

辅助材料种类

包括导电胶、绝缘胶、散热材料等,每种材料有其特 定的用途。

材料性能要求

辅助材料需满足一定的物理和化学性能要求,以确保 其稳定性和可靠性。

材料选择原则

根据产品特点和工艺要求选择合适的辅助材料,以达 到最佳的工艺效果。

05

表面组装焊接技术实例

SMT贴片元件焊接

SMT贴片元件焊接技术是一种将电子元件直接贴装 在PCB板表面,并通过焊接工艺实现元件与板子的连 接的制造工艺。

焊接过程中,需要使用焊料、焊膏等材料,通过加 热、加压等方式,使元件与板子紧密连接在一起, 实现电气连接。

详细描述

焊膏印刷应保证焊膏量适中、分布均匀,无堵塞、拉丝等问题,同时要控制印 刷厚度和精度,以确保焊接质量。

电子产品焊接技术概述

波峰焊机

5

电子产品焊接技术概述

(1)波峰焊接工作原理 1)PCB板喷涂助焊剂。 2)PCB板预加热。 3)进行波峰焊接。

波峰焊接原理图

6

电子产品焊接技术概述

(2)波峰焊接参数要求 1)喷雾式波峰焊锡炉助焊剂的比重,要求每4h测量一次,而发泡式波峰 焊锡炉的助焊剂比重,要求每2h测量一次。 2)助焊剂比重的测量,采用一般的液体比重计即可。将比重计插入助焊 剂槽中的助焊剂里,使其吸入一定量的助焊剂后,直接读数。 3)一般将预热温度控制在80~130℃。测量预热温度使用专用的DIP测试 仪,模拟PCB在波峰焊锡炉中的运行情况来进行测量。 4)熔锡温度一般控制在240~255℃较为适宜。测量熔锡温度时使用专用 的DIP测试仪,在正常生产过程中测量。 5)焊接时间是指在波峰焊锡炉中运行的PCB底面上某一点接触熔锡的时 间,焊接时间一般控制在2~4s。 6)运输速度在0.9~1.2m/min时焊接板的质量最优。

7

电子产品焊接技术概述

(3)波峰焊接工艺要求

1)焊点要求。焊点饱满,有光泽,无大面积锡短、缺锡等不良现象。

2)锡炉中的锡使用一段时间后,其中铜的含量会增加,应定期进行除铜 处理和焊锡的含铜量检测。一般除铜处理每3个月1次,含铜量检测每年1次, 以确保锡炉中焊锡的含铜量控制在0.3%以下。

3)锡炉除铜时应使锡炉温度下降到(183±5)℃,因为此温度为锡铜合 金结晶点。打捞铜时,只要在锡锅的中上部打捞即可,不用将漏勺伸到锡锅 的底部。

6)在进行锡炉的维护时,应确保机器已经停止运行,并注意避免工具及 配件掉入锡炉卡死叶轮和堵塞喷口。

7)焊接大面积PCB(如330mm×330mm)时应在锡槽的适当位置加一个支 撑杆,以防止PCB变形严重。

电路板焊接工艺标准

电路板焊接工艺标准电路板焊接工艺是电子产品生产中非常重要的一个环节,它直接关系到产品的质量和性能稳定性。

因此,建立和执行一套科学、规范的电路板焊接工艺标准对于保证产品质量和提高生产效率至关重要。

本文将从焊接工艺的准备工作、焊接材料的选择、焊接工艺参数的确定以及焊接质量控制等方面进行详细介绍。

首先,进行焊接工艺前的准备工作非常重要。

在进行焊接之前,需要对焊接设备进行检查和维护,确保设备运行正常。

同时,还需要对焊接环境进行清洁,避免灰尘和杂质对焊接质量造成影响。

另外,还需要对焊接人员进行培训,确保他们具备良好的操作技能和安全意识。

其次,选择合适的焊接材料也是至关重要的。

在电路板焊接中,常用的焊接材料包括焊锡丝和焊膏。

在选择焊接材料时,需要考虑到焊接的工作环境、焊接材料的成分和性能等因素,确保选择的焊接材料能够满足产品的要求。

确定焊接工艺参数也是影响焊接质量的关键因素之一。

焊接工艺参数包括焊接温度、焊接速度、焊接压力等。

在确定这些参数时,需要根据具体的焊接材料和电路板的要求进行调整,确保焊接过程中能够达到最佳的焊接效果。

最后,焊接质量的控制是保证产品质量的关键环节。

在焊接过程中,需要对焊接质量进行实时监控,及时发现并解决焊接质量问题。

同时,还需要建立完善的焊接质量检测体系,对焊接后的产品进行全面的检测,确保产品符合相关的标准和要求。

综上所述,建立科学、规范的电路板焊接工艺标准对于保证产品质量、提高生产效率具有重要意义。

只有在严格执行标准的前提下,才能够生产出高质量、稳定性好的电子产品。

因此,各生产企业应当高度重视电路板焊接工艺标准的制定和执行,不断优化和改进焊接工艺,为产品质量和企业效益的提升奠定坚实的基础。

芯片焊接工艺

芯片焊接工艺芯片焊接工艺是电子制造过程中的重要环节之一,它涉及到芯片与电路板之间的连接,直接影响到电子产品的质量和性能。

本文将从焊接工艺的基本原理、常用的焊接方法以及一些注意事项等方面进行探讨。

一、焊接工艺的基本原理芯片焊接工艺主要是通过热能传递将芯片与电路板上的焊盘相连接。

焊接的目的是使芯片与电路板之间形成牢固的连结,以保证电气信号的传输和电流的通路。

常用的焊接工艺有热风烙铁焊接、回流焊接和波峰焊接等。

二、常用的焊接方法1. 热风烙铁焊接:这是一种传统的手工焊接方法,通过烙铁加热焊锡,再将焊锡涂抹到芯片焊盘和电路板焊盘上,然后将芯片与电路板对准,用烙铁热能将焊锡融化并固化,实现连接。

这种方法简单易行,但需要熟练操作者来掌握焊接温度和焊接时间,以免热量过大导致芯片损坏。

2. 回流焊接:回流焊接是一种自动化的焊接方法,通过将芯片和电路板放入回流焊炉中进行焊接。

回流焊炉会产生一定的热风,使焊锡融化并与焊盘形成连接。

回流焊接具有高效、稳定的特点,适用于大规模生产。

但需要注意的是,回流焊接的温度曲线和焊接时间要根据芯片和电路板的要求进行合理设定,以免热应力影响焊点的可靠性。

3. 波峰焊接:波峰焊接是将预先涂上焊锡的电路板通过焊锡浪涌来实现焊接。

焊锡浪涌会在焊盘上形成一个焊锡波峰,芯片与电路板经过波峰时焊锡会融化并与焊盘连接。

波峰焊接具有高效、一次性焊接多个焊点的特点,适用于大批量生产。

但对于小型芯片或焊点较少的情况,波峰焊接可能不太适用。

三、注意事项1. 温度控制:焊接过程中需要控制好焊接温度,以保证焊点的质量和芯片的性能。

温度过高可能导致焊点烧毁或芯片损坏,温度过低则焊点可能无法固化。

2. 焊接时间:焊接时间是指焊接过程中焊锡与焊盘接触的时间,过长或过短都会影响焊点的质量。

过长的焊接时间可能导致焊点过度热化,过短的焊接时间则可能导致焊点未完全固化。

3. 焊锡质量:选择合适的焊锡材料对焊接质量也有一定影响。

电子产品手工焊接工艺

电子产品手工焊接工艺对于电子产品的制造过程中,焊接工艺是非常重要的环节之一。

手工焊接工艺作为一种常见的方法,广泛应用于电子产品的生产过程中。

本文将对手工焊接工艺的步骤、注意事项以及优缺点进行探讨。

一、手工焊接工艺步骤手工焊接工艺的步骤分为准备工作、焊接前准备、焊接操作和焊后处理四个步骤。

准备工作包括选择合适的焊接设备、准备所需的焊接材料和工具,以及为焊接区域做好保护措施等。

焊接前准备包括清洁焊接区域,确保焊接表面没有灰尘、油污或氧化物,以保证焊接质量。

同时,还需要根据焊接要求准备好所需的焊接丝、焊剂等。

焊接操作是手工焊接工艺的核心步骤。

焊工需要根据焊接标准和要求,选择合适的焊接电流和焊接功率,控制焊接时间和焊接温度,确保焊接质量。

焊后处理是焊接完成后的必要步骤。

焊工需要对焊接区域进行清理,去除可能残留的焊渣,检查焊点质量,并做好防护措施,以防止焊接点出现损坏或松动。

二、手工焊接工艺的注意事项1.熟悉焊接材料和设备:焊工在进行手工焊接工艺时,需要对所使用的焊接材料和设备非常熟悉。

他们应该了解焊接丝的种类、焊接电流的选择和焊接设备的使用方法等。

2.保护焊接区域:焊接区域在焊接过程中需要保持干燥、清洁和无风。

因此,焊工需要采取适当的保护措施,如在焊接区域周围设置屏风,使用吸引装置等,以确保焊接区域的稳定和保护。

3.控制焊接温度和时间:焊接温度和时间对焊接质量至关重要。

焊接温度过高或焊接时间过长都会导致焊接材料的烧焦或融化,从而影响焊接质量。

因此,焊工需要准确控制焊接温度和时间,以确保焊接质量的稳定性。

4.选择合适的焊接丝和焊剂:不同的焊接丝和焊剂适用于不同的焊接材料和设备。

焊工需要根据具体的焊接要求选择合适的焊接丝和焊剂,以确保焊接质量。

三、手工焊接工艺的优缺点手工焊接工艺具有以下优点:1.适用性广泛:手工焊接工艺可以用于焊接各种尺寸和形状的焊接材料,适用性非常广泛。

2.操作灵活:手工焊接工艺不受设备的限制,操作简便灵活。