国内外电子装联标准比较

海峡两岸电子电器产品标准差异比较的研究报告

海峡两岸电子电器产品标准差异比较的研究报告海峡两岸的电子电器市场因其互通性在商业和经济层面上呈现出相互依存和互动共生的态势。

然而,根据研究人员的比较研究,海峡两岸的电子电器产品标准存在差异,本报告将从三个方面进行分析。

一、产品标准的区别:海峡两岸电子电器产品标准的主要区别体现在物理特性、方法学和测量量规等方面。

例如,台湾多使用UL、CSA、TUV等符合欧美规范的检测机构,而大陆则常常采用CCC、GB等标准。

另外,台湾使用的产品标签上常常标注PSE、SAA、SASO等,而大陆则常常标注3C、CE等。

二、差异对市场的影响:两岸对标准的不同执著程度,同样对商品的进出口有影响。

例如,台湾的电子电器产品符合CE规范,使其在欧洲市场上享有一定的竞争优势;而大陆更依赖WTO的规定,被全球认可的标准越多,其在国外市场的竞争力就越大。

三、未来的发展趋势:通过对两岸标准的观察,可以发现,未来两岸在合作发展方面的潜能十分巨大。

例如,台湾可分享WTO的检测模块、知识产权制度等优势标准,并探讨在产品质量控制上的互惠合作,从而保证两岸发展的制度化与规范化。

同时,大陆可将自身CCC标准和CE标准结合,从而在产品标准化和市场竞争化方面实现更为完美的推进。

综上所述,海峡两岸电子电器产品标准差异的存在,不仅体现了两岸的文化差异和市场情况,也为两岸之间的宏观经济发展提供了新的契机和方向。

因此,电子电器行业人士、研究机构及相关的政策制定者应尽早相互了解,合作发展,并通过更多的交流与合作,推动整个市场的规范化、可持续性发展。

电子电器行业是整个海峡两岸地区经济发展的重要支柱,下面将从市场规模、出口量和质量控制等多个角度来具体分析数据。

一、市场规模统计:根据相关数据显示,2019年中国电子电器市场规模达到了2.6万亿元,同比增长了9.5%。

而在台湾,根据行业协会的统计数据,2019年电子电器业的市值为2.79万亿元新台币,较2018年增长1.27%。

291《电子装联》职业技能等级标准

目次前言﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍11 .范围﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍22 .规范性引用文件﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍23 .术语和定义﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍24 .适用院校专业﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍35 .面向职业岗位(群)﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍36 .职业技能要求﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍4 参考文献﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍11前言本标准按照GB/T1.1-2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本标准起草单位:快克智能装备股份有限公司、江苏电子信息职业学院、南京信息职业技术学院、常州信息职业技术学院、中兴通讯电子制造职业学院、南京熊猫电子制造有限公司、立讯电子科技(昆山)有限公司、中国电子制造产业联盟等。

本标准主要起草人:戚国强、李朝林、刘志宏、徐建丽、陈霞、孙冬、陈亮、胡蓉、朱桂兵、陈小娟、陈国平、王豫明、邱华盛、于宝明、窦小明、陈必群、鲍安平、丁卫忠、常绿、刘继芬、赵国忠、魏子陵。

声明:本标准的知识产权归属于快克智能装备股份有限公司,未经快克智能装备股份有限公司同意,不得印刷、销售。

1.范围本标准规定了电子装联职业技能等级对应的工作领域、工作任务及职业技能要求。

本标准适用于电子装联职业技能培训、考核与评价,相关用人单位的人员聘用、培训与考核可参照使用。

2.规范性引用文件下列文件对于本标准的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本标准。

凡是不注日期的引用文件,其最新版本适用于本标准。

IPC-A-610G 电子组件的可接受性IPC-MC-790 多芯片组件技术应用导则ANSI/ESD-S20.20-2014 国际ESD标准SJ/T 10668-2002 表面组装技术术语Q/320412 QUK 014-2020 QUICK系列自动锡焊机器人通用技术条件3.术语和定义国家、行业标准界定的以及下列术语和定义适用于本标准。

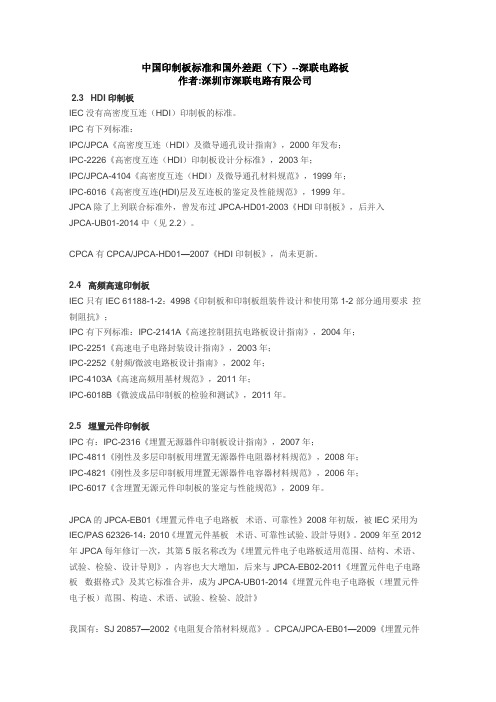

中国印制板标准和国外差距(下)--深联电路板

中国印制板标准和国外差距(下)--深联电路板作者:深圳市深联电路有限公司2.3 HDI印制板IEC没有高密度互连(HDI)印制板的标准。

IPC有下列标准:IPC/JPCA《高密度互连(HDI)及微导通孔设计指南》,2000年发布;IPC-2226《高密度互连(HDI)印制板设计分标准》,2003年;IPC/JPCA-4104《高密度互连(HDI)及微导通孔材料规范》,1999年;IPC-6016《高密度互连(HDI)层及互连板的鉴定及性能规范》,1999年。

JPCA除了上列联合标准外,曾发布过JPCA-HD01-2003《HDI印制板》,后并入JPCA-UB01-2014中(见2.2)。

CPCA有CPCA/JPCA-HD01—2007《HDI印制板》,尚未更新。

2.4 高频高速印制板IEC只有IEC 61188-1-2:4998《印制板和印制板组装件设计和使用第1-2部分通用要求控制阻抗》;IPC有下列标准:IPC-2141A《高速控制阻抗电路板设计指南》,2004年;IPC-2251《高速电子电路封装设计指南》,2003年;IPC-2252《射频/微波电路板设计指南》,2002年;IPC-4103A《高速高频用基材规范》,2011年;IPC-6018B《微波成品印制板的检验和测试》,2011年。

2.5 埋置元件印制板IPC有:IPC-2316《埋置无源器件印制板设计指南》,2007年;IPC-4811《刚性及多层印制板用埋置无源器件电阻器材料规范》,2008年;IPC-4821《刚性及多层印制板用埋置无源器件电容器材料规范》,2006年;IPC-6017《含埋置无源元件印制板的鉴定与性能规范》,2009年。

JPCA的JPCA-EB01《埋置元件电子电路板术语、可靠性》2008年初版,被IEC采用为IEC/PAS 62326-14:2010《埋置元件基板术语、可靠性试验、設計导则》。

2009年至2012年JPCA每年修订一次,其第5版名称改为《埋置元件电子电路板适用范围、结构、术语、试验、检验、设计导则》,内容也大大增加,后来与JPCA-EB02-2011《埋置元件电子电路板数据格式》及其它标准合并,成为JPCA-UB01-2014《埋置元件电子电路板(埋置元件电子板)范围、构造、术语、试验、检验、設計》我国有:SJ 20857—2002《电阻复合箔材料规范》。

海峡两岸电子电器产品标准差异比较

编 辑/ 郝丽 娟

海 峡两岸 电子 电器产 品标 准 差异 比较

◎ 文 /钟 继 王 水 生

为符 合 世 界 贸 易 组 织 和 国 际 标 标 准 、地 方 标 准 和 企 业 标 准 四 种 。

全标 准 ( GB 7 0 0 0 系 列 ) 均 为 强 制

B T 规定, “ 标 准 ” 必 须 是 非 强 制 强 制 性 标 准 包 括 强 制 性 的 国 家 标 T

一

、

标准 的层级和分类不 同 准 、行 业 标 准 和 地 方 标 准 , 其 他 的 性 的 , 是 自 愿 执 行 的 , 只 有 在 其 被

准 , 自公 布 起 就 成 为 法 定 的 检 验 法 规 ” ,从 而 才 具 备 强 制 性 。 台 湾

q 将 标 准 分 GB4 9 4 3) 和 灯 具 安 的 技 术 法 规 。 而 大 陆 贝 将 国 内 标 准 分 为 国 家 标 准 、 行 业 品 安 全 标 准 (

《 认证技术 》2 0 1 3・1 1

国 家 标 准 ” 都 是 自愿 实 施 标 准 。 其 中 ,电 器 产 品安 全 标 准 地 区的 “ 国 家 标 准 ” 被 主 管 部 门 ( GB 4 7 0 6 系列 ) 、音 视 频 产 品安 的 ,只 有 “

而 大陆根 据 ( ( 标 准 化 法 规 定 ,

全标准 ( GB8 8 9 8 ) 、信 息 技 术产 的相 关 法 规 引 用 , 才 成 为 强 制 施 行

经济部 ”下属 的 “ 标 准 检 验 特 别委 员会 ( CI S PR)标 准 ,只 是 同 ,没 有 按 具 体 专 门技 术 领 域 或 行 是 “ 经 济 部 ” 仅 为 名 义 上 在 标 准 版 本 和 电 源 电 压 等 细 节 上 略 业 类 别 进 行 分 类 ,主 要 是 根 据 标 准 局 ” 。 但 是 “

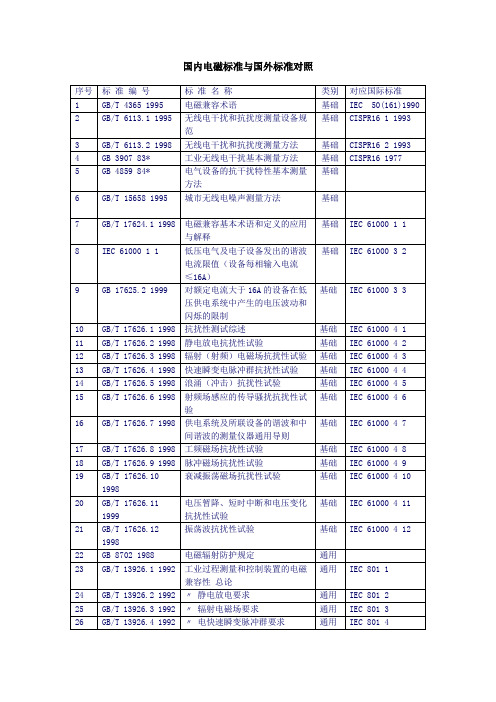

国内电磁标准与国外标准对照

基础பைடு நூலகம்

IEC 61000 4 8

18

GB/T 17626.9 1998

脉冲磁场抗扰性试验

基础

IEC 61000 4 9

19

GB/T 17626.10 1998

衰减振荡磁场抗扰性试验

基础

IEC 61000 4 10

20

GB/T 17626.11 1999

电压暂降、短时中断和电压变化抗扰性试验

4

GB 3907 83*

工业无线电干扰基本测量方法

基础

CISPR16 1977

5

GB 4859 84*

电气设备的抗干扰特性基本测量方法

基础

6

GB/T 15658 1995

城市无线电噪声测量方法

基础

7

GB/T 17624.1 1998

电磁兼容基本术语和定义的应用与解释

基础

IEC 61000 1 1

8

IEC 61000 1 1

基础

IEC 61000 4 11

21

GB/T 17626.12 1998

振荡波抗扰性试验

基础

IEC 61000 4 12

22

GB 8702 1988

电磁辐射防护规定

通用

23

GB/T 13926.1 1992

工业过程测量和控制装置的电磁兼容性总论

通用

IEC 801 1

24

GB/T 13926.2 1992

家用和类似用途电动、电热器具、电动工具以及类似电器无线电干扰特性测量方法和允许值

产品类

CISPR 14 1993

GB 4343.2 1999

CISPR 14 –2 1993

国内外电子装联标准比较

4

工具与设备

5

引线导线预处理

6

元器件通孔插装

7

元器件表面安装

8

导线与端子的连接

9

清洗工艺要求

10

敷型涂覆

11

粘固

12

修复与改装

13

检验

1.产品分级

国外标准

IPC 1级:通用电子产品 2级:专用电子产品 3级:高性能电子产品 3A级:航天及军用电子产品

1 产品分级

国内标准

GB/T19247 A级:普通电子产品 B级:专用电子产品 C级:高性能电子产品 GJB3835 1级:一般军用电子产品 2级:专用电子产品 3级:高可靠性军用电子产品

ECSS ➢电烙铁选择 烙铁头形状应与焊盘相适应,要求使用温控烙铁并 要定期校验,烙铁应在1~2秒内将连接部位加热至 焊料液相线温度,并应保持适当焊接温度。

➢切割工具不能造成冲击损坏元件引线密封或相互 连接

➢热控型绝缘剥离器可适用于各种类型导线绝缘层, 最适合用于AWG22号和更细导线

GB19247.1

引言

本文涉及的有关标准

IPC——国际电子工业连接协会标准 IEC——国际电工委员会标准 ANSI——美国国家标准 MIL——美国国家军用标准 ECSS——欧洲空间局标准

GB——国家标准 GJB——国家军用标准 QJ——航天工业行业标准 SJ——电子工业行业标准

1

产品分级

2

安装场地环境条件

3

焊接材料

■操作舒适,工作寿命长,维修方便

■接地良好,电源地与烙铁头部的电位差不大于 2mv ➢剪切工具应保证导线或引线切口整齐,无毛刺

➢导线绝缘层剥除一般应使用热控型剥线钳,限制 使用机械剥线工具

试论电子装联禁(限)用工艺的应用

试论电子装联禁(限)用工艺的应用摘要:本文对在航天电子产品的电子装配焊接中,所使用的一些工艺方法要求,禁止或限制应用情况,结合现状操作进行了客观的剖析。

同时结合现代电子材料的应用和发展,装联技术现状与某些标准执行时所发生的冲突提出了看法。

在电子装联界,众所周知,禁(限)用工艺的提法,主要是指从事航天电子产品的装配焊接时的一种特别强调的工艺要求,不能把所有其它标准中(如GJB-国军标、SJ-电子工业行业军标、HB-等)但凡涉及到“不”、“不能”、“不应”、“不允许”、“要求”、“应按”等字眼的这些常规工艺要求及规定,提炼出来通通称之为禁(限)用工艺,这是不妥当的,禁(限)用工艺就是航天产品的专用名词,为的是突显航天产品的重要性、不可维修性。

航天产品的生产,不仅在电子装联中有禁(限)用工艺的说法,在航天产品的整个加工过程中都有禁(限)用工艺的要求。

例如:在冷加工的切削工艺中:对精密零件精加工后有瓷质阳极化工序时,精加工不可采用乳化液冷却;气体轴承组件的精密密封面不得采用湿式研磨。

在焊接及特种加工工艺中:对铝及铝合金的熔焊要求,严禁采用突然拉高电弧而收弧的方法焊接铝及其合金;钛及钛合金焊接有密封承力及耐蚀要求的钛合金构件的焊接,对正反面不能保护或保护效果不好的情况下不允许焊接。

在表面工程中:镀覆工艺要求,对于各种焊接部件,如果有缝隙或气孔,不允许镀覆;下列情况不宜采用镀锌(限用):以硝酸为基的氧化剂及其蒸气中工作的零件;在工作中受摩擦的零件;厚度小于0.5 mm的薄片零件;具有渗碳表面的零件。

在热加工中:热处理工艺及锻造加工工艺要求,禁止燃烧炉的火焰直接接触工件;高温合金热处理禁止使用还原气氛;Cr13型不锈钢在回火腐蚀区回火的零件禁止用酸洗。

在复合材料构件加工中:对O型橡胶密封圈工艺要求,O型圈在制造、使用过程中严禁与油类,酸,碱有机溶剂等影响橡胶性能的物质接触;对航天用胶料混炼,转运的要求是,航天用胶料混炼禁止有胶疙瘩及大于0.15 mm的外来杂质;胶料的搬运严禁与油类、润滑脂、酸碱及其它化学药品等有害于混炼质量的物质接触。

各国电子产品认证标准

各国认证标准-图标进入欧盟国家产品强制性标准符合标志,包括EMC 和LVD 两条指令。

TUV 是德国技术监护委员会的简称,产品除了需符合TUV-EMC 和TUV-GS ,同时要求生产体系亦需符合一定的规范。

美国联邦通讯委员会对电子产品EMC 的认证标志。

澳大利亚C-Tick 对电子产品EMC 的国家标准认证标志。

Voluntary Control Council for Interference1 [6 J! z: T5 O日本国内的EMI 标准,VCCI 主要监管信息技术设备,其规定与CISPR 的标准相对应,目前没有抗扰度方面的标准。

德国电气工程师协会(Verband Deutscher Elektrotechniker ),简称VDE ,是德国著名的测试机构,VDE 标志只有VDE 公司才能授权使用。

VDE 测试除传统的电器零部件,电线电缆,插头等认证之外同样也可核发EMC 标志以及VDE-GS 标志。

中国3C ,从2003年8月1日开始实施第一批强制性认证19类132种产品。

美国****标准认证标志,非强制性,产品除了需符合有关的安全标准以外,同时也对生产体系有一定的要求,尤其对生产的一致性跟踪。

挪威NEMKO****标准认证标志。

E/e-Mark 欧洲对于机动车整车及涉及安全的零部件和系统有安全认证,具体体现为E-Mark 和e-Mark 认证。

FDA美国食品药物管理署的英文缩写,英文全称为 Food and Drug Administration 。

CB 制度是国际电工委员会(IECEE )建立的一套全球性的相互认可制度,以英文CERTIFICTION BODY 缩写表示,CB 检验为一个全球性相互认证。

澳大利亚****标准认证标志。

ETL 是美国电子测试实验室(Electrical Testing Laboratories)的简称。

ETL 试验室是由美国发明家爱迪生在1896年一手创立的,在美国及世界范围内享有极高的声誉。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.引线、导线预处理

5.1 镀金层去除

国外标准

IPC 具有2.5μm或更厚金层的通孔元器件引线至 少95%的被焊表面; 具有镀金层的表面安装元器件被焊表面95% 以上 2.5μm或更厚镀金层的焊端通过两次搪锡工 艺或波峰焊接工艺去除金层 在PCB上化学浸镍金(ENIG)的表面涂层可 不进行除金

6.元器件通孔插装

6.1 插装元器件安装 国外标准

IPC

国内标准

GB19247.3

在PCB金属化孔内的引线焊端型式规定为全部折弯, 局部折弯和引线直接穿通; 引线应沿印制导线连接到焊盘方向折弯 直接穿通引线伸出的长度,C级不应超过1.5mm,A、 B级不应超过2.5mm 金属外壳元器件,应与相邻导电部件绝缘,绝缘材料 应与电路和印制板材料相容 元器件安装方式不应堵塞焊料流入需焊接到金属化孔 上层焊盘

6.元器件通孔插装

6.1 插装元器件安装

国外标准

IPC

国内标准

QJ165A

元器件通孔插装应符合QJ 3012的要求。 轴向引线元器件采用水平安装。元器件安装表面如无印制导线,且功 率不大于1W时,可采用贴板安装。 轴向引线玻璃二极管不允许贴板安装。 元器件若安装在裸露电路上,元器件本体与印制导线之间应至少留有 0.25mm间隙,但最大距离一般不应超过1.0mm。 非轴向引线元器件本体与印制电路板板面水平安装时(如径向引线电 容的水平安装),元器件本体与板面应充分接触,并采取固定措施。 印制电路板元器件安装孔径与元器件引线直径之间应保持0.2mm~ 0.4mm的安装间隙。插入任何一个焊盘孔的引线或导线数量不应超过一 根。 金属壳体元器件安装时应与相邻印制导线和导体元器件绝缘。 元器件安装应不妨碍焊料流动到被 焊接的金属化孔在焊接终止面的焊盘。 元器件安装位置妨碍焊料流动到被焊 接的金属化孔在焊接终止面的焊盘的 情况如图所示。

3.焊接材料

3.1 焊料 国外标准 国内标准

IPC-005 IPC-006 GB/T19247 焊料成分:Sn60A,Sn63A 符合ISO9453 焊料控制:焊料槽中Sn含量偏差±1.5%, Sn60Pb40 Sn62Pb36Ag2 Sn63Pb37 焊料槽杂质总量不超过0.4% GB3131 ECSS S—Sn63Pb(AA.A.B) 锡铅焊料:Sn62.5~63.5% S—Sn60Pb(AA.A.B) 锡铅焊料:Sn61.5~62.5% Ag1.8~2.2% AA级:Sn62.5~63.5%,杂质总量≤0.05% 锡铅焊料:Sn59.5~61.5% A级:Sn62~64%,杂质总量≤0.06% B级:Sn61.5~64%,杂质总量≤0.08% 注:1.配比为Sn63Pb37 2.杂质总量为除Sb、Bi、Cu以外 QJ165 焊料应符合GB3131中的有关规定,PCA焊接采用 S—Sn63PbAA,其它场合可采用S—Sn60PbAA

QJ

引线成形应符合应力消除原则,使两个制约点间的引线具有较 大的活动自由度 元器件本体或熔接点到弯曲点的最小距离应为2倍的引线直径或 厚度,但不应小于0.75mm 引线成形一般应使用专用工具或工装 引线成形尺寸应符合元器件安装要求,并与PCB焊盘相匹配 表面安装器件引线应采用专用工装和设备成形,以保证引线共 面性≤0.1mm,引线与焊盘相接触长度至少应保证1.5倍引线宽度。

3.焊接材料

3.2 焊剂 国外标准

IPC 符合J-STD-004或相应要求 材料:松香(RO)树脂(RE)有机物(OR) 松香(RO):低活性ROL0、ROL1(IPC004) 中等活性ROM0、ROM1 高等活性ROH0、ROH1 ROM、ROH类型焊剂不能用于多股导线的搪锡 MIL R RMA RA ECSS 焊剂活性等级分类按IPC J-STD-004 搪锡:未氧化ROL1,氧化搪锡ROH1,氧化严重:INH1 焊接:推荐ROL0,有清洁度测试要求ROL1 IEC 61190-1-1 L—低或无活性焊剂 M—中等活性焊剂 H—高等活性焊剂 L或M型用于组装焊接 H型用于接线端子,硬导线,密封元器件搪锡,使用后需清洗

5.引线、导线预处理

5.4 PCB组装前的预烘

国外标准 国内标准

ECSS

QJ

PCB应在焊接前8h内进行清洗和去 PCB在组装前应进行清洗和预烘 湿处理 去湿处理 去湿处理可在90~120℃烘干炉中 进行,时间不超过4h 单双面板PCB预烘温度为80~ 85℃,多层板预烘温度为110~ 120℃ 预烘时间2~4h

2.安装场地环境条件

2 安装场地环境条件

国外标准

IPC 温度:18~30℃,HR:30%~70% 照明:1000lm/m2 静电防护符合ANSI/ES0-20 ECSS 温度:22±3℃,HR:55±10% 照明:1080LUX 静电防护符合EN100015-1

国内标准

GB/T19247 温度:18~30℃,HR:30%~70% 照明:1000lm/m2 静电防护符合IEC61340-5 QJ165B 温度:23±5℃,HR:30%~70% 照明:1000LX 静电防护符合QJ2846 GJB1696

5.引线、导线预处理

5.3 引线成型

国外标准

IPC

国内标准

GB19247

引线成形工艺不应损坏元器件内部连接 不管引线是由手工、机器或模具成形,若出现超过引线截面积 10%的缺口或变形,则不应安装。外露本体金属不超过引线可焊 表面积5%的缺陷是允许的 引线从元器件本体或弯曲半径前的熔焊点的伸出长度,至少应 为引线直径或厚度,但不得小于0.8mm,如图所示

5.引线、导线预处理

5.2 导线端头处理

国外标准

IPC

国内标准

GB19247.1 导线应剥除足够的绝缘层,又要保证规定的绝 缘距离 化学剥离仅应用于硬引线,且在焊接前应进行 中和或除去剥离剂 安装前导线端头需进行焊接的部位应浸锡,焊 料应渗透到各线芯内部,应尽量减少绝缘层下焊 料芯吸 QJ 导线脱头应使用热控型剥线工具,限止使用机 械剥线工具 脱去绝缘层的芯线应在4h内进行搪锡处理 多股绞合线搪锡,应使焊料浸透到芯线之间, 芯线根部应留0.5~1mm的不搪锡长度 导线脱头不应将导线绝缘层烧焦或发黑

4.工具与设备

4 工具与设备

国外标准

IPC 工具与设备的选择和维护应不降低或损害元件或组 装件的设计和使用功能,电烙铁和焊接设备的选择 和使用应保证温度控制和对电气过载(EOS)或静 电放电(ESD)的保护 电烙铁:空载/待用温度应控制在±5℃,空载/待用 时实际测量的烙铁头温度应在±15℃范围内,接地 电阻≤5Ω,瞬态电压峰值≤2V

热剥头导致的绝缘层变色是 允许的,但绝缘层不应被烧焦。 化学剥除绝缘层只能用于实芯 导线 被焊接的多股导线在安装前 应搪锡,焊料应渗透到多股引 线内部 焊料的芯吸不能超过导线需要保持柔性的部分, 未搪锡长 度不大于导线的直径 ECSS 热控型剥离的加热温度要加以控制以防止绝缘 层起泡和过度熔化 在剥离操作中,导线不应被扭曲、环绕、裂口、 割断或擦伤 导线搪锡时,应采用标注有导线规格的抗浸锡 工具。

敷型涂覆 粘固 修复与改装 检验

2

3 4 5 6 7

安装场地环境条件

9 焊接材料

10 工具与设备 11 引线导线预处理 12

元器件通孔插装

13 元器件表面安装

1.产品分级

1 产品分级

国外标准

IPC 1级:通用电子产品 2级:专用电子产品 3级:高性能电子产品 3A级:航天及军用电子产品

国内标准

GB/T19247 A级:普通电子产品 B级:专用电子产品 C级:高性能电子产品 GJB3835 1级:一般军用电子产品 2级:专用电子产品 3级:高可靠性军用电子产品

引线成形不应损伤引线密封、元件焊点或内部 连接(引线不能有裂口或超过10%的变形)。 引线弯曲前至少离开本体或熔接点一倍引线直 径或厚度的距离,但不得小于0.8mm。 引线弯曲半径

ECSS 引线弯曲内侧半径应不小于引线直径或带状引 线厚பைடு நூலகம் 引线弯曲最小距离,圆形引线应为引线直径的 2倍,带状引线应为0.5mm 应对元器件本体 与焊点之间的引线 进行应力消除, 如图所示

国内标准

ECSS 将引线浸入到250~280℃焊料槽内(1号槽) 2~3秒除金 QJ 再将引线浸入到210~260℃焊料槽内(2号槽) 镀金引线或焊端均匀进行除金处理,不允许在镀金引线上直 3~4秒搪锡 接焊接 不允许在已用于除金的焊料槽内进行搪锡处 镀金引线除金应进行两次搪锡处理,两次搪锡应分别在两个 焊料槽中操作 理 1号焊料槽内金元素含量不应超过1%,2号焊 印制板焊盘镀金厚度小于0.45μm可以直接焊接 料槽内金、铜元素总量不应超过0.3% 镀金引线的搪锡一般仅限于焊接部位

国内外电子装联标准比较

华苇

北京航天光华电子技术有限公司

中国航天科技集团公司第九研究院二OO厂

引言

电子装联技术是电子产品制造中的一项关键工艺技术。 为了适应现代电子产品的高速发展和电子装联技术的需求,

学习和借鉴国外先进工艺技术标准,对于提高我国电子装

联水平,缩小与国外先进的标准的差距,进一步完善我国 电子装联标准体系,都会起到积极的促进作用。

元器件居中放置于两焊盘之间; 轴向引线元件水平 安装到PCB表面时, 元件本体接触板的表 面。元件体和板表面 之间最大间隙不超过 0.7mm。需要离开板 面安装的元件至少抬高1.5mm。径向引线 元器件本体与板面平行且与板面充分接触。 元器件标识清晰; 无极性的元器件依据识别标记的读取方向而放 置,且保持一致(从左至右或从上至下)。 应力释放,被成型的引线具有应力释放

GB19247.1 为使焊料在金镀层上脆裂最小,任何焊点上的金元素总体积 不应超过现有焊料体积的1.4%(即质量的3%) 引线搪锡应使用双搪锡工艺或动态波峰焊有效去除金层 使用浸焊、波峰焊、汽相焊或拖焊工艺焊接通孔元器件时, 符合下列条件时可不进行除金 ■现有金层厚度符合可焊性要求 ■焊接过程中有足够时间温度和焊料,使焊点中金元素含量 小于3% ■PCB焊盘不镀金,当通孔引线的金层厚度不大于2.5μm, 且焊料槽温度超过240℃时,一般不会出现金脆裂 印制板焊盘上镀金层厚度不超过0.15μm