混合流水线生产计划与调度问题研究

Kitting物料配送在混流装配线的应用研究

Kitting物料配送在混流装配线的应用研究希志明;薛冬娟;高娟;邓黎明【摘要】对混流装配过程中由物料配送不及时引起的生产计划不连续的问题进行了研究,在分析了混流装配生产模式后,构造出了在该生产模式下的混流装配线线旁物料kitting(齐套性)算法,再根据物料kitting(齐套性)算法预求出混流装配线各个工艺点物料消耗,在此基础上求出各个工艺点物料需求,从而带动物料配送;最后通过实例,验证上述方法的可行性和实用性.【期刊名称】《装备制造技术》【年(卷),期】2013(000)001【总页数】3页(P105-107)【关键词】混流装配过程;齐套性;物料配送【作者】希志明;薛冬娟;高娟;邓黎明【作者单位】大连海洋大学机械与动力工程学院,辽宁大连110623;大连海洋大学机械与动力工程学院,辽宁大连110623;大连海洋大学机械与动力工程学院,辽宁大连110623;大连海洋大学机械与动力工程学院,辽宁大连110623【正文语种】中文【中图分类】F252在混流装配中,使生产计划连续进行的关键技术之一,就是保证生产线旁物料不出现断流,即物料能及时的得到供给。

为保证物料供给及时,装配生产顺利进行,对物料进行跟踪则显得非常重要。

流水线旁物料跟踪是指在装配生产过程中,了解物料信息,即在某个时间段,某条流水线生产特定规格的成套物料数量。

根据生产计划进行的物料跟踪的方式只强调物料数量、物料去向,并不能很好的满足流水线装配生产过程中不断变化的线旁物料信息,从而导致没有计划的短途物料配送,从而增加了巨大的工作量和生产成本[1~3]。

针对混流装配车间的不同生产线,对物料配送需要不同的特点,本文提出了基于成套物料跟踪拉动物料配送的方法。

根据物料齐套性算法与装配线生产计划以及装配工艺,可以获取不同工艺段在不同时间精度下的物料需求,能够对多条生产线中主要的大部件进行同时配送。

当一个在制品在工位上进行装配时,装配生产所需要的物料必须在生产开始前就已经准备好,并且可以被使用。

标准混合流水车间调度问题研究

标准混合流水车间调度问题研究标准混合流水车何调度(Hybrid flow-shcp scheduling problem, HFSP),也锚柔性流水车何]调度是一般流水年间调度的推广,工程应月背景很强,广泛存在于化工、冶金、纺织.机械、半#体、物流、建筑.造纸等工业领域本文折耍研究的背就企业的主产模式就可以归结为HFSP。

它综合了一般流木牟间和井行机两种调度的特点, 求解难度更大。

因此,研究标准11TSP邪仅具宵塑要的理论意义,而且对生产也冇很离的卖际价值.一股来说,标准混合流水车间调度问题可以按掇如卜方式描述:柑个工件在包含w个阶段的流水线上进行加工.髯个工件都妥依次通过四个阶段,毎牛阶段至少包含一台加工机器并且至少有-个阶段包含多台机器,同一阶段上的各机器加工工序郴同.工时可不相同.各工件的各道T仔可亦相应阶段的任何一台机器上进厅加T,任意吋刻备工件全多在台机卷上加丄,且每台机留同时只能加工」个工件。

工件的任何一道工序在加工过程牛不允许中斷。

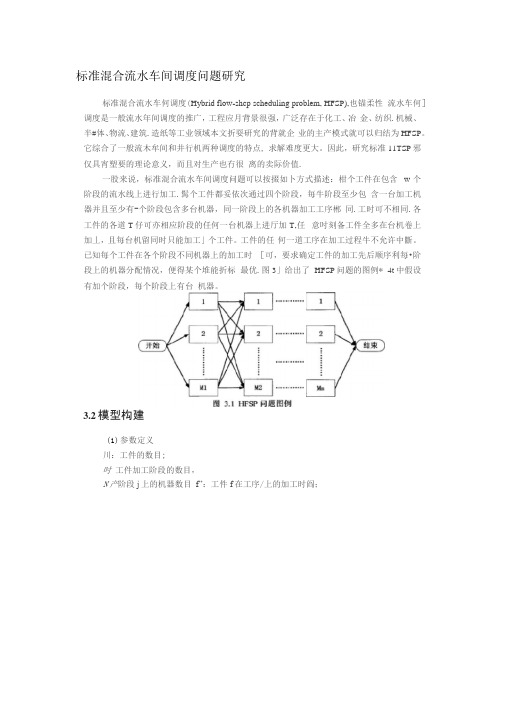

已知每个工件在各个阶段不同机器上的加工时[可,要求确定工件的加工先后顺序利每•阶段上的机器分配情况,便得某个堆能折标最优.图3」给出了HFSP问题的图例* 4t中假设有加个阶段,毎个阶段上有台机器。

3.2模型构建(1)参数定义川:工件的数目;吋工件加工阶段的数目,N产阶段j上的机器数目f”:工件f在工序/上的加工时阎;为:工件r在丄序,上的开始加工时间;C v t工件,在工序/上的结束加工时间,c^:工件总完工时间(2)变量定义x fo工件f未被安推在第W个位置加工‘JT =〈w = ] •• • M“1工件f被安样在第HZ个位置加工''(0工件i未在工的上的第上台机器上加工Y =* = |i工件[在工旳上的第r台机器上加工_Jo工件i未在工阳上的第&台机器上第/顺位加工^=[1工件i在丄仍上的第k台机器上第/顺位加工(3)目标凶数minC“ ・minmax{C加C2.G,・•・,.}(31) (4)约束条件/!(3.2)Hz^=l 21,2,7(3.3)w-1乞沧=1 f = 1,2…,71;八1,2,…,加(3.4) *•1m ni(3.5)植ZNj>m、NQ\ J=12 •、加(3.6)工工Z州=1 i = 12・・・』J = 12・・・m Hl M(3.7)C v =S,j^t,j i = l,2,・・・M;/ = 12・・・M(3.8)C9 S&, F = l,2,…,耐=1,2,…,= / + l(3.9)S tj 2C.y i,w = iz…,砒=1,2,…,/w;w在fZ前且紧邻(3.10)约束意义:式(3.1)为日标函数,这里取最小化最大完工时间为垠终优化目标式(3.2)表示每个排序位置只能分配一个工件式(3.3)表示每个工件只能有一个排序位置式(14)表示任意一个工件在任何一个阶段只能由一台机器加工式(3.5)表示加工阶段至少为1式(3.6〉表示至少有一个阶段的机器数目人于1台式(3.7)表示工件在某台机器上的加工顺序唯一式(3.8)表示工件i在阶段/上的加工完成时间式(3.9)表示T件i在阶段j十1上的开始加工时间不应早于在阶段/上的结束加工时间式(3.10)表示工件i在阶段/上的幵始加丄时间小应早于其俞一个T件w在阶段丿上的结束加工时间3・3求解算法33.1算法总体思踣及流程标准混合流水车间调度不仅要确定工件的加工顺序,还要确定每个阶段机器的分配惰况,比-般流水车间调度问题求解更为复杂。

基于多品种混合流水线的平衡设计方法研究

但很多企业的生产 工序存在瓶颈 , 生产线严重不平衡 , 急需重新 进行 工序的分解与合并 。

设 计。 产线平衡就是要使生产线 的设备运行的负荷率更高 , 更经 1 . 3设备 ( 作地 ) 工 数

; 统分析 了多品种流水线的平衡设计方法与步骤 , 并对其平衡性进行 了前后对较 , 了从 多条单一的 ÷ 探讨

i负 荷率较低的生产线合并到一条混合生产线上的方法, 指出了 连续改 进在装配生产线中的重要作用。{ j 关键词: 混合流水线; 平衡; 多品种; 工业工程 j } 【b rc】 a d nhpi ilo etose lebac,i aeaas e a cn A s a Bs e rc ac p ta i aneh prny sh bl e gt t t e o t np n sf rm n l ts c p le t a i n

s= r t / () 2

式中: ——第 i 道工序 所需设 备 作 地 ; —第 i 工序 数 £ 道

,

而平衡设计则要从工人 的动作分 析 、 各道 工序的流程分析 、

在进行工序同期化后 ,可 以根据新确定 的工序时间来计算

作业分析方 面人手 , 改善作业流程 , 改进 工人 的操作 , 而为生 各道工序 的设 备f 进 工作 地1 需要量 , 计算公式 : 产线 的衡均化提供科学 的依据 。目前把多种产 品混合于同一生 产线上生产是提高平衡率 和生产效率的重要手段与方法之一 。

维普资讯

机 械 设 计 与 制 造

一

第 7期 20 0 7年 7月

典型车间调度问题的分析与研究

典型车间调度问题的分析与研究1. 引言1.1 研究背景车间调度是生产计划和生产管理中的重要问题之一。

随着制造业的发展和生产规模的不断扩大,车间调度问题变得越来越复杂和关键。

有效的车间调度可以提高生产效率、降低生产成本,提高企业竞争力。

研究典型车间调度问题具有重要意义。

在传统车间调度中,存在着许多不同类型的调度问题,如作业车间调度、流水车间调度、混合车间调度等。

这些问题涉及到作业的排程、资源的分配等方面,需要采用合适的调度方法和算法来解决。

对典型车间调度问题的研究和分析可以帮助我们更好地理解调度问题的本质和特点,为优化生产计划提供参考和支持。

通过对典型车间调度问题的定义与分类的研究,可以为不同类型的调度问题提供清晰的描述和区分,有助于我们深入了解各种调度问题的特点和解决方法。

调度方法与算法的研究可以为我们提供解决调度问题的有效工具和技术,帮助我们提高生产效率和优化资源利用。

对典型车间调度问题的研究具有重要的理论和实际意义。

1.2 研究目的研究目的是深入探讨典型车间调度问题的实质和特点,以期能够为解决实际生产中存在的调度困境提供参考和指导。

通过分析调度方法与算法的研究,逐步揭示不同类型车间调度问题的解决路径,为优化生产调度流程提供理论支撑和方法借鉴。

同时,通过对作业车间调度问题、流水车间调度问题和混合车间调度问题的具体分析与研究,深入挖掘车间生产中的瓶颈和难题,为实际生产中的调度优化提供切实可行的解决方案。

总的来说,研究目的旨在加深对典型车间调度问题的认识,为实现生产效率、资源利用和成本控制的最优化提供理论支持和实践指导。

1.3 研究意义典型车间调度问题是生产制造过程中一个重要的管理环节,对于提高生产效率、降低成本、优化资源利用等方面都具有重要作用。

研究典型车间调度问题的意义主要体现在以下几个方面:解决典型车间调度问题可以帮助企业提高生产效率并降低生产成本。

通过优化车间作业顺序、合理安排生产资源,可以缩短生产周期,减少生产空闲时间,提高生产效率,降低生产成本,进而提高企业竞争力。

汽车混流装配线的排产优化

广西工学院毕业论文论文题目汽车混流装配线的排产优化---柳州裕信方盛汽车饰件有限公司为例姓名梁荣欢系别管理系专业工业工程班别工业工程082指导教师何恒日期 2012年4月3日摘要:多品种小批量混流生产能够快速、灵活地组织生产特定的产品,从而响应市场日益变化的不同需求。

这种新的生产模式已被越来越多的大型汽车制造企业所采用,但与之相关的投产排序问题也日益成为研究的热点。

本文概述了国内外轿车混流生产的应用状况及混流装配线的投产排序优化对于提高企业生产效率的重大意义,介绍了该课题在国内外研究状况及能用于解决该课题的遗传算法的基本原理和运行步骤。

通过研究“柳州裕信方盛”实行的多品种混流生产方式,发现优化投产顺序可以降低目前存在于不同装配工位工作负荷不均衡导致暗灯停线频率的现象。

这种现象因混流装配线上不同产品所需的装配工艺和装配时间不同而难以避免,并造成一定的浪费。

本文以工作负荷均衡化为投产排序目标建立了数学模型,并运用遗传算法对该数学模型进行解算。

本文按上述遗传算法编写MATLAB程序,通过算实例验证了该算法和MATLAB程序的可行性。

结合“柳州裕信方盛”三课汽车内饰件装配车间的应用实例的研究,通过对混流生产线上的车型进行排序,在理论上验证了该投产排序方法能有效降低制造成本,为企业带来收益。

最后在总结全文的基础上,提出了对多品种混流生产调度系统的展望。

关键词:汽车、装配线、MATLAB,多品种混流生产,遗传算法,投产排序AbstractMany kinds of small batch mixed flow production can fast flexibility to organize production of specific products, response to changing market needs. This new production model has been more and more large car manufacturing enterprise used, But the related production scheduling problems are also increasingly become the research focus.This paper summarizes the domestic and foreign cars mixed flow production application status and mixed flow assembly line production of the sort to improve production efficiency optimization of the great significance,introduces the domestic and foreign research status and project can be used to solve this topic, the basic principle of genetic algorithms and operation procedures.Through the study of a “YuXin FangCheng LiuZ hou” margin of mixed flow mode of production,find optimization can reduce production order at present are found in different assembly location imbalance working load in dark light stop line frequency phenomenon. This phenomenon for mixed flow on the assembly line for different product assembly process and assembly time different and hard to avoid, and cause certain waste. This paper work load equilibrium production in order to target a mathematical model is set up,and the use of genetic algorithms in the mathematical model for calculating.This paper according to the above writing MATLAB genetic algorithm,through the calculation examples show that the proposed algorithm is and the feasibility of MATLAB. Liuzhou margin FangCheng letter with three class car inner decoration assembly workshop examples of application of research, through to the mixed flow line type of order, in theory to prove the production scheduling method can effectively reduce the production cost, for enterprise to bring in revenue last on the basis of summing up,proposed to the many kinds of mixed flow production scheduling system outlookKeywords:car、 assembly line、MATLAB、 variety of batch mixed flow production 、genetic algorithm、 Put into production order目录摘要: (II)Abstract (III)第一章绪论 (1)1.1研究背景 (1)1.2 研究的目的 (2)1.3 研究的意义 (2)1.4国内外研究状况 (3)1.4.1国外研究状况 (3)1.4.2国内研究状况 (3)第二章汽车混装配线排产的优化目标 (5)2.1汽车混流装配线概念 (5)2.2 汽车混流装配线的特点 (5)2.3汽车混流装配线问题描述 (6)2.4混流装配线不平衡现象及其产生原因分析 (7)2.5混流装配线投产排序的必要性 (8)2.6求解混流装配线投产顺序的主要算法 (9)2.6.1几种主要算法 (9)2.6.2遗传算法基本原理 (10)2.6.3遗传算法的实现形式 (10)2.6.4遗传算法的运行步骤和流程图 (11)第三章混流装配线的投产排序数学建模及排序方法 (13)3.1混流总装线投产排序建模思想 (13)3.2混流装配线投产排序数学建模 (13)3.3基于遗传算法混流总装线投产排序模型解算 (16)3.4运用软件MATLAB求解 (18)第四章应用范例及效果评估 (21)4.1柳州裕信方盛汽车饰件有限公司驾驶舱装配车间简介 (21)4.2驾驶舱装配车间混流生产模式介绍 (22)1、生产车型及配比 (22)2、生产模式及节拍 (22)3、产线人员编制及问题描述 (22)4、各类车型相关工作站的装配工时 (23)4.3实例计算及评估 (23)第五章全文总结和展望 (26)致谢: (27)参考文献 (28)第一章绪论引言:随着现代科学技术的迅猛发展,产品生命周期大大缩短,同时由于用户需求的多样性,单一品种、大批量的生产方式已不再适应用户对商品的多样化需求。

关于流水车间调度问题的综述

关于流水车间调度问题的综述关于流水车间调度问题的综述.曲媛-杨晓伟z摘要:流水车间调度问题,也被称为同序作业调度问题,是许多实际流水线生产调度问题的简化模型.它无论是在离散制造工业还是在流程工业中都具有广泛的应用.因此,对其进行研究具有重要的理论意义和工程价值.本文介绍了流水车间调度问题的研究现状和几种解决方法.关键词:流水车间;遗传算法;启发式算法引言自从Johnson1954年发表第一篇关于流水车间调度问题的文章以来.流水车间调度问题引起了许多学者的关注.流水车间调度问题一般可以描述为n个工件要在m台机器上加工.每个工件需要经过m道工序,每道工序要求不同的机器.n个工件在m台机器上的加工顺序相同.工件i在机器j上的加工时间是给定的,设为t(I.j).问题的目标是求n个工件在每台机器上最优的加工顺序,使最大流程时间达到最小.对该问题常常作如下假设.(1)每个工件在机器上的加工顺序是1,2.…,m;(2)每台机器同时只能加工一个工件;(3)一个工件不能同时在不同的机器上加工;(4)工序不能预定:(5)工序的准备时间与顺序无关,且包含在加工时间中;(6)工件在每台机器上的加工顺序相同,且是确定的.基本算法1.一种基于扩展采样空间的混合式遗传算法将邻域搜索与遗传算法相结合求解流水车间调度问题,提出了一种邻域结构.使之更适合求解流水车间问题;设计了一种基于扩展采样空间的混合式遗传并通过计算机模拟验证其有效性.其中,邻域搜索使用定义(由给定的染色体通过随机移动一个基因到一个随机的位置.得到的是染色体的集合)所描述的邻域.采样空间为父代P(t),改进的父代s(t),交叉的后代C(t),变异的后代M(t).交叉和变异的父代是种群的父代P(t),而不是改进的父代S(to具体的混合式算法框架BEGINt=0初始化P(t)WHILE不满足终止条件Do①下降搜索.应用多点最速下降法改进P(t),得到改进的父代S(t);24中小企业科技2007.07②用P(t)进行单点交叉生成C(t);③用P(t)进行移动变异生成M(t);④采样从P(t),S(t),C(t),M(t)中选出最好的不重复的下一代染色体:t=t+1END2.改进的DNA进化算法改进的DNA进化算法中引入了交换操作(交换操作就是在DNA单链中随意产生一个位置.然后将位置前的DNA链与位置后的DNA链相交换.组成一条新的链)以更好地搜索解空间,并采用黄金分割率控制变异个体的数目.同时为了进一步提高搜索性能.采用一种新颖的启发式规则.具体算法如下:对于每个工件都有3个时间指数:t为工件j在所有机器上的加工时间之和;t1i为工件j在第一台机器上的加工时间; t为工件j在最后一台机器上的加工时间;tj为工件j的加权加工时间.B,C是[0,1]之间的数.当随机生成一个A,再在[0,1一A]之间随机产生一个B便能确定tj的大小.然后每个工件按照Tj的降序排列.这样就会产生一个可行解.生成不同的A,就会得到不同的可行解.将启发式算法得到的可行解作为DNA进化算法的初始群体.具体算法如下:①计算每个工件tmi的及tlI;@)For(I=1,2.7.n)(n表示要产生的可行解的个数);A=random(0,1);B=random(0,1一A):tⅡ=At~j+Btlj+(1一A—B)tmj;End③根据每个工件计算出的t.进行降序排列.得到对应的工件排序,即可行解.通过仿真可以验证.加入启发式算法能够快速地接近最优解.提高算法的收敛速度.产生初始种群.3.一种基于遗传算法的求解方法一种基于遗传算法的求解方法.在由染色体转换成可行调度的过程中引入工件插入方法.同时设计了一种新的交叉算子(这里设计了一种新的交叉算子.从种群中按交叉概率随机选取两个个体作为父体.对于每个个体随机寻找两个不同的基因位置.选择这两个位置及其之间的基因作为交叉部分.两个交叉部分的长度可以不同.首先将两个交叉部分进行交换.然后按照父体中原来基因排列的顺序补齐交叉部分没有包含的基因.经过交叉之后产生的子代个体一部分基因保留了在一个父辈个体中的绝对位置,另部分基因则保留了在另一个父辈中的相对位置.该操作具有较好的遗传特性,同时也能够产生足够的搜索空间.计算表明该算子优于PMX交叉算子.)通过大量的数值计算表明.该算法优化质量大大优于传统的遗传算法和NEH启发式算法.4.一个无等待流水车间调度启发式算法采用一个经典的全局任务插入算法构造初始解,应用局部搜索方法对其进行改进.通过4000个不同规模实例将提出算法与目前求解该问题最好的几个算法从性能和计算时间方面进行全面比较.实验结果表明:提出算法的性能是目前最好的,多项式复杂度的计算时间适合实际生产需求.此启发式算法包括两个阶段:初始序列的产生阶段和改进阶段.(1】在初始序列的产生阶段.采用任务插入的方法,它类似于NEH[3]算法.(2)在初始序列的改进阶段,定义V=(X,Y)为序列s中的一对位置,其中:,Y∈{l,2….刀),≠Y.V的移动将S中第X个任务插入到第y个位置,位置对集合:Z={(J,)J,Y∈{l,2,…),Y壁{,—l}},其中包括(n一1)(n一1)个位置对.算法描述如下:①令k=1,计算所有任务ji(I=1,2…,n)的F2值.选择最小值对应的任务放入S中,将其余n一1个任务放入R 中;(K=K+1;③从R中任意取出一个任务j,将其插入到S的K个不同位置.产生K个不同的序列.计算这K个序列的F1值,选择最小值对应的序列作为一个候选序列,将任务j从R中移除;④如果R≠,返回第3步,否则转到第5步;⑤在产生的(n—K+I)个候选序列中,计算各自的F值.选择最小值对应的序列替换S.将序列S以外的所有任务存放到集合R中;⑥如果K=n,结束,S即为最终初始序列;否则回到第2步继续;⑦生成序列S的位置对集合并进行插入操作,产生(n一1)个新的任务序列,计算所有新产生序列的F1值,将最小值对应序列记为S;⑧如果F,(S)=F,(S),则S=S.返回第7步重新开始;否则转入第9步;⑨序列S即为最终任务序列.5.混合禁忌搜索算法(HTS)(1)混合禁忌搜索HTs算法的主要思路为:通过一个有效的启发式算法为TS算法提供一个较好初始解,并可加快TS 算法的收敛速度;采用禁忌搜索算法改进初始解以搜索到更好的近优解.初始解生成算法:①任意产生一个初始序列Q.;②利用双插入启发式算法[5](DIH)对序列Q进行改进获取一个序列S.DIH基于全局插入操作和局部插入操作的思想来产生局部种子序列并对当前调度进行改进.该算法具有较高效率的搜索能力.得到一个较好的近优解;③将序列S进行一次全局成对交换,得到初始序列P.(2)HTS算法描述:基于已得到的序列P作为初始解T0和以上禁忌搜索算法,关键参数的设置,下面给出HTS算法:①调用初始解生产算法产生初始解P并赋予To;②将初始解T作为当前解利用成对交换(Swap)产生的邻域结构得到多个邻域解;③将所有邻域解对应的目标函数值从小到大排序,然后选取前e个邻域解作为候选解;④从第1个候选解开始,如果满足藐视准则,则将此邻域解作为当前的序列T,;否则在候选解中选非禁忌的最佳状态序列作为当前序列T,;⑤保存每个当前序列T,及其目标函数值,并找出其中最优的目标函数值及对应的序列W,;⑥若满足终止条件,则比较最后得到的当前序列T,与序列w,所对应的目标函数值大小,选取目标函数值小的序列作为算法最终所得到的近优解,算法停止;若不满足终止条件则To=T,,则转向2.6.混合规划针对不确定条件下流水车间调度问题(Flowshopschedul—ing),研究了含有随机参数和灰色参数的混合机会约束规划模型的建立及求解方法.提出了灰色模拟的概念和方法,为含有灰色参数的机会约束规划提供了求解途径.通过理论推导及仿真实例,结合遗传算法,验证了基于随机模拟和灰色模拟的混合机会约束规划的调度模型及求解方法的有效性.结束语从目前来看,还没有一个求解流水车间问题最优解的简明算法.整数规划和分枝定界技术是寻求最优解的常用方法.然而对于一些大规模甚至中规模的问题,这两种方法仍然不是很有效.以遗传算法,模拟退火,禁忌搜索以及人工神经网络为代表的智能化优化技术迅速发展来解决流水车间调度问题,受到人们的普遍关注.其中,遗传算法以其优良的计算性能和显着的应用效果而特别引人注目,所以很多启发式混合方法都是在此基础上发展起来的.刁参考文献1梁黎明,汪国强.求解流水车间调度问题的一种混合式遗传算法[I].华南理工大学,2001;(t1):85~882俊林.薛云灿,邵惠鹤.求解混合流水车间调度问题的一种遗传算法[I].计算机工程与应用.2003;(35):186~1873牛群,顾幸生.基于启发式规则的新型进化算法在流水车间调度中的应用[I].华东理工大学,2006;(12):1472~1477(作者简介:1.华南理工大学数学科学学院硕士研究生.2.华南理工大学数学科学学院副教授,博士.)2007.07中小企业科技25。

故障条件下柔性流水车间调度问题

故障条件下柔性流水车间调度问题1、相关定义1.1、遗传算法的基本概念遗传算法是一种直接搜索的优化算法,它产生的依据是生物进化论以及遗传学说。

因此,在该算法中会涉及到生物进化论与遗传学中的一些概念。

这些概念如下所示: (1) 基因:基因是一个DNA 片段,它是染色体的主要组成部分,控制着生物性状, 是遗传物质的基础。

(2) 染色体:染色体是基因的物质载体,它有基因型和表现型两种表示模式。

(3) 种群:种群就是个体的集合。

其中个体是带有染色体特征的实体。

(4) 种群大小:种群大小等于种群中的个体数。

(5) 适应度:适应度就是个体能够适应环境的程度。

适应度是衡量种群中个体优劣程度的一个数量值。

18 长安大学硕士学位论文(6) 选择:达尔文的―物竞天择、适者生存‖法则说明,在自然环境中,对周围的生存环境适应能力强的个体生存下来的机会比较大,同时把其优良的性状遗传到下一代的机会也比较大。

遗传算法中选择操作的目的就是选择优良的个体,让它们作为父代直接遗传到下一代或者经过交叉、变异操作遗传到下一代。

(7) 交叉:交叉操作的目的是为了产生新的个体,更适应周围的生存环境,它有利于种群的进化。

(8) 变异:任何物种的性状在自然进化过程中都不是一成不变的,它会随着生存环境的变化而变化。

变异操作就是效仿生物的变异而设计的,它是产生新个体的一种辅助方法,同时它也促使遗传算法拥有一定的搜索能力。

1.2、多目标优化的基本概念多目标优化问题(Multi-objective Optimization Problem)也可以称为是向量优化或多标准优化问题。

多目标的优化问题可表示为:在一个可行域的范围内,首先利用决策变量组成向量,使该变量能够满足所有的约束条件,从而得到多目标函数组成的最优化向量。

这些构成最优化向量的多个目标函数间往往是此消彼长的。

在一般情况下,多目标的优化问题是由决策变量、目标函数以及约束条件构成的, 而这三者是由函数关系联系起来的。

改进PSO-GA算法求解混合流水车间调度问题

工位网洛

XW12

工位仏h

褒存卩工期2

工闷巾|

工«

工序乙

XW2jp

工序Z2

工序Z”

图1混合流水车间示意图 模型中涉及到的参数见表1.

2.4遗传算法寻优操作 使用轮盘赌方式进行选择操作,使Ft值越

大的染色体保留的概率越大,随机选取一定数量

的染色体作为新的父代•同时引入精英保留策略,

使一定比例的优质解直接进入下一代的迭代过

程,以加快种群的收敛. 采用算数交叉法进行交叉操作,为了尽可能

的避免交叉过程中进化速度过快或过慢导致的负 面效应,定义自适应交叉因子•当适应度变化过大

比如,对于一个三个工件的FSP问题,13212132 中第h(0<h#m)次出现的数字代表该数字对应 工件的第B个工序•后半段编码用来确定每道工 序的并行机选择,如21313212,该段编码第一个2 表示工序1使用第二台并行机•解码操作为编码 的逆过程,编码可从左至右遍历得到加工信息. 2.2适应度计算

Ft $ ;1f„1;2fK

(1)

2.3粒子群寻优操作 采用标准粒子群算法进行初步的搜索,粒子

的速度更新、位置更新规则如下 ( 11) $ ; 3 () 1c 3 e 3

( t) — (t)* 1 c2 3 e2 3 [xgd() — Nid())

(12) ( 11 1) $ ( t) 1 8id( 11 1) (13) 式中:x" ( t)为当前粒子更新阶段最佳位置; xgd( t)为全局最佳位置;8d ( t"为粒子档期最佳速 度;2、2为加速常数,决定着进化过程中粒子的 最佳运动位置及粒子群整体的最佳位置,一般均 取为1.1、2取[0,1],以保证粒子的随机搜索性. 粒子群每次更新都舍弃不可行解 ,将部分较 优解保留并替代原种群中对应数目的较劣解•这 一更新种群的方式称为迁移,借鉴了生态学的 概念)5].

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

混合流水线生产计划与调度问题研究

21世纪人类进入了信息化的时代,经济的全球化、一体化、市场化和信息化,使全球市场竞争也越来越激烈,促使企业的生产方式发生了巨大的变化。

利用现代各种先进的方法和技术,优化生产经营和生产操作,优化资源分配的生产计划和调度已经越来越重要,是实现精细化生产,增强企业竞争力的一个重要方面。

随着生产方式的改进,对生产计划与调度的研究也具有越来越重要的现实意义和理论价值。

本文根据汽车生产企业的生产流程,对混合流水型生产方式的生产计划、投产序列优化调度、生产过程的监测和控制、生产中的物料需求几方面的应用,结合汽车部件生产和整车装配生产计划与调度过程进行了深入的研究。

主要工作内容及创新点如下:(1)提出了混流装配生产计划与生产排程制定方法。

以订单需求与企业生产能力为依据制定生产计划和工作班次。

为保证产品生产序列满足负荷平衡和物料消耗平准化,设计了加权决策的多目标模型,采用免疫优化算法,设计了一种新的抗体浓度表示方法,能够以很快的收敛速度获得优化结果。

计算结果表明,按照该序列进行生产日程安排,可以满足交货日期要求,并能使库存最小化。

(2)根据混流生产产品的特点,提出了以状态路径或状态网络图表达产品装配生产过程的方法,并由此建立产品状态之间的转化路径,以此为依据,可以实现产品个性化的生产活动往后推迟,同时可以实现在制品的在线动态调整。

(3)构建了基于产品控制和在制品动态调整的混流装配生产计划与调度体系结构,给出了生产监控的数学模型,提出了多个控制向量,实现了从生产计划的产品队列到在制品的状态跟踪和分析,以及对产品的调整等生产过程的动态描述。

(4)将产品装配工艺与产品物料清单结合形成装配工位物料需求,按照装配

线物料供给特点,既可以得到按生产节拍的投料计划,也可以依据单元物料消耗

和产品生产序列推导出不同时间段的物料需求。

给出的物料需求的计算公式,可以获得不同时间精度的投料计划。

(5)在混合流水加工车间,生产调度目标是生产时间最小化与机器负荷平衡,为此建立了控制负荷差别的数学模型,以最小化的makespan为目标,运用免疫算法求解,可以加快算法的迭代速度,提高效率。

对于加工和装配两阶段生产调度,利用分治方法将问题分解得到多个子问题并形成对应的Agent,然后采用合作博

弈理论,进行多Agent之间的合作博弈,实现优化过程。

(6)为处理生产过程中的突发事件,设计了漏斗模型动态调度方法。

以调度窗口里的生产任务为漏斗库存,以事件为驱动再调度的策略,按照策略选择任务进

入调度窗口,保持任务总量与生产系统平衡;根据各种事件特点进行规则判断,选择重新调度与否。

本方法采用较少的再调度次数保证生产的目标要求,即保持了生产过程平稳有序进行,又提高了生产的效率。

以江铃汽车集团全顺汽车厂的生产实际为背景,结合本论文所提出的理论,开发了具有实用价值的混合流水生产计划和调度系统。