材料的结构结晶 相图

合金的结构与结晶

时间

A 90 70 50

S

S

A

ab : 液相线 ab : 固相线 L : 液相区 S : 固相区 L+S:液固共存区

b

B

一)匀晶相图(固溶体结晶)

• 组成二元合金的两组元在液态和固态均能无 限互溶的合金所形成的相图称为二元匀晶相图。

1. 相图分析

温 度

L

2.杠杆定理只适合两相区,并 只能在平衡状态下使用

2 合金的平衡结晶过程及其组织

(1)固溶体合金(合金Ⅰ)

成分位于M点以左(即 wSn≤19%)或N点以右(即 wSn≥97.5%)的合金称为固 溶体合金 合金Ⅰ的冷却曲线和结晶过 程如图所示

液态合金缓冷至温度1,开始从L相中结果出α固 溶体。随温度的降低,液相的数量不断减少,α固 溶体的数量不断增加,至温度2合金全部结晶成α 固溶体。温度2~3范围内合金无任何转变,这是匀 晶转变过程。冷却至温度3时,Sn在α中的溶解度 减小,从α中析出β是二次相(βⅡ)。Α成分沿固 溶线MF变化,这一过程一直进行至室温,所以合 金Ⅰ室温平衡组织为(α+ βⅡ )。

不管溶质原子处于溶剂原子的间隙中或者代替了溶 剂原子都会使固溶体的晶格发生畸变,使塑性变形抗力 增大,结果使金属材料的强度、硬度增高。这种通过溶 入溶质元素形成固溶体,使金属材料的强度、硬度升高 的现象,称为固溶强化。

固溶体中的晶格畸变示意图 a)间隙固溶体 b)置换固溶体

三、二元合金相图

合金

( alloy ) 组元 ( element ) 相 ( phase ) 显微组织 ( microscopic structure )

材料的相结构及相图第一、二节2014

3. 尺寸因素化合物

作业与工程作业

本节作业: P229:1,3 工程作业

1、文献调研铜合金、高温合金或不锈钢中的相组成,指出其中的固溶体及 各种化合物相。 2、纯金属原子间以金属键结合,密堆积结构常见有fcc、bcc和hcp。以面心 立方结构的纯铜为例,铜原子的半径为0.128nm,原子重量为63.5g/mol, 计算纯铜的理论密度,并于实际密度比较,分析Zn置换后形成的黄铜其 密度随Zn含量变化规律。 3、GaAs和GaP都具有闪锌矿结构,它们在整个浓度范围相互固溶。若要获 得一个边长为0.5570nm的固溶体需要在GaAs中加入多少GaP?已知GaAs 和GaP的密度分别为5.307和4.130g/cm3.

《材料科学基础》讲义

材料的相结构及相图

P HASE STR UCTUR E AN D P HASE DI AGR AM OF M ATER I ALS

关于《材料科学基础(II)》 2014秋季教学说明

内容分工:席、王 课堂教学:讲课、讨论 作业 考试

席生岐 2014年秋

工程作业:做题、讲评

教学学习参考书目

电子浓度 —各组成元素价电子总数 e 与原子总数a之比

式中, —溶质元素的摩尔分数 —溶剂的原子价 —溶质的原子价 溶质元素在一价溶剂元素中的最大溶解 度对应于

电子浓度( ) 1.38

进一步学习内容:金属及合金的电子理论(金属物理)

陶瓷材料中的固溶方式第二大类Βιβλιοθήκη 程材料陶瓷材料中的固溶方式

例如,Cu-51wt%Au 合金,390℃以上为无序 固溶体, 缓冷到390℃以下时形成有 序固溶体

固溶体中溶质原子的偏聚与有序

固溶体中溶质原子的偏聚与有序

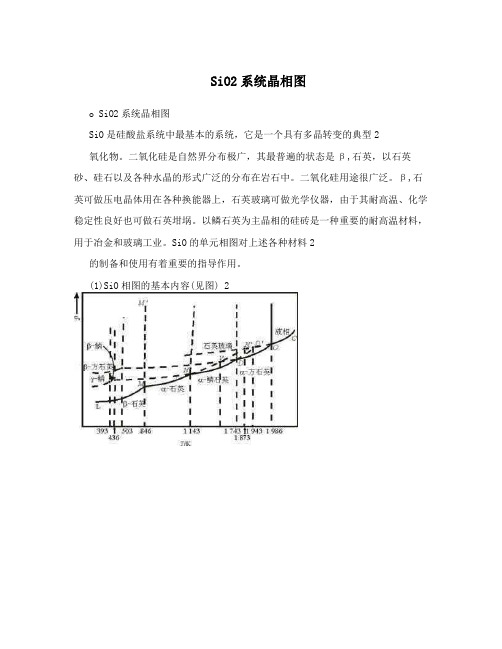

SiO2系统晶相图

SiO2系统晶相图o SiO2系统晶相图SiO是硅酸盐系统中最基本的系统,它是一个具有多晶转变的典型2氧化物。

二氧化硅是自然界分布极广,其最普遍的状态是β,石英,以石英砂、硅石以及各种水晶的形式广泛的分布在岩石中。

二氧化硅用途很广泛。

β,石英可做压电晶体用在各种换能器上,石英玻璃可做光学仪器,由于其耐高温、化学稳定性良好也可做石英坩埚。

以鳞石英为主晶相的硅砖是一种重要的耐高温材料,用于冶金和玻璃工业。

SiO的单元相图对上述各种材料2的制备和使用有着重要的指导作用。

(1)SiO相图的基本内容(见图) 2SiO2在常压下的相图是由芬奈研究后于1913年发表的。

这个相图所标温度实际都是在101(325kPa下的各转变温度。

也就是说实验工作是在常压下进行的。

各变体的蒸气压极小,压力轴(纵轴)并不表示真正的压力数值,画出来的曲线仅仅表示温度变化时压力变化的趋势。

从图中可知SiO2在常压下当温度变化时可以有七种晶相,一种液相,一种气相。

实线表示稳定状态,虚线表示亚稳状态。

通过基本类型的学习我们可以看出实线代表的变体之间的转变是可逆的,同温度下,虚线代表的变体向实线代表的变体的转变是不可逆的。

相图中表示出α,石英的稳定范围在575,870?之间,故在自然界中是没有α,石英的。

在870?时,在有强的助熔矿化剂存在下,并粉碎成足够的细度,α,石英才转变成α,磷石英。

据实验证明,α,石英的转变并不按相图上的理想状态进行,而是过热到1300,1450?(也认为是1600?)缓慢进行的,而且经过中间相棗偏方石英转变成为α,方石英,虽然在这个温度范围内稳定态是α-鳞石英。

在急速加热石英到稍高于1420?(又说是1600?)时,就可以不转变为其他变体而熔化成粘度很大的液体(在自然界中同样也不存在有α-鳞石英,因为它的稳定范围在870,1470?,在1470?时缓慢转变为α,方石英,而在冷却时,它转变成β,鳞石英,接着迅速地转变为γ,鳞石英。

匀晶、共晶、包晶

反 • 成分在共晶线范围的合金都要经历共晶转变。

应

T,C

要

点

L

L+

L+

183 c

d

e

+

Pb f

g Sn

L

X1合金结晶过程分析

T,C

T,C

1

L

2

L

L+

L

L+

L+

183 c

d

e

{

3

f4

Pb X1

+

g

Sn

+ Ⅱ

冷却曲线 t Ⅱ

X1L合金结晶特点

1.没有共晶反应过程,

T,C

而是经过匀晶反应形成

有一个三相共存的水平线dec。在该线上进行包晶反应。

包晶转变: Ld + c e

T,C

L+

c e

L

d L+

T,C

L

L+ L+

+

f

Pt

Ag%

铂-银合金包晶相图

+ Ⅱ

g

Ag

t

4、具有共析反应的相图

自某种均匀一致 的固相中同时析出 两种化学成分和晶 格结构完全不同的 新固相的转变过程 称为共析反应。

相图(平衡图、状态图)

平衡条件下,合金的相状态与温度、成份间关系的图形。

简化的Fe - Fe3C 相图

A T°

匀晶相图 L+A

共晶相图

L

D

E

912℃ A

G 共析相图

A+

A+F S Fe3CⅡ F P ( F+ Fe3C )

合金的晶体结构与相图

固溶体,其Ni含量高于合金平均成分。 随温度下降, 固溶体重量增加, 液相重量减少。同 时,液相成分沿液 相线变化,固相成

分沿固相线变化。

1﹑二元匀晶相图

成分变化是通过原子扩散完成的。当合金冷却到t3时,最

后一滴L3成分的液体也转变为固溶体,此时 固溶体的成分又变回

到合金成分3上来。

液固相线不仅 是相区分界线, 也是 结晶时两相的成分变 化线;匀晶转变是变

2.金属化合物

金属化合物主要性能:

(1)具有一定程度的金属性质 (2)具有较高的熔点 (3)硬度较高 (4)脆性高

3.机械混合物

机械混合物:纯金属,固溶体,金属化合物均是组成合金 的基本相,有两相或两相以上组成的多相组织。 性能: 1)﹑介于各组成相性能之间,各组成相晶格类型和 性能不变。 2)﹑和单一固溶体合金相比,强度﹑硬度高,但塑 性﹑可锻性低。

固溶体类型

置 换 固 溶 体 Z

置换原子

Z

间 隙 固 溶 体

间隙原子

Y Y

X X

2.金属化合物

金属化合物:是合金各组元原子按一定整数比形成 的具有金属性质的一种新相。

结构特点:具有原子整数倍的关系,可用分子式表

示:如Fe3C。

溶剂A+溶质B = C bcc 例如: 3Fe 体心 HB δ 80 50% fcc + C 六方 3 0% cph = Fe3C 复杂结构 800 0%

x x1 Qα x 2 x1

这种在一个晶粒内化学成分不均匀的现象,叫晶内偏析。 因为金属通常以枝晶方式结晶,先形成的主干和后形成的支 干就会有化学成分之差,所以也称枝晶偏析。

(2)枝晶偏析: 出现枝晶偏析后,使 合金材料的机械性能﹑ 耐蚀性能和加工工艺性 能变坏。 消除枝晶偏析的措施: 均匀化退火(扩散退火):把有枝晶偏析的合金放在低于固相 线100~200℃的温度下进行较长时间的加热,通过原子的相互 扩散而使成分趋于均匀。

机械工程材料-2章 晶体结构、结晶与相图(二)

1 纯铁的同素异 构转变

1)含义

固态下,同一种元素 的晶体由一种晶格转变为 另一种晶格的现象,称为 同素异构转变。

相图

晶格由体心立方转变为 面心立方,体积收缩8% 。

晶格由面心立方 转变为体心立方, 体积膨胀8%。

晶粒细化

热膨胀

(a) 纯铁的同素异构转变 (b)对晶粒的影响 (c)纯铁的线膨胀率 纯铁的同素异构转变及其作用

抗拉强度 Rm=750~900MPa, 延伸率 A=20~25%, 冲击韧度 αk=24~32J/cm2, 硬度为 180~280HBS。

莱氏体(Ld)

奥氏体和渗碳体的机械混合物, 呈蜂窝状Wc=4.3%。

莱氏体是渗碳体基体上分布着 奥氏体组织,其硬度很高,脆性大, 耐磨性能好,常用来制造犁铧、冷 轧辊等耐磨性要求高并且工作时不 受冲击的工件。

相图中的相区

单相区:

液相, L;

奥

奥氏体区,γ(或A);

氏 体

铁素体区,α(或F);

渗碳体区,Fe3C。

两相区: L+γ;L+Fe3C;

γ+ Fe3C;α+ Fe3C。

两个重要转变

铁 素 体

珠 光 体

1148℃ 共晶转变

LC

( AE + Fe3C ),Ld

AS 727℃ ( FP + Fe3C ),P

Fe3C中Fe原子可以被其它金属 原子所置换,形成合金渗碳体,如 (Fe、Mn)3C; (Fe、Cr)3C ;部分C 原子可被N、B所置换,形成 Fe3(C 、N); Fe3(C、B)

渗碳体晶胞

珠光体(P)

珠光体是铁素体和渗碳体交替排 列的片层状组织,属于机械混合物。 Wc=0.77%。

09-03结晶相图

G = U-T·S

GS = U - T·SS 液态 GL = U–T·SL

固态

温度在理论熔点以下

6

U…体系自由能

S…体系熵

2.结构条件 (1)在一定的过冷度下,固、液两相共存 时, 液体→固体,体积自由能下降; 液-固相界面增加, 表面自由能增 加,总的吉布斯自由能变化量为: (2)金属结晶的结构条件: 液态金属 结晶 固态金属

10

11

(4)枝晶:晶体按树枝方式生长的, 先凝固的称为主干, 随后是 分支, 再分支. 注: ① 纯净的材料结晶完毕见不到树枝晶, 但凝固过程中一般体积收缩, 树枝之间若得不到充分的液体 补充,树枝晶可保留下来; ②当材料中含有杂质,在结晶时固 体中的杂质比液体少,最后不同层次的分枝杂质含量不相同, 其组织中可见树枝晶. (5)长大线速度:凝固过程中, 晶体在不断长大, 界面在单位时 间向前推移的垂直距离(G=dx/dt)称为长大线速度. (6)晶体缺陷:生长中晶体分支受液体流动、温差、重力等影 响,同方向的分支可能出现小的角度差,互相结合时会留下 位错; 树枝之间若得不到充分的液体补充, 出现缩孔、疏松 和空位; 此外还有气孔 、夹杂物 、成分偏析等宏观缺陷。

1级

2级

3级

Байду номын сангаас

4级 13

5级

6级

7级

8级

(2)影响晶粒大小的因素

晶粒的大小取 决于形核率N和晶核 的长大速率G. 单位体积中的晶 粒数Z与形核率N成 正比,与长大速率G 成反比,即:

一般过冷度下

很大过冷度下

Z=K(N/G)1/2

14

(3)铸件晶粒大小的控制

常温下的金属材料,晶粒愈小,其强度、塑性和韧性愈好 (表3-1);高温下,金属材料的晶粒粗些(为什么?). 控制晶粒尺寸的方法有: a. 降低浇注温度和加快冷却速度: 如用金属模或加快散 热; b. 进行变质(孕育)处理加: 变质剂即人为加入帮助形核的 其它高熔点细粉末,如在铜中加少量铁粉或铝中加Al2O3粉 等,以非均匀方式形核并阻碍长大; c. 铸件凝固中用机械或超声波震动等也可细化晶粒尺寸; d. 若希望晶粒粗大,则对这些因素进行相反的操作。

材料科学基础-第五章 材料的相结构及相图

相律在相图中的应用

C

2 二元系

P 1 2

3 1

f 2 1 0

3 2 1 0

含义

单相合金,成分和温度都可变 两相平衡,成分、相对量和温度 等因素中只有一个独立变量 三相平衡,三相的成分、相对 量及温度都确定 单相合金其中两个组元的含量 及温度三个因素均可变 两相平衡,两相的成分、数量 及温度中有两个独立变量 三相平衡,所有变量中只有 一个是独立变量 四相平衡所有因素都确定不变

结构简单的具有极高的硬度及熔点,是合金工具钢和硬 质合金的重要组成相。

I. 间隙化合物

间隙化合物和间隙固溶体的异同点

相同点: 非金属原子以间隙的方式进入晶格。

不同点: 间隙化合物:间隙化合物中的金属组元大多与自 身原来的结构类型不同 间隙固溶体:间隙固溶体中的金属组元仍保持自 身的晶格结构

I. 尺寸因素

II. 晶体结构因素 组元间晶体结构相同时,固溶度一般都较大,而且有可 能形成无限固溶体。若不同只能形成有限固溶体。

III. 电负性差因素

两元素间电负性差越小,越易形成固溶体,且形成的 固溶体的溶解度越大;随两元素间电负性差增大,固 溶度减小。

1)电负性差值ΔX<0.4~0.5时,有利于形成固溶体 2)ΔX>0.4~0.5,倾向于形成稳定的化合物

Mg2Si

Mg—Si相图

(2)电子化合物

由ⅠB族或过渡金属元素与ⅡB,ⅢB,ⅣB族元素 形成的金属化合物。 不遵守化合价规律,晶格类型随化合物电子浓度 而变化。 电子浓度为3/2时: 呈体心立方结构(b相); 电子浓度为21/13时:呈复杂立方结构(g相); 电子浓度为21/12时。呈密排六方结构(e相);

NaCl型 CaF2型 闪锌矿型 硫锌矿型 (面心立方) (面心立方) (立方ZnS) (六方ZnS)

第三章 金属的结晶与二元合金相图

液相区L 双相区L+α 固相区α 液相线 固相线

固相区

匀 晶 相 图 合 金 的 结 晶 过 程 (P33)

☆在不同温度下刚刚结晶出来的固相的化学成分是 不相同的,其变化规律是沿着固相线变化.与此同 时剩余液相的化学成分也相应地沿着液相线变化.

2,晶内偏析——枝晶偏析 (P33)

晶内偏析: 晶内偏析: 在一个晶粒内,各处 成分的不均匀现象. 因为金属通常以枝晶 方式结晶,先形成的 主干和后形成的支干 就会有化学成分之差, 枝晶偏析. 所以也称枝晶偏析 枝晶偏析

第一节 金属结晶的基础知识

一,金属结晶的温度与过冷现象(P26) 金属结晶的温度与过冷现象 3,过冷度(△T):理论结晶温度与实际结 过冷度( 晶温度之差.对于纯金属: △T= T0- Tn 4,金属的结晶都 是在一定的过冷 度下进行的,这 种现象称过冷现 过冷现 象.

第一节 金属结晶的基础知识

(二)共晶相图 1,相图分析 (P35)

7)α固溶体溶解度变化曲线——cf 8) β固溶体溶解度变化曲线——eg 9)三个单相区:L,α,β

10)液相线——adb 11)固相线——acdeb 12)共晶线——cde

(二)共晶相图 1,相图分析 (P35)

13)三个两相区:L+α,L+β,α+β 14)一个三相区:L+α+β,在共晶转变过程中三相同时存在.

第一节 金属结晶的基础知识

一,金属结晶的温度与过冷现象(P26) 金属结晶的温度与过冷现象 1,理论结晶温度 0: 又称平衡结晶温度. 理论结晶温度T 理论结晶温度 (冷速极慢)也就是金属的熔点Tm. 2,实际结晶温度 n:在某一实际冷却速度下 实际结晶温度T 实际结晶温度 的结晶温度.

合金的结晶与相图1

相图的用途

铸造生产

成分控制→组织控制 →性能控制。 工艺指定 组织控制

热处理工艺

焊接工艺

第五章 铁碳合金相图

铁碳合金的相结构与性能

铁碳合金相图

相图特点:

3个三相转 变线; 5个单相区; 7个两相区; 3条溶解度 曲线。

Fe-C合金示意图

画出基本形状; 记住关键点的 成分; 会分析典型合 金的结晶过程 会计算平衡组 织的构成。

计算过程

共晶温度下:

相组成: L+ α 成分:L为62% α 为18% 假设: α的重量百分比为x%, 则L相的重量百分比为(1-x)% 溶质总量不变: 18x+62(1-x)=40 X=50%

比重偏析

产生原因:

因组元比重相差较大造成初 晶相与液相的比重相差较大。

危害

材料组织和性能不均匀

冷却速度对金属晶粒度的影响孕育处理加入人工晶核晶粒细化结论金属在一定温度下只能有一种晶体结构但有些金属在不同温度下具有不同的晶体结构

合金的结晶与相图

金属的结晶

一.结晶的概念 二.理论结晶温度 与实际结晶 温度:过冷 度ΔT 三.金属结晶的必 要条件:一 定的过冷度

金属的结晶过程

温度越 高,原子 运动速 度越快

金属的同素异构性

金属在一定温度下 只能有一种晶体结 构,但有些金属在 不同温度下具有不 同的晶体结构。 铁的同素异构体:

同素异构转变过程

形核与长大的过程

α 铁

γ-铁 α-铁晶核

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

晶粒 晶界

金属材料的晶粒一般很小,钢铁材料 的晶粒尺寸仅为10-2~10-1mm

(2).晶体缺陷

晶体缺陷

晶格不完整的部位

影响金属的性能

(3)晶向及晶面的原子密度

晶向的原子密度

该晶向上单位长度 上的原子个数 晶面的原子密度 该晶面上单位面积中 的原子个数 正是由于这种密度的差异,引起 相互间结合力的大小的不同,从 而导致了金属理想状态的单晶体 在不同方向上表现出不同的性能, 即各向异性。

单晶体都具有各向异性。

5.实际金属的晶体结构

① 增加过冷度 增加过冷度,就是要提高金属凝固的冷却速度。 实际生产中常常是采用降低铸型温度和采用导 热系数大的金属铸型来提高冷却速度。

② 进行变质处理

变质处理是在浇注前向液态金属中加入被称为变质剂的某种 物质,发增加形核率N或降低 长大线速度G,从而细化晶粒的方法。 有的变质剂加入液态金属 时,它们或它们的氧化物会形成 起非自发晶核作用的杂质微粒,使形核率大大增加,细化 晶粒,如往钢液中加入钛、铝等。 还有一种变质剂,能附着在晶体前面强烈阻碍晶粒长大,降 低长大线速度G,如往铝硅铸造合金中加入钠盐,钠附着 在硅的表面,降低硅的长大线速度G,阻碍粗大片状硅晶 体形成,使合金组织细化。

4.立方晶系的晶面和晶向表示方法

晶 面 晶面指数 晶 向 晶向指数 由英国晶体学家 晶体中各方位上的原子面 ler于 1939年提出 表示晶面的符号 各方向上的原子列 表示晶向的符号

(1)晶 面 指 数 的 标 定

1.以晶胞的三个棱边作三维坐标的坐 标轴,以晶格常数为单位长度,求出 所求晶面在三个坐标轴上的截距。 2.将所得的三个截距值变为倒数。 3.将所得数值化为最简单整数,用 圆括号括起,就成为该晶面的晶面 指数(hkl)。 若截距为负,则在相应的指数上方加负号。

3)面缺陷

晶体中一维尺寸很小,另两维尺寸很大的缺陷 晶 界

晶粒与晶粒之间的交界面

晶界处的原子排列不规律,是两个不同 位向的晶粒的过渡

晶界对位错运 动有阻碍作用 金属的晶粒越细, 晶界总面积越大

金属中的强化部分 实际使用的金 属材料力求获 得细的晶粒

金属的强度 也越高

亚晶界

对金属同样也有强化作用

晶体中原子排列示意图

3.常见的金属晶格

(1)体心立方晶格: 晶胞是一个正六方体,立 方体的八个角上和立方体的中心各有一个 原子,如图3-2。如铬Cr、钠Na、 α-Fe、钒 V、钼Mo、钨W等。

图3-2体心立方晶格

体心立方晶格(b.c.c)

Body-Centred Cubic Lattice

在立方体的八个角点上各有一个与相邻晶胞共有 的原子,并在立方体的中心有一个原子

2)线 缺 陷:晶体中的位错

位错:是晶体中某处一列或数列原子发生有规律的位臵移动

位错线 正刃形位错 负刃形位错

刃形位错立体图

正刃形位错和负刃形位错

位错对性能的影响:

位错对性能的影响:金属的塑性变形主要由位错运动 引起,因此阻碍位错运动是强化金属的主要途径。

减少或增加位错密度都可以提高金属的 强度; 生产中一般是采用增加位错的办法提高 强度,但塑性随之降低

4

属于这类晶格的金属有α-Fe、Cr、Mo、W、V、Nb等

(2).面心立方晶格(f.c.c)

Face-Centred Cubic Lattice 在立方体的八个角点和六个面的中心上,各有一个与相邻 晶胞共有的原子

模

型

晶

胞

晶胞原子数

面心立方晶格的基本参Байду номын сангаас 8×1/8+

6×1/2 a 晶格常数 面的对 晶胞原子数角线 4

非晶体: 其内部原子杂乱无章地不规则的堆积, 如玻璃、沥青等。

晶体与非晶体最本质的差别在于组成晶体的原 子、离子、分子等质点是规则排列的,而非晶 体中这些晶体是无规则的堆积在一起的。 非晶体的结构与液体结构相同,或者可以说是 被冻结的液体. 晶体具有一定的熔点,非晶体则没有。晶体的 某些物理性能和力学性能在不同的方向上具有 不同的数值成为各向异性。

工程材料及热处理

第三章

材料的结构、结 晶与相图

本章讲授与学习内容

3.1 纯金属的结构与结晶

3.2 合金的结构 3.3 二元合金相图 3.4 铁碳合金 3.5 碳钢

3.1纯金属的结构与结晶

3.1.1晶体的概念

一、晶体与非晶体 自然界存在的固态物质可分为晶体和非晶体两大 类。金属和合金大都是晶体。 晶体: 其内部原子在空间作有规则的排列,如食盐、 金刚石等;纯金属及合金均属于晶体。

结晶过程

结晶过程示意图

结晶时由每一晶核长成的晶体就是一个晶粒。晶核在长大 过程中,起初是不受约束的,能够自由生长,当互相接触 后,便不能再自由生长,最后即形成由许多向位不同的晶 粒组成的多晶体,由于晶界的晶粒内部凝固得迟、故便在 其上面富集着较多低熔点的杂质。 实验表明,在晶核开始长大的初期,因其内部原子规则排 列的特点,其外形也是比较规则的,随着晶核长大的和晶 体棱角的形成,由于棱角处散热条件优于其它部位,晶粒 在棱边和顶角处就优先长大,如下图所示,由此可见,其 生长方式,象树枝状一样,先生长出干枝称为一次晶轴; 然后再生长出分枝称为二次晶轴。依次类推……。因此, 得到的晶体称为树枝状晶体,简称为枝晶。

2、金属的结晶过程

晶体形核和成长过程。如图3-10所示,在液体金 属开始结晶时,在液体中某些区域形成一些有规 则排列的原子团,成为结晶的核心,即晶核 (形 核过程)。然后原子按一定规律向这些晶核聚集, 而不断长大,形成晶粒(成长过程)。在晶体长 大的同时,新的晶核又继续产生并长大。当全部 长大的晶体都互相接触,液态金属完全消失,结 晶完成。由于各个晶粒成长时的方向不一,大小 不等,在晶粒和晶粒之间形成界面,称为晶界。 所以结晶过程,就是不断地形核和晶核不断长大 的过程。如下图所示:

1、冷却曲线与过冷 度

冷却曲线:是温度与时间的关系曲线,可用 来描述金属的结晶规律。可通过热分析法测 量绘制,其方法是使熔化后的金属液缓慢冷 却,每隔一定时间记录下温度值,将温度T 和对应时间t绘制成T-t曲线。

冷却曲线

冷却曲线

由冷却曲线可见,液态金属随着冷却时间的 增长温度不断下降,但当冷却到某一温度时, 冷却时间虽然增长但其温度并不下降,在冷 却曲线上出现了一个水平线段,这个水平线 段所对应的温度就是纯金属进行结晶的温度。 出现水平线段的原因,是由于结晶时放 出的结晶潜热补偿了向外界散失的热量。结 晶完成后,由于金属继续向周围散热量,故 温度又重新下降。

2.将空间坐标值按比例化为最小 简单整数,加上方括号,即为晶 向指数[uvw]。如果有负值则在相 应指数上加负号。

[110] [111] [100] [010]

[110]

[uvw]代表的是一组互相平行的晶向

原子排列完全相同,只是空间 位向不同的各组晶向称为晶向 族,用<hkl>

注:指数相同的晶面和 晶向是互相垂直的

1.晶格 为了清楚的表明原子在空间的排列规律, 人为地将原子看作一个点,再用一些假想 线条,将晶体中各原子的中心连接起来,便形

成了一个空间格子,这种抽象的、用于描述原子 在晶体中规则排列方式的空间几何图形称为结晶 格子,简称晶格。

2 晶胞

晶体中原子的排列具有周期性变化的特 点,因此只要在晶格中选取一个能够完全反 映晶格特征的最小的几何单元进行分析,便 能确定原子排列的规律。组成晶格的最基本 几何单元称为晶胞。实际上整个晶格就是由 许多大小、形状和位向相同的晶胞在空间重 复堆积而成的。

点缺陷

线缺陷 面缺陷

1)点 缺 陷:空间三维尺寸都很小的缺陷

空位 间隙原子 臵换原子

空

位

晶格上没有原子的结点称为空位 在晶格结点以外的存在的原子

间隙原子

间隙 原子

空位

置换原子 占据晶格结点的异类原子

臵换原子

小置换原子

大置换原子

点 缺 陷对性能的影响

点缺陷的存在破坏了原子的平衡状态,使晶格发生扭曲, 称晶格畸变。从而使强度、硬度提高,塑性、韧性下降。

4.控制晶粒大小的方法

金属结晶后单位体积中晶粒的数目Z取决于结晶时的形核 率N(单位时间,单位体积液态金属中生成的晶核数目) 和晶核长大速度G(单位时间内晶核长大的长度),它们 的关系如下:

由上式可知,结晶时形核率N越大,晶核长大速度G越小, 结晶后单位体积内的晶粒数目Z就越大,晶粒就越细小。 晶粒大小对力学性能的影响很大,在室温下,一般情况是 金属的晶粒越细,其强度、硬度越高;塑性、韧性越好, 这种现象称为细晶强化。因此,细化晶粒是改善材料力学 性能的重要措施。 因此,要控制金属结晶后晶粒大小,必须控制形核率N和 长大速度G这两个因素,主要控制途径如下:

晶粒内部也不是理想的晶体,而是位向差很小的, 称为镶嵌块的小晶块所组成,称为亚晶粒

亚晶粒的交界称亚晶界

晶界的特点

① 原子排列不规则; ② 熔点低; ③ 耐蚀性差; ④ 阻碍位错运动,是强化部 位,因而实际使用的金属力 求获得细晶粒; ⑤ 是相变的优先形核部位。

3.1.2 纯金属的结晶

物质由液态冷却转变为固态的过程称为凝固。 结晶:金属由液态转变为固态晶体的过程称 为结晶。

3、金属结晶后的晶粒大小

1.晶粒大小对金属力学性能的影响 金属结晶后是由许多晶粒组成的多晶体,晶粒大小可 以用单位体积内晶粒数目来表示。数目越多,晶粒越小。 实验表明,在常温下的细晶粒金属比粗晶粒金属具有较 高的强度、硬度、塑性和韧性。这是因为,晶粒越细,塑 性变形越可分散在更多的晶粒内进行,使塑性变形越均匀, 内应力集中越小;而且晶粒越细,晶界面越多,晶界就越 曲折;晶粒与晶粒间犬牙交错的机会就越多,越不利于裂 纹的传播和发展,彼此就越紧固,强度和韧性就越好。