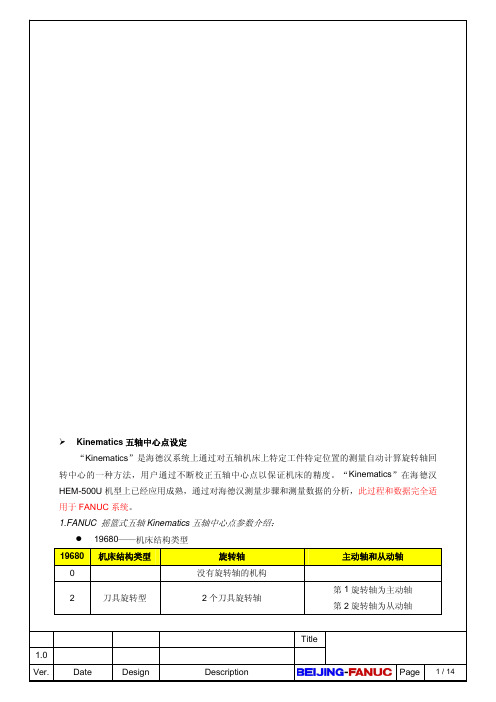

最新五轴加工中心参数资料

五轴设定

图2:控制轴号与伺服轴号的区别 19682——第1旋转轴轴方向

图3:旋转轴轴方向设定旋转轴旋转方向

图6:工作台第1旋转轴到工作台第2旋转轴交叉矢量

图7:五轴中心点测量STEP-1

工作台旋转轴上A 、B 点选取

轴旋转轴线上一点,B 点为C 轴旋转轴线上一点,为方便测量和计算,选取轴轴线上Y 位置相等,选取B 点为C 轴旋转轴线上工作台面位置。

图8:五轴中心点测量STEP-2

STEP-3 ZP1、ZB1、XB1坐标值测量

,测量B 点在Z 向的坐标ZP1(Z-)、工件上表面Z 向的坐标ZB1((X-)。

L L

Y+

Z+

A B

B 轴旋转中心线

C 轴旋转中心线

Y+

矢量AB 可以分成X 向和Z 向的分量,

Y 向重合。

ZP1(Z-)ZB1(Z-)

XB1(X-)

图9:五轴中心点测量STEP-3

YC2坐标值测量

度,测量工件Y+向侧面坐标YC1(Y+);

YC2(Y-)

YC1(Y+)

10:五轴中心点测量STEP-4

向侧面坐标XC2(X+)。

XC2(X+)

11:五轴中心点测量STEP-5

坐标值测量

向侧面坐标XB2(X+);

ZB2(Z-)

XB2(X+)

12:五轴中心点测量STEP-6 五轴中心点计算介绍:

B(X0->C

图15:旋转轴输出角度判定过程 以BC类型工具轴Z轴机床加以说明:

图17::1221#4=0时 G53.1执行前后两个旋转轴的旋转位置图18::1221#4=1时 G53.1执行前后两个旋转轴的旋转位置。

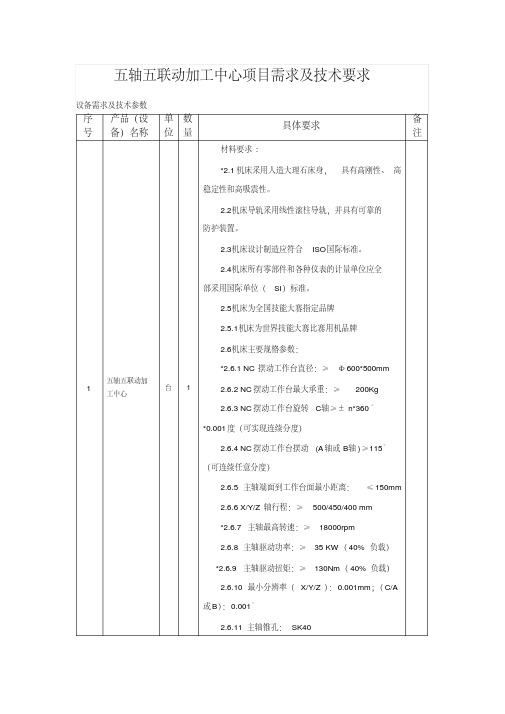

五轴五联动加工中心项目需求及技术要求

五轴五联动加工中心项目需求及技术要求设备需求及技术参数

序号产品(设

备)名称

单

位

数

量

具体要求

备

注

1 五轴五联动加

工中心

台 1

材料要求:

*2.1机床采用人造大理石床身,具有高刚性、高

稳定性和高吸震性。

2.2机床导轨采用线性滚柱导轨,并具有可靠的

防护装置。

2.3机床设计制造应符合ISO国际标准。

2.4机床所有零部件和各种仪表的计量单位应全

部采用国际单位(SI)标准。

2.5机床为全国技能大赛指定品牌

2.5.1机床为世界技能大赛比赛用机品牌

2.6机床主要规格参数:

*2.6.1 NC摆动工作台直径:≥Φ600*500mm

2.6.2 NC摆动工作台最大承重:≥200Kg

2.6.3 NC摆动工作台旋转C轴≥±n*360°

*0.001度(可实现连续分度)

2.6.4 NC摆动工作台摆动(A轴或B轴)≥115°

(可连续任意分度)

2.6.5 主轴端面到工作台面最小距离:≤150mm

2.6.6 X/Y/Z轴行程:≥500/450/400 mm

*2.6.7 主轴最高转速:≥18000rpm

2.6.8 主轴驱动功率:≥35 KW(40% 负载)

*2.6.9 主轴驱动扭矩:≥130Nm(40% 负载)

2.6.10 最小分辨率(X/Y/Z):0.001mm;(C/A

或B):0.001°

2.6.11 主轴锥孔:SK40。

mastercam5轴编程参数

mastercam5轴编程参数

Mastercam是一款广泛应用于数控加工领域的软件,它提供了丰富的功能来支持5轴编程。

在Mastercam中进行5轴编程时,需要考虑以下参数:

1. 机床配置,首先需要设置好机床的参数,包括工作台尺寸、旋转轴的类型(例如旋转/倾斜)、最大转速、最大进给速度等。

2. 刀具路径,确定刀具的路径是5轴编程中的关键步骤。

需要考虑刀具的轨迹、切削方向、切削深度等参数,以确保刀具能够准确地切削工件。

3. 刀具轨迹控制,在5轴编程中,刀具轨迹的控制尤为重要。

需要设置刀具的进给速度、切削速度、切削深度等参数,以确保刀具能够在加工过程中保持稳定的切削状态。

4. 刀具半径补偿,5轴编程中需要考虑刀具半径补偿,以确保刀具能够准确地切削工件轮廓。

需要设置好刀具半径补偿的参数,以确保刀具能够按照预定的轨迹进行切削。

5. 安全平面和初始平面,在5轴编程中,需要设置安全平面和

初始平面的参数,以确保刀具在加工过程中不会与工件或夹具发生

碰撞。

总的来说,5轴编程涉及到多个参数的设置和调整,需要综合

考虑刀具路径、刀具轨迹控制、刀具半径补偿、机床配置等多个方

面的因素。

合理设置这些参数可以有效地提高加工效率和加工质量。

Matsuura MX-520 5轴立式加工中心说明书

External PC

Machining center

Collision Avoidance during Setup

Tool length compensation data is linked with the Intelligent Protection System. As NC data changes, PC compensation data is automatically updated.

Opening width 805 mm (31.69 in.)

Chain magazine with 60 tools

Easy tool setup Easy operator access to the spindle

365 mm (14.37 in.)

Crane access

Distance from machine front to table center 385 mm (15.15 in.)

C-axis rotation angleʢalong the Z-axisʣ 360deg

Maximum Work Size

Max. work dimensions Loading capacity

Ø520ʷH350 mm

(Ø20.47ʷH13.77 in.)

200 kg (440 lb.)

H350 mm (H13.78 in.)

Part Name Material Dimensions

Automotive valve A5056 Ø100ʷ74 mm (Ø3.93ʷ2.91 in.)

Programming Method

One-hit machining achieved the complex shaped prototype. Simplified machining process by combination of Tilted Working Plane Command & Tool Center Point Control. Using the simple jig enables 46 faces index machining and reduce the jig cost significantly.

FIDIA五轴简易说明书

FIDIA五轴加工中心基础操作目录一、机床概述二、操作面板三、CNC的编程第一章机床概述名称:五轴高速数控铣床型号:Y2K411厂家:fidiaS.P.A主要技术参数:主轴转速:24000rpm主轴功率:27KWX2数控系统:FIDIAC20工件台面尺寸:5000×2200MM工作台最大载重:20000KG实际加工尺寸:X轴4200mm、Y轴110mm、Z轴1000mm A轴(主机床)95°~-110°(附机床)-95°~110°C轴±180°第二章操作面板一、启动和关闭1、启动:打开主机电源后进入windows见面,点击“开始”选择“程序”再选择FidiaUtility文件,然后点击Userinterface进入用户界面。

2、关闭:从File菜单上选择关闭Exit,关闭CNC的命令页面(其它相关的系统界面先关闭,主界面才会关闭)。

最后关闭电脑再关闭总电源。

二、应用窗口界面在CNC命令界面被执行后,在显示器上显示出一个窗口,它占有了整个桌面,其组成如下:A菜单条B显示和工作区域陈列,取决于上下文,位置值,对话窗口,图,目录以及使用者输入值或其它数据的参数或命令窗口C一个按时间顺序显示CNC信息的盒子D垂向软件键条E横向软件键条F日期和时刻1、横向软件键条:RES T·RESTCNC:机床恢复ZERO·RQ:各轴自动顺序回机床零点(Z、A、C、Y、X)·X、Y、Z、A、C:单独轴选择回零点SETCOMMAND:设置命令屏幕显示:F进给S转速UNIT公/英制单位RCTP(五轴连动)OF/ONTOOLCOORD刀具坐标轴OF/ONROTO当前原点坐标的旋转角度SETCOMMAND·SETORIGIN:设置加工原点坐标(1-10个)机床的原点为零号坐标系,是不能更改的。

·SAVEORIGIN:记录坐标数据·RSETORIGIN:恢复坐标数据·CQAHADWH:手轮调节偏移量OF/ONSAVERESTORE:SAVE记录·TOOLTABLE刀具表RESTORE恢复·TOOLTABLE刀具表2、竖向软件键条:CNC环境·PARCNC(参数)·SWITCH使能/禁止阅读被编程的功能·AXIS各轴开关·FSC各轴镜像·MDCNC选择零件程序的执行模式·CQA各轴偏移量·ROTANG·ROTANG以坐标系旋转·ROTCEN以中心旋转·PROGLIM程序限位·AXISLIM轴限位·SAFETYLIM安全限位·TOOLTABLE:刀具表(0号为当前主轴无刀,1-41号为可自动/手动换刀,42号为测头专用刀位,43-100号为自定义刀号)Type1–圆柱平刀具Type2–圆柱圆角刀具Type3–球状刀具Type4–球状刀具,带一个圆周嵌入件Type5–圆柱圆角刀具,带两个圆周嵌入件Type6–圆柱圆角刀具,带两个方嵌入件Type7–锥状刀具,带平刀尖Type8–锥状刀具,带圆角刀尖Type9–镗刀Type10–带刀尖的刀具类型1圆柱体刀具类型2复合型刀具类型3球头刀具类型4带一个嵌入件的球头刀具类型5带两个圆形嵌入件的复合型刀具类型6带方形嵌入件的复合型刀具类型7带平端头的锥体刀具类型8带复合型端头的锥体刀具CNC环境·EXECUTE执行窗口·EXECUTEFILE执行一个零件程序。

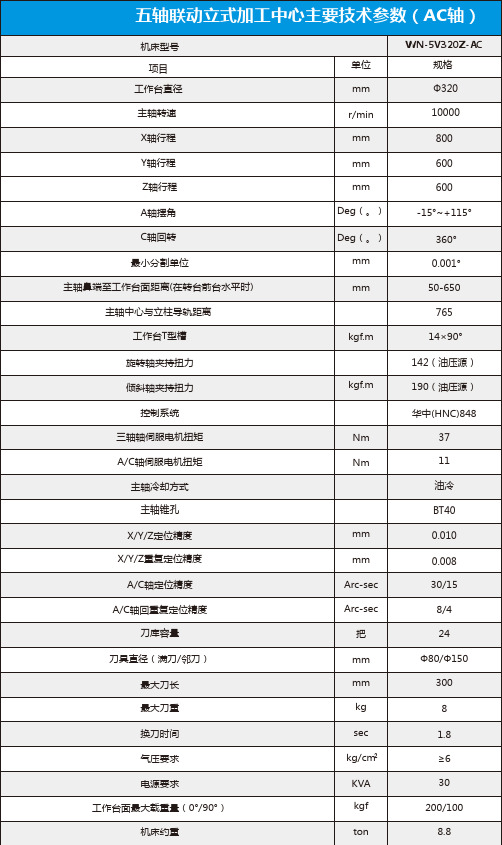

五轴联动立式加工中心主要技术参数(AC轴)

mm mm kg sec kg/cm² KVA kgf ton

Ф80/Ф150 300 8 1.8 ≥6 30

200/100 8.8

A/C轴定位精度 A/C轴回重复定位精度

刀库容量

kgf.m

Nm Nm

mm mm Arc-sec Arc-sec 把

142(油压源) 190(油压源) 华中(HNC)848

37 11 油冷 BT40 0.010 0.008 30/15 8/4 24

刀具直径(满刀/邻刀) 最大刀长 最大刀重 换刀时间 气压要求 电源要求

五轴联动立式加工中心主要技术参数(AC轴)

机床型号 项目

工作台直径 主轴转速 X轴行程 Y轴行程

Z轴行程 A轴摆角 C轴回转 最小分割单位 主轴鼻端至工作台面距离(在转台前台水平时) 主轴中心与立柱导轨距离 工作台T型槽

单位

WN-5V320Z-AC 规格

mm

Hale Waihona Puke Ф320r/min

10000

mm

800

mm

600

mm

600

Deg(。)

Tool change of

mech-a1n5ica°l~di+sc 1typ1e5°

Deg(。)

360°

mm

0.001°

mm

50-650

765

kgf.m

14×90°

旋转轴夹持扭力 倾斜轴夹持扭力

控制系统 三轴轴伺服电机扭矩 A/C轴伺服电机扭矩

主轴冷却方式 主轴锥孔

X/Y/Z定位精度 X/Y/Z重复定位精度

五轴立式加工中心VC630-5ax

五轴立式加工中心高速主轴VC630/5AX配备了高刚性、高速度的内置主轴。

(输出:32kW ;最大扭矩:119N.m;主轴锥度:No.40)得到广泛的应用,包括进行重切削材料加工,如钛及铬镍铁合金,高速切削铝合金及其他有色金属材料加工。

作为一个标准的特征该主轴是一种双面接触式类型。

内置电机驱动主轴加工能力通过内置电机驱动主轴、高品质的平衡技术,消除任何振动带来的表面质量影响。

在高速状态主轴通过4级精密陶瓷轴承支撑的最佳设计、低离心力和最小产生热量等优点,实现了高生产力,加速时间的缩短保证了最小的主轴转动惯量同时保持其刚性。

双面接触式主轴Big plus双面接触系统是指机床主轴端面和刀柄法兰面之间,主轴锥孔和刀具锥柄之间的同步双重接触。

精度加工范围由于设计先进的机器具有严密的结构和灵敏的驱动系统,VC630/5AX机器可以提供长时间的高精度加工作业。

热位移控制:斗山热控制装置采用先进的实时补偿算法,将其应用到Z轴以此来抵消因主轴受热而引起的热位移影响。

DBB 举例:通过先进机械结构设计和斗山控制系统,实现更高精度的圆度。

DBB设置直径:200mm (7.9 inch)进给:1000mm/min (39.4 ipm) 行程规格工件最大尺寸/载重方便装夹和设备操作,适用于不同领域的加工。

机械结构VC630/5AX机床通过三维仿真分析和高精度的测量分析技术的应用,进行严格的基本结构设计和验证,确保长期高精度运行。

一体化构造床身采用细粒密烘铸铁,减震性能优良,确保了重负荷切削时候的稳定性。

VC630/5AX机床具备优越的设计,确保工件被牢固的固定在加工过程中。

自动换刀系统刀库可装40把刀,自动换刀系统可携带BT40锥度的刀具。

其可靠的系统保证了1.0秒的刀对刀换刀时间和7秒的切削对切削时间。

双向刀库遵循最短路径固定地址法选择。

更换手臂卸刀器刀具库凸轮箱刀对刀时间: 1 S40把刀库ATC,选项(60,80把)静态刚性VC630/5AX通过有限元分析已经提高了30%静态刚性。

DMU60monoBLOCK五轴加工中心参数

DMU60monoBLOCK五轴加⼯中⼼参数DMU 60 monoBLOCK五轴加⼯中⼼(摆动主轴B轴,回转升降式⼯作台)参数:1、⾏程:X=630mm,Y=560mm,Z=560mm;2、电主轴,SK40⼑柄;3、主轴转速18000rpm;4、主轴功率35/25KW(40%/100%),扭矩119/85Nm(40%/100%);5、摆动主轴B轴,摆动范围-120°/+30°,摆动速度35rpm/min,摆转精度P=9 arc s;6、⼯作台,回转C轴。

C轴回转⼯作台直径600mm,360°回转。

最⼤承重500Kg,⼯作台转速40rpm/min,旋转精度P=10 arc s;7、最⼤⼑具长度315mm,最⼤⼑具直径130mm,最⼤⼑具重量8Kg;8、最⼤可加⼯的⼯件尺⼨:直径=650mm,⾼度=500mm;9、直线轴(X、Y、Z)快移速度:30m/min;10、直线轴(X、Y、Z)最⼤进给速度:30,000m/min;11、定位精度:Pmax.=0.006mm,重复定位精度:Ps max.=0.004mm。

精度依据ISO230-2标准;12、三维海德汉iTNC530控制系统,19″TFT彩⾊显⽰器,带Smartkey 智能钥匙,处理器Pentium M, 800M,硬盘40G,具有电⼦⼿轮;13、具有红外测头,具有3D快速调整包以便快速恢复精度设置,具有⼑具破损检测功能;14、具有ATC功能,即加⼯任务快速编程参数选择。

可根据实际加⼯阶段需要在精度、表⾯质量和加⼯速度之间快速切换;15、24⼑位⼑库;16、具有冷却喷枪;17、具有电压安全包。

最低价:EUR200,000.00(CIF青岛港,不含税)。

五轴五联动加工中心项目需求及技术要求

*2.7.1 CNC控制系统:选配德国SIEMENS840D控制系统,可实现五轴五联动功能,可直接打开三维视图,并可进行在线任务设定。

*2.7.2显示器:≥21″液晶彩显,全触屏操作。

2.7.3驱动系统:主轴、进给系统采用数字交流伺服电机。

2.7.4坐标、刀具直径及长度补偿

2.7.5绝对/增量编程

2.6.5主轴端面到工作台面最小距离:≤150mm

2.6.6 X/Y/Z轴行程:≥500/450/400 mm

*2.6.7主轴最高转速:≥18000rpm

2.6.8主轴驱动功率:≥35 KW(40%负载)

*2.6.9主轴驱动扭矩:≥130Nm(40%负载)

2.6.10最小分辨率(X/Y/Z):0.001mm;(C/A或B):0.001°

五轴五联动加工中心项目需求及技术要求

设备需求及技术参数

序号

产品(设备)名称

单位

数量

具体要求

备注

1

五轴五联动加工中心

台

1

材料要求:

*2.1机床采用人造大理石床身,具有高刚性、高稳定性和高吸震性。

2.2机床导轨采用线性滚柱导轨,并具有可靠的防护装置。

2.3机床设计制造应符合ISO国际标准。

2.4机床所有零部件和各种仪表的计量单位应全部采用国际单位(SI)标准。

2.6.19最大刀具直径(满库):Φ80 mm

2.6.20最大刀具直径(相邻空位):Φ130 mm

2.6.23定位精度(X/Y/Z):≤0.008mm

2.6.24重复定位精度(X/Y/Z):≤0.005mm

2.6.25 X/Y/Z轴直接测量全闭环控制。

2.6.26可完成(X、Y、Z、C、A或B)五轴五联动加工。

dmg五轴数控加工中心 的加工参数

一、概述随着现代制造业的发展,数控加工中心在加工精度和效率方面具有明显优势,已成为众多制造行业的重要设备。

而数控加工中心的加工参数对于加工效果和成本控制具有重要影响。

本文将针对dmg五轴数控加工中心的加工参数进行深入探讨,希望能够为相关行业的工程师和技术人员提供一些参考和指导。

二、加工速度参数1.1 进给速度进给速度是数控加工中心在加工过程中工件相对于刀具的运动速度,通常以毫米/分钟或英寸/分钟为单位。

对于不同材料的工件以及不同精度要求的加工,进给速度的设定会有所不同。

一般情况下,进给速度越高,加工效率越高,但是也会影响加工表面的光洁度和加工温度,需要根据具体情况进行合理调整。

1.2 主轴转速主轴转速是数控加工中心中刀具旋转的速度,通常以转/分钟为单位。

对于不同直径和材质的刀具,以及不同材料的工件,主轴转速的选择会影响加工效率和加工质量。

在选择主轴转速时,需要考虑刀具的切削速度和进给速度的配合,以及工件的硬度和切削性能。

三、切削参数2.1 切削深度切削深度是指刀具在加工过程中一次切削时所能切削的最大深度,通常以毫米或英寸为单位。

切削深度的选择会影响加工质量和加工效率,过大的切削深度容易造成刀具断裂或加工表面粗糙,而过小的切削深度则会导致加工效率低下。

在设定切削深度时,需要考虑工件的材料和硬度,以及刀具的刚性和切削性能。

2.2 切削速度切削速度是刀具在加工过程中实际切削时的线速度,通常以米/分钟或英寸/分钟为单位。

切削速度的选择与刀具材质、刀具直径和主轴转速密切相关,需要综合考虑切削热量、切削力和切削表面质量等因素。

合理的切削速度可以保证加工表面的光洁度和加工质量,同时也能提高加工效率和延长刀具寿命。

四、冷却参数3.1 冷却液类型在数控加工中心的加工过程中,冷却液的选择对于切削温度和切削表面质量具有重要影响。

不同材料和加工方式的工件,需要选择适当的冷却液类型,以确保切削区域的温度在合理范围内,同时也要注意冷却液对于工件表面的影响,避免出现腐蚀或氧化等负面影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

五轴加工中心参数

1. 设备基本要求:

*1.1机床结构:床身采用龙门结构,大理石铸造床身,立式主轴及回转摆动工作台(B,C 轴)的结构形式,具有五轴联动的加工功能;

1.2机床结构设计合理,刚性强,稳定性好,并采用系统具有的动态品质和热稳定性,需能连续稳定工作,精度保持寿命长。

2. 技术规格及要求:

2.1机床要求及主要技术参数

2.1.1工作台尺寸:工作台尺寸≥600×500mm;

*2.1.2工作台为单支撑,承重≥400kg;

*2.1.3主轴采用全集成电主轴,主轴最高转速≥18000r/min;

*2.1.4主轴最大扭矩:≥130Nm;

*2.1.5主轴最大功率:≥35KW;

2.1.6主轴锥孔:SK40;

*2.1.7工作行程:

(1)X轴行程:≥600mm;

(2)Y轴行程:≥500mm;

(3)Z轴行程:≥500mm;

(4)C轴行程:360°;

(5)B轴行程:-5~110°;

2.1.8 最小位移增量

(1)X\Y\Z最小位移增量:≤0.001mm;

(2)A\C轴最小位移增量:≤0.001°

*2.1.9定位精度:X\Y\Z直接测量系统(全闭环)光栅或磁栅;

(1)X\Y\Z轴定位精度:≤0.008mm VDI/DGQ 3441标准;

(2)B\C轴定位精度:B轴≤10arc sec,C轴≤10arc sec VDI/DGQ 3441标准;

*2.1.10快移速度:

(1)X\Y\Z轴快移速度:≥50m/min;

(2)B\C轴快移速度:≥50r/min;

2.1.11刀库

(1)刀库容量:≥30把,SK40;

(2)最大刀具直径(相邻刀位满时)≥80mm;

(3)最大刀具直径(相邻刀位空时)≥130mm;

(4)最大刀具长度≥300mm;

(5)最大刀具重量≥6kg;

*2.1.12机床配置标准要求:

(1)主轴、驱动、工作台的主动冷却系统;

(2)移动电子手轮;

(3)海德汉TS 649红外线测头;

(4)五轴精度校准工具包;

(5)机床具有全封闭防护外罩;

(6)自动排屑器;

(7)冷却液喷枪;

(8)自动化准备:包含自动开合舱门、4通道旋转接头,回转摆动工作台;

(9)提供配套刀柄,包括立铣刀刀柄20个,精镗刀1套,盘铣刀刀柄与刀盘2套。

2.2数控系统:

*2.2.1数控系统:采用海德汉iTNC 530 HSCI或西门子840D,或同等及更高性能的国际知名品牌数控系统。

2.2.2配备以太网、串口,支持远程读取机床位置数据,远程操控机床;

2.2.3 提供profibus或profinet接口;

*3. 五轴编程软件:正版德国hyperMILL高端5轴加工软件(2014版本或最新版本),提供与上述五轴加工中心匹配的后处理模块,并提供授权证书。

包括如下:

具有完整复合建模系统,包括线框造型、基本曲面造型、高级曲面造型和实体造型的全部功能模块;包含所有完整2D加工策略和标准3D加工策略,包含所有OPENMIND标准三轴后置处理器。

包括全部内置接口(IGES/VDA/STEP)等。

3.1 三轴加工:

3.1.1 可根据加工模型自动进行粗加工及精加工;

3.1.2 STL数据直接加工;

3.1.3 粗加工提供自动行切;

3.1.4 按模型偏置加工;

3.1.5 模型三维轮廓加工;

3.1.6 提供材料残余量粗加工;

3.1.7 精加工提供等高精加工;

3.1.8 平行精加工;

3.1.9 环绕精加工;

3.1.10 三维偏置精加工及自动清根加工等功能。

3.2 五轴加工部分:

3.2.1 对加工模型进行整体5轴加工;

3.2.2 五轴全程自动防干涉并可自动调整刀轴进行避让功能;

3.2.3 五轴刀轴摆角运动自动光顺功能;

3.2.4 实现多轴钻孔加工;

3.2.5 实现五轴定位加工,并具有自动寻找定位的方向功能;

3.2.6 五轴产品/模具加工;

3.2.7 五轴再加工,将3轴刀具转为5轴刀路。

3.3提供可模拟仿真功能:

3.3.1 提供机床模型;

3.3.2 具有去除材料功能的5轴联动仿真模拟;

3.3.3 提供碰撞、超程检验功能;

3.3.4 模拟过程中需可随时放大缩小、旋转、平移,方便观测。

3.4实现干涉检查:

3.4.1 保证所有加工功能的安全性;

3.4.2 进行无干涉加工;

3.4.3 甚至在一些“危险”区域也能保证安全和无干涉。

3.4.5无需第三方软件验证支持;

3.5. 提供客户机床相关后置程序;

3.6. 提供基础刀具库

备注:五轴模块包含:

(1)5轴联动后置处理器(含4轴);

(2)5轴模具加工模块;

(3)5轴曲面加工模块;

(4)5轴透平叶片加工模块;

(5)5轴透平叶轮加工模块;

(6)5轴定位加工包(含4轴);

(7)5轴模具&产品加工包(含4轴);

(8)5轴加工中心仿真模拟模块(含4轴)。

3.7 培训:

(1)基础培训:2人3次培训,任选每月一次,每次5个工作日;

(2)hyperMILL高级五轴编程+五轴实做培训:30天(北京或者指定培训中心+现场);(3)培训合格授予hyperMILL高级培训证书。