课题:车削三角形螺纹的方法

三角形螺纹车削方法

主讲:郝金星

2009.11.18

1、螺纹测 量包括哪些 参数? 2、螺纹测量 的方法有 哪些?

复 习 提 问

3、如何用螺 纹量规判 断螺纹合 格与否?

一、三角形螺纹车削方法

三角形螺纹的车削方法有低速和高速两 种,低速车削使用高速钢螺纹车刀,高速 车削使用硬质合金螺纹车刀。 低速车削精度高,表面粗糙度好,但效 率低。 高速车削速度高,方法得当可以得到较 高的表面粗糙度。

小 结

• 三角形螺纹车 削有低速和高 速车削两种。 • 低速车削包括 直进法、左右 切削法、斜进 法。

课后作业

• 熟练三角形车削方法。 • 学习三角形螺纹的车削用量选择。Leabharlann 再 见外螺纹车削方法

由于三角形螺纹车刀刀尖强度较差, 工件条件恶劣,加之两侧切削刃同时 参加切削,则会产生较大的切削抗力, 将引起工件振动,影响加工精度和表 面粗糙度

(1)低速车削 直进刀法: 中滑板横向进给,适于车削螺距小 于三的螺纹粗、精车。 (2)左右切削法: 中滑板横向进给,同时小滑板将车 刀向左或向右作微量移动。适于车削 梯形以外的各类螺纹的粗、精车。

•

高速车削

• 高速车削只能采用直进法,而不能采用左 右进刀法,否则会拉毛牙型的侧面,影响 螺纹精度。此时由于车刀对工件的挤压力, 容易使工件胀大,故车削前工件大径一般 比公称直径小约0.13P

二、切削用量的选择

• 车削螺纹的切削用量应根据工件材质、螺 纹牙型角和螺距的大小,及所处的加工阶 段等因素来决定。 • 精车时切削速度因车刀两刃夹角小,散热 条件差,故切削速度应比车外圆时低。粗 车时选100~180r/min,精车选44~ 72r/min.

车削外螺纹时, 大部分余量在 顺向走刀方向 一侧切去;车 削内螺纹时, 为了改善刀柄 受力变形,大 部分余量应在 尾座一侧切去。

车工第六章3螺纹加工

z1 z3 P工 z2 z4 P丝

3)调整机床间隙 间隙大,车削螺纹时容 易产生“扎刀”现象。所以在车螺纹之前, 应调整中、小滑板的镶条间隙,使之松紧适 当。间隙过小,则操作不灵活,摇动滑板费 力。

4)如果车削的是左旋螺纹,则变换三星轮 的位置

螺纹车削调整项: ①调整主轴转速;

②调整螺距;

③脱开光杠进给机构,改由丝杠进给。

例如:P=2.5mm的米制螺纹,进给手柄如何 交换? 按图(铭牌表)6-30并找到手柄所属的位置 手柄Ⅰ置于B上,将手Ⅱ柄2置于Ⅱ处,将手轮3 拉出转到6与 相对的位置后,便可。 交换齿轮箱的齿轮分别是:A=63,B=100,

弹性刀杆螺纹刀

低速车三角形螺纹进给次数进刀格数表

M24 P=3mm

进刀 次数

中滑板进 刀 格 数

小滑板赶刀格数

左

右

1

30

0

中滑板进 刀 格 数

M20 P=2.5mm 小滑板赶刀格数

左

右

30

0

2

15

6

15

6

3

13

6

13

6

4

10

4

8

4

5

8

4

5

2

6

7

2

3

2

7

5

2

2

0

8

3

1

1

1

M16 P=2mm

中滑板 进 刀 格 数

C=75.

2)调整交换齿轮 某些车床需要调整交换齿 轮,根据要求进行调整,

① 切断机床电源,车头变速手柄放在空挡位 置;

三角形螺纹车刀刃磨及车削方法

三角形螺纹车刀刃磨及车削方法一、组织教学:学生提前5分钟在车间门口集中,整队检查人数,安全装束是否做好。

二、实习教学要求1.了解三角螺纹车刀材料及几何参数2.掌握三角螺纹车刀刃磨方法和刃磨要求3、根据工件螺距,查车床进给箱的铭牌及调整手柄位置和挂轮。

4、能根据螺纹样板正确装夹车刀。

5、掌握车三角螺纹的基本动作及方法。

三、授课内容1、螺纹车刀材料的选择。

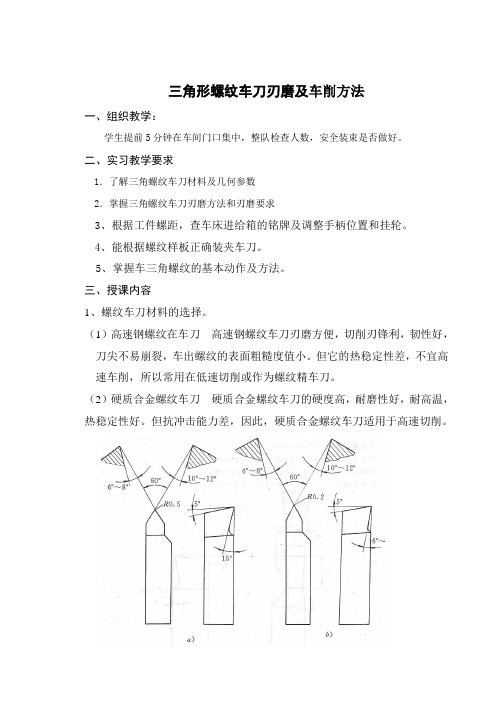

(1)高速钢螺纹在车刀高速钢螺纹车刀刃磨方便,切削刃锋利,韧性好,刀尖不易崩裂,车出螺纹的表面粗糙度值小。

但它的热稳定性差,不宜高速车削,所以常用在低速切削或作为螺纹精车刀。

(2)硬质合金螺纹车刀硬质合金螺纹车刀的硬度高,耐磨性好,耐高温,热稳定性好。

但抗冲击能力差,因此,硬质合金螺纹车刀适用于高速切削。

2、刃磨螺纹车刀有四点要求:1)当螺纹车刀径向前r p=00时,刀尖角应等于牙型角;当螺纹车刀径向前角r p>00时,刀尖角必须修正。

2)螺纹车刀两侧切削刃必须是直线。

3)螺纹车刀切削刃应具有较小的表面粗糙度值。

4)螺纹车刀两侧后角是不相等的,应考虑车刀进给方向的后角受螺纹升角的影响而加减一个螺纹升角φ。

3、螺纹车刀具体刃磨步骤1)先粗磨前刀面;2)磨两侧后刀面,以初步形成两刃夹角。

其中先磨进给方向侧刃(控制刀尖角εr /2及后角α0+φ),再磨背进给方向侧刃(控制好刀尖角εr及后角α0—φ);3)精磨前刀面,以形成前角;4)精磨后刀面,刀尖角用螺纹车刀样板来测量,能得到正确的刀尖角5)修磨刀尖,刀尖侧棱宽度约为0.1P;6)用油石研磨刀刃处的前后面(注意保持刃口锋利)。

4、刃磨时应注意的问题1)刃磨时,人的站立姿势要正确。

在刃磨整体式内螺纹车刀内侧时,易将刀尖磨歪斜。

2)磨削时,两手握着车刀与砂轮接触的径向压力应不小于一般车刀。

3)磨外螺纹车刀时,刀尖角平分线应平行刀体中线;磨内螺纹车刀时,刀尖角平分线应垂直于刀体中线。

4)车削高阶台的螺纹车刀,靠近高阶台一侧的刀刃庆短些,否则易擦伤轴肩,5)粗磨时也要用车刀样板检查。

数控车床加工工艺编程-车削内三角螺纹

二、内螺纹车刀几何角度及安装

粗车刀

精车刀

内螺纹车刀的刃磨方法与外螺纹车刀基本相同,但是刃磨刀尖角时,要特别注意它的平分线必须与刀杆垂直,否则车内螺纹时会出现刀柄碰伤工件内孔的现象。

1.螺纹车刀的几何角度

二、内螺纹车刀几何角度及安装

外螺纹车刀的对刀方法

车刀

牙底

牙顶

四、车削内三角形螺纹注意事项

1、车内螺纹时,应将小滑板适当调紧些,以防车削过程中小滑板产生位移造成螺纹乱牙现象。 2、车内螺纹时,退刀要及时、准确。退刀过早螺纹未车完,在加工盲孔时退刀过迟车刀容易碰撞孔底。 3、精车时必须保持车刀锋利,否则容易产生‘让刀’,致使螺纹产生锥形误差,一旦产生锥形误差,不能盲目增加背吃刀量,而是应让螺纹车刀在原切削深度上反复进行无进给切削来消除误差。 4、工件在回转中不能用棉纱去擦内孔,更不允许用手指去摸内螺纹表面,以免发生人身事故。 5、在加工过程中,中途换刀必须重新对刀,以防造成乱牙。

车削内三角形螺纹

一、内、外三角形螺纹加工方法对比

车外螺纹

车内螺纹

工件

卡盘

车刀Βιβλιοθήκη 车三角形内螺纹的方法与车三角形外螺纹的方法基本相同,但进刀与退刀的方向正好相反。车内三角形螺纹时,尤其是直径较小的内螺纹,由于刀柄细长、刚度低、切屑不易排出、切削液不易注入及车削时不便于观察等原因,造成车内三角形螺纹比车外三角形螺纹要有难度。内三角形螺纹车刀的尺寸大小受到螺纹孔径尺寸限制,一般内螺纹车刀的刀头径向长度应比孔径小3~5mm,刀柄太细车削时容易产生振动,刀柄太粗退刀时会碰伤内螺纹牙顶,甚至不能车削。

内螺纹车刀的对刀方法

1.螺纹车刀的安装

二、内螺纹车刀几何角度及安装

三角形外螺纹的车削

低速车削的方法

直进法 左右切削法 斜进法 分层切削法

三角形外螺纹的车削

三角形外螺纹的车削

车削步骤:

1.外圆刀车出外圆Φ15.7mm(外径尺 寸比基本尺寸小0.13P),切断刀开退刀 槽,倒角。

2.装螺纹刀,对刀。刀头伸出量: 20~25mm,约为刀杆厚的1.5倍。

3. 调整车床转速和螺距。选择主轴速度 为90r/min或110r/min(粗车)。选择 主轴速度为28r/min或35r/min(精车)

三角形外螺纹的车削

5.确定中拖板进刀格数 【问题4】:采用直进法、倒顺车车削三角形螺纹时, 应分步走,如何合理安排进刀格数?

吃刀数

中拖板进刀格数

吃刀数

中拖板进6

8

3

4

9

4

1

10

5

1

11

6

任务5 :三角形外螺纹的车削

6.采用直进法(P<3mm),倒顺车车螺纹。

7. 螺纹的测量和检查。(车削结束,提起开合螺母)

理论课到此结束 下面进行现场教学

本节课重点:三角形外螺纹的 车削

本节课重点:三角形外螺纹的车削

一、螺纹车刀的装夹

1. 装 夹 车 刀 时 , 刀 尖 一 般 应 对 准工件中心(可根据尾座顶尖 高度检差)。

2.车刀刀尖角的对称中心线必 须与工件轴线垂直,装刀时可 用样板来对刀。如果把车刀装 歪,就会产生牙型歪斜。

3.刀头伸出不要过长,一般为 20~ 25mm( 约为 刀杆厚度 的1.5倍)。

单击鼠标左键显示更多内容

三角形外螺纹的车削

车削步骤:

4.确定吃刀量(切削深度) 螺纹牙型高度是指在螺纹牙型上,牙顶到 牙底之间垂直于螺纹轴线的距离,它是车 削时车刀总切人深度。

车削三角形螺纹

车削螺纹时的动作练习

①选择主轴转速为200r/min左右,开动车床,将主轴倒、顺转数次,然后合上开合螺母,检查丝杠与开合螺母的工作情况是否正常,若有跳动和自动抬闸现象,必须消除。

②练习开合螺母的分合动作,先退刀、后提开合螺母(间隔瞬时),动作协调。

③试切螺纹,在外圆上根据螺纹长度,用刀尖对准,开车并径向进给,使车刀与工件轻微接触,车出一条刻线作为螺纹终止退刀标记,井记住中滑板刻度盘读数,退刀。将床鞍摇至离工件端面8至10牙处,径向进给0.05mm左右,调整刻度盘“0”位,以便车削螺纹副掌握切削深度。合下开合螺母,在工件表面上车出一条有痕螺旋线,到螺纹终止线时迅速退刀,提起开合螺母(注意螺纹收尾在三分之二圈之内)。图示为用钢直尺或螺距规检查螺距。

螺纹塞规,如图b所示,则是对三角形内螺纹进行综合测量的。使用方法和螺纹环规一样。

(a)

(b)

(表2-26图4、5)

图2-18车削三角形螺纹

(a)

(b)

(表2-26图1、2)

中径的测量

精度较高的三角形螺纹,可用螺纹千分尺测量,如图所示,所测得的千分尺读数就是该螺纹的中径实际尺寸。

(表2-26图3)

综合测量

用螺纹环规测量,如图a所示,综合检查三角形外螺纹。首先应对螺纹的直径、螺距、牙型和粗糙度进行检查,然后再用螺纹环规测量外螺纹的尺寸精度。如果环规通端正好拧进去,而止端拧不进,说明螺纹精度符合要求。对精度要求不高的螺纹也可用标准螺母检查(生产中常用),以拧上工件时是否顺利和松动的感觉来确定。检查有退刀槽的螺纹时,环规应通过退刀槽与台阶平面靠平。

单元二车工技能训练

项目七车削三角形螺纹

图2-17螺纹参数

表2-23螺纹刀具的刃磨

三角形螺纹车削教案

5ˊ

10ˊ

示范

指导老师示范

5ˊ

项目演练

操作

指导

1.指导学生操作姿势。

2.指导学生刀具如何正确安装。

3.指导学生如何保证螺距的正确性。

4.指导学生如何控制螺纹的有关尺寸。

5.指导学生如何保证螺纹的牙形角正确。

6.指导学生乱牙如何预防,及乱牙后的操作。

20ˊ

巡回

指导

检查学生实习前的工量具的准备情况;检查学生想、车削螺纹姿势;检查螺纹车削中测量方法是否正确;纠正车削螺纹中存在的问题;中途对刀的方法;切削用量的选择;实习保洁等。

教学评价

分析螺纹车削中存在的问题;教师、小组互评。

5ˊ

布置作业

车削螺纹相关的理论习题

现场设备保养

1.实习车间卫生清扫清除切屑2.及时给机床加润滑油

教学后记改进措施

三角形螺纹车削教案

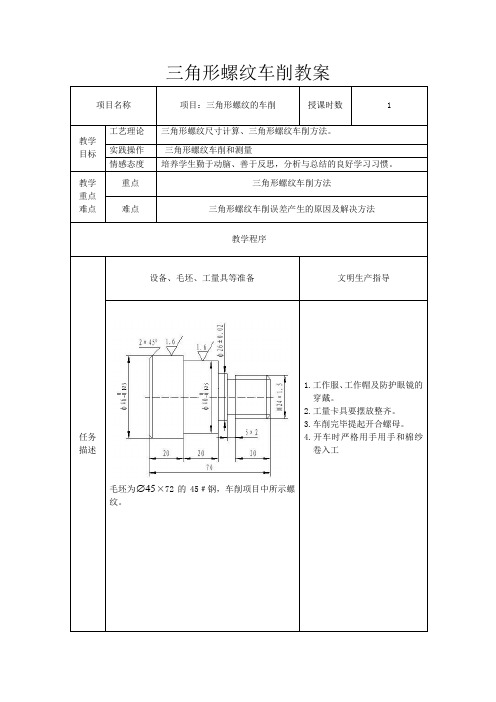

项目名称

项目:三角形螺纹的车削

授课时数

1

教学目标

工艺理论

三角形螺纹尺寸计算、三角形螺纹车削方法。

实践操作

三角形螺纹车削和测量

情感态度

培养学生勤于动脑、善于反思,分析与总结的良好学习习惯。

教学重点难点

重点

三角形螺纹车削方法

难点

三角形螺纹车削误差产生的原因及解决方法

教学程序

任务描述

设备、毛坯、工量具等准备

文明生产指导

毛坯为 ×72的45﹟钢,车削项目中所示螺纹。

1.工作服、工作帽及防护眼镜的穿戴。

2.工量卡具要摆放整齐。

3.车削完毕提起开合螺母。

4.开车时严格用手用手和棉纱卷入工

项目实施

工艺规程

时间分配

如何用数控车床车削三角形螺纹

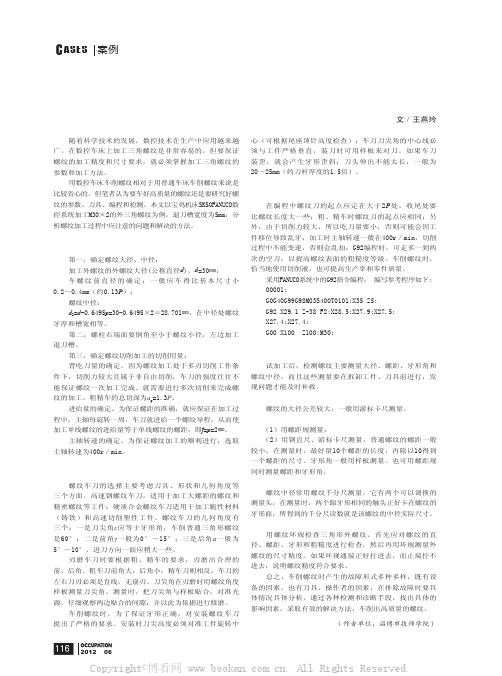

C OCCUPATION2012 06116案例ASES如何用数控车床车削三角形螺纹文/王燕玲随着科学技术的发展,数控技术在生产中应用越来越广。

在数控车床上加工三角螺纹是非常容易的,但要保证螺纹的加工精度和尺寸要求,就必须掌握加工三角螺纹的参数和加工方法。

用数控车床车削螺纹相对于用普通车床车削螺纹来说是比较省心的。

但笔者认为要车好高质量的螺纹还是要研究好螺纹的参数、刀具、编程和检测。

本文以宝鸡机床SK50FANUCO数控系统加工M30×2的外三角螺纹为例,退刀槽宽度为5mm,分析螺纹加工过程中应注意的问题和解决的方法。

一、车削螺纹工件的螺纹参数和工艺要求第一,确定螺纹大径、中径:加工外螺纹的外螺纹大径(公称直径d ),d =30㎜;车螺纹前直径的确定:一般应车得比基本尺寸小0.2~0.4mm(约0.13P );螺纹中径:d 2=d -0.6495p =30-0.6495×2=28.701㎜,在中径处螺纹牙厚和槽宽相等。

第二,螺柱右端面要倒角至小于螺纹小径,左边加工退刀槽。

第三,确定螺纹切削加工的切削用量:背吃刀量的确定。

因为螺纹加工处于多刃切削工作条件下,切削力较大且属于非自由切削,车刀的强度往往不能保证螺纹一次加工完成。

就需要进行多次切削来完成螺纹的加工。

粗精车的总切深为a p =1.3P 。

进给量的确定。

为保证螺距的准确,就应保证在加工过程中,主轴每旋转一周,车刀就进给一个螺纹导程,从而使加工单线螺纹的进给量等于单线螺纹的螺距,即f =p =2㎜。

主轴转速的确定。

为保证螺纹加工的顺利进行,选取主轴转速为400r/min。

二、车刀的选择、刃磨和安装螺纹车刀的选择主要考虑刀具、形状和几何角度等三个方面。

高速钢螺纹车刀,适用于加工大螺距的螺纹和精密螺纹等工件;硬质合金螺纹车刀适用于加工脆性材料(铸铁)和高速切削塑性工件。

螺纹车刀的几何角度有三个:一是刀尖角ε应等于牙形角,车削普通三角形螺纹是60°;二是前角γ一般为0°~15°;三是后角α一般为5°~10°,进刀方向一面应稍大一些。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课题:车削三角形螺纹的方法

教学目的:让学生掌握车削三角形外螺纹的方法

教学内容:1.螺纹车刀的安装

2.车削三角形外螺纹车削用量的选择

3.直进法低速车削M30X2-5g6g-40的三角形外螺纹。

4.高速车削M30X2-5g6g-40的外螺纹。

教学重点:车削三角形螺纹的两种方法优缺点及车削过程中的注意事项。

教学用具:幻灯片、螺纹车刀、样板、螺纹规、螺纹环规等。

教学方法:幻灯片、直述法

课时安排:1课时

教学过程:

一、复习提问:常见车刀材料有哪两大类?各有何特点?答:高速钢车刀:强度高、韧性好、韧口锋利、能承受较大的冲击力,但耐耐热性差,只能用于低速车削。

硬质合金车刀:硬度高、耐磨性好、红硬性也很高,适用于高速车削,但抗弯强度和冲击韧性差。

二、引入新课题提问

常用的两种车刀材料能不能用于三角形螺纹的车削?

答:可用高速钢螺纹车刀低速车削三角形螺纹。

可用硬质合金螺纹车刀高速车削三角形螺纹。

(一)低速直进法车削三角形外螺纹M30x2-5g6g-40

1 . 准备工作:

(1) 装夹工件平端面

(2) 装刀,按要求用样板装螺纹车刀

1)刀尖与工件轴线等高

2)刀尖角角平分线与工件轴线垂直。

(刀尖角略小于牙型角60º)

(3)粗/精车外圆柱面,使工件直径比公称直径尺寸小0.13p即

d工=40-0.13X2=39.8mm

(4)确定螺纹长度L=40mm,车退刀槽

(5)两端用螺纹车刀倒角至小径

(6)车床的调整:

1)调整滑板间隙。

间隙太松时,容易产生“扎刀”现象:而太

紧,摇动滑板费力费时。

2)按螺距P=2调整机床手柄位置.

3)选择合适的转速.

(7)切削液的选用。

课堂提问:用高速刚车刀切削必须使用切削液。

而硬质合金车刀切削不必使用切削液为什么?

2.车削过程:

(1)吃刀,使刻度对“0”位,接着刻度盘进2格,(刻度盘每格为0.05mm)试车螺纹

(2)用螺纹规检测螺距P是否为2mm。

注意:检查前必须先停车!

(3)分十二次选用合适的切削深度车削螺纹至小径d1,保证螺纹深度为1.2mm。

课堂提问:Vc和f 应为多少?

注:1.中滑板每格为0.05mm。

2.粗车选104r/min,精车选67r/min

(4) 用螺纹环规检测螺纹。

注:必须先停车!

螺纹环规有通端和止端二个,测量时通端刚好能旋入而止端不能

旋入则螺纹精度合格。

(5)调整机床手柄位置。

注意:一定要提起开合螺母。

一定要变丝杆为光杆!变速手柄置于空档位置!

(6)卸下工件。

课堂提问:低速车削三角形螺纹有什么特点?

(二)高速切削三角形外纹M30X2-5g6g-40

准备同上。

课堂提问:1.用不用切削液?2.转速是不是67r/min?

演示车削过程:

提示:因为高速切削,n=617r/min,p=2mm,通过计算1分钟车刀会沿进给方向移动1234毫米,车削40mm长的螺纹用不了2秒钟的时间,所以要求操作者动作熟练.反应灵敏.双手配合协调.精神集中!特别注意:1.右手退出螺纹刀时中滑板的旋向为逆时针!!!2.注意左手操纵杆下压的速度和力度!!!

课堂提问:高速切削螺纹时,机床主轴没有及时反转会有什么后果?

答:轻则损坏车刀和螺纹,重则使车床报废。

三.小结:两种切削方法的优缺点;

1.低速切削法加工出的工件精度高,表面质量好,不易扎刀但效率低

2.高速切削法效率高,但易扎刀,工件表面质量稍差。

四.作业:

1.初学者应选用低速还是高速车削法加工螺纹?

2.比较高低速车削螺纹时切削用量的选择?。