环氧丙烷的几种生产工艺及市场分析

环氧丙烷的生产现状及市场分析

采 用 共 氧 化 法 生 产 的 P 占世 界 总 产 量 的 5 % O 5

~

6 % 。共 氧 化 法 根 据 原 料 和 联 产 品 的 不 同 , 0

置部 分改进 , 能至 2 1 使产 02年底再提 高 7 ta合 0k/ , 计达 到 20k/ ;2 计划 至 21 0 ta( ) 06年在 蔚 山建 成第 2套 20k/ P O工 艺的 P 0 taH P O装 置 ;3 采用 S C () K

生 产 企 业 产 能 技 术 来 源

据报道 ,ut a H ns n公 司在 2 1 m 0 1年底 与 烟 台 万华 聚氨 酯 有 限 公 司签 署 了一 项 P 和 甲基 叔 O

丁基 醚 ( B 生 产 许 可证 协 议 , MT E) 授权 烟 台 万 华 公 司生 产 P O和 MT E, 中 MT E是 P 的 副 B 其 B O 产 品 。根 据 协 议 , 台 万 华 公 司利 用 该 技 术 在 烟 山东 烟 台 生 产 基 地 新 建 一 座 世 界 规 模 的 P / O MB T E工 厂 , 厂 2 1 新 0 1年 底 动 工 建 设 , 定 预 21 0 3年底 投 产 。 预 计 到 2 1 年 我 国 P 产 能 将 达 到 03 O 18 0k a 右 , 十二 五” 期 我 国 P 的产 能将 0 t 左 / “ 末 O

22 00年产 能 将 达 到 1. ta 年 均 增 长 率 约 为 06M/ ,

12 。世界 P .% O的产量 、 产能及 预测见表 1 。 西欧、 北美 和 亚 洲 是 世 界 P O主 要 生 产 和 消

环氧丙烷市场分析

环氧丙烷市场分析一、市场概况环氧丙烷是一种重要的有机化工产品,具有广泛的用途。

它主要用于制备环氧树脂、聚醚及其他化工产品。

环氧丙烷市场受到全球宏观经济形势、原材料供应状况、环保政策等多方面因素影响。

二、环氧丙烷市场需求分析1. 应用领域环氧丙烷在建筑、汽车、电子、涂料等行业都有广泛的应用,对市场需求影响巨大。

### 2. 国内市场需求随着国内经济的快速发展,环氧丙烷市场需求呈现出稳步增长的态势。

### 3. 国际市场需求环氧丙烷的国际市场需求也在不断增加,尤其受到一带一路倡议的推动,出口市场持续扩大。

三、供应情况分析1. 主要生产国家美国、中国、日本等国家是环氧丙烷的主要生产国,其中中国是目前环氧丙烷的领先生产国。

### 2. 供应链分析环氧丙烷的供应链较为复杂,主要由原材料供应、生产环节、销售渠道等环节组成,其中原材料供应是影响供应的重要因素。

四、市场竞争格局1. 主要竞争企业环氧丙烷市场竞争激烈,主要竞争企业有美国杜邦、中国石化、荷兰壳牌等。

### 2. 竞争策略分析竞争企业通过产品品质提升、研发创新、渠道拓展等方式来争夺市场份额,形成良性竞争格局。

五、市场发展趋势1. 技术进步推动市场发展随着技术进步,环氧丙烷的生产工艺不断改进,产品性能不断提高,市场前景广阔。

### 2. 环保政策影响环保政策的制定对环氧丙烷市场产生深远影响,企业需不断提升环保水平,以适应市场需求。

六、市场风险提示1. 原材料价格波动环氧丙烷的生产需要大量原材料,原材料价格波动会对企业产生一定的影响。

### 2. 竞争加剧市场竞争激烈,企业需不断提升竞争力,防范市场风险。

七、结论与展望环氧丙烷市场作为重要的化工产品,市场需求稳步增长,竞争格局激烈但仍充满机遇。

企业应抓住市场趋势,不断提升产品品质和服务水平,以应对市场挑战,实现可持续发展。

以上为环氧丙烷市场分析文档,供参考。

环氧丙烷氯化法、共氧化法和直接氧化法技术路线解析

环氧丙烷生产工艺氯醇化法、共氧化法和直接氧化法技术解析万华化学集团股份有限公司(以下简称万华化学)又一具有自主知识产权的高端技术打破国外公司技术垄断,“乙苯共氧化法高效绿色制备环氧丙烷成套技术”项目通过中国石油和化学工业联合会成果鉴定,继百万吨乙烯项目选择丙烷路线之后,将投资32.5亿元,在山东烟台实施该技术成果转化,建设一套年产30万吨环氧丙烷并联产65万吨苯乙烯的世界级规模工业化装置,该装置预计2021年建成投产。

该技术跟其他工艺路线有何不同呢?乙苯共氧化法高效绿色制备环氧丙烷成套技术”项目通过由中国工程院陈建峰院士、蹇锡高院士以及中国科学院李亚栋院士等行业知名专家组成的鉴定,专家委员会认为,该项目成果整体技术进入国际领先行列。

据悉,环氧丙烷是国家重点鼓励发展的高端石化产品,是支撑聚氨酯新材料、精细化工等产业发展非常重要的基础有机化工原料,其生产工艺主要有氯醇化法、共氧化法和直接氧化法。

随着我国精细化工和聚氨酯工业的发展,环氧丙烷产品市场前景日益广阔,但是目前我国环氧丙烷生产主要采用的是氯醇法生产工艺,该工艺存在对设备腐蚀严重、产生的含氯化钙废水严重污染环境等缺点。

乙苯共氧化法环氧丙烷生产技术具有三废少、联产物附加值高、能耗低、经济性好等综合优点,但技术长期被国外公司垄断。

为促进国内环氧丙烷产业技术升级,万华化学数年前就组建团队开始乙苯共氧化法环氧丙烷制造技术自主研究开发,并与浙江大学产学研合作开展小试工艺技术研究。

为突破技术封锁,万华化学的近百名科技人员参与了该项目的研发,并在核心催化剂、反应器关键装备及相关工艺上申请国内外发明专利18件,形成了自主知识产权保护。

同时,万华化学自主设计建成的年产500吨环氧丙烷并联产1100吨苯乙烯工业化试验装置,也一次投料试车成功,并累计实现稳定运行超过90天。

未来,万华化学将投资32.5亿元,在山东烟台实施该技术成果转化,建设一套年产30万吨环氧丙烷并联产65万吨苯乙烯的世界级规模工业化装置,该装置预计2021年建成投产。

环氧丙烷生产技术和市场分析

P O生产工艺有以美 国 Dw公司为代表的氯 o 醇法 , 以美国 Lodl 原 Ae ) 司为代表的共 yne ( l r 公 o 氧化 法 和 日本住 友化 学公 司开 发 的过 氧化 异丙 苯

(H ) 。 C P法

污水 污染 , 实现 了氯化 钠 闭路循 环 , 4 0k a装 在 0 t / 置上 运用 ,O生 产 成 本 降低 , 济 效 益 和 环 境 效 P 经 益较好 。Lmm s也 开 发 了 闭 路 循 环 改 良方 法 。 u u 共氧化 法 改进 有 S e 开 发 的第 四代 P S 生产 hl l OM

收 稿 日期 :0 5. 9 . 3 20 0 2 。

作者简介 : 林衍华 , 16 男,9 5年 出生 , 博士 , 高级 工程 师, 目前

从 事化 学工程和科技情报 工作, 已获得 中国专利 1 8项, 发表

论 文2 5篇 。

维普资讯

石

油

化

鲜 水 的使 用 量 , 减少 废 水排 出量 , 节 约能 源 , 并 既 可 以有效 地 降低 成本 支 出 , 又有 利 于环保 J 。 在各 种改 进 和 新 开 发 的 P O工 艺 中 , 友 的 住 C P法 已经实 现 了工业 化 。 日本 住 友 的 C P法 H H 20k aP 0 t O生 产装 置 于 20 / 02年底 在 千 叶石 化联

计投 资成本 可 降低 5 一1% , 量 集 成 可 使 能 % 0 热 耗 下 降 2% j hl还 开 发 了使 醇脱 水 后 大 部 0 。Sel

分 废水循 环利 用 的 短循 环 回路 工 艺 , 以减 少 新 可

环氧丙烷工艺技术概况

环氧丙烷工艺技术概况a)氯醇法氯醇法是传统的环氧丙烷工业生产路线,该法自20世纪30年代由美国UCC公司开发并进行工业生产以来,一直是生产环氧丙烷的主要方法。

截止到2009年6月,全球环氧丙烷的总生产能力约810万吨/年,其中氯醇法占33.58%。

氯醇法分为以石灰为皂化原料的传统氯醇法和以电解液(NaOH)为皂化原料的改良氯醇法。

1)传统氯醇法主要专利商:美国Dow Chemical、日本Asahi glass公司、Mitsui Chemicals和Showa denko 公司、意大利Enichem公司等。

主要工艺过程:丙烯、氯气和水按一定配比送入氯醇化反应器中进行反应,未反应的丙烯与反应中产生的HCl及部分的二氯丙烷等自反应器顶部排出,经冷凝除去氯化氢和有机氯化物,丙烯循环回用。

反应器底部得到氯丙醇质量分数为4~5%的盐酸溶液。

将该溶液与过量约10%的石灰乳混合后送入皂化塔中皂化,再经精馏即可得到环氧丙烷。

优点:传统氯醇法具有流程比较短,工艺成熟,操作负荷弹性大,产品选择性好、收率高,生产比较安全,对原料丙烯纯度的要求不高,投资少,无引起市场干扰的联产产品,其产品具有较强的低成本竞争力等优点。

缺点:传统氯醇法存在的最大问题是设备易于腐蚀,在生产过程中产生大量含氯污水(每吨产品约产生45~60吨废水和2.1吨氯化钙)废渣,该废水具有温度、pH值、氯根含量、COD含量和悬浮物含量“五高”的特点,处理成本高,造成严重的环境污染。

世界上大多数发展中国家和地区采用传统氯醇法技术,装置规模都比较小。

例如:俄罗斯、东欧、巴西、印度和中国。

少数发达国家的老装置也在使用该技术(如日本、德国),面临被淘汰。

2)改良氯醇法主要专利商:美国Dow Chemical和意大利Enichem公司。

主要工艺过程:改良氯醇法是用烧碱代替石灰乳,在常压或减压条件下于80~130℃与氯丙醇发生皂化反应。

该法提高了氯丙醇的转化率和环氧丙烷的收率,同时抑制了皂化副反应的发生,提高了环氧丙烷的选择性。

环氧丙烷工业应用和生产工艺(更新至2017年)

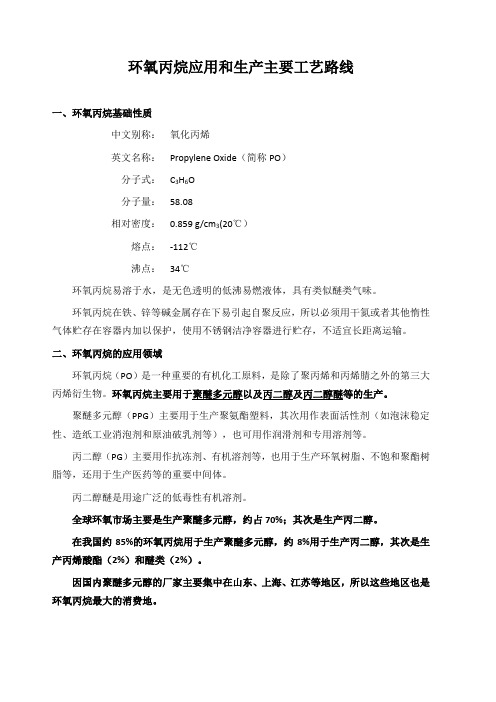

环氧丙烷应用和生产主要工艺路线一、环氧丙烷基础性质中文别称:氧化丙烯英文名称:Propylene Oxide(简称PO)分子式:C3H6O分子量:58.08相对密度:0.859 g/cm3(20℃)熔点:-112℃沸点:34℃环氧丙烷易溶于水,是无色透明的低沸易燃液体,具有类似醚类气味。

环氧丙烷在铁、锌等碱金属存在下易引起自聚反应,所以必须用干氮或者其他惰性气体贮存在容器内加以保护,使用不锈钢洁净容器进行贮存,不适宜长距离运输。

二、环氧丙烷的应用领域环氧丙烷(PO)是一种重要的有机化工原料,是除了聚丙烯和丙烯腈之外的第三大丙烯衍生物。

环氧丙烷主要用于聚醚多元醇以及丙二醇及丙二醇醚等的生产。

聚醚多元醇(PPG)主要用于生产聚氨酯塑料,其次用作表面活性剂(如泡沫稳定性、造纸工业消泡剂和原油破乳剂等),也可用作润滑剂和专用溶剂等。

丙二醇(PG)主要用作抗冻剂、有机溶剂等,也用于生产环氧树脂、不饱和聚酯树脂等,还用于生产医药等的重要中间体。

丙二醇醚是用途广泛的低毒性有机溶剂。

全球环氧市场主要是生产聚醚多元醇,约占70%;其次是生产丙二醇。

在我国约85%的环氧丙烷用于生产聚醚多元醇,约8%用于生产丙二醇,其次是生产丙烯酸酯(2%)和醚类(2%)。

因国内聚醚多元醇的厂家主要集中在山东、上海、江苏等地区,所以这些地区也是环氧丙烷最大的消费地。

二、环氧丙烷主要生产工艺1、氯醇法,(1931实现工业化)主要反应式:⏹氯醇化反应⏹皂化反应皂化是氯醇与碱反应制取环氧化物的过程。

氯醇法制环氧丙烷的原料消耗80年代,我国引进了日本旭硝子、日本三井、美国陶氏等公司的氯醇法技术,我国的生产企业不断对氯醇法工艺装置进行改扩建,使我国环氧丙烷的产能得到了较大的突破;但氯醇法工艺每生产1t环氧丙烷大约有40~60t含氯化物的废水和2~4t的废渣产生,这种工艺生产的废水处理非常困难,污染严重。

此外,氯醇法生产过程中产生的次氯酸也对设备有很大的腐蚀,因此,不管是从经济方面,还是环境保护方面,氯醇法生产工艺都已经不适应现代社会的发展。

环氧丙烷

编辑本词条缺少信息栏,补充相关内容使词条更完整,还能快速升级,赶紧来编辑吧!环氧丙烷,又名氧化丙烯、甲基环氧乙烷,是非常重要的有机化合物原料,是仅次于聚丙烯和丙烯腈的第三大丙烯类衍生物。

环氧丙烷为无色醚味液体,低沸点、易燃。

有手性,工业品一般为两种对映体的外消旋混合物。

与水部分混溶,与乙醇、乙醚混溶。

与戊烷、戊烯、环戊烷、环戊烯、二氯甲烷形成二元共沸混合物。

有毒,对粘膜和皮肤有刺激性,可损伤眼角膜和结膜,引起呼吸系统疼痛,皮肤灼伤和肿胀,甚至组织坏死。

目录1基本信息2安全术语3风险术语4制备5应用6理化性质7四氯化碳8运作流程9安全毒性10主要用途11生产方法▪简介▪⑴氯醇法▪⑵共氧化法▪⑶异丙苯氧化法▪⑷(HPPO法)▪⑸氧气直接氧化法12行业发展▪发展历程▪市场需求层次▪存在的问题▪未来发展前景13安全信息1基本信息编辑中文名称环氧丙烷[1]中文别名氧化丙烯;PO;甲基环氧乙烷;(±)-环氧丙烷英文名称:Propylene oxide;简称:PO英文别名1,2-Epoxypropane; Methyloxirane; Propyleneoxide,99%CAS RN:75-56-9EINECS:200-879-2[1]分子式:C3H6O分子量:58.08摩尔质量:58.08 g/mol密度:0.830 g/cm3 (20 °C)熔点:-112 °C危险品标志: F+:Highly flammable;T:Toxic;风险术语:R12:;R20/21/22:;R36/37/38:;R45:;R46:;安全术语:S45:;S53:;在水中的溶解度:易溶(405 g/L,20 °C)折射率(nD):1.3664 (20 °C)2安全术语编辑S45In case of accident or if you feel unwell, seek medical advice immediately (show the label whenever possible.)若发生事故或感不适,立即就医(可能的话,出示其标签)。

环氧丙烷的工艺流程

环氧丙烷的工艺流程

环氧丙烷是一种重要的有机化工产品,广泛应用于涂料、粘合剂、染料和树脂等领域。

下面将介绍环氧丙烷的工艺流程。

环氧丙烷的主要生产工艺是通过乙基氯和氢氧化钠反应得到丙烯醇,然后将丙烯醇进行环氧化反应得到环氧丙烷。

首先,将乙烯经过乙烯裂解装置进行裂解,裂解出的乙烯和氯气在催化剂的作用下进行氯化反应,得到乙基氯。

然后,将乙基氯和氢氧化钠在反应釜中进行反应,得到丙烯醇。

该反应为乙基氯和氢氧化钠的醇化反应。

反应后,产物经过中间处理,得到较高纯度的丙烯醇。

接下来,将丙烯醇与过氧化苯甲酰在一定温度下进行环氧化反应,得到环氧丙烷。

该反应为丙烯醇与过氧化苯甲酰的氧化反应。

反应后,产物经过过滤、脱色、蒸馏等处理步骤,得到纯度较高的环氧丙烷。

在环氧丙烷的生产过程中,需要进行反应温度、反应时间、反应压力等参数的控制。

同时,还需要对反应中的中间产物进行中间处理,以保证最终产品的纯度。

环氧丙烷的工艺流程中,还涉及到废气处理和废水处理等环保措施。

废气处理是通过收集和处理生产过程中产生的废气,将其中的有害物质净化,达到排放标准。

废水处理是指对生产过程中产生的废水进行处理,去除其中的有害物质,降低对环境的影响。

总结起来,环氧丙烷的工艺流程包括乙基氯和氢氧化钠的醇化反应和丙烯醇与过氧化苯甲酰的环氧化反应。

在生产过程中需要对反应参数进行控制,同时实施废气处理和废水处理等环保措施。

通过这些工艺步骤和控制措施,可以生产出优质的环氧丙烷产品。

中国环氧丙烷行业工艺路线及产能竞争格局分析山东有较强“定价权”

中国环氧丙烷行业工艺路线及产能竞争格局分

析山东有较强“定价权”

环氧丙烷(PO)是除聚丙烯和丙烯腈外的第三大丙烯衍生物,主要用于生产聚醚、丙二醇等,它可以制成聚氨酯泡沫,它也可以制成第四代洗涤剂非离子表面活性剂、油田破乳剂、农药乳化剂等。

环氧丙烷的衍生物广泛用于家具、家电、汽车、建筑、涂料等行业。

1、环氧丙烷工艺路线对比:氯醇法逐步退出,非氯醇法工艺以海外工艺包为主

目前,中国环氧丙烷生产工艺52%是氯醇法,但是由于氯醇法生产规模较小、污染严重,现已被相关政策进行限制,间接氧化法(共氧法)和直接氧化法工艺逐渐成为企业生产首选。

同时,中国非氯醇法工艺以海外先进企业技术为主。

环氧丙烷工艺路线对比分析

2、区域竞争情况:华东地区区域集中度高

显示,现阶段,中国环氧丙烷行业生产企业共有19家,其中华东地区有13家,其生产企业的产能占全国总产能的71%,并且该区域的山东省是国内环氧丙烷生产大省,占全国总产能的38。

3%,具有较强的“定价权”。

由此可见,中国环氧丙烷行业区域集中度较高。

中国环氧丙烷生产商产能及工艺

3、企业规划产能增多,环氧丙烷供给结构转变

目前,中国已无新增氯醇法的产能。

随着国内环保趋严,氯醇法装置的开工率走低,氧化法或成环氧丙烷行业工艺主流。

根据企业2022年后的产能规划,中国PO产能扩张规模大,拟在建产能合计为254万吨,部分规模较小的装置会因为环保压力大、盈利性差而退出,小于10万吨/年的氯醇法生产企业将在3-5年内全部退出,PO供应能力或将影响30万吨。

2022年后中国拟建PO产能统计。

国内环氧丙烷生产状况与市场分析

国内环氧丙烷生产状况与市场分析2003.3.21PO供求分析我国环氧丙烷随着精细化工和聚氨酯行业的发展,总体需求呈上升态势。

我国环氧丙烷生产厂家大约有20余家,全部为氯醇法生产工艺,正常生产的只有十几家,目前生产能力在2万吨/年以上的有9家企业,其合计能力为44万吨/年,占总生产能力的89.2%。

新建项目情况中国海洋石油集团公司壳牌石化25万吨/年的PO项目将于2005年投产;山东东大化学工业集团将在2004~2005年,把PO生产能力提高到12万吨/年,同时把多元醇的产能提高到12万吨/年。

国外公司同样看好中国市场,陶氏化学计划在中国天津或其他地方建造25万吨/年PO装置,作为其世界级规模PU项目的一部分;亨斯迈公司也在对2010年后投产的 PO项目进行考察;拜耳在上海漕泾的合资化工联合企业的投资中,也有扩产PO的考虑。

中国作为亚洲的PO消费大国,自然已成为邻国PO出口的目标市常日本与Lyondell的合资企业———NihonOxirane的20万吨/年项目投产后,将大量出口PO到中国,有关人士估计其年出口量将达5万吨;住友化学在新加坡的20万吨/年装置建成后,也将把中国作为其主要的目标市场之一。

综上所述,随着全球经济危机的趋缓,环氧丙烷(PO)作为重要的基础化工原料正随着聚氨酯(PU)需求增长加快,其市场也将开始逐渐好转。

专稿:世界环氧丙烷生产状况与市场分析2003.3.21PO供求分析市场人士预计,2003~2010年欧洲的PO需求年增幅将达3%~5%,亚洲增幅将更大,特别是中国需求增长速度惊人,PO生产商的新一轮扩产热潮已然掀起。

全球市场健康发展当前全球的PO生产能力已经达到600万吨/年,其中陶氏化学和Lyondell公司的生产能力占总产能的50%。

在PU工业发展的强势拉动下,2002年全球PO需求维持着健康的发展势头,PO市场总体平衡。

但在不久的将来,大量新建PO装置的出现则可能导致市场无法消化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一环氧丙烷的几种生产工艺及对比环氧丙烷,又名氧化丙烯,英文名称propylene oxide (P0)。

它是一种无色、具有醚类气味的低沸易燃液体。

工业产品为两种旋光异构体的外消旋混合物。

凝固点一112.13℃,沸点34.24℃,相对密度0.859。

与水部分混溶,与乙醇、乙醚混溶,并与二氯甲烷、戊烷、戊烯、环戊烷、环戊烯等形成二元共沸物。

有毒,对人体有刺激性。

环氧丙烷(P0)是一种重要的有机化工产品,也是丙烯系列产品中仅次于聚丙烯和丙烯睛的第三大衍生物,同时也是一种重要的基本有机化工原料。

环氧丙烷具有广泛的用途,主要用于生产聚醚多元醇(PPG)、丙二醇(PG)、丙二醇醚、异丙醇胺、轻丙基甲基纤维素醚、轻丙基纤维素醚等,也是非离子表面活性剂、油田破乳剂、农药乳化剂、溶剂、增塑剂、润滑剂、阻燃剂等的主要原料。

广泛应用于化工、轻工、医药、食品和纺织等行业。

目前生产环氧丙烷的主要工业生产工艺有氯醇法,共氧化法和直接氧化法(HPPO)。

国内只有氯醇法和共氧化法,按年产量计算氯醇法占74%,共氧化法占24%。

国内目前还没有直接氧化法的装置。

国内环氧丙烷的年产能与需求对照表单位:万吨环氧丙烷PO的生产工艺较多,目前国内外已工业化的主要有:氯醇化法、共氧化法和过氧化氢氧化法(简称HPPO法),其中共氧化法又可以分为乙苯法和异丁烷法两种。

根据2007年世界PO生产能力统计,氯醇化法占总生产能力的40.3%,共氧化法占51.5%,HPPO法占5%。

在共氧化法中,乙苯法占世界总生产能力的24.9%,异丁烷法占26.6%。

1、直接氧化法:丙烯用双氧水直接氧化制环氧丙烷。

催化剂为TS-1,钛硅分子筛。

2、共氧化法:以异丁烷或乙苯作为氧的载体,预先制成有机过氧化物,然后与丙烯反应制环氧丙烷。

3、氯醇法或氯碱法:丙烯通过氯醇化过程用卤素氧化制环氧丙烷。

据估计每生产1吨PO伴生2.1t,至少43t的废水排放。

【工艺比较】一、 PO三种工艺路线比较表一:基本情况工艺类别原料成本亿/万tPO废水吨/tPO副产物/tPO 缺点氯醇法 2.10 43吨CaCl2二氯丙烷1、废水量大2、副产物廉价3、设备腐蚀严重共氧化 2.77/4.69 约1吨叔丁醇或苯1、工艺路线长。

2、投资大。

从上表容易看出,直接氧化法较氯醇法,技术先进,无副产物,环境友好,而且装置投资少。

表二:优缺点比较二、 EO\PO直接氧化法比较1、乙烯完成氧化的速率常数是其直接氧化的2.3倍,丙烯完全氧化的速率常数是其直接氧化的25倍;2、乙烯完全氧化的活化能高于其直接氧化的活化能,丙烯完全氧化的活化能却低于其直接氧化的活化能。

因此,PO直接氧化法的工业开发较EO直接氧化法,技术难度大很多。

【集成技术】由于高浓度的H2O2无法长距离运输,必须现场配套提供。

资料显示的一种方法为乙基蒽醌(或叔丁基蒽醌与乙基蒽醌的混合物)(QH2)与分子氧、丙烯在TS-1催化作用下,集成反应生成环氧丙烷,Q通过加氢还原完成反应循环。

QH2 + O2 → Q + H2O2H2O2 + CH3CH=CH2 →PO + H20Q + H2 → QH2集成工艺的环氧丙烷收率为78%。

(1)氯醇法氯醇法生产历史悠久,工业化已有60多年,以美国陶氏化学(DowChemical)公司的氯醇法为代表。

氯醇法的主要工艺过程为丙烯氯醇化、石灰乳皂化和产品精制,其特点是生产工艺成熟、操作负荷弹性大、选择性好,对原料丙烯的纯度要求不高,从而可提高生产的安全性,建设投资少。

由于固定资产投入少,产品成本较低,其产品具有较强的成本竞争力。

目前世界环氧丙烷约40%的产能为氯醇法。

氯醇法的缺点是水资源消耗大,产生大量废水和废渣,每生产1t环氧丙烷产生40~50t含氯化物的皂化废水和2t以上的废渣,该废水具有温度高、pH值高、氯根含量高、COD含量高和悬浮物含量高的“五高”特点,难以处理。

同时,氯醇法还消耗大量高能耗的氯气和石灰原料,而氯和钙在废水和废渣中排放掉,生产过程中产生的次氯酸对设备的腐蚀也比较严重。

中国环氧丙烷生产始于20世纪60年代,采用自行开发的氯醇法工艺路线。

20世纪80年代末和90年代初,中国先后引进了日本旭硝子公司、三井东压公司、昭和电工公司和美国陶氏公司氯醇法技术,锦化化工、山东滨化、中石化上海高桥石化、天津大沽化工等企业环氧丙烷装置建成投产后取得了较好的经济效益,生产水平得到较大提高。

目前,除中海壳牌25万t/a环氧丙烷装置采用共氧化法外,国内现有80%的环氧丙烷产能使用氯醇法。

(2)共氧化法共氧化法又称哈康法,包括异丁烷共氧化法和乙苯共氧化法2种,分别由异丁烷或乙苯与丙烯进行共氧化反应,生成叔丁醇或苯乙烯,同时联产环氧丙烷。

共氧化法由美国奥克兰公司开发,现为美国莱昂德尔(Lyondell,也译为利安德)公司所有。

共氧化法克服了氯醇法的腐蚀大、污水多等缺点,具有产品成本低(联产品分摊成本)和环境污染较小等优点。

自1969年工业化以来,在世界范围发展迅速,目前,共氧化法环氧丙烷产能已占世界总产能的55%左右。

共氧化法的缺点是工艺流程长,原料品种多,丙烯纯度要求高,工艺操作在较高的压力下进行,设备材质多采用合金钢,设备造价高,建设投资大。

同时,环氧丙烷在共氧化法生产中,只是1个产量较少的联产品,每吨环氧丙烷要联产2.2~2.5t苯乙烯或2.3t叔丁醇,原料来源和产品销售相互制约因素较大,必须加以妥善解决,只有环氧丙烷和联产品市场需求匹配时才能显现出该工艺的优势。

此外,共氧化法产生的污水含COD也比较高,处理费用约占总投资的10%。

国内环氧丙烷生产一直采用氯醇法工艺。

2006年3月,随着中海壳牌年产25万t环氧丙烷装置投产,环氧丙烷生产格局发生一定变化。

中海壳牌项目是目前国内最大的1套环氧丙烷装置,也是唯一采用环氧丙烷/苯乙烯共氧化联产法工艺的环氧丙烷装置。

预计2009年底,Lyondell与中石化合资在镇海建设的28万t/a 共氧化法环氧丙烷生产装置将建成投产。

(3)异丙苯氧化法异丙苯氧化法由日本住友(Sumitomo)化学公司开发,采用钛基催化剂的固定床反应器,以过氧化氢异丙苯(CHP)为氧化剂,CHP使丙烯环氧化得到环氧丙烷和二甲基苄醇,后者脱水为α-甲基苯乙烯,然后再加氢生成异丙苯,异丙苯氧化成CHP后循环使用。

异丙苯氧化法实际是共氧化法的1种改进,与共氧化法的主要区别在于使用异丙苯替代了乙苯,并且异丙苯循环使用,不产生联产品。

由于该工艺无需联产苯乙烯所需的辅加设备,装置投资费用比共氧化法约低1/3,也无需使用氯气的氯醇法工艺所需的防腐设备。

2003年5月,住友化学公司投资1亿多美元,在日本千叶建成采用其独有异丙苯氧化法工艺的20万t/a环氧丙烷装置。

此外,住友与沙特阿拉伯-美国石油公司(SaudiAramco)在沙特的合资企业也将采用住友异丙苯氧化法技术建设20万t/a的环氧丙烷装置。

(4)过氧化氢直接氧化法(HPPO法)过氧化氢真接氧化法是由过氧化氢(双氧水)催化环氧化丙烯制环氧丙烷的新工艺,生产过程中只生成环氧丙烷和水,工艺流程简单,产品收率高,没有其他联产品,基本无污染,属于环境友好的清洁生产系统。

目前过氧化氢真接氧化法工艺分别由赢创工业集团(原德固萨,Degussa)与伍德(Uhde)公司、陶氏化学和巴斯夫(BASF)公司联合开发和工业化推广。

2001年,赢创工业集团和伍德公司在德国法兰克福建设了1套过氧化氢法试验性装置,测试最佳催化剂和测定临界参数,并开始对技术进行工业化设计。

2003年,赢创推出该技术的商业化工艺包。

2006年5月,韩国环氧丙烷和聚酯薄膜生产商SKC公司从赢创和伍德购买专利,开始在韩国蔚山建设世界第1套过氧化氢法环氧丙烷装置,该装置生产规模为10万t/a,2008年7月已建成投产,生产运行良好。

赢创工业集团正在与俄罗斯天然气寡头Gazprom的子公司Sibur谈判,计划在俄罗斯建设过氧化氢和环氧丙烷联合生产装置。

2001年,陶氏化学从EniChem公司购买了利用过氧化氢作为氧化剂来生产环氧丙烷的实验室技术,还包括在意大利的1套试验装置。

2003年,陶氏化学和巴斯夫开始合作开发过氧化氢法技术并将其商业化。

2006年,陶氏化学与巴斯夫公司共同宣布在比利时安特卫普合资建设30万t/a过氧化氢法环氧丙烷装置,计划于2009年初建成投产。

2008年6月,陶氏化学与泰国SiamCement集团(SCG)合资建立的SCG-DOW集团在泰国的环氧丙烷装置动工,使用陶氏与巴斯夫联合开发的过氧化氢法工艺,产能为39万t/a,该项目预计将于2011年投入运营。

陶氏化学还计划2010年在瑞士开工建设38万t/a过氧化氢法环氧丙烷项目。

中国大连化学物理研究所也从事过氧化氢法技术的研究。

2002年,大连化物所与中石化签订了中试合作合同,2005年上半年大连化物所“反应控制相转移催化丙烯氧化制环氧丙烷小试研究”通过了由中石化组织的技术鉴定。

2008年8月,大连化物所研发的双氧水直接氧化丙烯制环氧丙烷技术通过了由辽宁省科技厅组织的鉴定。

(5)氧气直接氧化法美国Lyondell公司正在开发将丙烯、氢气、氧气转化为环氧丙烷的直接氧化技术,使用1种由钯和钛的硅酸盐组成的双功能催化剂,用氢和氧产生过氧化氢后立即将丙烯转化为环氧丙烷,整个工艺过程在1台反应器内完成。

该公司在美国建有1套实验装置,以进一步将此工艺推向工业化。

目前该工艺尚处于试验阶段。

制备环氧丙烷的方法很多,如直接氧化法、共氧化法、间接氧化法、氯醇法等。

其中,以氯醇法、间接氧化法两种技术为主普遍应用于工业生产中。

采用氯醇法生产环氧丙烷的特点是流程比较短,工艺成熟,操作负荷弹性较大,选择性好,收率高,生产比较安全,对原料丙烯纯度要求不高,建设投资少.存在的最大问题是产生大量含氯化钙的废水,对设备有腐蚀,消耗相当多的氯气。

一般氯醇法生产装置建在有氯气资源和有排污条件的地方。

目前在美国、西欧、日本、巴西和中国等地已建成了2万吨/年一45万吨/年规模的生产装置。

我国现有环氧丙烷生产装置都是氯醇法工艺。

采用间接氧化法生产环氧丙烷的有机过氧化物可以是有机氢过氧化物,也可以是过羧酸化物(乙醛法)。

异丁烷和乙苯两种有机氢过氧化物法广泛应用,但由于环氧丙烷出产量低,联产物出产量较大,因此原料烃来源可靠、大量联产物有销路及联产物和原料烃之间适宜的价格关系是决定有机氢过氧化物法生产环氧丙烷的关键。

tpo.间接氧化法的优点是克服了氯醇法有污染、有腐蚀及需要氯气资源等缺点。

但它的缺点是流程长,投资大,联产物料量大。

必须组织好原料供应和产品销售,相互制约性较大,只有在同时需要叔丁醇或苯乙烯的地方才显示其优越性。

间接氧化法生产环氧丙烷不宜建设中小规模装置。