电子产品质量及可制造性评估表

电子产品质量及可制造性评估表

电子产品质量及可制造性评估表1.引言在电子产品的研发和制造过程中,质量和可制造性评估是非常重要的环节。

通过对电子产品的质量和可制造性进行评估,可以有效地提高产品的质量,减少制造成本,并确保产品能够按时交付市场。

本文档将介绍电子产品质量和可制造性评估所需的内容和步骤。

2.产品规格2.1产品描述:包括电子产品的功能、外观和结构等信息。

2.2技术规格:包括电子产品的性能指标和技术要求。

3.质量评估3.1功能性评估:对电子产品的功能进行测试和评估,确保产品能够正常运行并满足用户需求。

3.2可靠性评估:对电子产品进行可靠性测试,估计产品的可靠性和寿命,并评估产品是否能够承受极端环境条件下的使用。

3.3安全性评估:对电子产品的安全性能进行评估,确保产品在正常使用过程中不会对用户造成伤害。

3.4兼容性评估:评估电子产品与其他设备的兼容性,确保产品可以与其他设备进行良好的交互和通信。

4.可制造性评估4.1组件可用性评估:评估电子产品所使用的组件的可用性和供应情况,确保可以及时获取所需的组件。

4.2制造工艺评估:评估电子产品的制造工艺,确定最佳的制造工艺流程,并评估制造过程中的潜在风险和问题。

4.3制造成本评估:评估电子产品的制造成本,并寻找降低成本的可能性,以提高产品的竞争力。

4.4制造周期评估:评估产品的制造周期,确保产品可以按时交付市场。

5.结论通过对电子产品的质量和可制造性进行评估,可以提高产品的质量和可靠性,降低制造成本,并确保产品能够按时交付市场。

本文档介绍了电子产品质量和可制造性评估所需的内容和步骤,供研发和制造团队参考和实施。

以上是电子产品质量及可制造性评估表的大致内容,根据实际情况还可以根据具体产品的特点进行补充和修改。

对于电子产品的质量和可制造性评估,需要综合考虑产品的功能、性能、可靠性、安全性、兼容性以及制造工艺、成本和周期等多方面因素,确保产品在市场上具有竞争力和可持续发展的能力。

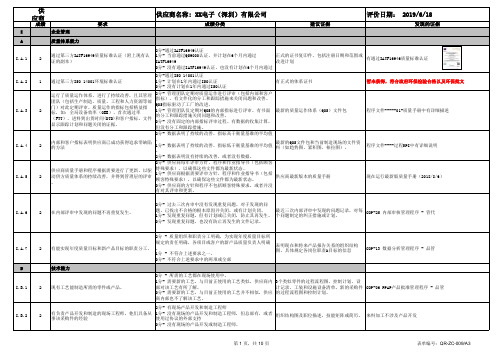

IATF16949供应商评估表

有正式的体系证书

暂未获得,符合政府环保检验合格以及环保批文

2

运行了质量运作体系,进行了持续改善,且其管理 团队(包括生产制造、质量、工程和人力资源等部 门)对此定期评审。质量运作的指标包括精益指 标,如:全局设备效率(OEE)、首次通过率 (FTT)、进料到出货时间(DTD)和客户指标。文件 显示跟踪计划和问题关闭的证据。

过程评审,样件进度和交付信息,评估新方 法或有竞争力方法的证据资料。类似产品或 过程的能力指数百分比/检测点满意公差百 分比数据。样件控制计划与生产控制计划对 比。

COP-40 新产品制作管理程序

管理能力

2分- 组织机构图职责明确,核心人员的平均工作时间至少

2年。

2

供应商有组织结构图,结构图上标识了关键人员、 1分- 组织机构图职责明确,核心人员的平均工作时间大于 组织机构图、书面的职责分工、各岗位的平

I.F.1

2 物料计划&物流部门全天侯可联系。

2分 - 明确地规定了全天侯的沟通要求,以协调生产和发 运计划 1分 - 有联系人协调生产和发运计划 0分- 没有联系人协调生产和发运计划

明确规定了各班次的联系人姓名、职务和电 话号码。周末发生紧急情况时,也有联系人 和电话。

G I.G.1 I.G.2

分供应方的管理

外部测试资源清单和先前测试的示例,供应

商设施鉴定报告。当前的测试范围与采购计 划所需的对照,试验进度、按计划执行情况

COP-04 MSA量测系统管制程序

和设施的评审。

2

样件为现有生产工艺生产和具代表性零件的产量。 使用最新的方法和模具去生产样件

2分 - 样件生产过程与生产件的一样,正在自行开发或与 合作伙伴一起开发最有效的样件制造方法。 1分 - 样件代表量产,但是工艺不同。正在使用有效的样 件制造方法,但不积极追求效率。 0分- 样件不能代表量产,方式陈旧、无效,或者存在质量 或时间方面的问题

电子电气行业NPI新机种可制造性评估表

1 1 2 2 2 2 3 1 3 2

5 5 3 3 3 3 1 5 1 3Biblioteka 第1页/共6页流程

序号 风险评估项目 2 来料尺寸是否与焊盘大小相符? 过回流焊零件掉件风险: 1

确认状况 (Y, N, N/A)

优先级 (1, 2, 3, na) 1

最大得分 实际得分 5

预防措施

备注

双面锡膏制程时, 较大型零件, 如电杆感, CONN是否都设计 在同一面, 以防止过回流焊时掉件的风险?

加工时是否有有效的方法防止对元件本体产生压力,以避免

前加工 4 损伤元件? (IC 类零件需重点注意零件加工对IC类別结构的

影响) 5 立式元件管腳跨距与PCB对应的跨距是否一致?

弯脚风险: 1 需要弯角加工的器件是否按要求加工 插件歪斜风险: 1

插件

2 错件风险: 1 不同零件是否易于辨识, 避免错件? 2 V-cut周围3mm內是否沒有元件,元件高度是否<20mm? 损件风险: 1 元件离板边最近的距离是否达5mm? 跪脚风险: 1 元件是否都容易插到PCB上,不会弯曲? 短路风险:

机种: 评估人员:

流程 序号 风险评估项目 PCB过炉风险 1 是否可以单板直接过SMT设备? 2 PCB的尺寸是否符合文件要求? 3 宽度小于50mm的PCB是否采用了拼板方式? 零件置件精度风险: 1

评估日期: 审核:

确认状况 (Y, N, N/A) 优先级 (1, 2, 3, na) 3 2 1 最大得分 实际得分 预防措施

ratio(比例) 0.00%

三级:5分 (低度影响品保费用和或客戶观感) 二級:3分(中度影响品保费用和或客戶观感) 一級:1分(严重影响品保费用和或客戶观感)

产品质量等级:根据性能与耐用性对照表-产品标准

产品质量等级:根据性能与耐用性对照表-产品标准1. 引言本文档旨在为产品质量等级的评估提供一个根据性能与耐用性对照表的标准。

通过对产品的关键性能指标和寿命进行定量评估,我们可以有效地划分出不同的质量等级,从而帮助消费者和市场参与者做出明智的选择。

2. 性能指标我们将基于以下性能指标对产品质量进行评估:- 功能性:产品的主要功能是否能够完全满足用户的需求。

功能性:产品的主要功能是否能够完全满足用户的需求。

- 可靠性:产品的稳定性和持久性,是否能在长期使用中保持优秀的表现。

可靠性:产品的稳定性和持久性,是否能在长期使用中保持优秀的表现。

- 安全性:产品在正常使用情况下是否能确保用户的安全。

安全性:产品在正常使用情况下是否能确保用户的安全。

- 易用性:产品的操作是否简单易懂,是否能够方便地被用户使用。

易用性:产品的操作是否简单易懂,是否能够方便地被用户使用。

- 效率:产品在实际使用中是否能够高效地完成任务。

效率:产品在实际使用中是否能够高效地完成任务。

3. 耐用性指标我们将基于以下耐用性指标对产品质量进行评估:- 材料质量:产品所使用的材料是否具有良好的耐用性和抗老化性能。

材料质量:产品所使用的材料是否具有良好的耐用性和抗老化性能。

- 工艺质量:产品的制造工艺是否精湛,能否确保产品的长期使用稳定性。

工艺质量:产品的制造工艺是否精湛,能否确保产品的长期使用稳定性。

- 环境适应性:产品在各种环境条件下是否能够保持稳定的性能和寿命。

环境适应性:产品在各种环境条件下是否能够保持稳定的性能和寿命。

- 可维修性:产品是否易于进行维修和保养,能否延长其使用寿命。

可维修性:产品是否易于进行维修和保养,能否延长其使用寿命。

4. 质量等级划分基于上述性能和耐用性指标,我们将产品质量划分为以下等级:- 一级:在各项性能和耐用性指标上表现出色,能够完全满足用户需求,具有较长的使用寿命。

一级:在各项性能和耐用性指标上表现出色,能够完全满足用户需求,具有较长的使用寿命。

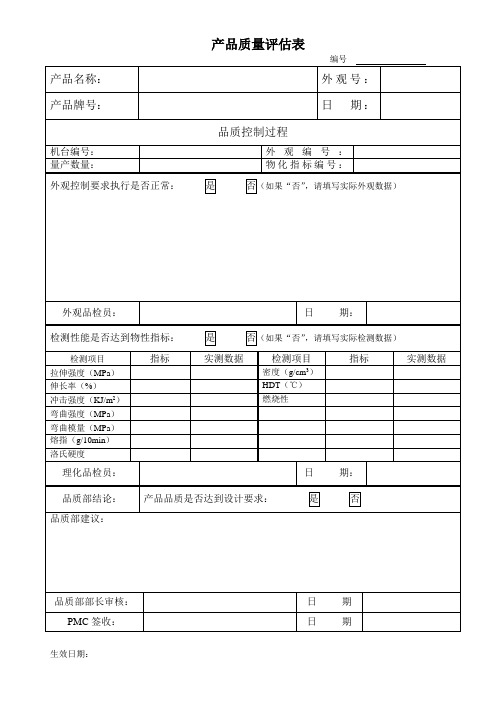

产品品质评估表

指标

理化品检员:

是

否(如果“否”,请填写实际检测数据)

实测数据

检测项目

密度(g/cm3) HDT(℃) 燃烧性

指标

实测数据

日 期:

品质部结论: 品质部建议:

产品品质是否达到设计要求:

是

否

品质部部长审核: PMC 签收:

生效日期:

日期 日期

产品名称: 产品牌号:

机台编号: 量产数量: 外观控制要求执行是否正常:

产品质量评估表

编号

外观号:

日 期:

ห้องสมุดไป่ตู้

品质控制过程

外观编号: 物化指标编号:

是

否(如果“否”,请填写实际外观数据)

外观品检员:

日 期:

检测性能是否达到物性指标:

检测项目 拉伸强度(MPa) 伸长率(%) 冲击强度(KJ/m2) 弯曲强度(MPa) 弯曲模量(MPa) 熔指(g/10min) 洛氏硬度

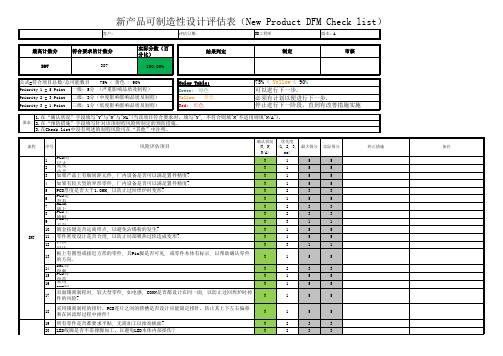

新产品可制造性设计评估表 2018-04-24

1 2 3 1 2 1 2 1 2 2 1 1 2 2

5 3 1 5 3 5 3 5 3 3 5 5 3 3

5 3 1 5 3 5 3 5 3 3 5 5 3 3

插件

新产品可制造性设计评估表(New Product DFM Check list)

48

Layout 丝印图形应是否与实际零件相符,以防止零件干涉或者接触短路? 当因散热片上多个晶体引脚踢脚导致散热片不好装插到PCB上时(多个晶体的踢出引脚同 时与PCB孔对位比较困难),是否通过改善晶体引脚PCB孔的大小和形状改善此问题,即将 晶体踢出引脚的PCB孔设计成长轴与散热片垂直的腰形孔,晶体上未踢出引脚设计成长轴 与散热片平行的腰形孔? 双面PCB板(或双面板以上)上有小板插件时,为了便利后继的不良品修理,是否用于装 插小板的PCB通孔孔径不宜设计过小(较大的PCB孔利于锡枪吸除通孔内焊锡),同时为了 小板插件的稳定性,装插小板的两侧PCB孔应采用错位设计(小板引脚与PCB孔中心位置错 开)? 双面贴片锡膏制程时, 过波峰是采用载模治具,为防止载模遮挡引起上锡不良,贴片元件 焊盘或本体与插件元件焊盘之间是否大于3mm,若贴片元件四面包围,安全间距是否大于 4mm? 如果有零件要求垂直于PCB, 其垂直度是否易于控制,不容易歪斜? 不同零件是否易于辨识, 避免错件,有方向要求的元件,方向是否相同? 组件离板边最近的距离是否达5mm? 组件是否都容易插到PCB上,PCB孔径是否设计合理? 连接器板下零件脚长度是否小于零件脚间距, 以避免短路的发生? 锡面SMD与PTH零件距离大于0.5mm? SMD与PTH零件分布是否整齐? 贴片的IC或PTH 连接器是否有拖锡点? 过波峰面SOP IC的管脚是否与过波峰方向相平行, 避免过炉时因无拖锡点而短路? SMD 零件距离进炉方向的板边是否小于4mm, 以避免零件会被轨道卡住而损件? PCB Layout设计是否可有效避免零件死角与焊锡阴影而导致的空焊? 零件脚是否避开大块铜箔, 以避免铜箔会吸收大量热量导致垂直吃锡不足? 零件脚是否没有与较大金属件连接, 以避免金属件会吸收大量热量导致垂直吃锡不足? 孔径是否比相应的组件管脚大0.2mm以上, 以保证垂直方向有足够的上锡量? PCB设计是否可有效避免过炉变形, 以减少过炉后因PCB变形而造成有零件高跷的风险 所有零件插件后是否都可以平贴PCB? PCB孔径是否大于零件脚直径, 以避免因插件不到位引起不出脚, 浮高? 如有吸热性较强的塑料材质的连接器, 厂内是否有方法可预防连接器经过高温后被烫伤? 不耐热的组件 (组件耐热性是否达到制程要求?) 背面零件设计是否合理, 使过波峰载具有效保护零件不变形与被烫伤? 临近板边处是否有连接器, 且易于保护, 防止喷松香时会扩散至连接器内? 板上螺丝孔的位置设计是否合理, 易于保护, 以避免螺丝孔处沾锡? 后段是否有后焊的PTH零件? (PTH零件是否全部可以过波峰焊, 不需后焊?) 分板方式? (是否使用机器或治具分板, 而不是用手折板?) 联板V-Cut的深度设计是否合理? 连板设计是否可防止分板后毛边的产生, 以避免对于尺寸要求严格的产品因残留毛边而影 响到产品组装, 或不能满足客户图档中特别提到的PCBA尺寸要求?

APQP-可制造性评估检查表

供应商设计的可制造性评估问题已被记入APQP 问题清单APQP 进度表已被更新对指定问题的解决将使生产过程实现零缺陷供应商总工程师/产品开发总监抄送:通用汽车公司供应商质量经理信件2供应商工厂经理(评估条款选择)(选择合适的条款)过去15个月的质量问题过去6个月的PPM 值过去18个月的售后质量过去18个月的内部废品报告现有设备的当前过程能力诺实现在GM 供应商质量要求声明中所说明的达成0缺陷的目标。

不存在需要汇报的问题。

有关设计的可制造性方面存在的一些较小的问题已经向设计部门进行了汇报。

我们有信心在更改相应的设计后可以达到GM 要求的质量水平,并满足PPAP 的设计规范和能力要求。

制造部门承诺实现在GM 供应商质量要求声明中所说明的达成0缺陷的目标。

具体描述如下:产品设计的可制造性方面可以达到GM 要求的质量水平,并能满足PPAP 的设计规范和能力要求。

制造部门承们此次评审的结果:应通用汽车公司的要求,[ABC ]公司在[日期]对[车型年号/产品名称]的设计的可制造性进行了评估。

以下是我(选择其一)在设计的可制造性方面存在一些较大的问题,对于该产品我们没有信心能够生产出满足质量要求的产品。

具体描述如下:在设计评审的过程中,在审阅设计方案之前对下列的数据来源进行了评审:过去15个月的PR/Rs GM 汽车公司发布工程师通用汽车公司GM 供应商质量工程师电话号码日期电话号码GM 供应商质量工程师GM 汽车公司发布工程师通用汽车公司供应商PROTOTYPE 的可制造性评估对设计阶段评估期间承诺的设计更改的评估过去的PR/R 表现最近的内部废品报告供应商总工程师/产品开发总监抄送:通用汽车公司供应商质量经理信件3(选择合适的条款)问题已被记入APQP 问题清单APQP进度表已被更新对指定问题的解决将使制造过程实现零缺陷供应商工厂经理日期们此次评审的结果:实现在GM 供应商质量要求声明中所说明的达成0缺陷的目标。

PCBA可制造性设计DFM评估检查表范例

可制造性设计(Design for Manufacturability)DFM评估检查表

ห้องสมุดไป่ตู้

标准

品名:PCBA

不符合项、不良后果及改善建议

1、多面板过孔必须用绿油覆盖﹔2、与轧道接触的两边应有不小于5MM

1

PCB板检查

的板边﹔3、在PCB板本体或边条上标识PCB板料号及版本号,最好标识 过炉方向﹔4、PCB拼板上必须于对角位置设校正标记--方便贴片对位

不符合项、不良后果及改善建议

工程确认

检查项

标准

不符合项、不良后果及改善建议

工程确认

Manufacturability)DFM评估检查表

工程确认

工程确认

工程确认

工程确认

工程确认

插机检查 2MM﹔3、立式时PIN长度足够组件机器成形﹔4、 不宜穿套管及悬空﹔ 二极管 5、 组件来料必须是编带的(PIN脚长度不够机械成形时应散装来料)

﹔

1、PCB板应有组件位置及极性符号(建议采取半月图案)﹔2、组件脚

6

插机检查 距应与PCB板孔距匹配,不能成八字插机或难插机、加工后插机﹔﹔3 电解电容 、立式改卧式电容时最少离组件脚根部1.6MM才开始折弯﹔4、不宜穿

9

插机检查 1、PCB板应有组件位置及方向标识﹔2、排插PIE脚头必须倒角处理;3 排插 、排插不用额外剪短PIN脚﹔4、建议首尾2脚打K。

1、PCB板应组件位置标识﹔2、应有插错防呆设计---PIN孔配合﹔3、

10

插机检查 B/N必须有独立立的高度定位设计,不能依线包或外部磁芯定位﹔4、 变压器 线包不能抵住底部PCB板或底部组件、周边组件﹔5、变压器建议消除

1、披锋/毛刺大小必须符合外观检验规范;2、披锋不得与相应的PCB 板组件相挤压;3、披锋不得影响产品贴纸的张贴;4、外壳的电镀或 油漆涂层时,其表面的折角处必须作圆弧处理。

电子产品质量及可制造性评估表

电子产品质量及可制造性评估表电子产品质量及可制造性评估表是一种常用于评估电子产品的工具,它能够综合考虑产品的各个方面,包括设计质量、制造工艺、材料选择等,以判断产品的质量和可制造性水平。

下面是一份电子产品质量及可制造性评估表的示例,供参考:评估指标,评估内容,评估标准,得分:----:,:----,:----,:----:1,产品设计,产品各部件的设计是否合理,是否易于制造和维修,1-52,材料选择,产品所采用的材料是否符合要求,是否易于获得和加工,1-53,制造工艺,产品的制造工艺是否成熟,是否具有高效和稳定性,1-54,品质控制,产品在制造过程中是否进行了严格的品质控制,包括原材料检测、生产过程控制和成品检测等,1-55,可维修性,产品是否易于维修,是否有相关维修手册和零配件供应,1-56,环境友好性,产品是否符合环境保护要求,是否采用了低能耗和无污染的制造材料和工艺,1-5...,...,...,...评估指标解析:1.产品设计:评估产品的整体设计是否符合人体工程学原理,是否易于制造和维修。

设计要优化产品功能,提高用户体验,并考虑到制造和维修的便利性。

得分越高,代表设计越合理。

2.材料选择:评估产品所采用的材料是否符合产品要求,包括材料的机械性能、耐热性、耐腐蚀性等。

同时,评估材料的供应渠道是否稳定、成本是否合理。

得分越高,代表材料选择越合适。

3.制造工艺:评估产品的制造工艺是否成熟,包括生产设备的先进性、工艺流程的合理性、生产效率等。

同时,评估工艺是否具有高度稳定性,能够保证产品质量的一致性。

得分越高,代表制造工艺越优秀。

4.品质控制:评估产品在制造过程中是否进行了严格的品质控制,包括原材料的检测、生产过程的控制和成品的检测等。

同时,评估是否存在合格品和不合格品的鉴定标准,并采取相应的措施进行品质控制。

得分越高,代表品质控制越严格。

5.可维修性:评估产品是否易于维修,包括产品的开放性设计、维修手册的编撰和维修零配件的供应等。

电子产品验收表格

电子产品验收表格

项目信息

- 项目名称:

- 项目编号:

- 验收日期:

产品信息

验收标准

请根据以下标准对每款产品进行验收,并填写评估结果:

- 外观完好:产品外观无明显损伤或破损。

- 功能正常:产品各项功能正常可用。

- 配件齐全:与产品配套的所有附件完整。

- 规格符合:产品技术规格与实际相符。

- 质量优良:产品质量经验及评价良好。

- 其他:

- [其他评估项1]

- [其他评估项2]

- ...

验收结果

根据以上验收标准,对每款产品填写验收结果:

验收意见

请提供任何对产品质量或其他方面的意见和建议:

- [意见和建议1]

- [意见和建议2]

- ...

验收人员

以上是电子产品验收表格,用于记录每款电子产品的验收情况和评估结果。

请根据实际情况填写,并在验收完成后保存该表格供未来参考和记录。

如有任何问题或需要进一步帮助,请随时联系我们,谢谢!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

NEW PRODUCT QUALITY AND MANUFCTURABILITY CHECK LIST (FOR CORDLESS)序言:编写此文件的目的是使XX 各有关部门能较有系统地评估新产品的设计质量及使新产品设计时充分考虑到生产上是否容易。

此文件不包括新产品的规格怎样订定、目标成本和价值工程方面的考虑。

内文的编号是建立在分析一个新产品中的三大方面即:1. 机械结构及包装;2. PCBA ;3. 功能和可靠性;及三大方面互相关联的地方。

分段编号方法如下图:此文件只是根据作者本人的有限见识编写而成,请各部门对错误的予以纠正,对未详尽的未列出的予以补充,对过时的予以更新。

另此文应属较高机密文件,只应由经理级人员保管及不可外泄,谢谢!1. Mechanical & Packing 1.1 Plastic 1.2 Metal 1.3 Packing2.1 SMT 2.2 INSERTION 2.3 SOLDERING 2.4 TOUCH UP & HAND SOLDERING 2PCBA PCBA 与MECH 的配合 PCBA 与功能配合 MECH 与功能的配合 三者的配合 3 功能,软件及可靠性机械结构及非PCBA零件1.1塑胶1.1.1材料必须确定,特别是要用防火材料的(IQC/QA跟进有关追溯性要求),混合碎口料是否不可或不宜;出现缩水或夹水纹的位置会否影响外观,塑胶厂是不是较容易控制及保证;须耐磨或要带弹性的零件及扣位会不会容易磨损,变形或弹性疲劳。

1.1.2啤塑时的CYCLE TIME是否有记录及是否合理,大量生产时供应商偷工的可能性大不大。

1.1.3行哥位的尺寸应特别标明及加强检查。

1.1.4零件上是否要有环保标志,PART NO.、REV. 标志及CA VITY标志等。

1.1.5外壳上零件由多少个供应商供应,会否难于匹配颜色,丝印及皮纹;上下壳、前后壳尺寸是否吻合及在大量生产时是否容易保证吻合而不会出现哨牙,间隙不均匀,底部不平等问题。

1.1.6容易刮花或变形的零件是否已规定了来货包装方法,一些固定支柱是否规定在来料前抑或到装配前才剪去;在生产过程中,成品和付运时的保护措施应在大量生产前制订下来。

1.1.7丝印及移印的要求:SOLVENT RESISTANCE,ABRASION RESISTANCE,COLORCODE,COLOR MA TCHING,损耗率等。

1.1.8是否容易装配及FOOL PROOF:尽量减少螺丝及焊接,减少螺丝种类及尺寸规格,特别是同一个工序所用到的螺丝种类应尽量减少。

有方向性的零件如字钮、LED、LENS等不同位置应有不同管位以防装配装反,或在装配时才啤断。

1.1.9是否采用超声波焊接或HEAT SEAL等方法装配,生产设备及模具是否已到位,每小时产量是否达到要求。

1.1.10修理及善后服务会不会太困难或造成较大损耗。

1.1.11装配时是否要很小心对位或要小心把持零件才可装配。

1.1.12贴镜片或装饰片若要用胶水或胶纸贴上时胶水的化学特性会不会侵蚀其他零件或镜片(产生发白,雾化等)。

两个平面或曲面是否容易保证吻合,胶水的厚度要多少。

会不会难干透,要不要加压。

1.2 金属零件1.2.1 材料的强度及表面处理是否适当,是否要焊接(如充电片、天线)或导电或具备弹性。

1.2.2对来料的尺寸精度要求是否适当。

一些要求较精密的尺寸有没有明显标明,供应商能否持续保证满足精度要求,模具、刀具会不会很快磨损而要经常注意及检查相关尺寸。

1.2.3注意容易产生毛刺的位置,毛刺不应影响装配,刮伤其他零件或防碍零件的应有活动。

毛刺不应刮伤装配工人或用户。

1.2.4要焊接的金属零件是否容易上锡,要不要预先上锡以减少装配后的受热程度,松香渍会不会有较强腐蚀性而必须清洗。

1.2.5容易变形刮花的零件:规定来料包装要求,加强检查相关尺寸及外观要求;规定生产线的保护措施。

1.3 包装材料及配件1.3.1 配件(如挂墙垫、记忆咭等)必须与整机配合检测(特别是IQC和OQA应加强检查),因生产线不一定会检查测试配件及配件与主机的组合。

1.3.2 配件是否齐备及符合销售地区/客户的要求。

1.3.3 电话线、手柄线、火牛等是否符合要求,颜色是否与主机匹配,有没有太强烈胶味,包装后若碰到主机外壳,会不会出现MIGRA TION现象。

1.3.4 LABELING:有哪些国家法规或规定必须依从(例:环保、APPROV AL NO.、APPROV AL MARKING等)客户对此有什么要求:(MODEL NO.、BARCODE、S/N、DATE CODE、ID CODE、REVISION)LABEL是否可在厂内印制以加强灵活性、印刷的资料是否齐备及日后怎样UPDA TE、印制LABEL所用辅料、色带及颜料的供应。

LABEL的接受标准:ABRASION/SOLVENT RESISTANCE贴LABEL时的位置是否容易定位及压贴。

1.3.5 GIFT BOX/单机包装:是否容易包装,是否易于检查(说明书,保用咭的排列,纸格或PAYFOAM有孔可看到配件及说明书,主机等是否已装进去)若翻工会不会造成困难(例易装难拆的倒扣,机GIFT BOX与CARTON的S/N LABEL要对上等)或造成很大损耗(例如:GIFT BOX 及BLISTER),BLISTER包装:在进行BLISTER包装前应先通过严格的OQA等使贴胶纸后仍可撕掉胶纸而不破坏印刷表层。

反过来UV COA TING 不应使彩盒的黏贴口容易脱落,胶袋是否要打孔以方便挤扁或符合安全要求。

1.3.6 CARTON /RALLET :CARTON 与GIFT BOX 的尺寸是否方便做PALLET 或 入货柜以扩大每个货柜所能容纳的件数而减少运费呢?是否要有防潮包装(例FILM WRAP )及加入防潮珠(SEA WORTHY )封条是否要客户指定呢?(SECURITY TAPE )。

1. 3.7 环保要求/安全要求:客户及目标销售地区对包装材料的环保及安全要求是否已符合。

12. PCBA & MECH12.1 PCBA MOUNTING12.1.1 PCBA 是否容易装在壳上?用扣位?用螺丝?多少个?多少种?12.1.2 PCBA 在装上壳时不应要扭曲,弯曲才可装上。

特别是SMT PCBA 。

因为很容易造成电容微断裂而形成可靠性问题。

12.1.3 PCBA 在装上壳时不应被其他零件防碍。

12.1.4 承托PCBA 的柱或边必须使PCBA 平放,避免用CUSHION 等压弯PCBA 。

12.1.5 螺丝或其他金属或导电零件不应压在线路上而造成潜伏性短路。

绿油(SOLDERMASK )及白油并非可靠的绝缘体。

12.2.3 DROP TEST & VIBRA TION TEST12.2.3.1 PCBA 上较重的零件(例如:火牛)应有足够的固定和承托以防DROP TEST/VIBRATION TEST 时起铜皮,裂锡甚或PCB 板断裂。

12.4 外壳上的孔与PCBA 的对位12.4.1 PCBA 上的MOUNTING HOLES , MODULAR JACK ,KEYPAD ,PCB 线路 螺丝头 可接受不可接受及使有关零件的活动畅须。

电话线及火牛插头会不会插不入,不够深入及扣不紧,容易松脱等。

12.4.2 PCBA 上高身或长柄的掣,VR 等若不贴板所产生的轻微倾斜会不会造成与外壳及外壳上的KNOB 不吻合而产生刮钮或难推动等。

(轻微的倾斜会通过长柄或高身而产生放大作用)。

12.2 COMPONENT HEIGHT & LEAD PROTRUSION12.2.1 任何零件的外壳,脚及锡点必须不碰外壳;与塑胶零件最少应有1.0mm 的间隙,以防拍机及振动时碰壳(外壳)而损坏或裂锡或起铜皮等;与其他导电零件如屏敝盖等,必须有2.0mm 的间隙防间歇性短路,可用解剖分析法来检查。

12.2.2 BUZZER 、LED 、MIC 等零件若要PCBA 直接压在外壳上时应以CUSHION 或STRESS RELIEF 或STAND OFF 或用软线连接以防压坏零件,压弯PCBA已损坏零件,造成SMT 电容断裂,裂锡或起铜皮等。

13 MECH & FUNCTIONAL RELIABILITY13.1 CHARGING PLATE ,CHARGING SPRING :13.1.1 HANDSET 在各种摆放在位置(包括座台及挂墙)时CHARGING SPRING 的 行和变化是否足够以保证有足够的CONTACT FORCE 及CONTACTRESISTANCE 不会太大。

注意充电电路的设计会否令到充电电流电压会对接触阻抗的变化太敏感。

软套OK 子机外壳 碰壳,不可接受 1.0mm 以上间隙OK Logic PCBA RF PCBA 最少要有2.0mm 间隙 否则要加绝缘片 图12.2.1和12.2.2BUZZER充电线路上有没有容纳反向充电的设计。

13.1.3 充电片、弹片及电池端子的设计及外壳的配合会不会出现短路的可能性(例如:金属物品掉进母机放子机的凹位中,子机或电池被放在金属板上等。

)若出现短路时会否导至损坏或危害(特别是电池不可直接短路)。

13.1.4 生产上及用户的使用的清洁液会不会使充电片氧化或出现污渍(说明书有没有指定充电片的护理方法?)。

长期使用后灰尘、污渍及电镀表层磨损,氧化等会否影响充电。

13.1.5 充电片的材料及电镀是否适合充电用途。

带电后会否加速化学反应而出现腐蚀,抗磨损能力怎样?13.2 SPEAKER/MICROPHONE:13.2.1 SPEAKER 及MIC的装配位置对ACOUSTIC特性的影响;装配MIC的位置是否能准确保证MIC的位置及之前的空间的大小;或要由工艺严格控制;是否便于检查MIC的装配位置。

外壳上MIC孔若是行哥的则IQC应加强检查MIC孔大小及披峰。

13.2.2 SPEAKER及MIC的位置及方向会不会很容易产生HOWLING/FEED BACK。

MIC会不会检拾到机内传来的喇叭输出。

(要不要密封MIC底部)。

13.2.3 SPEAKER 的装配是否容易,CLAMP会否令SPEAKER变形。

有没有RUBBER RING,防尘网。

13.2.4 在较大的SPEAKER输出音量时整机的设计会不会有BUZZ出现,注意细小零件的防震措施(KNOB、字钮、电线等)。

13.3 BATTERY:电池短路或反向都可能造成很大的危害和破坏。

13.3.1 防反向插头设计,防短路、防潜伏性短路设计(可参考SHAPR的要求:PCBA 上电插座的两个端子之间要加胶水分隔以防潜伏性短路,或采用PITCH较阔的插座。