第二章 精密切削加工

合集下载

2精密磨削加工

精密磨削机理

②磨粒的等高性

微刃是由砂轮的精 细修整形成的,分布在 砂轮表层的同一深度上 的微刃数量多,等高性 好(即细而多的切削刃具 有平坦的表面) 。 由于加工表面的残 留高度极小,因而形成 了小的表面粗糙度值。

磨粒的等高性

1 粘结剂 2 磨料 3 砂轮表面

精密磨削机理

③微刃的滑擦、挤压、抛光作用

多用球磨机,而涂敷多用类似印刷机的涂敷机,可获得质量

良好的砂带。

静电植砂法:利用静电作用将砂粒吸附在已涂胶的基底上。

能使砂粒尖端朝上,因此切削性能强,等高性好、加工质量好。

2. 2

精密磨削加工机理

精密磨削是指加工精度为l--0.1μm、表面粗糙度值R a 达到0.2--0.025μm的磨削加工方法,又称低粗糙值磨削。 它是用微小的多刃刀具削除细微切屑的一种加工方法。一般 是通过氧化铝和碳化硅砂轮来实现的。 一般用于机床主轴、轴承、液压滑阀、滚动导轨、量规 等的精密加工。

补充概念

粒度指磨料颗料的大小。粒度分磨粒与微粉两组。磨粒用 筛选法分类,它的粒度号以筛网上一英寸长度内的孔眼数来表 示。例如 60#粒度的的磨粒,说明能通过每英寸长有 60 个孔 眼的筛网,而不能通过每英寸 70 个孔眼的筛网。 微粉用显微测量法分类,它的粒度号以磨料的实际尺寸来 表示( W )。如W20表示微粉的实际尺寸为20μm。 粒度号 适用范围 粗磨、荒磨、切断钢 坯、打磨毛刺 粗磨、半精磨、精磨 粒度号 适用范围 精磨、超精磨、螺纹 磨、珩磨 精磨、精细磨、超精 磨、镜面磨

涂覆磨具

涂覆磨具是将磨料用粘结 剂均匀的涂覆在纸、布或其它 复合材料基底上的磨具,又称 为涂敷磨具。 常用的涂敷磨具是有砂纸、 砂带、砂布、砂盘和砂布套等。

精密与特种加工

精密与超精密加工技术

表7-3 几种典型精密零件的加工精度

零件

激光光学零件 多面镜

加 工 精 度

形状误差 0.1μm 平面度误差 0.04μm

表面粗糙度

Ra 0.01~0.05μm Ra <0.02μm

磁头

磁盘 雷达导波管

平面度误差 0.04μm

波度 0.01 ~0.02μm 平面度垂直度误差 < 0.1μm

精密与超精密加工技术

金刚石晶体的面网距和解理现象 ◎金刚石晶体的(111)晶面面网密度最大,耐磨性最好。

◎(100)与(110)面网的面间距分布均匀;(111)面网 的面间距一宽一窄(图) ◎ 在 距 离 大 的 ( 111 ) 面之间,只需击破一个 共价键就可以劈开,而 在 距 离 小 的 ( 111 ) 面 之间,则需击破三个共 价键才能劈开。

精密与特种加工

绪

论

一、精密与特种加工在制造业中 的地位与作用

• 精密加工 • 特种加工

二、课程性质和任务

第一章 精密切削加工

§1-1 概述

一、精密加工及其关键技术简介

• 精密加工及其重要性 • 精密加工关键技术 精密加工机床、金刚石刀具、 精密切削机理、稳定的加工环境、 误差补偿、精密测量技术

二、精密切削加工分类 三、精密加工与经济性

Ra <0.02μm

Ra <0.02μm Ra <0.02μm

卫星仪表轴承

天体望远镜

圆柱度误差 <0.01μm

形状误差 < 0.03μm

Ra <0.002μm

Ra <0.01μm

精密与超精密加工技术

102 加工误差(μm) 101 加工设备 车床,铣床 测量仪器 卡尺 百分尺 比较仪

精密加工技术第二讲

2.3 切削时积屑瘤的生成规律

2、进给量f的影响

进给量很小时, 积屑瘤的高度很 大;

f=5μm/r 时, h0值最小; f值再增大时, h0值稍有增加。

2.3 切削时积屑瘤的生成规律

3、背吃刀量ap的影 响

在背吃刀量<25μm 时,积屑瘤的高度 变化不大,

但在背吃刀量> 25μm后, h0值将 随着背吃刀量的增 加而增加。

第2章 金刚石刀具的切削机理

刀具寿命评判标准

加工表面粗糙度是否超过规定值; 刀具寿命以切削长度计;

寿命达:数百千米

第2章 金刚石刀具的切削机理

影响刀具耐磨度的因素

切削速度直接影响刀具耐磨度很小; 振动引

Ktd0a vba f capd awe z

降低振动技术

高速精密电 主轴中的陶

瓷轴承

高速精密空 气轴承的电

主轴

2.3 切削时积屑瘤的生成规律

一、积屑瘤的生成现象

切削过程中,会出现一 小块金属牢固地粘附住 所用刀具的前刀面上, 这一小块金属就是积屑 瘤。

积屑瘤是在很大的压力、 强烈摩擦和剧烈的金属 变形的条件下产生的

2.3 切削时积屑瘤的生成规律

刀具晶面的选用

应考虑因素: 刀具耐磨性好; 刀刃微观强度高,不易产生微观崩刃; 刀具和被加工材料间摩擦系数低,使切削变 形小,加工表面质量高; 制造研磨容易。

(111)晶面不适合作前后面。推荐采用(100)晶面作金 刚石刀具的前后刀面,原因:

•1)(100)晶面的耐磨性高于(110)晶面;

•2 )(100)晶面的微观破损强度高于(110)晶面,(100) 晶面受载荷时的破损机率比(110)晶面低很多;

金刚石晶体的解理现象

2 精密切削2

1)不易磨损

2)不易生锈腐蚀

3)热膨胀系数要小

4)材料的稳定性要好

2、主轴的驱动方式

1)电动机通过带传动驱动

2)采用内装式同轴电动机驱动机床主轴

3)电动机通过柔性联轴器驱动机床主轴

(五) 床身和精密导轨部件

1、床身和导轨的材料

目前精密机床主要采用下列材料作为床身和导轨

材料:

1)优质耐磨铸铁,其优点是工艺性好 ;

1)V-平面

2)双V形导轨能为直线运动提供良好的导向

性。 3)压力油润滑导轨 4)导轨偶合面的接触形式

3、导轨类型

导轨类型分三类:滚动导轨 、液体静压导轨、 气浮导轨和空气静压导轨。

4、进给驱动系统

精密进给驱动系统必须由滚珠丝杠副驱动 (见图2.27) 、液体静压和空气静压丝杠副驱

动(见图2.28 )、摩擦驱动(见图2.29 )、微

2)刃口能磨得极其锋锐,刃口半径ρ值极

小.能实现超薄切削厚度。

3)刀刃无缺陷,切削时刃形将复印在加工

表面上,能得到超光滑的镜面。

4)和工件材料的抗粘结性好、化学亲和性 小、摩擦系数低,能得到极好的加工表面完整 性。 由于单晶金刚石现在是无法代替的超精密 切削用刀具材料,故分析研究金刚石的性能是 研究超精密切削的重要基础。

2)花岗岩 。其尺寸稳定性,振动衰减能力,

硬度、耐磨性和抗腐蚀性等方面的性能都优越 ; 3)人造花岗岩。不仅可铸造成形,吸湿性低, 而且加强了振动的衰减能力。

2、导轨的要求和结构形式

常用的机床的导轨结构形式有燕尾形的,有平 面的,有V-平面的,有双V形的。现在液体静压

导轨和空气静压导轨多数采用平面导轨结构。

近期目标2.5nm 近期目标0.001K

第二章 金刚石刀具精密切削加工

复习晶体结构

晶格模型

面心结构

晶体结构指晶体内部原子规则排列的方式.晶体结构不同, 其性能往往相差很大。为了便于分析研究各种晶体中原子 或分子的排列情况,通常把原子抽象为几何点,并用许多 假想的直线连接起来,这样得到的三维空间几何格架称为 晶格。

晶胞

Z

晶胞

c

b Y

a

X

晶格常数 a , b, c

人造单晶金刚石刀具 金刚石刀具 PCD刀具

多晶金刚石刀具

CVD金刚石薄膜涂层刀具

CVD金刚石刀具 金刚石厚度膜焊接刀具

金刚石刀具的性能特点

极高的硬度和耐磨性:硬度达HV10000,是自然界最硬的物质, 具有极高的耐磨性,天然金刚石耐磨性为硬质合金80-120倍,人 造金刚石耐磨性为硬质合金60-80倍。 各向异性能:单晶金刚石晶体不同晶面及晶向的硬度、耐磨性能 、微观强度、研磨加工的难易程度以及与工件材料之间的摩擦系 数等相差很大,因此,设计和制造单晶金刚石刀具时,必须进行 晶体定向。

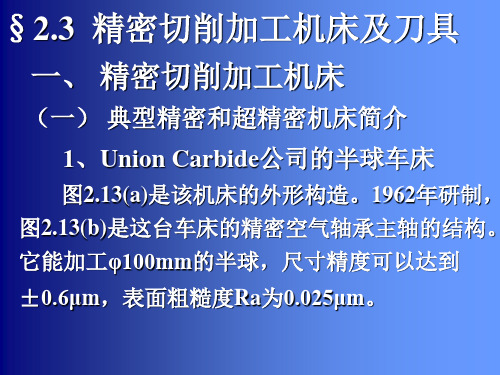

二、典型机床简介

Pneumo 公司的MSG-325超精密车床

采用T形布局,机床空气主轴的径向圆跳动和轴向 跳动均小于等于0.05μm。床身溜板用花岗岩制造,导 轨为气浮导轨;机床用滚珠丝杠和分辨率为0.01μm的 双坐标精密数控系统驱动,用HP5501A双频激光干涉仪 精密检测位移。

DTM-3大型超精密车床

分为:液体静压和空气静压

供油压力恒定的液体静压轴承

主轴始终悬浮 在高压油膜上

液体静压轴承与气压轴承

1、液体静压轴承主轴

优点

回转稳定性好 刚度高 无振动

缺点

回转运动有温升 回油时有空气进入油源 注:空气静压轴承原理与静

仪器制造工艺学2——精密机械加工(2)

金刚石车床 加工4.5mm陶瓷球

图 金刚石车床及其加工照片

金刚石车床主要性能指标

表1 金刚石车床主要性能指标

最大车削直径和长度 /mm 最高转速 r/min 最大进给速度mm /min 数控系统分辩率 /μm 重复精度(±2σ) / μ m 主轴径向圆跳动 / μ m 主轴轴向圆跳动 / μ m 滑台运动的直线度 / μ m 横滑台对主轴的垂直度 / μ m 主轴前静压轴承(φ100mm)的刚 径向 度 /(N/μm) 轴向 主轴后静压轴承(φ80mm)的刚度 /(N/μm) 纵横滑台的静压支承刚度 /(N/μm)

超精密切削加工发展:20世纪60年代发展 起来的新技术,在国防和尖端技术领域具有重 要地位。 服从金属切削的普遍规律,但由于切削层 极薄,所以又具有一定的特殊性。 发展方向: 1、基本理论和工艺; 2、设备的精度、动态性及热稳定性; 3、精度检测和误差补偿; 4、环境控制技术; 5、加工材料。

精密磨削加工

刀具磨损、破损及耐用度

金刚石刀具可分为:机械磨损、破损和碳化磨损。(前 两种比较常见) 金刚石刀具破损的原因有:裂纹(结构缺陷)、破碎 (金刚石较脆)、解理(破坏晶面结构)。 刀具磨损分为:初期磨损阶段、正常磨损阶段、急剧 磨损阶段。 天然单晶金刚石是目前已知最硬的材料,是精密切削 中最重要的刀具。其磨损或破损到不能使用的标志是 加工表面的粗糙度超过规定值。耐用度以其切削路程 的长度表示。

切削热的来源:

1、弹塑性变形消耗功——热; 2、摩擦消耗功——热。 切削热通过改变切削温度影响切削过程。 切削温度是指:切屑、工件和刀具接触表面上的平均 温度。

刀具刀尖的温度最高,对切削过程的影的比例随刀具材料、切削用量及刀具几何 角度、加工情况等的变化有所不同。其中切削传 出的热量最多。采用微量切削方法进行精密切削 时,需要采用耐热性高、耐磨性强,有较好的高 温硬度和高温强度的刀具材料。

精密切削加工讲解

第2章 精密切削加工

2.1概述 2.2精密切削加工的工艺规律和机理 2.3精密切削加工的机床及应用 2.4功率超声车削

2019/1/6

2.1概述

精密切削是使用精密的单晶天然金刚石刀具加工有色金属 和非金属,可以直接加工出超光滑的加工表面(粗糙度 Ra0.02~0.005µm,加工精度<0.01µm)。 用于加工:陀螺仪、激光反射镜、天文望远镜的反射镜、 红外反射镜和红外透镜、雷达的波导管内腔、计算机磁盘、 激光打印机的多面棱镜、录像机的磁头、复印机的硒鼓、 菲尼尔透镜等。 精密切削也是金属切削的一种,当然也服从金属切削的普 遍规律。 金刚石刀具的精密加工技术主要应用于单件大型超精密零 件的切削加工和大量生产中的中小型超精密零件加工。

一、切削速度、进给量、修光刃和背吃刀量的影响

2、进给量的影响

在进给量f<5μm/r

时,均达到

Rmax<0.05μm的加工 表面粗糙度。

2019/1/6

一、切削速度、进给量、修光刃和背吃刀量的影响

3、修光刃的影响

修光刃长度常取0.05~ 0.20mm。 修光刃的长度过长,对 加工表面粗糙度影响不 大。 修光刃有直线和圆弧两 种,加工时要精确对 刀,使修光刃和进给方 向一致。圆弧刃半径一般 取2~5mm。

2019/1/6

精密加工的关键技术

1.精密加工机床:主轴回转精度、工作台直线运动精度以 及刀具微量进给精度 2.金刚石刀具:金刚石晶面选择、刀具刃口锋利性(刀具 刃口圆弧半径) 3.精密切削机理:微量切削过程的特殊性 4.稳定的加工环境:恒温、防振和空气净化 5.误差补偿:根据规律设定补偿,反馈控制系统 6.精密测量技术

2019/1/6

2.1概述 2.2精密切削加工的工艺规律和机理 2.3精密切削加工的机床及应用 2.4功率超声车削

2019/1/6

2.1概述

精密切削是使用精密的单晶天然金刚石刀具加工有色金属 和非金属,可以直接加工出超光滑的加工表面(粗糙度 Ra0.02~0.005µm,加工精度<0.01µm)。 用于加工:陀螺仪、激光反射镜、天文望远镜的反射镜、 红外反射镜和红外透镜、雷达的波导管内腔、计算机磁盘、 激光打印机的多面棱镜、录像机的磁头、复印机的硒鼓、 菲尼尔透镜等。 精密切削也是金属切削的一种,当然也服从金属切削的普 遍规律。 金刚石刀具的精密加工技术主要应用于单件大型超精密零 件的切削加工和大量生产中的中小型超精密零件加工。

一、切削速度、进给量、修光刃和背吃刀量的影响

2、进给量的影响

在进给量f<5μm/r

时,均达到

Rmax<0.05μm的加工 表面粗糙度。

2019/1/6

一、切削速度、进给量、修光刃和背吃刀量的影响

3、修光刃的影响

修光刃长度常取0.05~ 0.20mm。 修光刃的长度过长,对 加工表面粗糙度影响不 大。 修光刃有直线和圆弧两 种,加工时要精确对 刀,使修光刃和进给方 向一致。圆弧刃半径一般 取2~5mm。

2019/1/6

精密加工的关键技术

1.精密加工机床:主轴回转精度、工作台直线运动精度以 及刀具微量进给精度 2.金刚石刀具:金刚石晶面选择、刀具刃口锋利性(刀具 刃口圆弧半径) 3.精密切削机理:微量切削过程的特殊性 4.稳定的加工环境:恒温、防振和空气净化 5.误差补偿:根据规律设定补偿,反馈控制系统 6.精密测量技术

2019/1/6

2 精密切削1

§2 精密切削加工

§2.1 概述

一、精密与超精密加工的概念

精密加工包含了所有能使零件的形 状、位置和尺寸精度达到微米和亚微米 范围的各种加工方法。精密和超精密只 是相对而言的,其间没有严格的界限, 且随着时间的推移这种界限在不断的变 化。

1 加工方法、精度及其发展势态:

2 加工范畴的划分:

普通加工 指加工精度低于1μm,表面粗糙度 值大于Ra0.1μm的加工方法。

论,最大剪切应力发生在与切削合力Pi成45°角

的方向上,即Pyi=Pzi 。 因此,当Pzi>Pyi时,材料质点被推向切削运 动方向,形成切屑;当Pzi<Pyi时,材料质点被 压向零件本体,被加工材料表面形成挤压过程, 无切屑产生;Pzi=Pyi时所对应的切入深度便 是最小切入深度。

△=ρ一h=ρ(1一COSψ)

少刀具与工件材料之间摩擦的效果,从而减小切削

力,减少刀具磨损。另外,抑制积屑瘤的生成,降 低加工区域温度。

大,积屑瘤小时切削力也小,这和普通切削时规

律正好相反。原因是积屑瘤的存在,使刀具的刃 口半径增大;积屑瘤呈鼻形并自刀刃前伸出,这 导致实际切削厚度超过名义值许多;积屑瘤代替 刀具进行切削,积屑瘤、切屑和已加工表面之间

的摩擦比刀具和它们之间的摩擦要严重许多。

(2) 进给量

进给量和切削深度决定着切削面积的大小,因而

精密加工 指加工精度在0.1~1μm之间,粗

糙度值在Ra0.02~0.1μm之间的加工方法 。 超精密加工 指加工精度高于0.1μm,表面粗 糙度值小于Ra0.02μm的加工方法 。 纳米加工 当加工精度高于0.01μm时,被认 为是纳米级的加工 。

二、影响精密与超精密加工的主要

因素

§2.1 概述

一、精密与超精密加工的概念

精密加工包含了所有能使零件的形 状、位置和尺寸精度达到微米和亚微米 范围的各种加工方法。精密和超精密只 是相对而言的,其间没有严格的界限, 且随着时间的推移这种界限在不断的变 化。

1 加工方法、精度及其发展势态:

2 加工范畴的划分:

普通加工 指加工精度低于1μm,表面粗糙度 值大于Ra0.1μm的加工方法。

论,最大剪切应力发生在与切削合力Pi成45°角

的方向上,即Pyi=Pzi 。 因此,当Pzi>Pyi时,材料质点被推向切削运 动方向,形成切屑;当Pzi<Pyi时,材料质点被 压向零件本体,被加工材料表面形成挤压过程, 无切屑产生;Pzi=Pyi时所对应的切入深度便 是最小切入深度。

△=ρ一h=ρ(1一COSψ)

少刀具与工件材料之间摩擦的效果,从而减小切削

力,减少刀具磨损。另外,抑制积屑瘤的生成,降 低加工区域温度。

大,积屑瘤小时切削力也小,这和普通切削时规

律正好相反。原因是积屑瘤的存在,使刀具的刃 口半径增大;积屑瘤呈鼻形并自刀刃前伸出,这 导致实际切削厚度超过名义值许多;积屑瘤代替 刀具进行切削,积屑瘤、切屑和已加工表面之间

的摩擦比刀具和它们之间的摩擦要严重许多。

(2) 进给量

进给量和切削深度决定着切削面积的大小,因而

精密加工 指加工精度在0.1~1μm之间,粗

糙度值在Ra0.02~0.1μm之间的加工方法 。 超精密加工 指加工精度高于0.1μm,表面粗 糙度值小于Ra0.02μm的加工方法 。 纳米加工 当加工精度高于0.01μm时,被认 为是纳米级的加工 。

二、影响精密与超精密加工的主要

因素

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实际切削厚度

2020/8/9

1)积屑瘤前端R大约 2~3μm,实际切削 力由刃口半径R起 作用,切削力明显 增加 。

2)积屑瘤与切削层和 已加工表面间的摩 擦力增大,切削力 增大。

3)实际切削厚度超过 名义值,切削厚度 增力加 增加hD。-hDu,切削

二、积屑瘤对切削力和加工表面粗糙度的影响 2、对加工表面粗糙度的影响

2020/8/9

一、切削速度、进给量、修光刃和背吃刀量的影响 4、背吃刀量的影响

在刀具刃口半径足够小时,超精密切削范围内,背吃 刀量变化对加工表面粗糙度影响很小。

背吃刀量减少,表面残留应力也减少,但超过某临界 值时,背吃刀量减少反而使加工表面残留应力增加。

2020/8/9

一、刃口锋锐度对加工表面粗糙度的影响

一、切削参数对积屑瘤生成的影响 1、切削速度的影响

2020/8/9

不管在多大的切削速度下都有积屑瘤生 成,切削速度不同,积屑瘤的高度也不 同。当切削速度较低时,积屑瘤高度较 高,当切削速度达到一定值时,积屑瘤 趋于稳定,高度变化不大。

2、进给量f和背吃刀量 p的影响

➢ 由图2-8可以看出在进给量很小时,积屑瘤的高度很大, 在f=5μm/r时,h0值最小,f值再增大时,h0值稍有增 加。

2020/8/9

精密加工的关键技术

➢ 1.精密加工机床:主轴回转精度、工作台直线运动精度以 及刀具微量进给精度

➢ 2.金刚石刀具:金刚石晶面选择、刀具刃口锋利性(刀具 刃口圆弧半径)

➢ 3.精密切削机理:微量切削过程的特殊性 ➢ 4.稳定的加工环境:恒温、防振和空气净化 ➢ 5.误差补偿:根据规律设定补偿,反馈控制系统 ➢ 6.精密测量技术

三、刀刃锋锐度对切削表面层的冷硬和组织位错的影响 1、对加工表面冷硬的影响

➢ 用于加工:陀螺仪、激光反射镜、天文望远镜的反射镜、 红外反射镜和红外透镜、雷达的波导管内腔、计算机磁盘、 激光打印机的多面棱镜、录像机的磁头、复印机的硒鼓、 菲尼尔透镜等。

➢ 精密切削也是金属切削的一种,当然也服从金属切削的普 遍规律。

➢ 金刚石刀具的精密加工技术主要应用于单件大型超精密零 件的切削加工和大量生产中的中小型超精密零件加工。

刃口半径为0.6μm、0.3μm

刃口锋锐度对加工表面有一 定的影响,相同条件下(背 吃刀量、进给量),更锋锐 的刀具切出的表面粗糙度更 小;速度的影响不是很大。

2020/8/9

二、刀刃锋锐度对切削变形和切削力的影响

2020/8/9

锋锐车刀切削变形系数明显低于 较钝的车刀。 刀刃锋锐度不同,切削力明显不 同。刃口半径增大,切削力增大, 即切削变形大。背吃刀量很小时, 切削力显著增大。因为背吃刀量很 小时,刃口半径造成的附加切削变 形已占总切削变形的很大比例,刃 口的微小变化将使切削变形产生很 大的变化。所以在背吃刀量很小的 精切时,应采用刃口半径很小的锋 锐金刚石车刀。

积屑瘤高度大,表面粗糙度大,积屑瘤小表面粗糙度小。并 且可以看出,切削液减小积屑瘤,减小加工表面粗糙度。

2020/8/9

一、切削速度、进给量、修光刃和背吃刀量的影响 1、切削速度的影响

由图2-12知,在有切削液的条件下,切削速度对加工表面粗 糙度的影响很小。 图2-13说明,不同切削速度下均得到表面粗糙度极小的加工 表202面0/8—/9 镜面。

一、切削速度、进给量、修光刃和背吃刀量的影响 2、进给量的影响

在进给量f<5μm/r 时,均达到

Rmax<0.05μm的加工 表面粗糙度。

2020/8/9

一、切削速度、进给量、修光刃和背吃刀量的影响

3、修光刃的影响

修光刃长度常取0.05~ 0.20mm。 修光刃的长度过长,对 加工表面粗糙度影响不 大。 修光刃有直线和圆弧两 种,加工时要精确对 刀,使修光刃和进给方 向一致。圆弧刃半径一般 取2~5mm。

2020/8/9

精密加工的加工范畴

按加工精度划分,可将机械加工分为一般加工、精密加工、超 精密加工三个阶段。 精密加工:加工精度在0.1~1µm,加工表面粗糙度在Ra0.02~ 0.1µm之间的加工方法称为精密加工; 超精密加工:加工精度高于0.1µm,加工表面粗糙度小于 Ra0.01µm之间的加工方法称为超精密加工(微细加工、超微细 加工、光整加工、精整加工等 )。

第2章 精密切削加工

2.1概述 2.2精密切削加工的工艺规律和机理 2.3精密切削加工的机床及应用 2.4功率超声车削

2020/8/9

2.1概述

➢ 精密切削是使用精密的单晶天然金刚石刀具加工有色金属 和非金属,可以直接加工出超光滑的加工表面(粗糙度 Ra0.02~0.005µm,加工精度<0.01µm)。

➢ 由图2-9所示,在背吃刀量<25μm时,积屑瘤的高度变 化不大,但在背吃刀量> 25μm后, h0值将随着背吃 刀量的增加而增加。

2020/8/9

二、积屑瘤对切削力和加工表面粗糙度的影响 1、对切削力的影响

积屑瘤高时切削力也大,积屑瘤小时切削力也小。 与普通切削规律正好相反。

2020/8/9

2.2精密切削加工机理

➢ 切削速度向来是影响刀具耐用度最主要的因素,但 是切削速度的高低对金刚石刀具的磨损大小影响甚 微,刀具的耐用度极高。原因是:金刚石的硬度极 高,耐磨性好,热传导系数高,和有色金属间的摩 擦系数低,因此切削温度低,在加工有色金属时刀 具耐磨度甚高,可用很高的切削速度1000~ 2000m/min,而刀具的磨损甚小。

➢ 超精密切削实际速度的选择根据所使用的超精密机 床的动特性和切削系统的动特性选取,即选择振动 最小的转速。

2020/8/9

总结:天然单晶金刚石刀具只能用在机床主轴转 动非常平稳的高精度车床上,否则由于振动金刚 石刀具将会很快产生刀刃微观崩刃。

2020/8/9

2020/8/9

图2-3:图a是刀刃磨损的正 常情况,图b是剧烈磨损情 况,可以看到磨损后成层状, 即刀具磨损为层状微小剥落。 图2-4:图中所示沿切削速 度方向出现磨损沟槽,由于 金刚石和铁、镍的化学和物 理亲和性而产生的腐蚀沟槽。 图2-5:金刚石切削时,若 有微小振动,就会产生刀刃 微小崩刃。

2020/8/9

1)积屑瘤前端R大约 2~3μm,实际切削 力由刃口半径R起 作用,切削力明显 增加 。

2)积屑瘤与切削层和 已加工表面间的摩 擦力增大,切削力 增大。

3)实际切削厚度超过 名义值,切削厚度 增力加 增加hD。-hDu,切削

二、积屑瘤对切削力和加工表面粗糙度的影响 2、对加工表面粗糙度的影响

2020/8/9

一、切削速度、进给量、修光刃和背吃刀量的影响 4、背吃刀量的影响

在刀具刃口半径足够小时,超精密切削范围内,背吃 刀量变化对加工表面粗糙度影响很小。

背吃刀量减少,表面残留应力也减少,但超过某临界 值时,背吃刀量减少反而使加工表面残留应力增加。

2020/8/9

一、刃口锋锐度对加工表面粗糙度的影响

一、切削参数对积屑瘤生成的影响 1、切削速度的影响

2020/8/9

不管在多大的切削速度下都有积屑瘤生 成,切削速度不同,积屑瘤的高度也不 同。当切削速度较低时,积屑瘤高度较 高,当切削速度达到一定值时,积屑瘤 趋于稳定,高度变化不大。

2、进给量f和背吃刀量 p的影响

➢ 由图2-8可以看出在进给量很小时,积屑瘤的高度很大, 在f=5μm/r时,h0值最小,f值再增大时,h0值稍有增 加。

2020/8/9

精密加工的关键技术

➢ 1.精密加工机床:主轴回转精度、工作台直线运动精度以 及刀具微量进给精度

➢ 2.金刚石刀具:金刚石晶面选择、刀具刃口锋利性(刀具 刃口圆弧半径)

➢ 3.精密切削机理:微量切削过程的特殊性 ➢ 4.稳定的加工环境:恒温、防振和空气净化 ➢ 5.误差补偿:根据规律设定补偿,反馈控制系统 ➢ 6.精密测量技术

三、刀刃锋锐度对切削表面层的冷硬和组织位错的影响 1、对加工表面冷硬的影响

➢ 用于加工:陀螺仪、激光反射镜、天文望远镜的反射镜、 红外反射镜和红外透镜、雷达的波导管内腔、计算机磁盘、 激光打印机的多面棱镜、录像机的磁头、复印机的硒鼓、 菲尼尔透镜等。

➢ 精密切削也是金属切削的一种,当然也服从金属切削的普 遍规律。

➢ 金刚石刀具的精密加工技术主要应用于单件大型超精密零 件的切削加工和大量生产中的中小型超精密零件加工。

刃口半径为0.6μm、0.3μm

刃口锋锐度对加工表面有一 定的影响,相同条件下(背 吃刀量、进给量),更锋锐 的刀具切出的表面粗糙度更 小;速度的影响不是很大。

2020/8/9

二、刀刃锋锐度对切削变形和切削力的影响

2020/8/9

锋锐车刀切削变形系数明显低于 较钝的车刀。 刀刃锋锐度不同,切削力明显不 同。刃口半径增大,切削力增大, 即切削变形大。背吃刀量很小时, 切削力显著增大。因为背吃刀量很 小时,刃口半径造成的附加切削变 形已占总切削变形的很大比例,刃 口的微小变化将使切削变形产生很 大的变化。所以在背吃刀量很小的 精切时,应采用刃口半径很小的锋 锐金刚石车刀。

积屑瘤高度大,表面粗糙度大,积屑瘤小表面粗糙度小。并 且可以看出,切削液减小积屑瘤,减小加工表面粗糙度。

2020/8/9

一、切削速度、进给量、修光刃和背吃刀量的影响 1、切削速度的影响

由图2-12知,在有切削液的条件下,切削速度对加工表面粗 糙度的影响很小。 图2-13说明,不同切削速度下均得到表面粗糙度极小的加工 表202面0/8—/9 镜面。

一、切削速度、进给量、修光刃和背吃刀量的影响 2、进给量的影响

在进给量f<5μm/r 时,均达到

Rmax<0.05μm的加工 表面粗糙度。

2020/8/9

一、切削速度、进给量、修光刃和背吃刀量的影响

3、修光刃的影响

修光刃长度常取0.05~ 0.20mm。 修光刃的长度过长,对 加工表面粗糙度影响不 大。 修光刃有直线和圆弧两 种,加工时要精确对 刀,使修光刃和进给方 向一致。圆弧刃半径一般 取2~5mm。

2020/8/9

精密加工的加工范畴

按加工精度划分,可将机械加工分为一般加工、精密加工、超 精密加工三个阶段。 精密加工:加工精度在0.1~1µm,加工表面粗糙度在Ra0.02~ 0.1µm之间的加工方法称为精密加工; 超精密加工:加工精度高于0.1µm,加工表面粗糙度小于 Ra0.01µm之间的加工方法称为超精密加工(微细加工、超微细 加工、光整加工、精整加工等 )。

第2章 精密切削加工

2.1概述 2.2精密切削加工的工艺规律和机理 2.3精密切削加工的机床及应用 2.4功率超声车削

2020/8/9

2.1概述

➢ 精密切削是使用精密的单晶天然金刚石刀具加工有色金属 和非金属,可以直接加工出超光滑的加工表面(粗糙度 Ra0.02~0.005µm,加工精度<0.01µm)。

➢ 由图2-9所示,在背吃刀量<25μm时,积屑瘤的高度变 化不大,但在背吃刀量> 25μm后, h0值将随着背吃 刀量的增加而增加。

2020/8/9

二、积屑瘤对切削力和加工表面粗糙度的影响 1、对切削力的影响

积屑瘤高时切削力也大,积屑瘤小时切削力也小。 与普通切削规律正好相反。

2020/8/9

2.2精密切削加工机理

➢ 切削速度向来是影响刀具耐用度最主要的因素,但 是切削速度的高低对金刚石刀具的磨损大小影响甚 微,刀具的耐用度极高。原因是:金刚石的硬度极 高,耐磨性好,热传导系数高,和有色金属间的摩 擦系数低,因此切削温度低,在加工有色金属时刀 具耐磨度甚高,可用很高的切削速度1000~ 2000m/min,而刀具的磨损甚小。

➢ 超精密切削实际速度的选择根据所使用的超精密机 床的动特性和切削系统的动特性选取,即选择振动 最小的转速。

2020/8/9

总结:天然单晶金刚石刀具只能用在机床主轴转 动非常平稳的高精度车床上,否则由于振动金刚 石刀具将会很快产生刀刃微观崩刃。

2020/8/9

2020/8/9

图2-3:图a是刀刃磨损的正 常情况,图b是剧烈磨损情 况,可以看到磨损后成层状, 即刀具磨损为层状微小剥落。 图2-4:图中所示沿切削速 度方向出现磨损沟槽,由于 金刚石和铁、镍的化学和物 理亲和性而产生的腐蚀沟槽。 图2-5:金刚石切削时,若 有微小振动,就会产生刀刃 微小崩刃。