中厚板工艺流程图

中厚板生产工艺流程

中厚板生产工艺流程

《中厚板生产工艺流程》

中厚板是一种常用的金属板材,用途广泛,主要用于制造船舶、桥梁、建筑等领域。

其生产工艺流程包括以下几个步骤:

一、原料准备:中厚板的主要原料是钢材,通常采用熔炼法生产。

通过将铁矿石和其他金属材料放入高温熔炉中进行融化,然后经过一系列的处理和纯化,得到合适的合金成分。

二、连铸:经过原料准备后,将熔化的金属倾入连铸机中,经过冷却和凝固,得到一根长条形的坯料。

三、粗轧:将连铸得到的坯料送入轧机进行粗轧,将其变成厚度合适的压坯,同时也给予了初始的宽度和长度。

四、精轧:经过粗轧后的厚板送入精轧机进行加工,精轧机以较高速度将厚板进行加工,使其变得更加平整和光滑。

五、热处理:将加工后的中厚板送入热处理炉中进行热处理,以提高材料的力学性能。

六、切割和定尺:经过热处理后的中厚板送入切割机中进行切割,根据需要制定合适的尺寸要求,将中厚板切割成符合要求的尺寸。

七、表面处理:经过切割后的中厚板进行表面处理,包括清洁、

除锈、喷漆等步骤,以确保产品表面光滑且具有防腐蚀性能。

以上便是中厚板的生产工艺流程,经过以上步骤的加工,中厚板最终成品可以用于制造各种工程结构件,为各行业提供了强大的支撑。

2.2 中厚板生产---轧制工艺部分

(2)狗骨轧制法(DBR法,Dog Bone Rolling) 狗骨轧制法(DBR法 (DBR

与MAS法的补偿原理基本相同,不同之处在于,狗 MAS法的补偿原理基本相同,不同之处在于, 法的补偿原理基本相同 骨轧制法只能解决轧件头尾的“舌形” 骨轧制法只能解决轧件头尾的“舌形”,不能补偿轧件边 部的不均匀变形。 部的不均匀变形。

2

产

(轧制工艺部分) 轧制工艺部分)

2.2 中厚钢板生产工艺

图 中厚板生产工艺流程图

2.2.1 原

料

用于生产中厚钢板的原料有扁钢锭、 用于生产中厚钢板的原料有扁钢锭、 初轧板坯、锻压坯、压铸坯和连铸板坯几种。 初轧板坯、锻压坯、压铸坯和连铸板坯几种。

1、原料尺寸的原则是: 原料尺寸的原则是: (1)原料的厚度尺寸在保证钢板压缩比的前提下应尽可 能小。 能小。 (2)原料的宽度尺寸应尽量大,使横轧操作容易。 原料的宽度尺寸应尽量大,使横轧操作容易。 (3)原料的长度应尽可能接近原料的最大允许长度。 原料的长度应尽可能接近原料的最大允许长度。 钢板的材质是指钢的化学成分. 2、 钢板的材质是指钢的化学成分. 中厚钢板的钢种有:碳素结构钢、优质碳素结构钢、 中厚钢板的钢种有:碳素结构钢、优质碳素结构钢、 碳素工具钢、低合金钢、弹簧钢、 碳素工具钢、低合金钢、弹簧钢、高速工具钢及其他各种 合金钢。 合金钢。不同材质的钢板的材质要求参照其相关标准来规 定。

角轧的优缺点: 角轧的优缺点:咬入条件 减少冲击力, 减少冲击力, 效率低

图

角轧

3 精轧

控制钢板厚度 主要任务 板形 表面质量和性能

2.2.4 平面形状控制

• 平面形状控制:钢板的矩形化控制。 平面形状控制:钢板的矩形化控制。 在成形轧制和展宽轧制阶段, 在成形轧制和展宽轧制阶段,不能认为是平面变 即无宽展变形),轧制中轧件在横向也发生了变形, ),轧制中轧件在横向也发生了变形 形(即无宽展变形),轧制中轧件在横向也发生了变形, 并且变形是不均匀的,轧后钢板的平面形状不再是矩形。 并且变形是不均匀的,轧后钢板的平面形状不再是矩形。

中厚板生产流程

中厚板生产流程

中厚板生产流程主要包括原材料准备、板坯制备、轧制、热处理、表面处理和成品检验等环节。

1. 原材料准备:根据设计要求,选购合适的钢材原料,包括钢坯、铁矿石、合金等。

2. 板坯制备:将选购的钢坯加热至一定温度,使其变软,然后通过轧机或铸造等工艺,将钢坯加工成板坯。

板坯的尺寸和形状要符合生产要求。

3. 轧制:将板坯放入轧机中进行轧制,包括热轧和冷轧两种方式。

热轧是在高温下进行的,通过辊机将板坯加热、轧制成所需尺寸和形状的板材;冷轧是在室温下进行的,通过辊机将板坯压制成所需的尺寸和形状。

轧制过程中会伴随有热处理。

4. 热处理:通过控制板材的温度,使其在一定时间内保持在高温下,并进行冷却处理,以调整材料的组织结构、获得所需的力学性能。

常用的热处理方法有退火、正火、淬火和回火等。

5. 表面处理:对板材的表面进行处理,以满足不同的工程要求。

常见的表面处理方法有喷漆、喷涂、脱油、磨砂等。

6. 成品检验:对成品板材进行检验,包括尺寸、力学性能、化学成分、外观质量等方面的检测。

确保产品符合要求后即可交付使用。

以上是中厚板生产的基本流程,具体操作会根据钢材的品种和用途有所差别,同时考虑经济性、环保性等因素。

中厚板介绍幻灯

3、麻点 这种缺陷按照其特征与形成的原因,有两种情况:一是原料在 加热时,燃料喷渍浸蚀表面,经过轧制以后,在钢板表面的局部 呈黑色蜂窝状的粗糙凹坑面,一般多为小块状或密集的麻面。另 一种是原料在加热是,由于氧化严重,在轧制时氧化铁皮全部或 部分脱落,在钢板表面出现局部块状和连续的粗糙平面,或者出 现灰白色光面凹坑。处理这类缺陷时,可采用轻微的修磨,严重 的应采用切除的方法。 原料表面有氧化铁皮或在轧制过程中产生的再生氧化铁皮没有除 尽。因此,在轧制完成后,钢板表面黏附一层灰黑色或红棕色氧 化铁皮,一般成块状或条状。其深度较光麻点浅。轧制时加强除 鳞,可以减少这类缺陷。在消除这类缺陷时,较轻的可采用修磨 方法,如果妨碍检查质量的,则应将有缺陷的部位切除。

2.2 中厚板轧制区工艺

八钢中厚板工程轧制区域主要工艺包括:高压水除鳞、粗轧 机展宽轧制、粗轧机轧制合格中间坯、立辊轧机齐边轧制改善板 形、精轧机厚度控制轧制、精轧机控冷控轧、精轧机板形控制、 ACC钢板快速冷却工艺等。 经过加热合格的钢坯必须经过高压水除鳞工艺将钢坯表面生 成的氧化铁皮去除,避免氧化铁皮压入在轧制过程中造成质量缺 陷,同时在粗轧、精轧轧制过程中也要经过道次间高压水去除再 生氧化铁皮。粗轧机形式为4200mm四辊可逆式轧机,经过粗轧 机往复式轧制和转钢操作将板坯宽展至成品宽度的毛边尺寸,厚 度达到成品厚度的2-3倍;粗轧机采用在板坯高温阶段大压下量破 碎晶粒,横轧结合纵轧显著改善钢板横向组织性能。立辊轧机对 粗轧机展宽钢板宽度方向进行轧制,有效改善钢板平面形状,提 高钢板成材率。

3.3 我国中厚板生产的发展

1、我国第一套中厚板轧机是1936年在鞍山钢铁公司建成的 2300mm三辊劳特式轧机,1968年武钢引进2800mm中厚板轧机 太钢引进2300/1700mm炉卷轧机,均是从苏联引进。1978年舞钢 建造了一套4200mm宽厚板轧机。我国正处于工业化发展过程中, 中厚板产量占总消费量的17%,2003年以后建设7套,2010年拟 建20套,目前有46套,4444万吨/年,到2010年将有60套,达到 8374万吨/年,中厚板市场需求7000万吨/年。今后3000mm以下的 中厚板产线将被淘汰,目前除宝钢5000mm等少数产线自动化水平 较高外,总体水平较低,我国是中厚板大国而不是强国。 2、中国专用板的需求:船板到2015年我国将成为世界造船量 第一,需求量在3000-4000万吨/年;锅炉压力容器板每年在70120万吨/年;管线钢品种在X70以上到2010年360-370万吨/年。

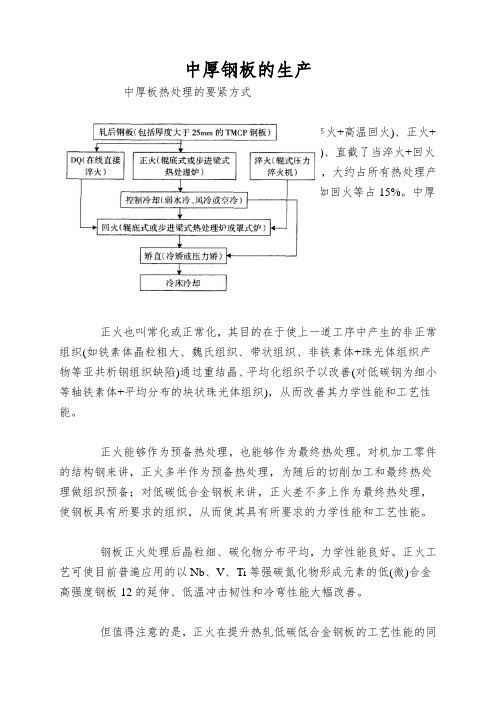

中厚钢板的生产

中厚钢板的生产中厚板热处理的要紧方式中厚钢板热处理的要紧方式有正火、调质(淬火+高温回火)、正火+控冷、正火+回火、回火、退火、直截了当淬火(DQ)、直截了当淬火+回火等。

其中,处理量最大的是正火板,包括正火+回火,大约占所有热处理产品的70%左右;其次是调质板,占15%左右;其它如回火等占15%。

中厚板热处理工艺流程见图1。

图1 中厚板热处理工艺流程1 正火工艺的特点及注意事项正火也叫常化或正常化,其目的在于使上一道工序中产生的非正常组织(如铁素体晶粒粗大、魏氏组织、带状组织、非铁素体+珠光体组织产物等亚共析钢组织缺陷)通过重结晶、平均化组织予以改善(对低碳钢为细小等轴铁素体+平均分布的块状珠光体组织),从而改善其力学性能和工艺性能。

正火能够作为预备热处理,也能够作为最终热处理。

对机加工零件的结构钢来讲,正火多半作为预备热处理,为随后的切削加工和最终热处理做组织预备;对低碳低合金钢板来讲,正火差不多上作为最终热处理,使钢板具有所要求的组织,从而使其具有所要求的力学性能和工艺性能。

钢板正火处理后晶粒细、碳化物分布平均,力学性能良好。

正火工艺可使目前普遍应用的以Nb、V、Ti等强碳氮化物形成元素的低(微)合金高强度钢板12的延伸、低温冲击韧性和冷弯性能大幅改善。

但值得注意的是,正火在提升热轧低碳低合金钢板的工艺性能的同时,往往降低钢的强度,屈服强度和抗拉强度一样降低20~50MPa,关于控轧控冷钢板严峻的可降低80~120MPa。

因此,为保证钢板的交货性能,在正火钢板成分设计时,应不同于一样控轧控冷钢板,可适当增加C、Mn 等固溶强化元素以提升强度(注意碳当量指标不要过高),尽管热轧后钢板的延伸率或冲击功有所降低,但这两项指标在正火处理后会有大幅提升。

2 正火+控冷(+回火)新工艺常化炉除处理“双高”产品外,另一大作用是挽救专门多热轧后延伸或冲击不合产品,减少改判率。

但随之而来的一个咨询题是一些延伸、冲击不合需挽救的产品本身强度富裕量小,容易导致处理后强度反而不合。

中厚板热处理

1.1我国热处理技术发展热处理是温度与时间相互配合的一项工艺,因此,热处理是通过不同的加热温度、保温时间及冷却速度,使钢的成分与组织发生扩散、再结晶的变化,也可促进或阻止其组织与成分的转变、析出,以期达到所要求的各种性能。

我国现代热处理技术的发展历程大体上可分3个时期,即1949——1965年,70年代中后期,改革开放(1978年)以后的时期。

第一个时期是恢复经济,实行第一、第二个五年计划时期,在此期间我国建设了一批大型现代化的骨干企业,其中的汽车、拖拉机、柴油机、机床和工具、轴承等机械厂大都设置了热处理车间或工段;购买了大批原苏联制造的箱式炉、井式渗碳炉和回火炉及盐浴炉、高频淬火加热设如备等,并建立了自己的电炉厂, 各厂应用的热处理技术基本上是常规技术企业技改的强劲势头给设备制造业带来更多机会。

在热处理加热炉中,箱式、井式和盐浴炉等常规设备的需求会进一步减少。

需要更多的是工艺先进、可靠性和自动化程度高、节能和无污染的设备。

这就要求制造厂能清楚、准确地把握国内外新设备发展动向和用户的市场需求,提出自己的产品发展规划和实现目标的措施。

热处理工艺材料(淬火剂、渗剂、防渗剂、气氛和盐浴)和辅助材料(清洗剂、防锈剂、干燥剂、催化剂等)是热处理技术的重要组成部分。

缺乏优质工艺材料,就不能保证热处理零件和各种制品的优异质量。

在热处理工艺材料中用量最大的是淬火剂。

1.2国内中厚板热处理工艺与设备发展现状目前在中厚钢板的生产中控轧控冷(TMCP)工艺已普遍应用,并在管线钢、高强度结构钢、海洋平台用钢、造船板等的生产中发挥了积极作用,大大提高了钢板的综合性能,节约了宝贵的合金元素。

但是,TMCP处理的钢板性能离散度较大,而且一些钢种要求很苛刻的临界轧制。

因此,对于生产厚规格、高性能钢板,尤其是要求性能均匀性比较高的锅炉压力容器钢板、桥梁钢板、高层建筑钢板、Z向钢板等,传统的离线热处理方式仍然是难以替代的。

因为对于需要热处理的钢板来说,一般40mm以上的厚规格钢板受剪切能力限制,需要火焰切割,而且热处理的钢种很多要求逐张探伤。

中厚板工艺流程简介ppt课件

入成品库

50

入成品库

51

52

热处理生产流程

53

堆抛过垛丸跨

剪切线需热处理钢板

54

堆垛

剪切线需热处理钢板

55

热待过装冷堆取处性跨炉却垛样理能

剪切线需热处理钢板

56

表成面品检标入查识库

剪切线需热处理钢板

57

回淬火

重加 淬 堆新热火垛装炉

调质:即淬火 + 回火

需调质处理钢板

58

回火

重待回 堆 取新冷性火垛样装却能炉

需调质处理钢板

59

抛丸

火切线需热处理钢板

60

堆垛

火切线需热处理钢板

61

热待过装冷堆取处性跨炉却垛样理能

火切线需热处理钢板

62

在热处理跨剪切 火成堆焰品垛切标检缴割识查库

火切线需热处理钢板

63

在中转跨剪切

成上 过 堆 火品线跨垛切标识

火切线需热处理钢板

64

在中转跨剪切

中厚板工艺流程简介

1

中厚板生产工艺流程

•轧机区域 •剪切线区域 •特厚板区域 •热处理区域

2

热轧区域生产流程

3

中厚板工艺平面布置示意图

4

中厚板工艺平面布置示意图

5

8 888.88 Kg

称重

6

装炉

7

加热

8

出钢

9

除鳞

10Hale Waihona Puke 转钢轧钢11

展宽轧制

轧钢

12

展宽轧制

轧钢

13

纵转向钢轧制

轧钢

25

切头剪切头、尾,中断

26

切在边线/探剖伤分

厚板生产工艺

时效炉

用途:对淬火厚板进行加热到一定温度, 保温一定时间后,使固溶于铝基体中强 化相析出,达到弥散强化作用 30吨时效炉温度范围:80-250 ℃,料垛 尺寸:1400×2500×10000mm 50吨时效炉温度范围:80-280 ℃,料垛 尺寸:1400×4000×16000mm

典型合金时效参数

热轧线工艺控制关键

铸锭加热温度 厚板尺寸精度控制 板材不平度控制

三、精整线(中厚板) 精整线(中厚板)

主要设备及参数

辊底式淬火炉

用途:对板材加热到一定温度、保温一定 时间后快速冷却,使板材强化相固溶到铝基 体中,形成过饱和固溶体 产品规格:6-200×1000-3500 ×600013500mm 固溶温度:465-550 ℃ 淬火方式:喷淋式

目 录 一、厚板生产流程图 二、热轧线 三、精整线(中厚板) 精整线(中厚板)

一、厚板生产流程图

铸锭

铣面

加热

热轧

包铝

剪切

可强化

不可强化

矫直

退火

淬火

矫直

退火

锯切

矫直

拉伸板

淬火板

锯切

矫直

包装

锯切

预拉伸

矫直

包装

锯切

包装

时效

锯切

包装

锯切

包装

包装

二、热轧线

主要设备及参数

加热炉

作用:对铸锭加热,使铸锭温度达到最佳 热塑性区间,提高热轧生产效率。 6台链式双膛炉,炉膛尺寸 568×3140×21800mm,可装铸锭400×11201620×1085-4000mm; 1台推进式加热炉可装铸锭规格370600×980-1700×2300-5000mm, 炉气温度650℃,加热温度范围350-550 ℃