螺旋轴流泵的设计开发

螺旋轴流泵的设计及试验研究

书山有路勤为径,学海无涯苦作舟螺旋轴流泵的设计及试验研究阐述了螺旋轴流泵的原理和设计方法,基于商业软件ANSYS CFX对设计的螺旋轴流泵进行了数值计算,并与试验结果进行了对比分析。

结果表明:0.8Qd 工况时,在叶轮轮毂与叶片结合处存在局部高压区和漩涡,随着流量的增大,局部高压区和漩涡逐渐减小并消失;设计工况和1.2Qd 工况时,泵内部压力和速度分布逐渐均匀,流动平稳,入流平顺;设计工况下,试验扬程H=5.38m,比规定值高7.6%,比预测扬程低4.8%;试验效率η=77.8%,比规定值高2.8%,比预测值低3.1%,最高效率点为1.2Qd 工况,效率为78.9%,比预测值低5.8%,偏大工况运行;运行全过程中,获得了平滑下降的Q-H 曲线和功率曲线,无马鞍区,无过载现象发生,达到了设计要求。

目前国内的污水处理用泵主要有污水泵、污泥泵、潜水轴流泵、旋流泵、螺旋离心泵等.综观应用情况,现有各种污水处理用泵虽然具有抽送含颗粒、杂质混合液的较好性能,但由于受泵型结构所限,泵在工作中会时常发生绕缠与堵塞故障,而且对物料破坏严重,更无法用于抽送长纤维、大粒径固体物和要求不损伤的物料(活性污泥),远不能满足污水处理等行业的需要。

虽然螺旋离心泵具备无堵塞、高性能等特点,适合用于污水处理,但不能提供所需的大流量。

因而,具备大流量、无堵塞、无损性和高性能的污水处理用泵是今后的发展趋势.本研究通过CFD 数值模拟,分析了螺旋轴流泵的内部流动规律,并开发出一种结构紧凑、无堵塞、无缠绕、无损性且大流量的螺旋轴流泵。

1、螺旋轴流泵的开发原理与设计鉴于目前我国污水处理的严峻形势,开发出一种流畅、高效、大流量的污泥回流泵至关重要.据前人研究和试验结果可知:当离心泵和旋流泵的水流流。

轴流泵结构设计

轴流泵结构设计轴流泵是一种常见的离心泵,其结构设计对于泵的性能和效率起着重要作用。

本文将就轴流泵的结构设计进行探讨。

一、轴流泵的结构组成轴流泵主要由泵体、叶轮、泵轴、轴承和密封装置等几个部分组成。

1. 泵体:泵体是轴流泵的外壳,通常由铸铁、钢板等材料制成。

泵体内部有进口口和出口口,用于流体的进出。

2. 叶轮:叶轮是轴流泵的核心部件,其转动将能量传递给流体,使之产生压力。

叶轮通常由铸铁、不锈钢等材料制成,外形呈叶片状。

3. 泵轴:泵轴是连接叶轮和电机的部件,其承受着叶轮的转动力和流体的压力。

泵轴通常由高强度的合金钢制成。

4. 轴承:轴承支撑着泵轴的转动,使其能够平稳运行。

轴承通常采用滚动轴承或滑动轴承,能够承受较大的径向力和轴向力。

5. 密封装置:密封装置用于防止泵体与泵轴之间的泄漏,保证泵的正常运行。

常见的密封装置有填料密封、机械密封等。

二、轴流泵的结构设计考虑因素轴流泵的结构设计需要考虑以下几个因素,以保证泵的性能和效率:1. 叶轮的结构设计:叶轮的结构设计直接影响泵的流量和扬程。

合理的叶轮结构能够提高泵的效率,减小能量损失。

2. 泵体的结构设计:泵体的结构设计需要考虑流体的流动特性和泵的工作条件,以减小流体的阻力和能量损失。

3. 泵轴的结构设计:泵轴的结构设计需要考虑泵的工作条件和叶轮的转动力,以保证泵轴的强度和刚度,避免变形和断裂。

4. 轴承的选型和布置:轴承的选型和布置需要考虑泵轴的转速和载荷,以保证轴承的寿命和运行稳定性。

5. 密封装置的选择和设计:密封装置的选择和设计需要考虑泵体和泵轴之间的泄漏量和泄漏方式,以保证泵的密封性和安全运行。

三、轴流泵的结构设计优化方法为了提高轴流泵的性能和效率,可以采用以下优化方法:1. 优化叶轮结构:通过改变叶轮的叶片形状、叶片数量和叶片角度等参数,以提高叶轮的效率和流量。

2. 优化泵体结构:通过优化泵体的进口口和出口口的形状和尺寸,减小流体的阻力和能量损失。

轴流泵的设计 本科生毕业设计

第二章

叶轮设计 ............................................................................................................................3 (一)叶轮设计流程 ........................................................................................................3 (二)叶轮基本参的选择数 ............................................................................................3 (三)流线法设计叶片 ....................................................................................................5 (四)选定截面及计算 ....................................................................................................7

I I

扬州大学本科生毕业论文

目

摘 目

录

要 ................................................................................................................................................ I 录 ..............................................................................................................................................III 概述 ....................................................................................................................................1 一、轴流泵的特点和工作原理 ................................................................................................1 二、我国轴流泵模型发展概况 ................................................................................................1 三、设计意思和目的 ................................................................................................................2

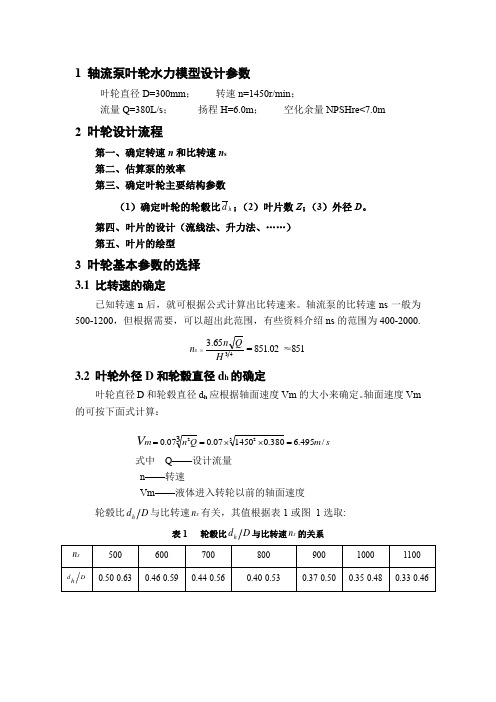

轴流泵叶轮水力模型设计参数

1 轴流泵叶轮水力模型设计参数叶轮直径D=300mm ; 转速n=1450r/min ;流量Q=380L/s ; 扬程H=6.0m ; 空化余量NPSHre<7.0m2 叶轮设计流程第一、确定转速n 和比转速n s 第二、估算泵的效率第三、确定叶轮主要结构参数(1)确定叶轮的轮毂比h d ;(2)叶片数Z ;(3)外径D 。

第四、叶片的设计(流线法、升力法、……) 第五、叶片的绘型3 叶轮基本参数的选择3.1 比转速的确定已知转速n 后,就可根据公式计算出比转速来。

轴流泵的比转速ns 一般为500-1200,但根据需要,可以超出此范围,有些资料介绍ns 的范围为400-2000.851≈851.02=65.343HQn n s =3.2 叶轮外径D 和轮毂直径d h 的确定叶轮直径D 和轮毂直径d h 应根据轴面速度Vm 的大小来确定。

轴面速度Vm 的可按下面式计算:式中 Q——设计流量n——转速Vm——液体进入转轮以前的轴面速度轮毂比D d h 与比转速s n 有关,其值根据表1或图 1选取:表1 轮毂比D d h 与比转速s n 的关系sm Q n m V /495.6380.0145007.0307.0322=⨯⨯==图 1 轮毂比D hd 与比转速sn 的关系曲线从图及表中可看出,轮毂比D d h 随比转速s n 的减小而增大,这是因为:为了减小叶片在液流中的迎面阻力,必须使叶片后面不产生漩涡层,必须要使每一计算截面上围绕翼型流动的速度环量Γ1相等。

所以根据以上叙述,选择轮毂比为3.3 叶片数Z 的选择轴流泵叶轮的叶片数Z 与比转速s n 有关,其统计数据列于表2表2 叶片数Z 与比转速s n 的关系根据上表选择叶片数Z=44 叶片各截面的叶栅计算(流线法)如果用半径为r 和(r+dr )的两个同心圆柱面去切割轴流泵的叶轮,则得到一个包括翼型在内的液体圆环,如图2所示,如将这个圆环剖开并展开于平面上,则得到一个无限直列叶栅,如图3所示。

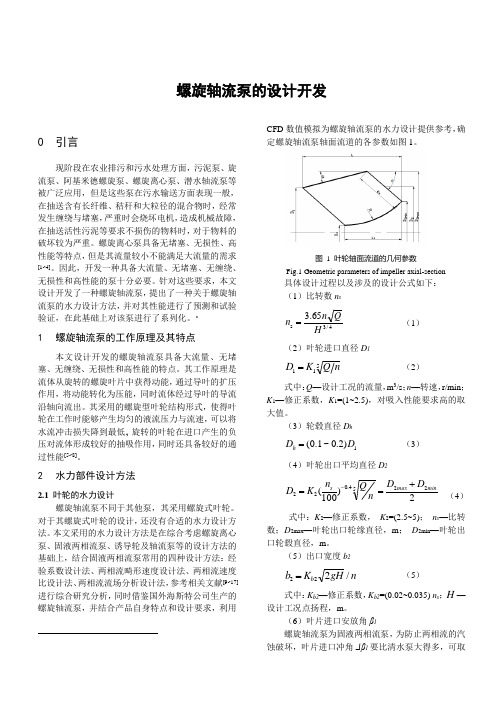

螺旋轴流泵的设计开发

螺旋轴流泵的设计开发0 引言现阶段在农业排污和污水处理方面,污泥泵、旋流泵、阿基米德螺旋泵、螺旋离心泵、潜水轴流泵等被广泛应用,但是这些泵在污水输送方面表现一般,在抽送含有长纤维、秸秆和大粒径的混合物时,经常发生缠绕与堵塞,严重时会烧坏电机,造成机械故障,在抽送活性污泥等要求不损伤的物料时,对于物料的破坏较为严重。

螺旋离心泵具备无堵塞、无损性、高性能等特点,但是其流量较小不能满足大流量的需求[1~4]。

因此,开发一种具备大流量、无堵塞、无缠绕、无损性和高性能的泵十分必要。

针对这些要求,本文设计开发了一种螺旋轴流泵,提出了一种关于螺旋轴流泵的水力设计方法,并对其性能进行了预测和试验验证,在此基础上对该泵进行了系列化。

*1螺旋轴流泵的工作原理及其特点本文设计开发的螺旋轴流泵具备大流量、无堵塞、无缠绕、无损性和高性能的特点。

其工作原理是流体从旋转的螺旋叶片中获得动能,通过导叶的扩压作用,将动能转化为压能,同时流体经过导叶的导流沿轴向流出。

其采用的螺旋型叶轮结构形式,使得叶轮在工作时能够产生均匀的液流压力与流速,可以将水流冲击损失降到最低,旋转的叶轮在进口产生的负压对流体形成较好的抽吸作用,同时还具备较好的通过性能[5~8]。

2水力部件设计方法2.1叶轮的水力设计螺旋轴流泵不同于其他泵,其采用螺旋式叶轮。

对于其螺旋式叶轮的设计,还没有合适的水力设计方法。

本文采用的水力设计方法是在综合考虑螺旋离心泵、固液两相流泵、诱导轮及轴流泵等的设计方法的基础上,结合固液两相流泵常用的四种设计方法:经验系数设计法、两相流畸形速度设计法、两相流速度比设计法、两相流流场分析设计法,参考相关文献[9~17]进行综合研究分析,同时借鉴国外海斯特公司生产的螺旋轴流泵,并结合产品自身特点和设计要求,利用CFD数值模拟为螺旋轴流泵的水力设计提供参考,确定螺旋轴流泵轴面流道的各参数如图1。

图1叶轮轴面流道的几何参数Fig.1 Geometric parameters of impeller axial-section具体设计过程以及涉及的设计公式如下:(1)比转数n s4/3s65.3HQnn=(1)(2)叶轮进口直径D1511nQKD=(2)式中:Q—设计工况的流量,m3/s;n—转速,r/min;K1—修正系数,K1=(1~2.5),对吸入性能要求高的取大值。

毕业设计(论文)-螺旋离心泵的设计(含图纸)

毕业设计(论文)-螺旋离心泵的设计(含图纸)毕业设计(论文)-螺旋离心泵的设计(含图纸)第一章绪论1.1螺旋离心泵概述泵是把原动机的机械能转换为抽送液体能量的机器。

一般,原动机通过泵轴带动叶轮旋转,对液体做功使其能量增加,从而使要求数量的液体从吸入口通过泵的过流部分,输送到要求的高度或要求有压力的地方。

泵是世界上最早发明的机器之一。

现今世界上泵产品产量仅次于电机,所消耗的电量大约为总发电量的四分之一。

泵的种类甚多,应用极为广泛。

除农田灌溉、城市和工业给排水、热电厂、石油炼厂、石油矿厂、输油管线、化工厂、钢铁厂、采矿、造船等部门外,目前泵在原子能发电、舰艇的喷水推进、火箭的燃料供给等方面亦得到重要应用。

另外,还可以用泵来对固体如煤、鱼等进行长距离水力输送。

泵抽送的介质除水外,有油、酸、碱浆料……一直到超低温的液态气体和高温熔融金属。

可以说,凡是要让液体流动的地方,就有泵在工作。

泵在国民经济中起着十分重要的作用。

根据科学技术的发展,泵输送固态物质的应用领域日益扩大,如污水污物、泥浆、纸浆、灰渣矿石、粮食淀粉、甜菜水果、鱼虾贝壳等不胜枚举。

据文献介绍,如今已成功地从5000米深的海底用泵向陆地输送猛矿石。

对输送这类物质的泵,有两个主要要求:一是无堵塞,二是耐磨损。

耐磨损主要与材料有关,无堵塞主要取决于叶轮的结构形式。

目前作为无堵塞泵叶轮的结构形式有:1.开式或半开式叶轮;2.旋流式叶轮;3.单(双)流道式叶轮;4.螺旋离心叶轮。

螺旋离心泵是典型的无堵塞离心泵。

世界上第一台螺旋离心泵是用来输送鱼类,随后用来输送固液两相流体,可以用来排雨水和输送高黏度液体。

为防止故态物质堵塞,使之顺利的流出,开式叶轮中有一片或两片扭曲的螺旋形叶片,在锥形的轮毂体上由吸入口沿轴延长,叶片的半径逐渐增大,形成螺旋形流道。

壳体由吸入盖和涡壳两部分组成。

吸入盖部分的叶轮,产生螺旋推进作用,涡壳部分的叶轮像一般的离心泵产生离心作用,叶片进口的锐角部分将杂物导向轴心附近,再利用螺旋作用使之沿轴线推进。

CJT 3007-92供水、排水用螺旋泵

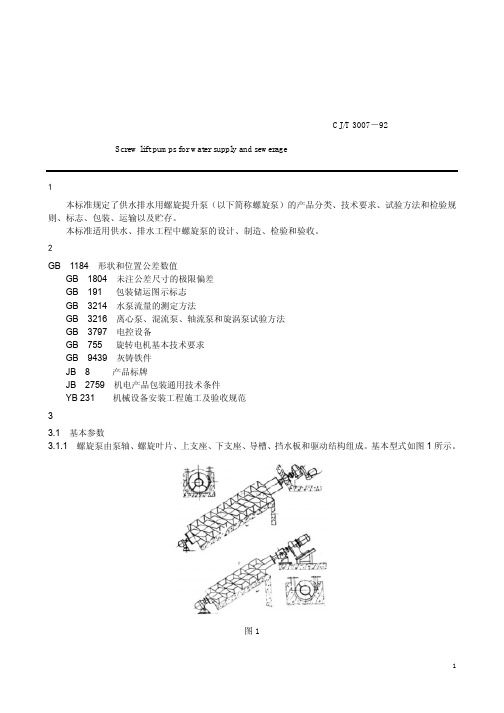

1 主题内容与适用范围本标准规定了供水排水用螺旋提升泵(以下简称螺旋泵)的产品分类、技术要求、试验方法和检验规则、标志、包装、运输以及贮存。

本标准适用供水、排水工程中螺旋泵的设计、制造、检验和验收。

2 引用标准GB 1184形状和位置公差数值GB 1804未注公差尺寸的极限偏差GB 191包装储运图示标志GB 3214水泵流量的测定方法GB 3216离心泵、混流泵、轴流泵和旋涡泵试验方法GB 3797电控设备GB 755旋转电机基本技术要求GB 9439灰铸铁件JB 8产品标牌JB 2759机电产品包装通用技术条件YB 231机械设备安装工程施工及验收规范3产品分类3.1基本参数3.1.1螺旋泵由泵轴、螺旋叶片、上支座、下支座、导槽、挡水板和驱动结构组成。

基本型式如图1所示。

图1123.1.2 螺旋泵的基本参数见表1规定。

表1流 量 L/s螺旋泵外缘直径mm转速 r/min 安装角30(标准)安装角38°C 时(最大)300 112 14 10.5400 92 26 20 500 79 46 34 600 70 69 52 800 58 135 100 1000 50 235 175 1200 44 350 260 1400 40 525 370 1600 36 700 522 1800 34 990 675 2000 32 1200 850 2200 30 1500 1100 2400 28 1860 1370 2600 26 2220 1600 2800 25 2600 1900 3000 24 3100 2300 3200 23 3550 2640 3500 22 4300 3200 40002060004450注:(1)表中流量是指螺旋泵外缘直径与泵轴直径之比为2:1时的流量。

(2)表中流量是指螺旋叶片为三头时的流量,二头与一头时的流量分别为三头的0.8与0.64倍。

3.2 型号表示方法,型号应由以下四个部分组成。

水泵发展历程综述

水泵的前生今世最早的泵是在大约于公元前300年左右出现的,阿基米德发明了一种泵,称为阿基米德式螺旋抽水机,至今仍有厂家在生产。

古希腊人克特西比乌斯(Ctesibius)(公元前285-222年)发明的压力泵是一种最原始的活塞泵。

主要用来生产水柱以及从井口举起水。

(至今还保存在古罗马时代的遗址上,如在英国的西尔切斯特(Silchester))。

中国历史上南北朝时期出现的方板链泵作为一种链泵(Chain pump)是泵类机械的一项重要发明。

1475年,意大利文艺复兴时期的工程师弗朗西斯科•迪•乔治•马丁尼(Francesco Di Giorgio Martini)在论文中提出了离心泵原始模型。

1588年,意大利人阿戈斯蒂诺•拉梅利(Agostino Ramelli )自费出版了《阿戈斯蒂诺•拉梅利上尉的各种精巧的机械装置》(Le Diverse t Artificiose Machine delCapitano Agostino Ramelli)。

(这部著作详细描述了许多二三百年以后制造成功并成为商品的工具和机械设备)。

其中有关于链泵、水泵、滑片泵的描述。

大约在1590-1600年,齿轮泵被发明。

1635年,德国学者Daniel Schwenter描述了齿轮泵。

1650年,德国马德堡市市长奥托•冯•格里克发明第一台空气泵,不断改进后於1654年设计出真空泵。

1658年,爱尔兰化学,物理学家罗伯特•波义耳和英国博物学家,发明家罗伯特•胡克进行空气泵实验。

1675年,英国国王查理二世的御用机械师塞谬尔•莫兰(Samuel Morland)爵士,获得柱塞泵专利,他设计制造的水泵被当时英国国内众多的工业,船舶应用,以及如水井,池塘排水和灭火。

1680年,约旦出现简单的离心泵。

1685年,法国物理学家丹尼斯帕潘(Denis Papin )进行空气压缩泵高压实验。

1689年,丹尼斯•帕潘发明了直叶片的蜗壳离心泵,而弯曲叶片是由英国发明家John Appold于1851年发明的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺旋轴流泵的设计开发0 引言现阶段在农业排污和污水处理方面,污泥泵、旋流泵、阿基米德螺旋泵、螺旋离心泵、潜水轴流泵等被广泛应用,但是这些泵在污水输送方面表现一般,在抽送含有长纤维、秸秆和大粒径的混合物时,经常发生缠绕与堵塞,严重时会烧坏电机,造成机械故障,在抽送活性污泥等要求不损伤的物料时,对于物料的破坏较为严重。

螺旋离心泵具备无堵塞、无损性、高性能等特点,但是其流量较小不能满足大流量的需求[1~4]。

因此,开发一种具备大流量、无堵塞、无缠绕、无损性和高性能的泵十分必要。

针对这些要求,本文设计开发了一种螺旋轴流泵,提出了一种关于螺旋轴流泵的水力设计方法,并对其性能进行了预测和试验验证,在此基础上对该泵进行了系列化。

*1螺旋轴流泵的工作原理及其特点本文设计开发的螺旋轴流泵具备大流量、无堵塞、无缠绕、无损性和高性能的特点。

其工作原理是流体从旋转的螺旋叶片中获得动能,通过导叶的扩压作用,将动能转化为压能,同时流体经过导叶的导流沿轴向流出。

其采用的螺旋型叶轮结构形式,使得叶轮在工作时能够产生均匀的液流压力与流速,可以将水流冲击损失降到最低,旋转的叶轮在进口产生的负压对流体形成较好的抽吸作用,同时还具备较好的通过性能[5~8]。

2水力部件设计方法2.1叶轮的水力设计螺旋轴流泵不同于其他泵,其采用螺旋式叶轮。

对于其螺旋式叶轮的设计,还没有合适的水力设计方法。

本文采用的水力设计方法是在综合考虑螺旋离心泵、固液两相流泵、诱导轮及轴流泵等的设计方法的基础上,结合固液两相流泵常用的四种设计方法:经验系数设计法、两相流畸形速度设计法、两相流速度比设计法、两相流流场分析设计法,参考相关文献[9~17]进行综合研究分析,同时借鉴国外海斯特公司生产的螺旋轴流泵,并结合产品自身特点和设计要求,利用CFD数值模拟为螺旋轴流泵的水力设计提供参考,确定螺旋轴流泵轴面流道的各参数如图1。

图1叶轮轴面流道的几何参数Fig.1 Geometric parameters of impeller axial-section具体设计过程以及涉及的设计公式如下:(1)比转数n s4/3s65.3HQnn=(1)(2)叶轮进口直径D1511nQKD=(2)式中:Q—设计工况的流量,m3/s;n—转速,r/min;K1—修正系数,K1=(1~2.5),对吸入性能要求高的取大值。

(3)轮毂直径D h1)2.0~1.0(DDh=(3)(4)叶轮出口平均直径D22)100(2254.022minmaxsDDnQnKD+==-(4)式中:K2—修正系数,K2=(2.5~5);n s—比转数;D2max—叶轮出口轮缘直径,m;D2min—叶轮出口轮毂直径,m。

(5)出口宽度b2ngHKbb/222=(5)式中:K b2—修正系数,K b2=(0.02~0.035) n s;H—设计工况点扬程,m。

(6)叶片进口安放角β1螺旋轴流泵为固液两相流泵,为防止两相流的汽蚀破坏,叶片进口冲角Δβ1要比清水泵大得多,可取3°~15°,较大的冲角值,可在叶轮入口产生一定的正预旋。

正预旋有利于叶轮进口固体的均匀分布,可减少固体颗粒在进口的堆积和堵塞,同时也可减小对后盖板的磨损。

1'11βββ∆+= (6)式中:β1´—进口液流角;Δβ1—叶片进口冲角,Δβ1=3°~ 15°。

(7)叶片出口安放角β2考虑泵的效率,取叶片出口安放角β2=5°~ 25°,其中β2轮毂≥β2轮缘,包角大者取小值。

(8)叶轮轴向长度L2)2.1~9.0(D L = (7)参考锥形诱导轮平面投影,选用扭曲三角形法绘制螺旋叶轮平面投影图,如图2所示。

结合图2中叶轮轮毂、轮缘流线工作面的型线,根据加厚规律进行加厚,绘制出叶轮轮毂流线A 和叶轮轮缘流线B 的展开图如图3、图4。

图 2 叶轮平面投影图 Fig.2 Projection of impeller plane图3 A 流线展开图 Fig.3 Expanded view of A flow-line图4 B 流线展开图 Fig.4 Expanded view of B flow-line2.2 空间导叶的水力设计该螺旋轴流泵采用一种新型空间导叶(导流壳),其特点是内部中空可将油室和电机伸入导叶内腔,缩短了轴向尺寸,使泵的结构更加紧凑。

其作用是:把叶轮出口的液体收集起来输送到出口管路,将流体的速度能转换为压力能,同时消除速度环量[18~20]。

设计导叶时,叶片间流道断面的湿周应尽量小,可采用圆形或方形,流道形状变化应平滑,各部位的角度应符合流动规律,各种速度变化应均匀,喉部速度应为一定的值,流道的扩散角应为一定的值。

设计过程如下:333tan u m υυα=' (8) 333ψυF Qm =(9) 333331D zst s t u3u πψ-=-=(10) 33sin αs s u3=(11)ααα∆+'=33 (12)式中:α3´—进口液流角;v m3—导叶进口计算点轴面速度,m/s ;v u3—导叶进口计算点圆周分速度,m/s ;F 3—过导叶进口边计算点的轴面液流过水断面面积,F 3=2ΠR c b ;ψ3—叶片进口排挤系数;S u3—导叶进口圆周方向厚度,m ;S 3—导叶进口计算点的流面厚度(近似认为等于真实厚度);α3 —导叶进口角,度;Δα—冲角,一般取Δα=0°~ 8°。

通过上述方程,可以确定导叶进口安放角α3。

对于导叶出口安放角α4,考虑有限叶片数影响应大于90°,以保证液流法向出口。

目前一般取α4=90°。

23)4.1~8.0(D D = (13) 234)1~4.0(D D D +=(14)35)7.1~7.0(D D = (15)546)25.0~1.0(D D D += (16)2)5.1~9.0(D L =(17)1Z Z +=叶轮2 (18)式中:D 3—导叶进口内径;D 4—导叶进口外径;D 5—导叶出口内径;D 6—导叶出口外径;L —导叶轴向长度; Z —导叶叶片数;Z 叶轮—叶轮叶片数。

通过上述式子,可以确定导叶参数,结合扭曲三角形法绘型空间导叶原理,绘制导叶轴面投影、流线展开图及平面投影图如图5所示。

(a) 轴面投影 (b) 平面投影(a)Axial plane projection (b) Plane projection(c) 流线展开图(c) Expanded view of flow-line图5 空间导叶投影图和流线展开图Fig.5 Projections and expanded views of flow-lines forspace guide vane3螺旋轴流泵的结构设计以及叶轮平衡3.1结构设计该螺旋轴流泵的结构如图6所示,添加一个叶轮安装盘,该盘对于结构尺寸相差不大的叶轮具有一定的通用性。

叶轮与安装盘通过销孔定位,叶轮固定通过叶轮螺母实现,方便叶轮的安装和拆卸。

采用新型的空间导叶,油室和电机伸入导叶内腔,缩短泵的轴向长度。

1—喇叭口 2—叶轮 3—防转螺钉 4—空间导叶 5—油室密封盖 6—油室7—轴承压盖 8—电机定子 9—电机转子 10—轴承 11—机械密封 12—叶轮安装盘 13—叶轮螺母1—Suction cone 2—Impeller 3—The anti-rotation screws 4—Space guide vane 5—Sealing cover of oil chamber 6—Oil chamber 7—Bearing gland 8—Motor Stator 9—Motor rotor 10—Bearing 11—Mechanical seal 12—impeller disk 13—Impeller nut图6 螺旋轴流泵结构图Fig.6 The structure of screw axial-flow pump3.2 叶轮的平衡单螺旋叶轮的螺旋轴流泵是偏心不对称结构,叶轮质量分布不均,重心偏离轴心线,产生不平衡的质量力,需加以平衡。

常用方法是设置平衡块加以平衡,如图7(a)所示。

但是在长期的运行过程中平衡块可能会磨损或松动,从而使叶轮不再平衡,以至于运行时产生很大噪声和振动,影响泵的性能,缩短其使用寿命[21~22]。

为解决上述问题,在进行叶轮叶片设计时,即考虑到叶轮的不平衡。

采用叶轮轮毂局部加厚方法进行平衡,利用三维造型软件Pro/E进行建模,应用质量属性分析叶片重心位置,根据中心坐标计算出偏离轴心角度,确定加厚中心位置。

同时每隔10°建立一个截面,在每个截面上画出轮毂断面,进而完成轮毂的建模。

在每个截面上调整加厚厚度,直到重心偏离轴心的位置达到合理范围,最大不平衡量达到允许要求。

由静平衡试验所允许的转子外径最大不平衡量为:nrmGUπ2100060⨯=(19)其中,m—转子质量(kg);n—转子转速(r/min);G—平衡等级,静平衡取6.3,动平衡取2.5;r—转子半径。

将加厚位置、加厚范围和各截面加厚数据反馈到叶轮图纸设计中,做成叶轮模具,用于铸造成型。

考虑到铸造误差,加厚重量可适当超出允许加厚量,做叶轮平衡时选择去重平衡,这样更有利于叶轮的平衡,同时可延长泵的使用寿命。

其叶轮轮毂加厚实物如图7(b)所示。

(a)叶轮轮毂去重(b)叶轮轮毂局部并加平衡块加厚(a) Impeller hub reducing and (b) Impeller hub local adding balance blocks thickening图7 叶轮平衡方式Fig.7 The balance approach for Impeller4 螺旋轴流泵样机研究4.1 样机介绍按照客户要求的设计参数:流量Q =1800 m 3/h ;扬程H =5 m ;转速n =740 r/m ;比转速n s =571.2;效率η=76%,为方便以后系列化将该样机型号定义为600QWL1800-5-45(使用45kW 的电机),通过上述设计方法,设计的样机如图8所示,该样机叶轮采用单螺旋叶轮,导叶叶片数为3。

图8 螺旋轴流泵实物图Fig.8 The picture of screw axial-flow pump利用三维造型软件Pro/E 对叶轮和导叶进行建模,其模型如图9所示。

(a )叶轮模型 (b )空间导叶模型 (a) Impeller model (b) Space guide vane model图9叶轮及导叶模型Fig.9 Models of impeller and guide vane4.2样机性能预测与试验验证采用ICEM 软件对模型水体进行网格划分,运用商业软件ANSYS CFX ,以清水为介质,对该样机的0.3Q 、0.5Q 、0.8Q 、1.0Q 、1.2Q 和1.5Q 五个工况进行数值计算[23~25]。