主井提升机验算

主井提升机验算资料

主井提升系统改造方案及验算根据我矿实际生产情况,为了满足生产需要,扩大生产能力,提高经济效益,现决定对制约我矿生产能力的主井提升系统进行改造,以满足生产需要,具体改造方案如下:一、提升系统现状我矿主井井筒直径Ø4.5m,装备一对6T多绳箕斗,一台JKM-2.8/4(II)型多绳摩擦式提升机,矿井初期设计生产能力为45万吨/年,提升高度521.97m,根据设计院设计标准,我矿最大提升能力为72万吨/年(一钩6T、25钩/时、16小时/天、300天)。

我矿主井提升机为洛阳矿山机械厂上世纪八十年代生产的JKM系列提升机,根据出厂技术参数及说明书,钢丝绳最大静张力30T,钢丝绳最大静张力差9.5T,最大提升速度11.8m/s,传动方式分为单机拖动和双机拖动,单机最大输入功率为800KW,双机最大输入功率为1000KW,目前在用的为单机800KW拖动,已经达到最大设计标准,更换大功率的电动机已不能实现拖动,建议采用双电机(2×800KW)拖动,使现有提升机达到其最大提升能力。

二、改造方案根据我矿现有情况,主井提升机改造方案如下:1、不更换箕斗,现有单机拖动改为双机拖动,使现有提升机达到最大提升能力。

我矿箕斗为6T,根据实际装煤情况干煤可装7T、湿煤可装9T,按8T 计算,提升机、电动机、钢丝绳、防滑系统等均能满足生产要求(验算详见附件二),全年出煤96万吨(一钩8T、25钩/时、16小时/天、300天),此种方案须由现在的单机拖动改为双机拖动,电控系统需全部进行更换高压变频系统,更换为高压变频系统的优点:变频调速系统节省了电阻调速环节,对车房环境温度有很大的改善,变频调速可有效减少重物下放和制动时的能量损失,节约电能;变频调速在电动机运行方面的优势,减少换向不当而烧毁电动机的问题。

变频调速加减速时间比较平缓,起动电流较小,可以进行较高频率的起停。

变频调速系统制动时,变频器可以利用自己的制动回路,将电能回馈给供电电网;改成双电机拖动后,可降低单台电动机的输出功率,增加电动机使用寿命,同时更换为变频系统运行稳定可靠,调速特性优越,能实现自动化控制。

提升系统选型计算

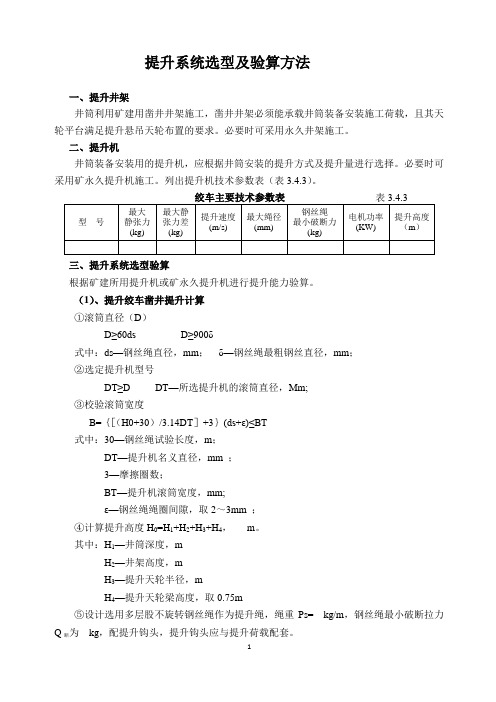

提升系统选型及验算方法一、提升井架井筒利用矿建用凿井井架施工,凿井井架必须能承载井筒装备安装施工荷载,且其天轮平台满足提升悬吊天轮布置的要求。

必要时可采用永久井架施工。

二、提升机井筒装备安装用的提升机,应根据井筒安装的提升方式及提升量进行选择。

必要时可采用矿永久提升机施工。

列出提升机技术参数表(表3.4.3)。

三、提升系统选型验算根据矿建所用提升机或矿永久提升机进行提升能力验算。

(1)、提升绞车凿井提升计算①滚筒直径(D)D≥60ds D≥900δ式中:ds—钢丝绳直径,mm;δ—钢丝绳最粗钢丝直径,mm;②选定提升机型号DT≥D DT—所选提升机的滚筒直径,Mm;③校验滚筒宽度B={[(H0+30)/3.14DT]+3}(ds+ε)≤BT式中:30—钢丝绳试验长度,m;DT—提升机名义直径,mm ;3—摩擦圈数;BT—提升机滚筒宽度,mm;ε—钢丝绳绳圈间隙,取2~3mm ;④计算提升高度H0=H1+H2+H3+H4,m。

其中:H1—井筒深度,mH2—井架高度,mH3—提升天轮半径,mH4—提升天轮梁高度,取0.75m⑤设计选用多层股不旋转钢丝绳作为提升绳,绳重Ps= kg/m,钢丝绳最小破断拉力Q断为kg,配提升钩头,提升钩头应与提升荷载配套。

⑥提升容器自重:吊桶:Q Z=G1+ G2+ G3+ G4;其中:G1—吊桶重量,kgG2—钩头重量,kgG3—滑架重量,kgG4—滑架缓冲器重量,kg⑦提升载荷:Q=最大提升重量,kg;Q绳:提升钢丝绳重:提升高度绳重,kg⑧提升钢丝绳静张力:Q总= Q + Q绳,kg;其中:Q—最大提升重量,kgQ绳—提升高度的钢丝绳重量,kg提升人员时:Q人总= Q Z +n Q人+ Q绳,kg其中:Q1—提升容器总重量,kgQ人—吊桶乘人总重量,取75kg/人Q绳—提升高度的钢丝绳重量,kgn—吊桶乘人数,根据吊桶容积确定以上计算的钢丝绳静张力Q总应小于绞车最大静张力差,可以满足使用。

主提升绞车提升能力验算

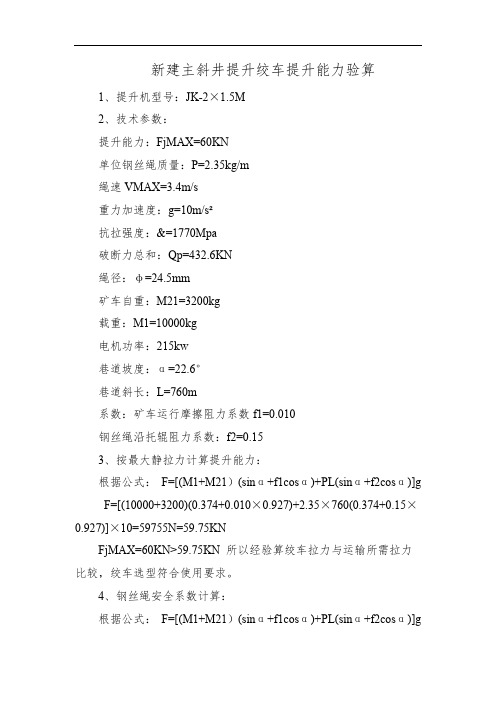

新建主斜井提升绞车提升能力验算1、提升机型号:JK-2×1.5M2、技术参数:提升能力:FjMAX=60KN单位钢丝绳质量:P=2.35kg/m绳速VMAX=3.4m/s重力加速度:g=10m/s²抗拉强度:&=1770Mpa破断力总和:Qp=432.6KN绳径:φ=24.5mm矿车自重:M21=3200kg载重:M1=10000kg电机功率:215kw巷道坡度:α=22.6°巷道斜长:L=760m系数:矿车运行摩擦阻力系数f1=0.010钢丝绳沿托辊阻力系数:f2=0.153、按最大静拉力计算提升能力:根据公式:F=[(M1+M21)(sinα+f1cosα)+PL(sinα+f2cosα)]g F=[(10000+3200)(0.374+0.010×0.927)+2.35×760(0.374+0.15×0.927)]×10=59755N=59.75KNFjMAX=60KN>59.75KN 所以经验算绞车拉力与运输所需拉力比较,绞车选型符合使用要求。

4、钢丝绳安全系数计算:根据公式:F=[(M1+M21)(sinα+f1cosα)+PL(sinα+f2cosα)]g计算最大拉力F=[(10000+3200)(0.374+0.010×0.927)+2.35×760(0.374+0.15×0.927)]×10=59755N=59.755KNQpmax/Pmax=432600/59755=7.2>6.5满足要求经验算绞车拉力与运输所需拉力比较,绞车选型符合使用要求。

第六章主立井单绳缠绕式提升设备的选型计算

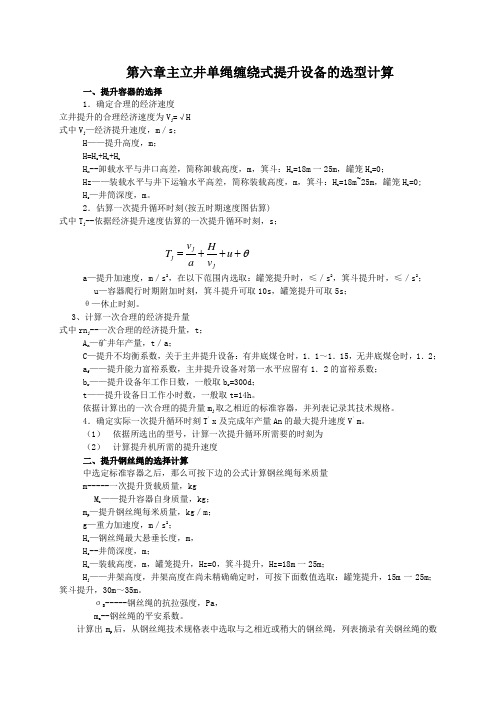

第六章主立井单绳缠绕式提升设备的选型计算一、提升容器的选择1.确定合理的经济速度立井提升的合理经济速度为V j =√H式中V j —经济提升速度,m /s ;H ——提升高度,m ;H=H s +H x +H zH x --卸载水平与井口高差,简称卸载高度,m ,箕斗:H x =18m 一25m ,罐笼H x =0;Hz ——装载水平与井下运输水平高差,简称装载高度,m ,箕斗:H z =18m~25m ,罐笼H z =0; H s —井筒深度,m 。

2.估算一次提升循环时刻(按五时期速度图估算)式中T j --依据经济提升速度估算的一次提升循环时刻,s ;a —提升加速度,m /s 2,在以下范围内选取:罐笼提升时,≤/s 2,箕斗提升时,≤/s 2;u —容器爬行时期附加时刻,箕斗提升可取10s ,罐笼提升可取5s ;θ—休止时刻。

3、计算一次合理的经济提升量式中rn j --一次合理的经济提升量,t ;A n —矿井年产量,t /a ;C —提升不均衡系数,关于主井提升设备:有井底煤仓时,1.1~1.15,无井底煤仓时,1.2; a f ——提升能力富裕系数,主井提升设备对第一水平应留有1.2的富裕系数;b r ——提升设备年工作日数,一般取b r =300d ;t ——提升设备日工作小时数,一般取t=14h 。

依据计算出的一次合理的提升量m j 取之相近的标准容器,并列表记录其技术规格。

4.确定实际一次提升循环时刻T ′x 及完成年产量An 的最大提升速度V ′m 。

(1) 依据所选出的型号,计算一次提升循环所需要的时刻为(2) 计算提升机所需的提升速度二、提升钢丝绳的选择计算中选定标准容器之后,那么可按下边的公式计算钢丝绳每米质量m-----一次提升货载质量,kgM z ——提升容器自身质量,kg ;m p —提升钢丝绳每米质量,kg /m ;g —重力加速度,m /s 2;H c —钢丝绳最大悬垂长度,m ,H s --井筒深度,m ;H z —装载高度,m ,罐笼提升,Hz=0,箕斗提升,Hz=18m 一25m ;H j ——井架高度,井架高度在尚未精确确定时,可按下面数值选取:罐笼提升,15m 一25m ;箕斗提升,30m ~35m 。

提升系统最大静张力及最大静张力差

主井绞车性能验算主井提升系统参数Q物———次提煤载荷重量2000kgQZ物——提升容器自重1500kgp ——钢丝绳每米重量2.165kg/mL ——主井井深107mQd——钢丝绳破断拉力总和320500N1、提升绞车强度验算(1)最大静张力验算根据矿井实际提升情况计算最大静张力Fjm物Fjm物=Q物+QZ物+pL=41470.219N验算Fjm物≤[Fjm],查所用提升绞车规格表可得提升绞车设计许用最大静张力[Fjm]=42000N,验算41470.219N≤42000N即Fjm物<[Fjm]符合要求(2)最大静张力差验算根据矿井实际提升情况计算最大静张力差Fjc物Fjc物= Q物+ pL=26770.219N查所用提升机规格表可得提升机设计许用最大静张力差[Fjc]=30000N,验算26770.219N≤30000N,即Fjc物<[Fjc],符合要求。

2、钢丝绳安全系数M 物= QdFjm 物 =7.728>6.5 ,符合要求 主井提升系统:1、安全制动力矩验算:所需3倍最大静荷重力矩3 Mj =3* Fjc 物*r=64248.525NMMz=∑Fz*R=(F1+F2)*R=(33000+37000)*1.4=98000NM >3 Mj ,符合安全规程要求。

其中:∑Fz ——实测各组闸的制动力之和;R ——试验时,Fz 的作用半径,R=1.4mr ——滚筒半径,0.8m 。

2、主井提升系统安全制动减速验算:保险闸发生作用机械减速度(1)安全规程要求:上提重载≤5m/s 2az=Mz+Mj ∑m*R=4.81 m/s 2<5m/s 2符合要求 (2)安全规程要求:下放重载≥1.5 m/s 2az=Mz-Mj ∑m*R=3.087 m/s 2>1.5 m/s 2其中:Mz ——实测提升绞车保险闸作用时的制动力矩,98000NM , Mj ——实际测量最大静荷重力矩,21426.175NM ,R ——滚筒半径0.8m∑m ——提升系统总变为质量,∑m =1g[ Q 物+ 2QZ 物+nPLp+2Gt+Gj+Gd]=31003.83kg, 其中:Gj ——提升绞车(包括减速器)的变位重量,36879N (查提升绞车的规格表);Lp ——每根提升主绳实际全长200m ;n ——主绳根数,单绳缠绕式提升系统;Gt ——天轮的变位重量,2200N (查天轮的规格表);Gd ——电机转子变位质量,212558.6N 。

提升机JTP-1.6×1.2验算书

副斜井提升机JTP-1.6×1.2提升能力验算书(一)验算依据1、倾角25°,井口标高+783.238m,井底水平标高+702.5m,斜长224m;2、提升容器:V型矿车,自重0.68t,容积为1m³。

3、矿车连接器的强度30kN;4、最大载重量2.28 t,(包括V型矿车自重,1m³的矸石重量);(二)验算1、根据连接器强度验算矿车数矿车连接器的强度为30kNn≤30000=3.093g m1+m2(sinβ+f1cosβ)因此矿车数应定为3辆。

式中m1、m2为当个矿车的载货量及其自身质量,kg;m1=1600kg, m2=680kg.f1为矿车运行摩擦阻力系数,矿车为滚动轴承f1=0.015,g为重力加速度,9.81m/s2.β为井筒25°2、提升钢丝绳的验算1、绳端荷重(V型矿车的容积为1m³)Q d重=3×2280×(sin25°+0.015cos25°)g=29. 662kN2、提升长度: L=224+30(上车场)+30(下车场)=284m3、钢丝绳荷重Q p重=1.23×284×(sin25°+0.4 cos25°)g=2.686634kN4、钢丝绳钢丝绳型号:6×18+FC钢丝绳直径d=18.5 mm钢丝绳单重m p=1.23kg/m钢丝绳根数1根钢丝绳抗拉强度δ=1670Mpa每根最小钢丝破断拉力总和Q P=215kN钢丝绳沿托辊和底板移动阻力系数f2为0.4m a=Q P/( Q d重+ Q p重)=215k/(29. 662k+2.686634k)=6.64满足安全规程规定的允许安全系数m a =6.64>6.53、提升机验算用提升机JTP-1.6×1.2,滚筒直径1.6m,最大静张力45kN提升机型号 JTP-1.6×1.2滚筒直径 1.6m滚筒宽度 1.2m缠绕层数 2层最大提升速度 3.06 m/s1、提升机滚筒直径D验算D=1600mm>80d=80×18.5=1480因此钢丝绳在滚筒上缠绕时产生的弯曲应力能保证钢丝绳的使用寿命。

主井钢丝绳提升能力核算6-31-24.5

主井钢丝绳提升能力核算(6*31-Φ24.5mm)

1、提升机强度验算

1.1最大静张力验算

1.1.1根据矿井实际提升情况计算最大静张力Fjm

Fjm物=Q+Qz+pL=23000+20500+24.17*86.95=45601.58N

公式中Q- ------一次提升重量,23000N

Qz-------提升容器自重提物,20500N

P--------主绳每米重量,24.17N/m;

L------------提升高度74.6+15-2.65= 86.95m

1.1.2查所用提升机规格表可得提升机设计许用最大静张力【Fjm】=60000N

验算45601.58N<60000N 亦即Fjm<【Fjm】, 合格

2、钢丝绳安全系数验算

m物=Qd/Fjm=429100/45601.58=9.4>6.5(查规程,提物安全系数>6.5)

公式中Qd-------钢丝绳中所有钢丝坡断拉力总和,429.1KN

3、立井天轮、滚筒上绕绳部分的最小的直径同钢丝绳中最粗钢丝直径之比值为:

2000/1.55=1290>1200,符合《煤矿安全规程》规定。

4、提升装置的滚筒、天轮等的最小直径与钢丝绳直径之比:

2000/24.5=81.63>80, 符合《煤矿安全规程》规定。

结论:经验算,主井钢丝绳6*31-Φ24.5mm满足“立井天轮、滚筒上绕绳部分的最小的直径同钢丝绳中最粗钢丝直径之比值”,因此,符合要求。

煤矿提升机制动力矩相关验算

提升机相关数据验算副斜井提升机相关数据验算副斜井提升系统技术参数:绞车型号:2JK-3*1.5/25 最大静张力:13000kg最大静张力差:8000kg 一次提物载重量:5*1800=9000kg 最大速度:3.76m/s 一辆矿车自重:600kg提升斜长:866m 钢丝绳单位重量:4.14kg/m倾角:11-25°一、提升机变位质量计算:∑m=∑G/g=(G主+ G天+ G电+ G移)/g1、G主=20268 kg(提升机主机部分变位质量,包括减速器,查图纸)2、G天=2*90D2=1620 kg3、G电=GD2*625/9=25750 kg(电动机转动惯量为92.7 kg·m)4、G移=2P(H+7πD+35)+Q+2Q Z= 23205kg∑m=∑G/g=70843/9.8=7229 kg二、最大静张力及最大静张力差验算:F j=12000*(sinα+ψ1*cosα)+p*L*(sinα+ψ2*cosα)=8636 kg<13000 kg (提升机额定最大静张力) 满足要求F jc= F j-5*600(sinα-ψ1*cosα)=7175 kg<8000 kg(提升机额定最大静张力差) 满足要求三、安全制动力矩倍数《煤矿安全规程》432条规定:提升机制动时产生的制动力矩与实际最大静载荷力矩之比不得小于3,取K≥3四、最大油压计算Pmax= p x + p f=5.32MPap x=K1*K* F jc/n*A*µ=3.67MPaK1:R/Rm=1.5/1.7=0.88,一般取0.9A:制动器油缸面积:94cm2µ:闸瓦磨损系数0.35n:制动器个数16个p f=1.65 MPa(制动器综合阻力的油压折算值,一般取1.65 MPa)Pmax=5.3 MPa五、二级制动油压计算1、二级制动油压计算P2=2 p x-(∑m1* ax +F1)/A*n=2.45 MPap x= 3.67MPa∑m1(不包括提升机部分的变位质量计算得24825kg)ax:安全机械减速度,计算得2.59m/s2F1:下放侧静张力=(Q自+PH)sinα=(3000+866*4.14) sin30=3292 A:制动器油缸面积:94cm2n:制动器个数16个2、二级制动延时时间计算:tz=t空+ Vm/ax=1.7 st空:制动器空动时间,规程规定不得超过0.3s,取0.25 sVm:最大提升速度:计算得3.76m/sax:安全机械减速度,计算得2.59m/s2六、最大安全制动力矩验算1、M Z=2µNRm*nµ:摩擦系数取0.4(制动器图纸)N:制动器正压力取40kN(制动器图纸)Rm:摩擦半径取1.7m(制动器图纸,摩擦直径为3416mm)n:制动闸副数,8副。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主井提升系统改造方案及验算根据我矿实际生产情况,为了满足生产需要,扩大生产能力,提高经济效益,现决定对制约我矿生产能力的主井提升系统进行改造,以满足生产需要,具体改造方案如下:一、提升系统现状我矿主井井筒直径Ø4.5m,装备一对6T多绳箕斗,一台JKM-2.8/4(II)型多绳摩擦式提升机,矿井初期设计生产能力为45万吨/年,提升高度521.97m,根据设计院设计标准,我矿最大提升能力为72万吨/年(一钩6T、25钩/时、16小时/天、300天)。

我矿主井提升机为洛阳矿山机械厂上世纪八十年代生产的JKM系列提升机,根据出厂技术参数及说明书,钢丝绳最大静张力30T,钢丝绳最大静张力差9.5T,最大提升速度11.8m/s,传动方式分为单机拖动和双机拖动,单机最大输入功率为800KW,双机最大输入功率为1000KW,目前在用的为单机800KW拖动,已经达到最大设计标准,更换大功率的电动机已不能实现拖动,建议采用双电机(2×800KW)拖动,使现有提升机达到其最大提升能力。

二、改造方案根据我矿现有情况,主井提升机改造方案如下:1、不更换箕斗,现有单机拖动改为双机拖动,使现有提升机达到最大提升能力。

我矿箕斗为6T,根据实际装煤情况干煤可装7T、湿煤可装9T,按8T 计算,提升机、电动机、钢丝绳、防滑系统等均能满足生产要求(验算详见附件二),全年出煤96万吨(一钩8T、25钩/时、16小时/天、300天),此种方案须由现在的单机拖动改为双机拖动,电控系统需全部进行更换高压变频系统,更换为高压变频系统的优点:变频调速系统节省了电阻调速环节,对车房环境温度有很大的改善,变频调速可有效减少重物下放和制动时的能量损失,节约电能;变频调速在电动机运行方面的优势,减少换向不当而烧毁电动机的问题。

变频调速加减速时间比较平缓,起动电流较小,可以进行较高频率的起停。

变频调速系统制动时,变频器可以利用自己的制动回路,将电能回馈给供电电网;改成双电机拖动后,可降低单台电动机的输出功率,增加电动机使用寿命,同时更换为变频系统运行稳定可靠,调速特性优越,能实现自动化控制。

根据中信重工机械股份有限公司提供的资料,更换全套电控系统改造资金约为300万元左右,生产周期为3月,安装调试周期为10天。

2、更换轻型箕斗提高产量(验算详见附件一)。

更换轻型箕斗提高产量,经选型验算存在以下问题:(1)根据我国《煤炭工业设计规范》规定:提升重物时,动防滑安全系数不得小于1.25;静防滑安全系数不得小于1.75。

验算得出静防滑系数为1.525小于1.75,不满足防滑要求。

(2)更换轻型箕斗现用800KW电动机不能满足生产需要需更换为1050KW电动机,我矿提升机双电机拖动最大输入功率为1000KW,所以提升电动机也不满足更换要求。

综上所述,更换轻型箕斗提升机不能满足需要。

附件一:一、概述本矿井设计生产能力按100万吨/年计算,根据实际情况,主井采用多绳摩擦式箕斗提升。

二、主井提升1、提升容器需根据提升任务的大小来确定。

本矿井主井采用箕斗提升,主要参数如下:A n —矿井年产量,100万吨/年; H s —井筒深度,522m ;矿井工作制度:年工作日按300天计,日工作小时数t ,取16h ; 防撞梁高度:13+8.22+11=32.22 井塔高度:32.22+6.78+4.95=43.95m 尾绳环高度:10+4.5=14.5m钢丝绳悬垂长度:43.95-13+522+14.5=567.45m r —煤的散集容积质量,kg/m 3,取11、确定小时提升量h t t b ca A A r fn h /275163002.11.11000000=⨯⨯⨯==式中: A h ——小时提升量,t /h ; A n ——矿井年产量,100万吨/年;c ——提升不均衡系数。

《煤炭工业设计规范》规定:有井底煤仓时为1.10;无井底煤仓时为1.20。

本设计取1.10;a f ——提升能力富裕系数,取1.2;b r ——年工作日,300天;t ——日工作小时数,16h ; 2、合理的经济提升速度在选择提升容器时,一般都采用经济速度法,常用的经济提升速度为v m =(0.4~0.5)H ,m/s式中 H ——提升长度,522m 。

取v m =(0.4~0.5)H =0.5H代入数据计算得:s m H V m /14.95224.04.0=⨯== 3、估算一次提升循环时间T xu a aV V H T mm x +++=简化后可得:sHa a u T x 97.995228.04.08.016.010104.016.011=⨯+++=+++=θ式中: a ——提升加速度,通常a 1≤1m/s ²,罐笼提升一般取0.5-0.75m /s ²,箕斗提升一般取0.7-0.8m /s ²;取a =0.8m /s 2u ——爬行时间,箕斗可取10 s ;θ——休止时间,箕斗提煤的休止时间,容量6T 及以下箕斗提煤休止时间为8s ;8t-9t 箕斗为10s ;12-30t 箕斗按每吨1s 计算,休止时间取得θ=10 s 。

4、一次合理提升量的确定t T A m x h 64.7360097.992753600=⨯==根据上述计算值,从箕斗规格表中选取8T 的标准箕斗。

其特征见表1-1表1-1 轻型箕斗特征表箕斗型号装载重量(t )自重(t) 箕斗容积 (m 3) 提升钢丝绳直径(mm )最大提升高度(m)JG-7Q83.38.85、根据所选箕斗,计算一次提升循环时间T x 和所需提升速度v ms A ca tQ b T n f r x 7.10410000002.11.181630036003600=⨯⨯⨯⨯⨯==sm aH u T a u T a V x x m /26.122]5228.04)]1010(7.104[8.0)1010(7.104[8.02]4)]([)([2222=⨯⨯-+--+-⨯=-+--+-=θθ 式中 Q ——箕斗的载重质量,8t 。

三、提升钢丝绳的选择计算按《煤矿安全规程》的规定,提升钢丝绳应按最大静载荷,并考虑一定的安全系数的方法进行计算。

1、计算钢丝绳终端荷重 F=(Q+Q z )sin α式中 F ——钢丝绳终端载荷,t ; Q z ——容器自重,11.6t ; α——井筒倾角,90°。

代入数据计算得:F=11.3t2、钢丝绳悬垂长度:43.95-13+522+14.5=567.45m3、钢丝绳单位长度重量P /m kg H m F p caB/43.51.11000'=-⨯≥σ式中σB ——钢丝绳公称对拉强度,㎏/㎝2;m a ——钢丝绳安全系数;《煤矿安全规程》规定,专门升降物料的钢丝绳m a ≥6.939。

从钢丝绳规格表中选取直径为28㎜。

其特征见表1-2。

表1-2 钢丝绳特征表钢丝绳直径(㎜) 钢丝直径(mm ) 参考重量 (㎏/m) 公称对拉强度 (Mpa) 破断拉力总和(KN ) 28.023.331670494钢丝绳安全系数验算 验算公式为:939.605.1152233.3)33008000(4150408)(1>=⨯++=++≤c k z qa H q m m nQ m式中 Q q ——全部钢丝绳破断力总和,50408kg ; m ——有效载荷,8000KG ; m z ——提升容器质量,3300KG ;q k ——每米长度重量,3.33㎏/m 。

因此,所选钢丝绳符合《煤矿安全规程》规定,可用使用。

四、提升机的选择计算多绳摩擦式提升机主要特征参数有:摩擦轮直径D,最大静张力jmF,最大静张力差jcF及摩擦衬垫的比压b p。

在选择计算时,首先确定摩擦轮直径D,然后验算其它参数。

1、提升机滚筒直径 D选择摩擦轮直径的原则是使钢丝绳在摩擦轮上缠绕时不致产生过大的弯曲应力,以保证钢丝绳的使用寿命。

根据《煤矿安全规程》的规定:摩擦式提升机有导向轮井上安装,摩擦轮直径为D≥90d=90×28=2520mm;无导向轮时D≥80d=2240mm。

根据滚筒直径初选型号为JKM-2.8/4(Ⅱ)的提升机。

其主要特征见表1-3。

表1-3 提升机主要特征表型号主导轮直径m 导向轮直径m钢丝绳最大净张力KN最大净张力差KN最大提升速度m/sJKM-2.8/4(Ⅱ) 2.8 2.5 294 93.1 11.8 提升钢丝绳作用在主导轮上的最大静张力和最大静张力差最大静张力F1即重载侧的静张力F1=8000+3300+4×3.33×522=18253.04kg=178.88KN轻载侧的静张力F2=3300+2×6.81×522=10409.64kg=102.014KN 提升机强度校验从所选提升机的规格表中可以查得提升机允许的最大静张力jm F =294KN 最大静张力差jc F =93.1KN 按下式式验算:KN gH q n g m mg F ck z jm 88.1788.9)52233.3433008000(1=⨯⨯⨯++=++≥KN mgF jc 4.788.98000=⨯=≥经校验,初选提升机满足要求。

五、衬垫的压力验算提升钢丝绳作用在主导轮衬垫上的压力Mpa d D n F F p g 914.08.2280468.28662121=⨯⨯=+=衬垫的压力满足生产需要 六、防滑计算1、静平衡系统摩擦式提升机的防滑计算提升机重载侧的静张力F 1j ,提升机轻(空)载侧的静张力F 2j :F 1j =178.88KN F 2j =100.48KN摩擦式提升机主绳轮上的分离点与相遇点处钢丝绳的静张力之比为K j =1.78>K jo不满足设计要求。

(1)对应于静防滑系数σj 的临界值【K jo 】 目前设计要求75.1525.148.10088.178)1718.2(48.100)1(14.325.0212<=--=--=⨯jj j F F e F j μασ静防滑不满足生产要求。

式中μ——提升钢丝绳与主导轮衬垫间的摩擦系数,取0.25; α——提升钢丝绳在主导轮上的围抱角; e ——自然对数的底,2.718。

令(2)对应于动防滑系数σd 的临界值【K jo 】D 设计要求25.1539.1014.10288.178)1718.2(014.102)1(14.325.0212>=--=--=⨯F F e F g μασ 动防滑系数满足要求。

七、提升电动机的估算 电动机功率PKWkm gv P jm10543.192.010008.927.8800015.11000=⨯⨯⨯⨯⨯==ϕη 式中 k —矿井阻力系数,箕斗提升k=1.15,罐笼提升k=1.2; m —一次提升货物质量,kg ; v m —所选提升机标准速度,m/s ;ϕ—考虑到提升系统运转时,加、减速度及钢丝绳重力等因素的影响系数,箕斗提升ϕ=1.2~1.4;罐笼提升ϕ=1.4; η—减速器传动效率,取0.92。