变压器生产过程记录

生产变压器工作总结报告

生产变压器工作总结报告一、引言。

变压器是电力系统中不可或缺的设备,它能够将电压从一种电压等级变换到另一种电压等级,从而实现电能的传输和分配。

在变压器的生产过程中,需要严格控制各项工艺参数,确保其性能稳定可靠,以满足电力系统的需求。

二、生产工艺流程。

1. 材料准备,变压器的主要材料包括硅钢片、绕组线、绝缘材料等。

在生产过程中,需要对这些材料进行严格的质量检验和管理,确保其符合相关标准和要求。

2. 绕组制作,绕组是变压器的核心部件,其制作需要精密的工艺和技术。

在绕组制作过程中,需要确保绕组的绝缘和连接质量,以及绕组的匝间电阻、电压等参数符合设计要求。

3. 硅钢片堆叠,硅钢片是变压器铁芯的主要材料,其堆叠过程需要严格控制叠放间隙和叠放方式,以减小铁芯损耗和提高变压器的效率。

4. 组装调试,在变压器的组装过程中,需要对各个部件进行精确的安装和调试,确保变压器的各项参数符合设计要求。

5. 绝缘处理,变压器的绝缘处理是保证其安全可靠运行的关键环节,需要对绝缘材料进行严格的处理和检验,以确保其绝缘性能满足要求。

三、质量控制。

在变压器的生产过程中,需要严格控制各项工艺参数,确保其性能稳定可靠。

对于变压器的绝缘性能、绕组电阻、铁芯损耗、空载电流等参数,需要进行严格的检测和测试,以确保其符合设计要求。

此外,还需要对变压器的外观质量进行检查,确保其外观无损伤和污染。

四、结论。

变压器的生产是一个复杂的工艺过程,需要严格控制各项工艺参数,确保其性能稳定可靠。

只有通过严格的质量控制和管理,才能生产出满足电力系统需求的高质量变压器。

希望通过不断的技术创新和工艺改进,能够进一步提高变压器的生产质量和效率,为电力系统的稳定运行做出更大的贡献。

(完整word)电力变压器试验记录

A

B

C

原刻度

吸上/VA

释放/VA)

返回系数

原刻

度

吸上/VA

释放/VA)

返回系数

原刻

度

吸上/VA

释放/VA)

返回系数

6.整定值:

7.补充意见及结论:

调试人员:审核:年月日

____型的反延时电流继电器调试

工程名称:高压柜号:系统图号:

1.基本资料

相别

名称

A

B

C

安装标号

出厂号

制造厂

线圈绝缘电阻(MΩ)

安装标号:

厂号:

CT变比:

安装标号:

厂号:

CT变比:

安装标号:

厂号:

CT变比:

1.一般性检查符合规程要求

2.执行元件DZ检验:

动作电压:V返回电压:V

动作电压:V返回电压:V

动作电压:V返回电压:V

3.启动元件Q的检验设计整定电流A

刻度

(A)

吸上电流(A)

返回电流(A)

返回

系数

刻度

(A)

吸上电流(A)

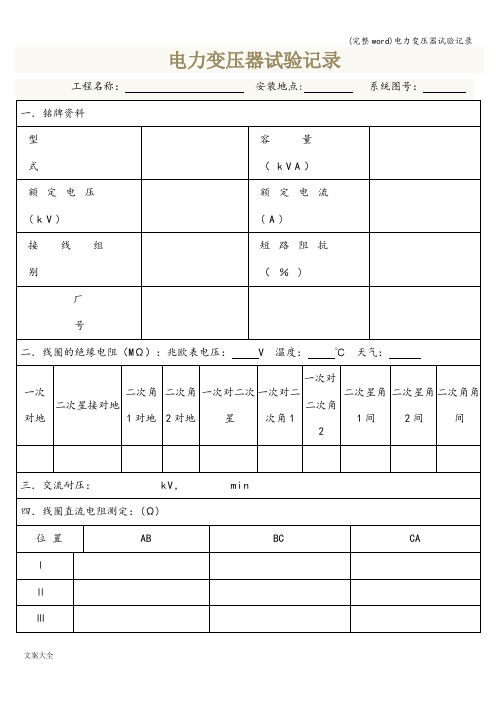

电力变压器试验记录

工程名称:安装地点:系统图号:

一.铭牌资料

型式

容量(kVA)

额定电压(kV)

额定电流(A)

接线组别

短路阻抗(%)

厂号

二.线圈的绝缘电阻(MΩ):兆欧表电压:V温度:℃天气:

一次

对地

二次星接对地

二次角

1对地

二次角

2对地

一次对二次星

一次对二次角1

一次对二次角2

二次星角1间

二次星角2间

二次角角间

电厂设备故障维修记录

电厂设备故障维修记录故障维修记录日期:2021年10月15日设备名称:电厂主变压器TR1设备编号:TR1-2021故障描述:主变压器过热,温度升高至超过额定值,引发报警并自动停机。

故障处理措施:立即停机,排除引发过热的原因,并进行维修处理。

维修过程:1. 检查油温、振动、噪音与电气参数在接到报警信息后,维修人员立即进入电厂控制室,检查主变压器的油温、振动、噪音以及电气参数。

发现油温超过额定值,振动和噪音异常,电气参数显示有电流过大。

2. 关停主变压器并排除异常现象为了避免进一步损坏主变压器,决定立即关停主变压器。

维修人员按照操作规程将主变压器停机,并进行现场检查。

通过对主变压器的外观观察和设备连接线路的检查,发现高压侧与低压侧出线柜的连接电缆松动,导致电流过大,引发变压器过热。

维修人员及时紧固松动的电缆,消除异常现象。

3. 冷却主变压器并进行检修在恢复正常工作状态后,维修人员启动主变压器冷却系统,以降低油温。

同时,在设备停机期间,对主变压器进行全面检修。

拆卸变压器外罩,清理变压器表面的灰尘和杂物。

检查冷却系统的运行情况,确保冷却效果良好。

另外,维修人员检查主变压器的绝缘状况,确认无异常后,运行主变压器一段时间,以确保恢复正常。

4. 故障分析与预防措施通过对该次故障的分析,可以得出以下结论:- 松动的连接电缆导致主变压器过热。

- 主变压器的冷却系统存在一定问题,导致冷却效果不佳。

为了防止类似故障再次发生,我们采取以下预防措施:- 定期检查主变压器的电气连接,确保连接牢固。

- 加强主变压器的冷却系统维护,定期清理冷却装置,检查冷却水流量和压力。

维修结果与总结:经过以上维修措施,主变压器运行正常,油温稳定在额定范围内。

该次故障及时处理,未对电厂设备和生产造成严重影响。

通过对故障原因的分析和预防措施的制定,减少了类似故障再次发生的风险,并提高了设备的可靠性和运行效率。

维修人员签名:_______________日期:2021年10月16日以上记录为电厂设备故障维修过程的详细记录,用于备案和参考。

变压器个人工作总结7篇

变压器个人工作总结7篇篇1==========一、引言随着科技的飞速发展,电力行业也在不断更新换代。

作为电力行业的一名员工,我有幸参与到了多个电力项目的建设和维护中。

其中,变压器作为电力系统中至关重要的设备,其安装和维护工作尤为关键。

在此,我将对我在变压器安装和维护工作中的经验进行总结,以期为未来的工作提供参考和借鉴。

二、变压器安装经验1. 现场勘查与准备工作在变压器安装前,我对现场进行了详细的勘查,确保了安装位置的合理性和安全性。

同时,我还准备了所需的工具和材料,如安装支架、连接电缆、绝缘材料等,以确保安装工作的顺利进行。

2. 变压器就位与固定在变压器就位过程中,我严格按照操作规程进行,确保了变压器的稳定性和安全性。

我使用了专业的起重设备将变压器吊装到预定位置,并进行了充分的固定,以防止其在运行过程中发生位移或倾斜。

3. 连接电缆与测试在连接电缆时,我仔细检查了电缆的规格和性能,确保了其与变压器的匹配性和安全性。

我严格按照接线图进行连接,并进行了充分的测试,以确保电路的畅通和电气设备的正常运行。

三、变压器维护经验1. 定期检查与维护在变压器运行过程中,我定期对其进行了检查和维护。

我检查了变压器的绝缘状态、接触器的接触情况以及冷却系统的运行状态等,确保了变压器的正常运行和延长其使用寿命。

2. 故障排查与处理在变压器出现故障时,我迅速对其进行了排查和处理。

我根据故障现象和故障代码,结合自己的经验和知识,进行了全面的分析和判断,并采取了相应的处理措施,以确保变压器的及时恢复和稳定运行。

3. 维修记录与总结在每次维修结束后,我都进行了详细的记录和总结。

我记录了维修的时间、地点、故障现象、处理措施以及维修效果等,以便为未来的维修工作提供参考和借鉴。

同时,我还对维修过程中遇到的问题和不足进行了总结和反思,以不断提升自己的维修技能和水平。

四、结论与展望通过不断的努力和实践,我在变压器安装和维护工作中积累了丰富的经验。

变压器80kva安装工程施工日志

变压器80kva安装工程施工日志【原创实用版】目录1.变压器 80kva 安装工程施工日志概述2.施工准备3.施工过程4.施工结束与验收5.总结正文【变压器 80kva 安装工程施工日志概述】本文主要记录了变压器 80kva 安装工程的施工日志,以便于对整个施工过程进行梳理和总结。

本文将详细记录施工的准备、过程、结束与验收等各个环节,以便于从中发现问题、改进工作,为今后的工程提供参考。

【施工准备】施工准备工作主要包括:施工现场的勘察与清理,设备的检查与准备,人员的培训与分配等。

施工现场必须进行详细的勘察,以确定变压器的安装位置,同时对现场进行清理,确保施工环境的安全。

设备方面,需要对变压器进行检查,保证其性能良好,同时准备相应的施工设备。

在人员方面,需要对施工人员进行培训,确保他们熟悉施工流程和安全规定,然后根据工作需要进行人员分配。

【施工过程】施工过程主要包括:设备的运输与安装,线路的连接,调试与试运行等。

设备运输时需要注意保护设备,防止在运输过程中损坏。

设备安装时,需要根据施工图纸进行,保证安装位置准确,安装稳固。

线路连接时,需要按照电路图进行,保证线路连接正确。

调试与试运行时,需要对设备进行检查,确保设备运行正常。

【施工结束与验收】施工结束后,需要进行验收。

验收主要包括:设备的检查,线路的检查,试运行的结果等。

设备的检查主要查看设备是否有损坏,安装是否稳固。

线路的检查主要查看线路连接是否正确,是否有短路、漏电等情况。

试运行的结果主要查看设备是否运行正常,是否有异常声音、温度等。

【总结】总的来说,这次变压器 80kva 安装工程施工日志的过程是顺利的。

通过详细的施工准备,严格的施工过程,以及认真的验收,确保了设备的安全,线路的正确,设备的正常运行。

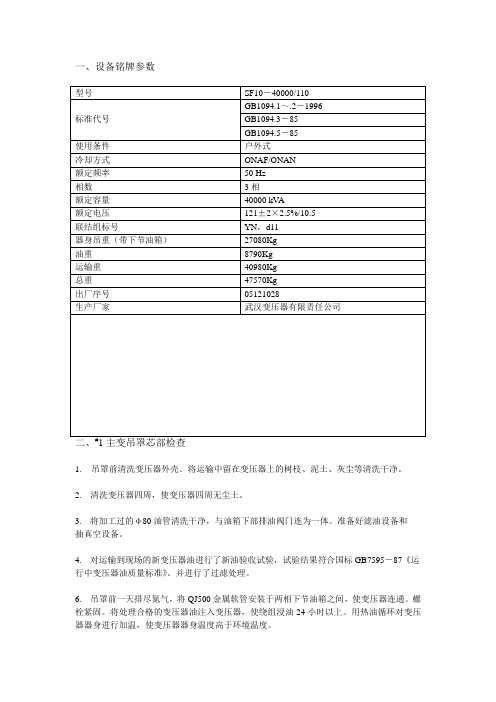

1#主变安装记录

一、设备铭牌参数1.吊罩前清洗变压器外壳。

将运输中留在变压器上的树枝、泥土、灰尘等清洗干净。

2. 清洗变压器四周,使变压器四周无尘土。

3.将加工过的φ80油管清洗干净,与油箱下部排油阀门连为一体。

准备好滤油设备和抽真空设备。

4.对运输到现场的新变压器油进行了新油验收试验,试验结果符合国标GB7595-87《运行中变压器油质量标准》。

并进行了过滤处理。

6. 吊罩前一天排尽氮气,将QJ500金属软管安装于两相下节油箱之间,使变压器连通。

螺栓紧固。

将处理合格的变压器油注入变压器,使绕组浸油24小时以上。

用热油循环对变压器器身进行加温,使变压器器身温度高于环境温度。

7.2006年7月12日,对变压器进行了吊罩检查。

在合适的环境条件下(天气晴朗、四周清洁无尘土、空气湿度小于75%),将变压器内的油放尽。

先松开分接开关的螺栓,将分接开关内芯从油箱中吊出;后松开上、下节油箱之间的紧固螺栓,将变压器上节油箱缓慢吊起。

起吊时先起吊的是B、C相,厂家技术人员完成了内部引线连接,并连同我方进行了器身检查及试验。

后起吊A、B相,作了同样处理。

吊罩检查及试验在当天完成。

8.器身检查和引线连接试验完成后,立即复装油箱,并将分接开关复位,封闭好各部位堵板,并将主导气管吊装于油箱上部。

9.真空注油。

9.1 因吊罩检查及引线连接当天完成,故2006年7月12日当天进行了抽真空。

9.2 在主导气管C相端部φ80管口法兰处接好抽真空管,在变压器顶部装一真空表。

在下节油箱的放油阀处装置注油管路,通过滤油机接至油罐。

9.3 启动真空泵均匀提高真空度,抽真空到0.098MPa。

抽真空时严密监视并记录油箱的变形情况。

真空维持时间为6小时9.4 2006年7月13日上午进行了真空注油。

在真空状态下注入合格的变压器油,油温为60℃,注油速度小于4t/h。

注油至箱顶100~200mm时,停止注油,保持真空6小时以上。

四、#1主变安装记录1.安装前对所有主附件进行了仔细检查。

核电厂500 kV主变压器局部放电异常分析

4作者简介:郭述志(1977— ),男,高级工程师,本科,从事核电站生产准备及调试管理工作。

郭述志,段琰璞,杨庆学(国核示范电站有限责任公司,山东 荣成 264300)摘 要:介绍了某核电厂500kV 主变压器局部放电量超标情况,通过现场试验、返厂解体检查及试验、生产过程排查,全面地分析了变压器局部放电量超标原因。

结果表明:由于变压器长期充氮储存,导致外部潮气进入变压器本体,叠加内部绕组撑条位置纸板受力变形,形成绝缘薄弱点,在试验过程产生局部放电。

为避免此类事故的发生,针对核电厂主变压器制造、存储、安装周期长等特点,提出了应对措施。

关键词:主变压器;局部放电;油色谱分析中图分类号:TM411 文献标识码:B 文章编号:1007-3175(2021)01-0043-04Abstract: This paper introduces the situation of partial discharge exceeding the standard of 00kV main transformer in a nuclear power plant. Through field test, disassembly inspection, test and production process investigation, the causes of over standard of partial discharge of transformer are comprehensively analyzed. The results show that :due to the long-term storage of nitrogen in the transformer, the external mois-ture enters the transformer body, and the paperboard at the position of the internal winding stay bar is deformed under stress, forming an insula-tion weak point and producing partial discharge during the test. In order to avoid the occurrence of such accidents, the countermeasures are put forward according to the characteristics of long manufacturing, storage and installation period of main transformer in nuclear power plant. Key words: main transformer; partial discharge; oil chromatogram analysisGUO Shu-zhi, DUAN Yan-pu, YANG Qing-xue(State Nuclear Power Demonstration Plant Co., Ltd, Rongcheng 264 00, China )Analysis on Abnormal Partial Discharge of 500kV MainTransformer in Nuclear Power Plant核电厂500kV主变压器局部放电异常分析0 引言大型变压器作为核电厂的核心设备之一,为保证其长期安全可靠运行,在投运前须考核其在运输和现场安装后的绝缘性能。

1 主变安装记录

附录A:1号主变压器系统设备安装工程施工记录及质量验评表主变压器系统设备安装单位工程资料核查项目表Q/ CSG表2-1.0.1变压器运输冲击记录Q/ CSG表2-1.0.2 变压器破压前气体压力检查记录Q/ CSG表2-1.0.3 变压器绝缘油试验记录工程编号: 1 Q/ CSG表2-1.0.3Q/ CSG表2-1.0.4 变压器气体继电器检验记录工程编号:Q/ CSG表2-1.0.4Q/ CSG表2-1.0.5 主变压器器身检查隐蔽前签证记录工程编号: 1 Q/ CSG表2-1.0.5Q/ CSG表2-1.0.6 主变压器冷却器密封试验签证记录工程编号: 1 Q/ CSG表2-1.0.6Q/ CSG表2-1.0.7 变压器真空注油及密封试验签证记录工程编号: 1 Q/ CSG表2-1.0.7施工日期:2012年10 月11 日 Q/CSG表2-1.0.8工程编号: Q/CSG表2-1.0.9Q/ CSG表2-1 1号主变压器系统设备安装单位(子单位)工程质量验收与评定记录表工程编号:1 Q/ CSG表2-1备注:1.检查意见栏填写要求:符合要求的检查项打“√”,不符合要求的检查项打“×”,未检查项打“/”;2.验收结论栏填写“合格”或“不合格”;3.单位工程质量验收是由业主项目部组织监理、设计、施工单位等单位参加的验收,验收合格后,移交给启委会验收组组织相关单位进行投产前的启动验收;Q/CSG表2-1.1主变压器安装分部工程质量验收记录表【S011】Q/CSG表2-1.1.1主变压器本体安装分项工程质量验收记录表工程编号: 1.1.1 Q/CSG表2-1.1.1Q/CSG表2-1.1.2主变压器器身检查分项工程质量验收记录表工程编号: 1.1.2 Q/CSG表2-1.1.2【W013】Q/CSG表2-1.1.3主变压器附件安装分项工程质量验收记录表工程编号:1.1.3 Q/CSG表2-1.1.3Q/CSG 表2-1.1.3(续)Q/CSG表2-1.1.4主变压器注油及密封试验分项工程质量验收记录表Q/CSG表2-1.1.5主变压器整体检查分项工程质量验收记录表工程编号:1.2 Q/CSG表2-1.2【W022】Q/CSG表2-1.2.1中性点隔离开关安装分项工程质量验收记录表Q/CSG表2-1.2.2中性点电流互感器安装分项工程质量验收记录表工程编号:1.2.2 Q/CSG表2-1.2.2Q/CSG表2-1.2.8二次回路检查及接线分项工程质量验收记录表Q/CSG表1.2.8(续)。

生产变压器工作总结怎么写

生产变压器工作总结怎么写

生产变压器工作总结。

变压器是电力系统中不可或缺的重要设备,它的作用是将电压从一种电压变成

另一种电压,以满足不同电气设备的需要。

在生产变压器的过程中,需要经历多个工序和环节,才能最终得到高质量的成品。

下面就来总结一下生产变压器的工作过程。

首先,生产变压器的工作从原材料的采购开始。

变压器的主要原材料包括硅钢片、绕线、绝缘材料等。

这些原材料的质量直接影响到变压器的性能和可靠性,因此在采购过程中需要严格把关,确保原材料符合相关标准和要求。

接下来是变压器的设计和制造。

设计师需要根据客户的需求和电气系统的要求,进行变压器的设计和计算。

制造工人则需要根据设计图纸和工艺要求,进行硅钢片的剪切、绕线的绕制、绝缘材料的加工等工序,最终组装成变压器的铁芯和线圈。

在制造过程中,还需要进行变压器的绝缘处理和干燥。

绝缘处理是为了提高变

压器的绝缘强度和耐电压能力,以保证变压器在运行过程中不会出现绝缘击穿和闪络现象。

而干燥则是为了去除变压器内部的潮气和水分,以提高变压器的绝缘性能和可靠性。

最后是变压器的测试和调试。

在生产完成后,需要对变压器进行各项性能测试,包括空载损耗、短路阻抗、绝缘电阻等,以确保变压器的性能符合设计要求。

同时还需要对变压器进行调试,确保其在运行过程中能够稳定可靠地工作。

总的来说,生产变压器是一个复杂而又精细的工作过程,需要各个环节的密切

配合和严格把关,才能最终得到高质量的成品。

只有这样,才能保证变压器在电力系统中发挥良好的作用,为电力系统的安全稳定运行提供保障。

变压器标准工时汇总

外观检查 包外围胶带一 包外围胶带二 包铁芯胶带 治具量高度/治具量宽度 飞线整形 合脚一/剪飞线 耐压测试 EMI测试 层间测试 贴标签/合脚二 综合测试二 外检(CCD) 扫条码/包装 总计

宽放后时间 (S) 10.9 7.4 6.8 11.5 8.6 16.8 8.0 8.9 7.9 11.9 10.6 9.8 7.4 5.5 5.2 8.5 4.3 13.2 6.3 169.39

最大工序标准工时 标准工时(S) (S) 5.43 4.94 4.55 4.59 4.28 4.80 5.32 4.47 5.25 5.93 5.93 5.32 4.92 4.92 5.48 5.20 5.67 4.25 5.29 4.20 5.93 94.80

各工序人力(人) 2 2 2 3 2 4 2 2 2 2 2 2 2 1 1 2 1 3 2 34

变压器标准工时记录表

前段绕线

工站名称 绕线N1/N2 绕线N3 绕线N4 绕线N5/N6 理线 排版/焊锡一 线包外观 包X线 组装CORE/上铁夹 压线包 综合测试一 点胶/烘烤 总计 实测工时(S) 31.92 28.33 18.13 23.93 15.37 8.50 8.14 8.30 12.37 5.56 7.68 6.47 174.70 宽放后时间 (S) 35.1 31.2 19.9 26.3 16.1 8.9 8.5 8.7 13.0 5.8 8.1 6.8 188.55 最大工序标准工时 标准工时(S) (S) 5.85 5.19 5.70 5.85 5.38 5.95 5.95 5.70 5.81 5.20 5.84 5.38 4.53 5.95 66.37 各工序人力(人) 6 6 4 5 3 2 2 2 3 1 2 2 34 各工序时间总和 (S) 平衡率 (%) 不平衡损失率 每小时产量 (%) (PCS) 615 693 632 615 669 605 6.81% 632 620 693 617 669 795 每日(10H)产量 (PCS) 6152 6931 6318 6155 6692 6050 6318 6196 6929 6166 6695 7946 版本 A0 A0 A0 A0 A0 A0 A0 A0 A0 A0 A0 A0