液压系统计算公式表

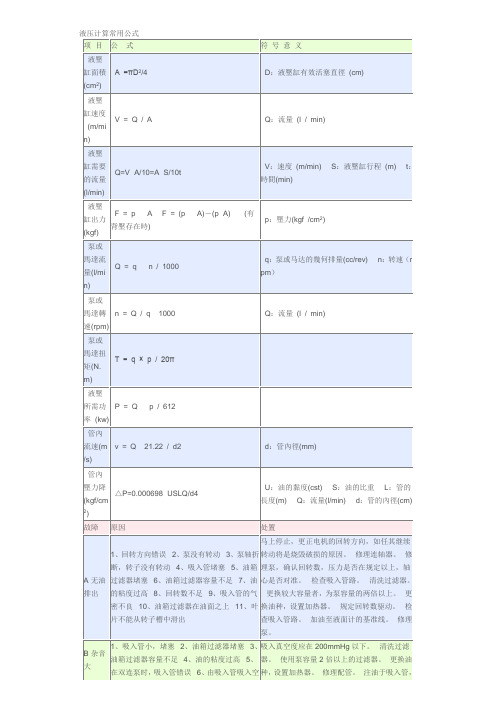

液压计算常用公式

溢流阀的保养及故障排除减压阀的保养及故障排除流量控制阀的保养及故障排除方向控制阀的保养及故障排除的油封漏油B 机械操作的阀芯不能动作1、排油口有背压2、压下阀芯的凸块角度过大3、压力口及排油口的配管错误同上凸块的角度应在30°以上。

修正配管。

C 电磁阀的线圈烧坏1、线圈绝缘不良2、磁力线圈铁芯卡住3、电压过高或过低4、转换的压力在规定以上5、转换的流量在规定以上6、回油接口有背压更换电磁线圈。

更换电磁圈铁芯。

检查电压适切调整。

降下压力,检查压力计。

更换流量大小的控制阀低压用为1.0kgf/cm²,高压用为kgf/cm²回油口直接接回油箱,尤其是泄油(使用外部泄油)D 液控阀不会作动1、液控压力不足2、阀芯胶着,分解清理之,洗净3、灰尘进入,分解清理之,洗净液控压力为3.5kgf/cm²以上,在全开或中立回油阀须加装止回阀使形成液控压力。

分解清理之,洗净。

电磁阀的保养及故障排除故障原因处置A 动作不良1、因弹簧不良致滑轴无法恢复至原位置2、阀芯的动作不良及动作迟缓3、螺栓上紧过度或因温度上升至本体变形4、电气系统不良更换弹簧。

1、洗净控制阀内部除去油中的混入物。

2、检查过滤器,必要时洗涤过滤器或更换液压油。

3、检查滑轴的磨耗情形,必要时须更换。

松开螺栓上紧程度(对角交互上紧) 检查插入端子部的接触状态,确认电磁线圈的动作是否正常,如果线圈断线或烧损时须更换。

B 磁力线圈噪音及烧损1、负荷电压错误2、灰尘等不纯物质进入3、电磁线圈破损,烧损4、阀芯的异常磨耗检查电压,使用适当的电磁线圈。

除去不纯物。

更换更换C 内部漏油大外部漏油1、封环损伤2、螺栓松更换再上紧液压机器其他故障及排除共振、振动及噪音故障原因处置A 弹簧与弹簧共振二组以上控制阀的弹簧的共振(如溢流阀及溢流阀、溢流阀及顺序阀、溢流阀及止回阀)1、将弹簧的设定压力错开,10kgf/cm²或10%以上。

液压系统计算公式汇总

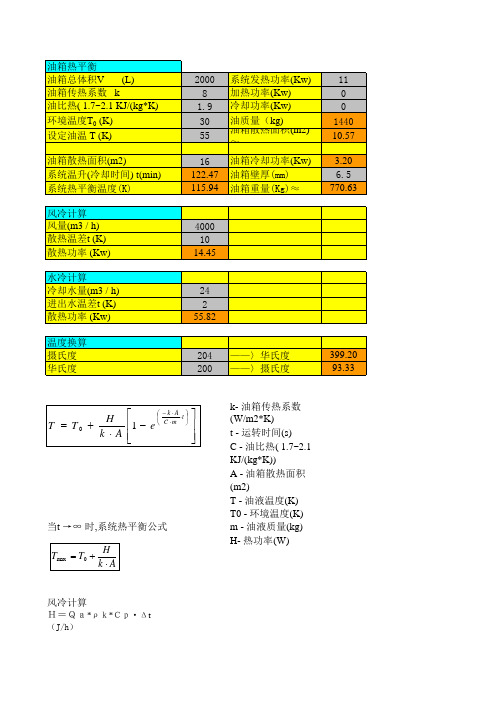

风冷计算 H=Qa*ρ k*Cp·Δ t(J/h) Qa——风扇风量(m3 / h) ρ k——空气密度(取ρ k=1.29kg/m3) Cp——空气比热容(取Cp=1008J/kg· K)

Δ t——散热温差(取Δ t=10K) 水冷计算 H=Qa*ρ k*Cp·Δ t(J/h) Qa——冷却水量(m3 / h) ρ k——水密度(取ρ k=1000kg/m3) Cp——水比热容(取Cp=4186.8J/kg· K) Δ t——进出水温差

油箱热平衡 油箱总体积V (L) 油箱传热系数 k 油比热( 1.7~2.1 KJ/(kg*K) 环境温度T0 (K) 设定油温 T (K) 油箱散热面积(m2) 系统温升(冷却时间) t(min) 系统热平衡温度(K) 风冷计算 风量(m3 / h) 散热温差t (K) 散热功率 (Kw) 水冷计算 冷却水量(m3 / h) 进出水温差t (K) 散热功率 (Kw) 温度换算 摄氏度 华氏度

2000 8 1.9 30 55 16 122.47 115.94

系统发热功率(Kw) 加热功率(Kw) 冷却功率(Kw) 油质量(kg) 油箱散热面积(m2)≈ 油箱冷却功率(Kw) 油箱壁厚(mm) 油箱重量(Kg)≈

11 0 0 1440 10.57 3.20 6.5 770.63

4000 10 14.45

通风条件 差 良好 风冷冷却 循环水冷却

系数k 8~9 15 23 110~174

24 2 55.82

204 200

ห้องสมุดไป่ตู้——〉华氏度 ——〉摄氏度

399.20 93.33

kA t H T T0 1 e C m k A

当t →∞ 时,系统热平衡公式

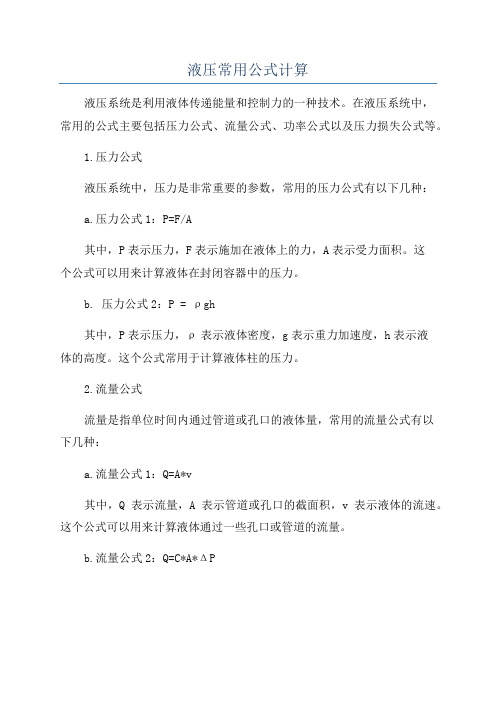

液压常用公式计算

液压常用公式计算液压系统是利用液体传递能量和控制力的一种技术。

在液压系统中,常用的公式主要包括压力公式、流量公式、功率公式以及压力损失公式等。

1.压力公式液压系统中,压力是非常重要的参数,常用的压力公式有以下几种:a.压力公式1:P=F/A其中,P表示压力,F表示施加在液体上的力,A表示受力面积。

这个公式可以用来计算液体在封闭容器中的压力。

b. 压力公式2:P = ρgh其中,P表示压力,ρ表示液体密度,g表示重力加速度,h表示液体的高度。

这个公式常用于计算液体柱的压力。

2.流量公式流量是指单位时间内通过管道或孔口的液体量,常用的流量公式有以下几种:a.流量公式1:Q=A*v其中,Q表示流量,A表示管道或孔口的截面积,v表示液体的流速。

这个公式可以用来计算液体通过一些孔口或管道的流量。

b.流量公式2:Q=C*A*ΔP其中,Q表示流量,C表示流量系数,A表示管道或孔口的截面积,ΔP表示压力差。

这个公式常用于计算液压系统中通过阀门或节流装置的流量。

3.功率公式功率是指单位时间内产生或消耗的能量量,常用的功率公式有以下几种:a.功率公式1:P=Q*ρ*g*h其中,P表示功率,Q表示流量,ρ表示液体密度,g表示重力加速度,h表示液体的压力头。

这个公式常用于计算液压系统中液体的功率损失。

b.功率公式2:P=F*v其中,P表示功率,F表示施加在液体上的力,v表示液体的流速。

这个公式常用于计算液体在液压缸中的功率。

4.压力损失公式液压系统中,由于管道摩擦、节流装置等因素,会导致压力损失,常用的压力损失公式有以下几种:a.压力损失公式1:ΔP=f*(L/D)*(ρ*v^2)/2其中,ΔP表示压力损失,f表示摩擦系数,L表示管道长度,D表示管道直径,ρ表示液体密度,v表示液体流速。

这个公式常用于计算液体在管道中的压力损失。

b.压力损失公式2:ΔP=K*(ρ*v^2)/2其中,ΔP表示压力损失,K表示局部阻力系数,ρ表示液体密度,v表示液体流速。

液压系统计算公式

160

有杆腔压力(bar)

0

伸出杆受压力(吨) 8.0

油缸安装方式 一端自由,一端固定

两端铰接

一端铰接,一端固定 两端固定

末端系数ψ2 0.25

1

2 4

材料 抗拉强度(Mpa) 屈服极限(Mpa)

Q235 375~460 185~235

20号钢 ≥410 ≥245

缸筒需用应力

材料抗拉强度 安全系数 油缸试验压力

410 1.4 36.115

壁厚≤缸径/10 壁厚>缸径/10

Py D 2

D 2

0 .4 Py 1 .3 Py

1

σ=σb/n

σb n=5 Py

出缸流量 9.19 22.12

系统流量(L/min) 系统压力(bar) 效率 系统功率(Kw)

42 160 0.9 12.4

无杆腔压力(bar)

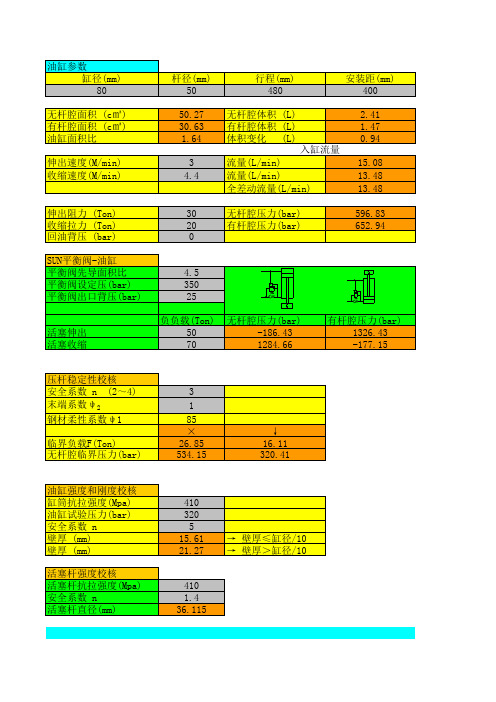

油缸参数 缸径(mm) 80

杆径(mm) 50

行程(mm) 480

安装距(mm) 400

无杆腔面积 (c㎡) 有杆腔面积 (c㎡) 油缸面积比

伸出速度(M/min) 收缩速度(M/min)

50.27 30.63 1.64

3 4.4

无杆腔体积 (L) 有杆腔体积 (L) 体积变化 (L)

入缸流量 流量(L/min)

流量(L/min) 全差动流量(L/min)

2.41 1.47 0.94

15.08 13.48 13.48

伸出阻力 (Ton) 收缩拉力 (Ton) 回油背压 (bar)

30

无杆腔压力(bar)

20

有杆腔压力(bar)

0

596.83 652.94

SUN平衡阀-油缸

液压计算常用公式

故障

原因

处置

A?压力补正装 1、阀芯中附有灰尘 2、套筒内的小孔附有灰尘 3、油出入 分解清洗。分解清洗。最低 10k

置不动作

口的压力差小

gf/cm2。

B?流量调整轴 1、调整轴上附有灰尘 2、使用于量入方式,其二次压力高 分解清扫。降低压力后调整。

的回转紧

时 3、启流点以下刻度,一次压高

降低压力后转动。

冲击声

特殊轴塞。如闭路满油阀的油路

I?液控 单向阀 液控单向阀的二次侧产生背压时的追击声 追击声

1、消除二次侧的背压 2、提高液控压力 3、使用 外部放泄的液控单向阀

流量不足、压力不足

详见泵的保养及

故障排除 A

详见泵的保养及

故障排除 B

详见泵的保养及

故障排除 C

详见阀的保养及

故障排除 A

液控外引导通口

/min) 液压 缸需 要的 Q=V×A/10=A×S/10t 流量(l

V:速度 (m/min)S:液压缸行程 (m)t:时间(min)

/min)

液压

缸出 力(kg

F

=

p

× AF

=

(p

× A)-(p×A)

(有背压存在时)

p:压力(kgf /cm2)

f) 泵或 马达 流量(l Q = q × n / 1000

音

口处有 L 形是的声音(3)二台泵的排出侧附近行使

合流时的声音

F?油箱 共振

油箱的共鸣声

1、油箱顶板使用较厚的铁板。2、顶板与泵、电 机之间再铺上一层铁饼内或橡胶。3、泵、电机 不装于油箱上方,而另外以橡皮管连接。

G?阀的 切换声

滑轴阀的切换声

1、降低引导压力。2、加上节流阀。

液压系统常用计算公式

液压系统常用计算公式液压系统是利用流体的力学性质来传递能量和控制运动的系统。

在设计和分析液压系统时,常常需要使用各种计算公式来预测和评估系统的性能。

以下是液压系统常用的计算公式:1.流量计算公式:液体的流量通常用单位时间内通过管道横截面的体积来表示。

液体的流量可以使用以下公式来计算:Q=A*V其中,Q表示流量,A表示管道的横截面积,V表示液体的平均流速。

2.压力计算公式:液体的压力是指单位面积上的力。

液体的压力可以使用以下公式来计算:P=F/A其中,P表示压力,F表示作用于液面上的力,A表示液面的面积。

3.功率计算公式:液压系统的功率表示单位时间内做功的能力。

液压系统的功率可以使用以下公式来计算:P=F*V其中,P表示功率,F表示作用力,V表示速度。

4.泵的效率计算公式:液压系统中的泵是用来加压液体的装置。

泵的效率表示输入能量与输出能量的比例。

泵的效率可以使用以下公式来计算:η = (Po - Pi) / Pin * 100%其中,η表示效率,Po表示输出功率,Pi表示输入功率,Pin表示输入功率的绝对值。

5.液体平均流速计算公式:液压系统中的液体平均流速表示液体通过管道的平均速度。

液体平均流速可以使用以下公式来计算:V=Q/A其中,V表示液体平均流速,Q表示流量,A表示管道的横截面积。

6.液体流速计算公式:液压系统中的液体流速指液体通过管道的实际速度。

液体流速可以使用以下公式来计算:V=0.408*(P/ρ)^0.5其中,V表示液体流速,P表示液体的压力,ρ表示液体的密度。

7.泵的排量计算公式:液压系统中的泵的排量表示单位时间内泵所能输送的液体体积。

泵的排量可以使用以下公式来计算:Q=V*n其中,Q表示泵的排量,V表示一次泵送的体积,n表示泵的转速。

8.液力传动比计算公式:液力传动比表示输出转矩与输入转矩的比例。

液力传动比可以使用以下公式来计算:I=T2/T1其中,I表示液力传动比,T2表示输出转矩,T1表示输入转矩。

液压系统功率计算公式

液压系统功率计算公式好的,以下是为您生成的文章:咱们在各种工程领域里,液压系统那可是相当重要的角色。

而要弄明白液压系统,就得搞清楚液压系统功率的计算公式。

先来说说液压系统功率到底是个啥。

打个比方,就像你用打气筒给自行车轮胎打气,你使的劲儿越大,打气的速度越快,那打气筒做的“功”就越多,功率也就越大。

液压系统也是这么个道理,只不过它是通过液体来传递力量和能量的。

液压系统功率的计算公式是:功率 = 压力×流量。

这里的压力就好比是你用力推一个东西的劲儿有多大,而流量呢,就像是你推这个东西的速度有多快。

比如说,在一个工厂的生产线上,有一台大型的液压冲压机。

这台冲压机的工作就依靠液压系统来提供动力。

技术人员在调试这台机器的时候,就得根据功率的计算公式来调整各项参数。

他们会用专门的仪器测量液压油的压力和流量,然后计算出功率,看看是不是符合生产的需求。

要是压力不够,那就好比你没使够劲儿,冲压出来的零件可能就不符合标准;要是流量太小,就像是你动作太慢,生产效率就上不去。

我曾经在一家机械厂实习的时候,就碰到过这样的情况。

当时有一台新安装的液压机床,怎么都调试不好。

师傅带着我们几个实习生在那琢磨了半天。

最后发现,原来是油泵的输出压力不够,导致整个液压系统的功率达不到要求。

经过一番调整,更换了合适的油泵,问题才解决。

在实际应用中,计算液压系统功率可不是简单地套个公式就行。

还得考虑很多其他因素,比如液压油的黏度、管道的阻力、液压元件的效率等等。

这就像是一场复杂的“交响乐”,每个音符都得准确无误,才能演奏出美妙的乐章。

再比如说,在建筑工地上的塔吊,它的升降和转动也是靠液压系统来控制的。

如果功率计算不准确,塔吊在工作的时候可能就会出现故障,那后果可就不堪设想了。

所以啊,液压系统功率的计算公式虽然看起来简单,但真正要运用好,还得结合实际情况,仔细分析,才能让液压系统高效、稳定地工作,为我们的生产和生活服务。

总之,液压系统功率的计算公式就像是一把神奇的钥匙,能帮助我们打开液压系统这个神秘世界的大门,让我们更好地掌握和运用它的力量。

液压系统计算公式汇总公式大全

液压系统计算公式汇总公式大全液压系统是一种利用液体传导压力和动力的系统,广泛应用于各个领域中。

液压系统设计和计算是液压系统工程师的一个关键任务。

下面是一些常见的液压系统计算公式的汇总。

1.流量公式:流量Q是液压系统中液体通过一个特定点的速度。

根据流量公式,流量可以通过如下公式计算:Q=A×V其中,A代表流体通过的面积,V代表流体通过该面积的速度。

2.压力公式:液压系统中的压力可以通过如下公式计算:P=F/A其中,P代表压力,F代表力,A代表作用力的面积。

3.功率公式:液压系统中的功率可以通过如下公式计算:P=Q×ΔP其中,P代表功率,Q代表流量,ΔP代表压力差。

4.流速公式:液压系统中的流速可以通过如下公式计算:V=Q/A其中,V代表流速,Q代表流量,A代表流体通过的面积。

5.泵的排出量公式:液压泵的排出量可以通过如下公式计算:Q=n×Vc其中,Q代表排出量,n代表转速,Vc代表泵的容积。

6.力的计算公式:液压系统中的力可以通过如下公式计算:F=P×A其中,F代表力,P代表压力,A代表作用力的面积。

7.缸的承受载荷公式:液压缸承受的载荷可以通过如下公式计算:W=P×A其中,W代表载荷,P代表压力,A代表缸的有效面积。

8.加速时间公式:液压缸的加速时间可以通过如下公式计算:t=√(2h/g)其中,t代表加速时间,h代表移动的距离,g代表重力加速度。

9.液压泵的效率公式:液压泵的效率可以通过如下公式计算:η=(流量输出功率/输入功率)×100%其中,η代表效率。

10.液压缸的速度公式:液压缸的速度可以通过如下公式计算:V=Q/A其中,V代表速度,Q代表流量,A代表有效面积。

以上是液压系统中常见的一些计算公式的汇总。

液压系统的设计和计算需要根据具体的应用场景和系统要求进行,这些公式可以作为基础指导,但在实际应用时还需要根据具体情况进行调整和优化。

液压系统计算公式

液压系统计算公式1.液压缸的力和速度计算:液压缸的力和速度计算可以通过液压系统的压力和流量来求解。

液压缸的力计算公式为:F=P×A其中,F表示液压缸的力(单位为N),P表示液压系统的工作压力(单位为Pa),A表示液压缸的有效工作面积(单位为㎡)。

液压缸的速度计算公式为:v=Q/(A×1000)其中,v表示液压缸的速度(单位为m/s),Q表示液压系统的流量(单位为L/min),A表示液压缸的有效工作面积(单位为㎡)。

这里将液压系统的流量单位转换为升每分钟(L/min)是因为速度的单位为米每秒(m/s)。

2.液体流量计算:液体流量计算主要是用于选择液压泵和计算液压系统的流量。

液体流量计算公式为:Q=A×v×1000其中,Q表示液体的流量(单位为L/min),A表示液压缸的有效工作面积(单位为㎡),v表示液体的速度(单位为m/s)。

这里将液体的速度单位转换为米每秒(m/s)是因为流量的单位为升每分钟(L/min)。

3.泵和马达的工作参数计算:液压系统中的泵和马达是系统的核心部件,其工作参数计算涉及到流量、压力、功率等方面。

泵的工作参数计算公式为:Pump Power (KW) = (Flow Rate (L/min) × Pressure (Bar)) ÷ 600其中,Pump Power表示泵的功率(单位为千瓦,KW),Flow Rate表示泵的流量(单位为L/min),Pressure表示泵的压力(单位为巴,Bar)。

马达的工作参数计算公式为:Motor Power (KW) = (Torque (Nm) × Speed (RPM)) ÷ 9550其中,Motor Power表示马达的功率(单位为千瓦,KW),Torque表示马达的扭矩(单位为牛顿米,Nm),Speed表示马达的转速(单位为转每分钟,RPM)。

4.液体管道的压力损失计算:液体管道的压力损失计算主要用于确定液体输送过程中的管道直径和管道长度。

液压系统计算公式汇总 公式大全

金属直管长度(m)

1

层流压力损失(bar)

0.126

紊流压力损失(bar)

3.315

软管直管长度(m) 1

0.135 3.315

作用在滑阀上的稳 态液动力 系统流量Q(L/min) 滑阀通径d(mm) 射流角θ(°)

100

阀开口度x(mm)

10

压力降(bar)

ቤተ መጻሕፍቲ ባይዱ69

稳态液动力(N)

2 8.237 14.259

0.02

0

孔长度(mm)

50

流量(L/min)

0.093

平面缝隙流量 缝隙宽度b(mm)

314

缝隙间隙(mm) 0.02

缝隙长度(mm) 50

流量(L/min)

0.093

平行圆盘间隙流量

缝隙间隙(mm)

压力差(bar)

圆盘直径(mm)

孔长度(mm) 273

油液粘度(cSt) 30

偏心率ε 0.000

薄壁小孔流量 小孔的直径(mm)

5 流量(L/min)

18.850

压力差(bar) 3

流量系数 0.62

细长孔流量 小孔的直径(mm)

20 流量(L/min)

958.974

压力差(bar) 0.2

油液粘度(cSt) 20

圆环形间隙流量 圆柱直径(mm)

100 压力差(bar)

100

平均间隙δ(mm) 偏心距e(mm)

压力差(bar) 100

中心孔直径(mm)

0.02

100

50

2

油液粘度(cSt)

30

流量(L/min)

0.029

理想液体伯努利方 程

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

N-M 0.828025478

752.8846154

液压系统计算公式

几何排量(cm3/r) 27 流量(L/min) 39.15 转速(r/min) 1450 压力(Bar) 60 容积效率 1

几何排量(cm3/r) 27 轴转矩(N/m) 25.79617834 流量(L/min) 39.15

230.8917197 8

129.8765924 296.8607825 油缸推力(N)

无杆腔力 有杆腔力 30144 13188 3000 需要推力 需要压力(Bar) 5.97133758 13.64877161 马达输出扭矩计算(按容积效率0.9计算) 压力 马达排量q 压力/扭矩比 bar 60 cm3/r 52 马达转速

油缸数量 1 所需流量(L/min) 1.5072 0.6594

速比I 5.45

3 4 5

6

Байду номын сангаас

管径DN(mm) 37.21028084 14.4114798

23.53384796 管壁厚度δ(mm) 0.585365854 0.87804878 1.170731707 流量(L/min) 40.192 无杆腔流量 37.366 有杆腔流量 差动速度

(mm/s)

7

实际速度(mm/s)

液压系统

注:红色为自动计算,不能更改 1 2 流量(L/min) 39.15 液压功率(KW) 3.915 电机功率(KW) 22 泵\马达理论轴转矩(N/m) 25.79617834 轴功率(KW) 3.916697235 液压功率热当量(KJ/h) 31685.7024 液压功率热当量(Kcal/h) 7568 油箱散热面积(m2) 4.116553029

压力(Bar) 60 轴转速(r/min) 1450 压力(Bar) 60

油箱有效容积(L) 504

无冷却时油箱有效容积(L)

系统允许温升

30

3987.853456 流量(L/min) 39.15 39.15 速度(m/s) 0.6 4 吸油管速度0.6~1 压力管速度3~6

39.15 管内径(mm) 20

油缸速度(m/s) 0.133333333 0.283333333 实际速度(m/s) 0.129876592 0.296860783 压力(Bar) 60

回油管速度1.5~2 安全系数n 20#管抗拉强度σb 410 4 6 (410~550) 1Cr18Ni9Ti 520 8 缸直径(mm) 有效面积(cm2) 50.24 80 21.98 1.5 实际时间(s) 2.309885057 1.010574713 所需时间(s) 60 60 行程(mm) 300

率0.9计算) 马达扭矩N (N/m) 44.7133758 输出扭矩 (N/m) 243.6878981 马达数量 1

油箱容积 630

速度0.6~1 速度3~6

速度1.5~2 安全系数n P〈 7MPa P〈 17.5MPa P > 17.5MPa 活塞直径(mm) 60 56.8 所需速度(mm/s) 5 5 油缸容积(L) 1.5072 0.6594