热处理后尺寸变化

热处理常见缺陷分析与对策-学习总结

热处理常见缺陷分析与对策时 间:2020.10.28 学习人:吴俊 部 门:试验检测中心基本知识点:1、热处理缺陷直接影响产品质量、使用性能和安全。

2、热处理缺陷中最危险的是:裂纹。

有:淬火裂纹、延迟裂纹、冷处理裂纹、回火裂纹、时效裂纹、磨削裂纹和电镀裂纹。

其中生产中最常见的裂纹是纵火裂纹。

3、热处理缺陷中最常见的是:热处理变形,它有尺寸变化和形状畸变。

4、淬火获得马氏体组织,以保证硬度和耐磨性。

淬火后应进行回火,以消除残余应力,如W6Mo5Cr4V2应进行一次回火。

5、亚共析钢淬火加热温度: +(30-50)度。

6、高速钢应采用调质处理即淬火+高温回火。

7、回火工艺若控制不当则会产生回火裂纹。

8、热处理过热组织可通过多次正火或退火消除,严重过热组织则应采用高温变形和退火联合作用才能消除。

9、渗氮零件基本组织为回火索氏体。

其原始组织中若有大块F 或表面严重脱碳,则易出现针状组织。

10、有色金属最有效的强化手段是固溶处理和固溶处理+时效处理。

11、疲劳破坏有疲劳源区、裂纹疲劳扩展和瞬时断裂三个阶段。

12、高速钢的热组织为:共晶莱氏体,也有可能晶界会熔化。

13、应力腐蚀开裂的必要条件之一是:存在拉应力。

14、65Mn 钢第二类回火脆性温度区间为250-380。

钼能有效抑制第二类回火脆性。

15、热处理时发生的组织变化中,体积比容变化最大的是马氏体。

16、防止淬裂的工艺措施:等温淬火、分级淬火、水-油淬火和水-空气双液淬火。

17、高温合金热处理产生的特殊热处理缺陷有:晶间氧化、表面成分变化、腐蚀点、晶粒粗大及混合晶粒等。

18、感应加热淬火缺陷有:表层硬度低、硬化层深度不合格、变形大、残留应力大、尖角过热及软点与软带。

19、弹簧钢的组织状态一般为:T+M 。

20、氢脆条件:氢的存在、三项应力和对氢敏感的组织。

21、断裂有脆性断裂和韧性断裂。

绝大多数热处理裂纹属脆性断裂。

22、高碳钢淬火前应进行球化退火。

23、时效变形的主要影响因素有:化学成分、回火温度和时效温度。

薄壁件热处理变形

薄壁件热处理变形

薄壁件热处理变形是指在薄壁件进行热处理过程中,由于温度变化引起的尺寸变化和形状变化。

薄壁件在热处理过程中,由于温度的变化,会导致材料的热膨胀或收缩,从而引起尺寸的变化和形状的变化。

薄壁件热处理变形的主要原因有以下几点:

1. 热膨胀:材料在加热过程中会发生热膨胀,导致尺寸的增大。

而在冷却过程中,材料会发生收缩,导致尺寸的减小。

这种热膨胀和收缩的差异会引起薄壁件的形状变化。

2. 相变:在热处理过程中,材料可能会发生相变,如晶体结构的改变,从而引起尺寸和形状的变化。

3. 内应力释放:在热处理过程中,材料内部的应力可能会得到释放,从而引起尺寸和形状的变化。

为了减小薄壁件热处理变形,可以采取以下措施:

1. 控制热处理温度和时间:合理选择热处理温度和时间,避免过高的温度和过长的时间,从而减小热膨胀和收缩的差异。

2. 采用适当的冷却方式:选择适当的冷却方式,如快速冷却或缓慢冷却,可以控制材料的热膨胀和收缩,减小变形。

3. 采用适当的工艺参数:调整热处理的工艺参数,如加热速度、冷却速度等,可以减小薄壁件的变形。

4. 采用适当的夹具和支撑:在热处理过程中,使用适当的夹具和支撑,可以控制薄壁件的形状变化,减小变形。

薄壁件热处理变形是一个复杂的问题,需要综合考虑材料的性质、热处理工艺参数等因素,采取合适的措施来减小变形。

42crmo钢管热处理后尺寸的变化

42crmo钢管热处理后尺寸的变化42CrMo钢管经过热处理后,其尺寸会发生一定程度的变化。

热处理是通过加热和冷却的工艺手段,改变材料的晶粒结构和性能,以达到提高材料硬度、强度和耐磨性的目的。

在42CrMo钢管的热处理过程中,尺寸的变化是一个不可避免的问题,下面我们将详细探讨这一问题。

在42CrMo钢管的热处理过程中,由于材料受热膨胀和冷却收缩的影响,钢管的尺寸会发生变化。

通常情况下,钢管在加热过程中会膨胀,而在冷却过程中会收缩。

这种膨胀和收缩的变化会导致钢管的尺寸发生微小的变化,这在生产制造过程中需要进行合理的考虑和控制。

42CrMo钢管经过热处理后,尺寸的变化与热处理工艺参数的选择密切相关。

不同的加热温度、保温时间和冷却速度等参数会对钢管的尺寸变化产生影响。

一般来说,加热温度越高、保温时间越长,钢管的膨胀量就会越大;而冷却速度越快,钢管的收缩量就会越大。

因此,在进行热处理时,需要根据实际情况合理选择工艺参数,以控制钢管尺寸的变化。

42CrMo钢管在热处理后,尺寸的变化还与材料的组织结构和性能密切相关。

热处理过程中,钢管的晶粒结构会发生改变,从而影响钢管的硬度、强度和耐磨性等性能。

这些性能的变化也会导致钢管尺寸的微小变化。

因此,在进行热处理时,除了控制工艺参数外,还需要考虑材料的组织结构和性能的变化对尺寸的影响。

42CrMo钢管经过热处理后,尺寸的变化是一个复杂的问题,需要综合考虑材料的热膨胀性、热处理工艺参数的选择以及材料的组织结构和性能等因素。

只有合理控制这些因素,才能确保钢管在热处理过程中尺寸的稳定性和精度。

在实际生产制造过程中,需要严格按照标准操作规程进行操作,以确保42CrMo钢管的质量和性能达到要求。

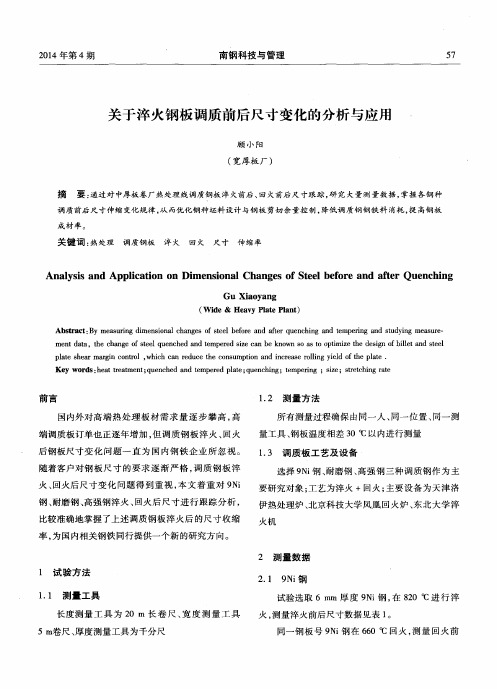

关于淬火钢板调质前后尺寸变化的分析与应用

2 0 1 4年第 4期

表 1 9 N i 钢8 2 0 ℃淬 火 前 后 尺 寸数 据 对 比

表2 9 N i 钢6 6 0 o C回火 前后 尺 寸 数 据

2 . 2 耐磨 钢

选取 1 6 m m厚 度耐 磨 钢 , 在9 3 0℃进 行 淬火 , 测量 淬火 前后 尺 寸数 据见 表3 。 同一钢 板 号耐 磨钢 2 0 0 c C 左 右低温 回火后 测量 回火 前后 尺 寸数 据见

,

表4

。

表3 耐磨钢 9 3 0℃ 淬 火 前 后 尺 寸 变 化 数 据

表 4 耐磨钢低温 回火后尺寸变化数据

2 0 1 4年第 4期 2 . 3 高 9

量淬火 前 后 尺 寸数 据见 表 5 。 同一 钢 板 号 高 强 板 6 0 0℃ 回火后 , 测量 回火前后尺寸数据见表 6 。

前 言

1 . 2 测 量方 法 所 有测量过程确保 由同一人 、 同一位置 、 同一测

国内外对 高端 热处 理板 材需 求 量逐 步攀 高 , 高

端调质板订单也 正逐年增加 , 但 调质钢板 淬火 、 回火 后钢板尺寸 变化 问题 一直 为 国 内钢 铁 企业所 忽 视。

量工具 、 钢板温度相差 3 0℃ 以内进行测量 1 . 3 调质 板工 艺及 设备

Gu Xi a o y a ng

( Wi d e& He a v y P l a t e P l a n t )

Ab s t r a c t : B y me a s u r i n g d i me n s i o n a l c h a n g e s o f s t e e l b e f o r e a n d a f t e r q u e n c h i n g a n d t e mp e in r g a n d s t u d y i n g me a s u r e — me n t d a t a ,t h e c h a n g e o f s t e e l q u e n c h e d nd a t e mp e r e d s i z e c a n b e k n o wn S O a s t o o p t i mi z e t h e d e s i g n o f b i l l e t a n d s t e e l

热处理对合金材料的晶粒尺寸和结构的影响

热处理对合金材料的晶粒尺寸和结构的影响热处理是一种常见的工艺方法,通过加热和冷却来改变材料的性能和结构。

在合金材料的制备过程中,热处理是至关重要的一步,可以显著影响材料的晶粒尺寸和结构。

本文将探讨热处理对合金材料的晶粒尺寸和结构的影响。

一、晶粒尺寸的影响晶粒是固态材料中的基本结构单元,它的尺寸对材料的性能有着重要的影响。

热处理可以对晶粒尺寸进行精确控制,从而改变材料的力学性能、导电性能等。

1. 细化晶粒尺寸在热处理过程中,高温阶段会使晶粒长大,而快速冷却则会促进晶粒细化。

通过快速冷却,可以形成较小的晶粒尺寸,这对于提高材料的强度、硬度和韧性非常重要。

因为细小的晶粒之间的结晶界更多,可以有效锁住位错的移动,从而阻碍材料的塑性变形。

2. 控制晶粒尺寸分布除了细化晶粒尺寸,热处理还可以控制晶粒尺寸的分布。

控制晶粒尺寸的分布可以调节材料的力学性能。

例如,在高温热处理后通过合适的退火降低温度快速冷却,可以得到粗晶和细晶混合的复合晶粒尺寸分布。

这种结构具有优良的强韧性,适用于某些特殊工程领域。

二、结构的影响除了晶粒尺寸,热处理还可以对合金材料的结构产生重要影响。

结构变化会显著改变材料的物理、化学性能。

以下是热处理对结构的影响的主要方面。

1. 晶格缺陷调控热处理会引入或消除材料中的晶格缺陷,进而影响材料的性能。

通过高温处理可以使一些晶格缺陷缓和、扩散、消失,从而提高材料的晶体结构完整性。

然而,某些热处理过程也可能引入缺陷,如马氏体相变会引发位错增多,从而影响材料的塑性。

2. 相变调控热处理是控制材料相变的重要手段。

通过合适的加热和冷却过程,可以实现相变的控制和调节。

例如,固溶处理可以使溶固体中原子扩散和排列有序,实现亚稳相向稳定相的转变;而淬火则能快速形成亚稳态相,增加材料的硬度和强度。

3. 化学成分调整在热处理过程中,也有机会调整材料的化学成分,从而进一步调控其结构和性能。

例如,通过合适的热处理工艺可以在合金材料中形成所需的第二相,进而改变材料的磁性、电性等特性。

热处理对金属的尺寸稳定性的影响

热处理对金属的尺寸稳定性的影响随着工业的发展,金属材料在各个领域中广泛应用。

然而,在金属加工过程中,尺寸不稳定性是一个常见的问题,特别是在高温条件下。

为了解决这个问题,热处理技术被广泛采用。

本文将重点讨论热处理对金属的尺寸稳定性的影响。

一、热处理的定义和原理热处理是通过加热和冷却来改变金属材料的性质和组织结构的工艺。

其目的是改善材料的硬度、强度、韧性等力学性能,并减少材料的内部应力,提高材料的尺寸稳定性。

热处理的原理在于改变材料中的组织结构,通过固溶、析出、相变等过程来实现。

二、固溶处理对尺寸稳定性的影响固溶处理是将金属材料加热至固溶温度,然后迅速冷却,从而使固溶体中的溶质原子重新分散。

通过固溶处理,可以提高材料的强度和硬度,同时减少晶界的敏感性。

这对于金属的尺寸稳定性有着重要的影响。

固溶处理可以消除晶界的共有力,在晶格中具有固溶元素的原子会重新分散到晶界附近。

这种重新分散的过程能够减少晶界的能量,从而减少晶界迁移和晶粒长大的趋势,进而提高材料的尺寸稳定性。

三、析出处理的尺寸稳定性析出处理是指在固溶体中存在的溶质原子在一定条件下从固溶体中析出,形成初生相或过饱和固溶体。

析出处理能够在金属中形成弥散的细小颗粒,从而提高材料的强度和硬度。

图层沉淀析出和弥散析出是常见的分布形式。

在金属材料中,这些析出物的形成对于尺寸稳定性起着重要作用。

沉淀析出会抵抗晶粒长大和晶界迁移过程,从而提高材料的尺寸稳定性。

而弥散析出则能阻碍晶界扩散,限制晶格的位错移动,进而提高金属的尺寸稳定性。

四、相变处理的尺寸稳定性相变是指材料在不同条件下从一种晶体形态转变为另一种晶体形态。

相变处理通过控制材料的温度和冷却速率,使材料经历固相变化或固溶体相变,从而实现对材料性能的控制。

相变处理对金属的尺寸稳定性有着重要的影响。

相变过程中的晶界和位错运动会导致尺寸的变化,因此在相变处理中需要合理控制温度和冷却速率,以达到优化尺寸稳定性的目的。

钢材热处理后的尺寸变化

钢材热处理后的尺寸变化钢材热处理是一种常见的工艺,通过加热和冷却的过程来改变钢材的组织结构和性能。

在热处理过程中,钢材的尺寸也会发生变化,这是由于钢材的热胀冷缩性质所导致的。

热处理过程中,钢材首先被加热到一定的温度,然后保温一段时间,最后进行冷却。

不同的热处理方法和工艺参数会对钢材的尺寸产生不同程度的影响。

1. 淬火淬火是钢材热处理中的一种常用方法,通过迅速冷却来使钢材达到高硬度和高强度。

在淬火过程中,钢材的尺寸会发生收缩。

这是因为在高温下,钢材的晶格结构发生变化,晶格间的原子间距增大,导致钢材体积膨胀。

而在迅速冷却的过程中,钢材晶格结构再次变得紧密,原子间距减小,从而使钢材的尺寸缩小。

2. 淬火和回火淬火和回火是一种联合热处理方法,可以提高钢材的硬度和韧性。

在淬火过程中,钢材的尺寸会发生收缩,而在回火过程中,钢材的尺寸会发生扩张。

这是因为在淬火过程中,钢材的晶格结构变得紧密,导致钢材的尺寸缩小;而在回火过程中,钢材的晶格结构发生变化,使得钢材的尺寸扩张。

3. 高温退火高温退火是一种常用的热处理方法,通过将钢材加热到高温后保温一段时间,然后缓慢冷却。

在高温退火过程中,钢材的尺寸会发生扩张。

这是因为在高温下,钢材的晶格结构变得松散,原子间距增大,导致钢材体积膨胀。

而在缓慢冷却的过程中,钢材晶格结构逐渐变得紧密,原子间距减小,从而使钢材的尺寸扩张。

4. 预应力处理预应力处理是一种特殊的热处理方法,通过在钢材中施加压力来改变其组织结构和性能。

在预应力处理过程中,钢材的尺寸会发生收缩。

这是因为在施加压力的作用下,钢材的晶格结构变得紧密,原子间距减小,导致钢材的尺寸缩小。

钢材热处理后的尺寸变化是由钢材的热胀冷缩性质所决定的。

不同的热处理方法和工艺参数会对钢材的尺寸产生不同程度的影响。

了解和掌握这些变化规律,对于正确进行钢材热处理具有重要意义。

热处理对金属材料的晶粒尺寸的影响

热处理对金属材料的晶粒尺寸的影响热处理是一种通常应用于金属材料的热加工工艺,通过调整材料的温度和时间,以及使用适当的冷却速率,可以显著改变和控制金属的晶粒尺寸。

在这篇文章中,我们将探讨热处理对金属材料晶粒尺寸的影响,并讨论其在材料工程中的重要性。

1. 热处理基础热处理是通过改变材料的晶粒结构来改善其机械性能的一种方法。

晶粒是金属材料中的最小结构单元,晶粒尺寸对材料的性能具有重要影响。

热处理工艺主要包括退火、淬火、回火等。

2. 热处理对晶粒尺寸的影响热处理对金属材料的晶粒尺寸影响显著,具体表现在以下几个方面:2.1. 晶粒尺寸的细化通过适当的退火处理,可以使金属材料的晶粒尺寸细化。

在退火过程中,材料被加热到高温,使晶粒内部形成动态的晶界,然后通过缓慢冷却使晶粒重新长大并形成更大的晶界。

通过多次退火处理,晶粒尺寸逐渐减小,从而提高了材料的强度和韧性。

2.2. 晶粒尺寸的粗化相反,一些热处理方法如淬火可以导致材料的晶粒尺寸粗化。

在淬火过程中,材料被迅速冷却,使晶粒无法长大,从而形成小尺寸的晶粒。

然而,通过回火等热处理工艺,晶粒可以再次长大,达到更大的尺寸。

晶粒尺寸的粗化使得材料的强度降低,但同时也提高了其塑性和韧性。

3. 热处理对材料性能的影响晶粒尺寸的改变对金属材料的性能有很大的影响。

3.1. 强度和硬度晶粒尺寸细化可以提高材料的强度和硬度。

当晶粒尺寸减小时,其中的晶界增多,晶界的存在对位错的运动产生阻碍,从而提高了材料的强度。

此外,细小的晶粒也会增加位错的数量,进一步提高了材料的硬度。

3.2. 韧性和塑性晶粒尺寸的粗化可以提高材料的韧性和塑性。

较大的晶粒尺寸可以为位错提供更多的滑移道路,减少应力的局部集中,使材料更容易发生塑性变形和吸收能量。

4. 热处理在材料工程中的应用热处理在材料工程中广泛应用,主要是为了优化金属材料的性能。

4.1. 工具钢的淬火和回火处理工具钢通常需要具备较高的硬度和耐磨性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

项目

表面处理类型镀层厚度 μ

m

1化学镀镍3~52铝阳极氧化白9~143铝阳极氧化黑20~304铝硬质阳极氧化30~405铝硬质阳极氧化黑

30~406特殊硬质阳极氧化40~707不锈钢钝化0.3~0.68铝合金导电氧化 1.0~1.59

镀锌

8~12

表面处理与产品尺寸变化数据参考

外形单边变化(μm)

装饰 防锈 增加硬度提高耐蚀性耐磨 性

功能

20~350~0.5防氧化 防擦伤 装饰外表 000防氧化 防擦伤 装饰外表

防氧化 防静电 提高耐磨性和表面硬 度

装饰外表防氧化 防静电 提高耐磨性和表面硬 度

装饰外表

防氧化 防静电 超强硬度 高的耐磨性3~5负1到47~1210~1510~15负1到1.08~12

防锈 装饰

可稳定接触电阻和作油漆底层 提高 耐

蚀性

防锈 装饰 提高耐蚀性

镀层外观适用材料零件规格

光亮浅黄色各类金属钢件

及铝合 金

1000×1000×100

白色铝及其合金1000×1000×100黑色铝及其合金1000×1000×100浅黄色,灰色,

茶灰色

铝及其合金1000×1000×100黑色铝及其合金1000×1000×100灰黑色铝及其合金1000×1000×100外观基本无变化不锈钢系列1000×1000×100彩虹色铝及其合金1000×1000×100

白色 兰色 彩色 黑色各类金属钢铁

件

1000×1000×100。