烧结厂主抽风机振动检测报告202398

风机检测报告

风机检测报告风机检测报告一、检测目的和背景:为了保证工业风机的正常运行和提高风机系统的可靠性,减少因突发故障带来的不必要的生产停工和经济损失,对风机进行定期检测是必要的。

本次检测旨在对工厂中的风机进行全面的检测,以确保其工作状态良好,并发现潜在的故障问题,及时进行修复。

二、检测方法和过程:本次风机检测主要采用了以下几种方法:1.外观检查:通过对风机外观进行仔细观察,检查是否有松动、锈蚀、变形等情况。

2.电气检测:采用电流表和电压表等仪器检测风机的电流和电压,以判断其电气工作是否正常。

3.振动检测:借助振动测量仪对风机的振动进行检测,以了解其运行是否平稳。

4.温度检测:通过红外热像仪对风机的温度进行检测,以发现是否有过热的情况。

5.噪音检测:利用噪音测试仪对风机的噪音水平进行测量,以判断其噪音是否超过了标准。

具体的检测过程如下:1.首先对风机进行外观检查,观察是否有明显的损坏或异物堵塞等情况。

2.然后通过电气检测,记录风机的电流和电压数值,并与正常范围进行对比。

3.接着使用振动测量仪对风机进行振动检测,记录振动数值,并与标准进行对比。

4.利用红外热像仪对风机的各部分进行温度检测,发现是否有过热现象。

5.最后使用噪音测试仪对风机进行噪音检测,记录噪音水平,并与限制值进行对比。

三、检测结果和分析:1.外观检查结果显示,风机整体外观良好,无明显损坏或堵塞情况。

2.电气检测结果显示,风机的电流和电压均在正常范围内,电气工作正常。

3.振动检测结果显示,风机的振动数值较小,运行平稳。

4.温度检测结果显示,风机的各部分温度均正常,无过热现象。

5.噪音检测结果显示,风机的噪音水平略高于标准限制值,需要进行进一步调整和降噪处理。

根据以上检测结果,可以得出以下结论和建议:1.风机整体运行良好,工作状态正常,不存在明显故障。

2.需要进一步调整风机的噪音水平,降低其噪音水平,以符合标准要求。

3.建议对风机进行定期维护和保养,以保证其长期正常运行,并及时发现和处理潜在故障。

烧结主抽风机轴向振动异常分析与处理

烧结主抽风机轴向振动异常分析与处理苏磊【摘要】针对烧结机主抽风机轴向异常振动的问题,使用容知RH130测振仪采集振动数据,利用计算机对采集数据进行精密分析,确定引起轴向振动的主要原因为转子轴向不平衡.通过采用影响系数法在现场进行动平衡校正,解决了炼铁厂烧结机轴向振动较大的现象,消除了振动异响,保证了烧结机的稳定运行.【期刊名称】《天津冶金》【年(卷),期】2016(000)0z1【总页数】4页(P51-53,56)【关键词】烧结机;轴向振动;转子;动平衡校正【作者】苏磊【作者单位】天津钢铁集团有限公司机械动力部,天津300131【正文语种】中文天津钢铁集团有限公司炼铁厂2#烧结主抽风机自2006年6月投产,其与烧结机配套使用的主抽风机属大型风机,风机转子直径3.5 m,是烧结车间废烟气清除的主要设备。

在设备运行时,由于该风机转速较高,达到1 000 r/min,其安全稳定运行至关重要,特别是在该风机高速旋转状态下,通过精密诊断及时发现轴向振动较大的主要原因,对预防设备非计划停机显得尤为重要。

通过动平衡技术为风机叶轮添加合理配重,使风机振动值恢复至正常水平,为风机的安全运行提供了保障。

2.1 设备功能炼铁厂2#烧结主抽风机主要将烧结机中铁原料,矿粉,生石灰,焦炭,无烟煤等混合物燃烧产生的废烟气抽出至脱硫塔,进行除尘等一系列工艺操作,将烟气中排放的颗粒物保持在20 mg/N m3以下,SO2排放稳定在100mg/Nm3以下,最终将排放指标合格的烟气排放至大气。

2.2 主要技术参数名称:炼铁厂2#烧结主抽风机;型号:SJ20000-14T;处理烟气量:20 000 m3;全压:42 000 Pa;介质含尘量<850mg/m3;电机功率:5 800 kW;风机转速:1 000 r/min。

2.3 设备传动图及主要振动监测点位如图1所示,炼铁厂2#烧结主抽风机由电机驱动,风机主轴与电机用弹性柱销联轴器与电机主轴相连,并传递扭矩。

新区烧结机主抽风机异常振动分析及控制

2018年第 3 期2018 年 7 月新区烧结机主抽风机异常振动分析及控制李鸿昌 王兴国 徐万从(昆钢安宁公司检修厂)摘 要本文针对昆钢新区烧结主抽风机异常振动现象,采用ZXP-F8N振动分析仪对烧结主抽风机运行数据进行采集,通过对时域波形、频谱、轴心轨迹进行分析,查找出风机振动原因为转子不平衡导致,采用叶轮现场动平衡的方法,消除风机振动异常故障。

关键词 抽风机 振动 频谱分析 动平衡1 概述烧结主抽风机是烧结生产的关键设备,其作用是在烧结机台车下抽风形成负压,将空气不断吸入烧结燃烧带使烧结矿燃烧,同时将燃烧产生的废气抽走。

主抽风机转子直径、转动惯量较大,在运行中若发生有害振动,不但会使滑动轴承破碎,甚至还会引起地基连接螺栓的松动,以及机壳变形和转子报废。

因此,对风机工作状态进行监控,采取措施预防振动的发生,对提高风机工作效率,延长使用寿命具有重要意义。

本文针对昆钢股份安宁公司新区烧结SJ17000-0.815/0.645抽风机出现的振动问题,采用DDCZ-ZXP-F8N振动分析仪器对风机振动数据进行采集,采集烧结抽风机故障信号,通过波形图、频谱图等特征分析出主抽风机产生的振动原因,采取合理措施,使烧结抽风机振动得到有效控制。

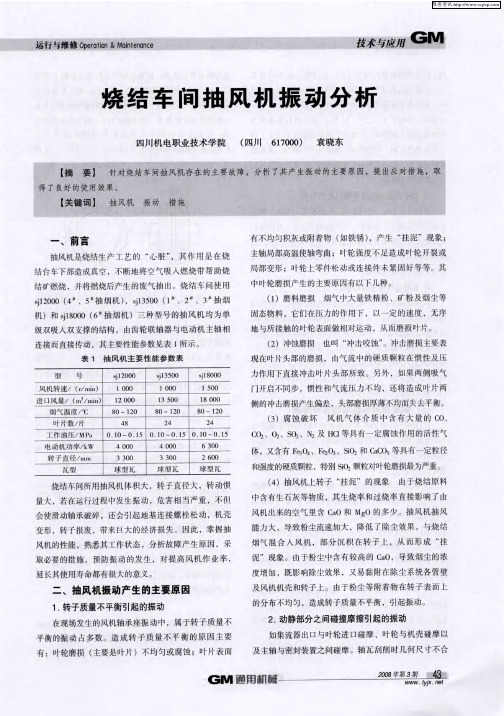

2 新区烧结风机结构、主要参数昆钢股份安宁公司新区烧结厂S J17000-0.815/0.645离心抽风机是陕西鼓风机有限公司制造,风机为双进风,双支承结构,烧结主抽风机构成如图1。

主要由电机1、膜片联轴器2、近端轴承座3、远端轴承座4、风机机壳及叶轮及润滑系统等构成。

右侧为本次振动监测点布置图。

测点为轴承座垂直、水平、轴向三个位置。

图 1 烧结抽风机构成及振动测点布置烧结主抽风机主要技术参数如下:双侧进气,电机功率为6 500 kW,叶轮直径φ3 040 mm;风机转子重量9 993 kg;昆钢科技· 2 ·2018 年第 3 期风机转子GD2:15 650 kg/m 2;风机主轴正常转速1 500 r/min ;风机转子临界转速:1 890 r/min 。

风机振动分析检测报告

风机振动分析检测报告风机振动分析检测报告检测日期:xxxx年xx月xx日检测单位:xxxx有限公司检测对象:风机1. 背景介绍风机是一种重要的工业设备,用于通风、换气、送风等工业应用。

风机振动是指风机工作时产生的机械振动现象,其原因主要包括不平衡、轴承磨损、叶轮叶片失衡等。

风机振动不仅会影响设备的稳定运行,还会增加设备的损耗和故障风险。

因此,对风机振动进行分析检测具有重要意义。

2. 检测目的本次检测的目的是对风机的振动进行分析,确定振动的主要原因,并提供相应的技术建议。

3. 检测方法本次振动分析检测采用了以下方法:- 振动检测仪:使用了专业的振动检测仪器;- 振动参数测量:对风机进行了振动速度、振动加速度和振动位移等参数的测量;- 频谱分析:通过频谱分析手段对振动信号进行了进一步的分析。

4. 检测结果与分析经过对风机进行振动检测与分析,得出以下结论:- 风机振动速度值为X mm/s,超过了正常工作范围;- 风机振动加速度值为X m/s²,超过了正常工作范围;- 风机振动位移值为X mm,超过了正常工作范围。

根据以上结果,可以初步判断风机存在明显的振动问题,其主要原因可能为风机的不平衡和叶轮叶片失衡。

需要进行进一步的检修和维护。

5. 技术建议基于以上的分析结果,提出以下技术建议:- 对风机进行平衡校正,通过增重或切削的方式,使风机叶轮平衡;- 对风机叶轮叶片进行调整,确保每个叶片的重量均衡,避免叶片失衡;- 定期检查和维护风机轴承,确保其正常运转。

6. 结论风机振动分析检测结果显示,风机存在振动超标的问题,可能的原因是风机的不平衡和叶轮叶片失衡。

建议对风机进行平衡校正和叶轮叶片调整,以及定期检查和维护风机轴承。

这些措施将有助于提高风机的稳定性和工作效率。

以上是本次风机振动分析检测的报告,希望能对您有所帮助。

如有任何问题或需要进一步的咨询,请随时与我们联系。

烧结主抽风机状态检测及故障诊断技术

烧结主抽风机状态检测及故障诊断技术摘要:主抽风机是烧结生产线中关键设备之一,它的运行功能精度直接影响烧结机的产能。

其废气介质容易造成主抽风机叶轮结垢、冲刷,从而导致风机异常振动,功能精度降低。

本文通过具体实践案例,和大家共同分享运用状态检测及故障诊断技术快速找到问题点,针对问题点制定有效的解决方案,及时处理风机故障,保证生产平稳运行。

关键词:风机 ;动不平衡 ; 对中1风机主要技术参数1.1 主要技术参数设备参数:风机结构形式为双吸入、单极、双支撑结构;叶轮级数:一级;进口角度:135度;出口角度:0度;联轴器:弹性膜片联轴器;轴承形式:滑动轴承;机壳:16mn;主轴:45#精锻钢;叶片:H785D(淬火处理);电机型号:T5300-6/1730;转速:997r/min;轴功率:1414KW。

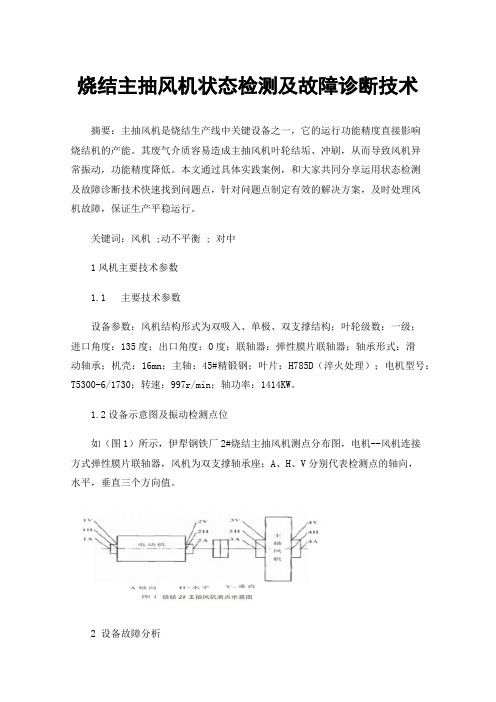

1.2设备示意图及振动检测点位如(图1)所示,伊犁钢铁厂2#烧结主抽风机测点分布图,电机--风机连接方式弹性膜片联轴器,风机为双支撑轴承座;A、H、V分别代表检测点的轴向,水平,垂直三个方向值。

2 设备故障分析2.1第一次开机故障初始分析进入现场后检测人员要求开机,第一次运用振动分析仪器进行故障初步判断,图2所示各测点振动速度值,图3所示风机两侧轴承座底板振动位移值,(该设备7.2mm/s报警跳机,试机时跳机保护暂时解除)(图2)(图3)第一次开机测试结论分析:(1)该设备主要振动源在风机本体振动,电机振动值在风机异常振动处理后可随至下降,具体是否满足运行条件根据后期观察来定,即电机安装参数暂时不调整。

(2)风机叶轮存在严重的动不平衡现象;(3)风机轴承座底板四角振动位移值严重不均衡,偏差严重,必须处理底座台板问题后,二次开机进行对应分析。

2.2第一次故障实施处理过程2.2.1风机本体滑瓦参数复查并调整。

风机自由端:紧力调整0.07mm,顶隙调整0.25mm。

风机负荷端:紧力调整0.6.5mm,顶隙调整0.24mm。

烧结车间抽风机振动分析

”

部分沉积 在转子 上

Ca O

从 而形成

挂

取 必 要 的措 施

预 防振 动 的 发 生

。

对 提 高风 机 作业 率

现象

,

。

由于 粉 尘 中含 有较 高 的

,

,

导 致 烟 尘 的浓

延 长其使 用 寿 命 都有 很 大 的 意 义二1. Nhomakorabea度增 加

既 影 响除 尘 效果

。

又 易 黏附在除 尘 系 统 各管 壁

向涡动。烧 结厂 1 、2 、3 和 6 抽 风机 的集 流器为

轴度是否符 合要求 ,调整 过程 中应 以抽 风机 转子 为基

准 ,移动电动机的位置来进 行。做 法为 : 千分表固定 将

在风机转子 的联轴器上 ,然后转动此联轴器来测定与 电 动机联轴器的同轴度 ,等分测定 四点 ,调整 电动机的位 置 ,直 至 电 动 机 转 子 与 风 机 转 子 同 轴 度 误 差 小 于 00 m .3 m,端面圆跳 动小 于 00 m .4 m,如 下图所示 。这样

另外

,

,

如果 两 侧 吸 气

风 机 转 速 / ( r /m

)

1 000

门开 启不 同 步

,

惯 性 和气流 压 力 不 均

,

还 将 造 成 叶 片两

。

进 口 风 量/ ( m

。

/m i n

)

12 0 0 0

烟 气 温 度 /℃

80

~

12 0

80

一

12 0

80

—

12 0

侧 的 冲击磨损产 生 偏差

(3 ) 腐 蚀 破 坏

、

论述烧结机脱硫烟道振动流场及消振措施

论述烧结机脱硫烟道振动流场及消振措施在钢铁生产过程中,二氧化硫是主要污染物之一,主要来自于烧结烟气工序产生的烟气。

据统计,烧结工序排放的二氧化硫约占钢铁生产总排放量的60%以上,甚至会达到90%左右。

如果二氧化硫实现回收利用,可以给企业带来一定的经济效益,二氧化硫的直接排放不仅污染了环境,还给企业造成了一定的经济损失。

因此烧结工序的脱硫成为钢铁企业环境治理的首要任务。

在本公司承担的某钢厂烧结机烟气脱硫总承包工程中,采用石灰石-石膏法,烟塔合一技术。

烧结机脱硫入口烟道由乙方从原主抽风机出口烟道接口接出,至脱硫后的合格烟气进入直排烟囱入口。

在前期脱硫系统未投入的情况下,原烟气挡板门关闭,烟气通过主烟道进入原有烟囱。

在运行过程中,主烟道振动较大,主抽风机振动慢慢向新旧烟道交接处扩大,主抽风机出口金属膨胀节失效,三通烟道底部靠与旧烟道交接处的钢板对接部位部分撕裂,旁路挡板门连杆振动,现场声音较大。

一、振动原因分析本工程烧结烟气脱硫工程烟道对主烟道的改变,就是将主烟道上的消声器用新增的三通烟道替代,烟气进入旁进入烟囱或者通过原烟道进行脱硫。

因新增的烟道只是烟气通道,自身不会产生振动,振动的原因考虑以下两个方面:1、主抽风机的机械振动。

风机自身振动通过主烟道扩压段,传递到新增三通烟道,且振动有扩大效应。

2、主抽风机扩压段较短,烟气流速不均。

二、对烟道机械振动的减振常规处理根据现场情况,对振动烟道进行了如下减振措施:1、烟道自身加固。

参考火力发电厂烟道设计规程,对三通烟道面板按1米间距增加槽钢纵向加固肋。

与之前的横向加固肋一起形成网格,在烟道内用圆钢φ76×4做内撑杆来消除振动[1]。

2、主烟道与新增三通之间增加非金属膨胀节,断开主抽风机传递过来的机械振动。

3、新增三通烟道下的原滑动支架,改为固定支架。

滑动支架改为固定支架后,烟道与下部土建支撑焊接在一起,可吸收烟道的部分振动。

由于烟道距离较短,热膨胀不大,改为固定支架影响很小。

风机减震检验报告

风机减震检验报告1. 背景介绍风机在工业生产中起到了至关重要的作用,但长期的运行过程中常常会受到振动的影响,这会导致设备损坏、噪音扩散等问题。

为了解决这个问题,我们进行了风机减震的检验。

2. 检验目的本次检验旨在验证采取的减震措施对风机振动的影响,以及减震效果是否符合要求。

3. 检验步骤3.1 准备工作在进行风机减震检验之前,我们需要准备以下工作: - 确保风机处于正常运行状态 - 确认风机的振动基准值 - 准备不同减震措施的试验样本3.2 确定试验方案根据实际情况,我们选择了三种减震措施进行试验,分别是: 1. 更换风机底座材料为橡胶 2. 增加减震垫片 3. 安装减震弹簧3.3 试验过程我们按照以下步骤进行了试验: 1. 将风机安装在不同减震措施下,并确保固定牢固。

2. 启动风机,记录振动数据。

3. 持续运行风机,并定时记录振动数据,以便对比分析。

3.4 数据分析通过收集的振动数据,我们进行了详细的分析,包括以下方面: 1. 振动幅度的变化:与风机正常运行情况相比较,减震措施是否使振动幅度降低。

2. 频率的变化:是否存在频率的改变,以及是否对风机运行产生了负面影响。

3. 噪音水平:减震措施是否减少了风机产生的噪音。

4. 检验结果通过对试验数据的分析,我们得出以下结论: 1. 更换风机底座材料为橡胶可以显著降低振动幅度,减震效果明显。

2. 增加减震垫片对振动幅度的影响较小,减震效果不明显。

3. 安装减震弹簧可以降低振动幅度,但噪音水平有所增加。

5. 结论与建议综合以上分析结果,我们得出以下结论和建议: 1. 更换风机底座材料为橡胶是一种有效的减震措施,可以显著降低振动幅度,同时不会对风机运行产生负面影响。

2. 增加减震垫片的效果较差,建议不采取该措施。

3. 安装减震弹簧可以减少振动幅度,但会增加噪音水平,需要在实际应用中综合考虑。

6. 总结本次风机减震检验通过对不同减震措施的试验,详细分析了减震效果的差异。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烧结厂主抽风机振动检测报告

报告撰写人:神话

报告审核人:

设备管理中心运维部技术组

报告日期:2023-9-8

2、结论:

3-1主抽风机运行频率42Hz,振动值最大为风机驱动端水平4.6mm/s,轴承座油温度75℃,同时驱动端垂直振动3.1mm/s,存在0.4-1.5倍工频。

波形图以正玄波为主,未发现异常。

3-2主抽风机运行频率42Hz,振动值最大为风机自由端水平4.25mm/s,以一倍频为主,风机自由端和风机驱动端垂直频谱图以二倍频为主。

3、检维修建议:

设备目前运行频率低,振动值偏高接近“注意”状态,建议择机安排检修处理。

3-1主抽风机驱动端轴瓦检查是否松动,转子清灰调整动平衡。

3-2主抽风机转子两边支撑水平度检测,转子清灰调整动平衡。

4、具体频谱图如下:

以上建议仅供参考。

2023.9.8。